直接平衡式抽油机的节能效果与机理

2021-06-24李长生曹鼎洪苗苗张艳艳王红艳大庆油田有限责任公司第七采油厂

李长生 曹鼎洪 苗苗 张艳艳 王红艳(大庆油田有限责任公司第七采油厂)

近年来,葡萄花油田逐步加大非常规举升工艺试验力度,积极寻找节能效果好、使用可靠、操作维护方便的举升工艺新技术。2020年,该油田在10口井上小规模试验了一种直接平衡式抽油机,稳定性、可靠性均较好,并见到了显著的节能效果。

1 系统组成与原理

1.1 系统组成

该抽油机系统主要由水泥基础、底座、主塔架、上平台、配电及控制系统组成。核心部件位于上平台,包括电动机、传动链轮、大小滚筒和皮带,皮带通过皮带夹,一端连接配重箱及配重,另一端通过悬绳器连接光杆系统组成见图1。

图1 系统组成

1.2 工作原理

供电后,电动机启动,通过传动链轮将动力传递给大滚筒,大滚筒依靠摩擦力驱动皮带,与此同时,配重下行驱动皮带,电动机和配重一同驱动皮带使其沿着配重下行方向运动,皮带另一端通过悬绳器带动光杆上行。达到预设冲程后,电动机自动换向[1],电动机和光杆一同驱动皮带使其沿着配重上行方向运动,达到预设冲程后电动机再次换向。如此,完成一个上下冲程,循环往复实现举升原油。

2 节能效果与节能机理

2.1 节能效果

有功功率实测数据显示较好的节电效果。应用直接平衡式抽油机前后,对机采井相近井况下的能耗情况进行了测试[2],直接平衡式抽油机与游梁抽油机能耗对比表见表1。测试结果显示,在基本相同的井况条件下,直接平衡式抽油机较游梁式抽油机平均节电25.78%,日均节电达到29.92kWh,最低节电率20.3%,最低日节电达14.04kWh。最高节电率29.80%,最高日节电达39.94kWh。直接平衡式抽油机表现出十分明显的节能效果,单井全年约可节电1.05×104kWh。电价按0.6381元/kWh计算,单井年可节约电费6700元,效益十分可观。

装机功率降低,有效降低电网供电。与原游梁式抽油机相比,直接平衡式抽油机电动机装机功率降低,平均降低幅度达23.1%。装机功率的降低,可有效降低电网的供电量,举升系统总用电自然减少。与此同时,装机功率降低,提高了电动机功率利用率,避免了游梁式抽油机普遍存在的“大马拉小车”问题,举升系统运行更加高效合理。

对两种举升工艺的系统效率[3]情况进行了测试、分析与对比,直接平衡式抽油机同样显示出高效性。利用仪器仪表对油压、套压、动液面进行测试,采用罐车方式对日产液量进行量取。利用原油举升系统的效率[4]公式计算两口井举升方式改变前后的系统效率值。计算结果表明,葡萄花油田的地质条件下[5],机采井正常生产时,直接平衡式抽油机系统的效率平均值可达35.36%,最高可达57.52%,较游梁式抽油机系统的效率平均值高出约12.87个百分点。

表1 直接平衡式抽油机与游梁抽油机能耗对比

2.2 节能机理

直接平衡式抽油机具有显著的节能效果,对其节能机理进行了分析,主要体现在两个方面。

2.2.1 动力系统设计

直接平衡式抽油机采用永磁电动机作为动力系统,与普通异步电动机需要电网提供无功建立磁场即供电励磁后方可运行不同的是,永磁电动机的转子利用永磁材料制作,无需励磁即无需电网提供无功即可实现运转。无功功率虽然不对外做功,但其仍然会有一部分热量散失掉。因此,永磁电动机较同类型的普通异步电动机更节省电能。与此同时,直接平衡式抽油机应用的永磁电动机采用同步跟随技术,可自动侦测转子磁铁磁力强弱和抽油机运行所需功耗大小,动态分配扭矩,使其产生与功耗相匹配的磁力,不做无用功,进一步降低电能消耗并提高功率因数。

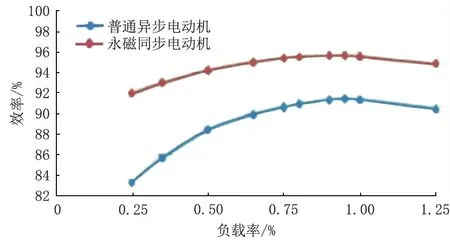

从永磁电动机与普通异步电动机的功率因数对比、效率对比见图2、图3,普通异步电动机在负载率大于50%时,其运行效率和功率因数大幅度下降,永磁电动机在负载率25%~120%时,其运行效率和功率因素变化不大,且运行效率大于90%,功率因数大于0.85,轻负载、变负载、满负载均具有显著的节能效果[6]。

图2 永磁与普通异步电动机功率因数对比

图3 永磁与普通异步电动机效率对比

2.2.2 总体架构设计

直接平衡式抽油机系统的总体架构设计简单[7],传动少,效率高。在相同井下负载条件下,该举升系统输出能量少,节约电能。其架构设计节能主要体现在以下三个方面:

1)传动设计。直接平衡式抽油机动力及传动部分设计简单,传动环节少,且电动机与大滚筒之间为链条传动,效率更高,相同井况条件下所需扭矩及功率更少。首先,电动机通过链条将扭矩传递给大滚筒,大滚筒通过皮带将扭矩传递给井下负荷[8]。游梁式抽油机的电动机动力需经过传动皮带、减速器、四连杆后传递给井下负荷。相比较之下,在能量传递过程中,直接平衡式抽油机实现了配重与井下负荷通过皮带直接相连,耗能点大幅较少,因此效率更高;其次,理论研究表明,链条传动的效率一般为96%,较皮带传动高出4%~5%。以上两点表明,在动力传递设计上,直接平衡式抽油机较游梁式抽油机更简单,能量损耗更少,因此在提升相同负荷的情况下,前者用能更少。

相对于游梁式抽油机复杂的四连杆机构,直接平衡式抽油机系统的简单结构更容易得出配重重量及电动机所需功率。下面进一步给出直接平衡式抽油机系统配重重量及电动机所需功率的计算方法,深入明了其节能机理。

直接平衡式抽油机配重重量计算一般以上、下冲程电动机输出扭矩相等为依据,配重计算示意图见图4。

图4 配重计算示意图

对上冲程有:

对下冲程有:

式中:Gp、Ggy、Gg为配重、杆柱与液柱重、杆柱重,kN;R、r为大、小滚筒直径,m;M电上、M电下为上、下冲程电动机输出扭矩,kN。

上、下冲程应有M电上=M电下,整理得:

在得知杆柱、液柱重以及大小滚筒的半径后,利用该式可计算配重的重量,作为机采井初次配重选择的依据。配重计算完成后,再利用下列公式计算电动机功率:

式中:M为电动机扭矩,N·m;P为为电动机功率,kW;n为电动机转速,r/min。

2)负载运动特性。光杆运行过程中,直接平衡式抽油机基本属于匀速直线运动,游梁式抽油机属于类正弦运动。该点不同使得前者较后者更节能。

游梁式抽油机曲柄运动属于圆周运动,整个圆周周期内,其各点的速度不同,变化较大。体现在悬点载荷上,会表现出动载荷较大;体现在电动机功率上,会表现出输出功率不均匀且变化较大。直接平衡式抽油机配重箱运动除短暂的电动机换向外基本为匀速直线运动,且与光杆运动状态基本保持同步,因此其动载荷基本消失,电动机功率也较为平稳[9]。

3#井游梁式抽油机示功图见图5,3#井直接平衡式抽油机示功图见图6,直接平衡式抽油机功图形状平滑、动载荷小,最大负载仅为62.81kN,较游梁式抽油机低16.02kN。游梁式抽油机带有明显的“波纹”,直接平衡式抽油机基本没有。

图5 3#井游梁式抽油机示功图

图6 3#井直接平衡式抽油机示功图

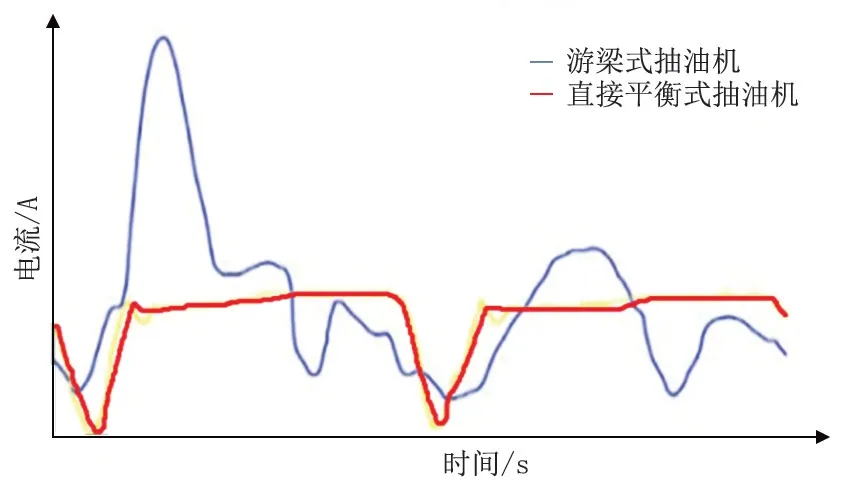

同时,对该井进行了光杆速率、电动机电流、电动机功率情况对比见图7、图8、图9。结果显示,与游梁式抽油机相比,直接平衡式抽油机的光杆速率曲线除在换向某一时间段内为匀变速外,其余时间段均为匀速;电流和功率曲线更加稳定、平滑,无峰谷出现,更不存在负功状态。

图7 光杆速度曲线对比

图8 电动机电流曲线对比

图9 电动机功率曲线对比

3)超长冲程设计。直接平衡式抽油机为塔架式结构,拥有8m的理论冲程设计[10],这使得机采井在相同产量要求情况下,其冲次参数可大幅减小,从而减少抽汲过程中的动载荷及惯性载荷,能耗更低。

3 结论

1)相同地质条件及井况下,直接平衡式抽油机较游梁式抽油机节能约25.78%,日节电量可达29.92kWh,节能效果远高于游梁式抽油机。

2)直接平衡式抽油机的节能效果显著主要源于其皮带直接平衡、传动环节少、超长冲程的结构设计以及负载运行特性。实测功图载荷线、电动机电流曲线、电动机功率曲线、光杆速度曲线可以验证直接平衡式抽油机的节能效果。

3)与游梁式抽油机系统相比,直接平衡式抽油机系统年可节约电费约6700元,效益十分可观。

4)葡萄花油田地质条件下,直接平衡式抽油机系统效率平均可达35.36%,较游梁式抽油机高出12.87%,最高系统效率达到57.52%。举升工艺的高效率取得又一突破,油田开发选择高效举升工艺多了一种渠道。

5)直接平衡式抽油机关键参数配重重量及电动机功率的计算方法可通过结构与原则得出。这不仅进一步深化了对节能机理的认识,也有利于使用单位依据井况条件高效选择该举升工艺的类型。