江苏油田联38块高效开发技术集成*

2021-06-24谢鑫付成林丁少华金晶徐浩中石化江苏油田分公司石油工程技术研究院

谢鑫 付成林 丁少华 金晶 徐浩(中石化江苏油田分公司石油工程技术研究院)

*基金项目:中石化江苏油田分公司科研项目“难动用储量开发关键工艺技术研究应用”部分研究内容(JS20020)。

由于国际油价不断下降,江苏油田面临很大的成本压力。但是随着钻井井深逐年增加、原材料价格上涨、定额上调等因素影响,钻井综合成本却逐年上升。如何降低钻井工程成本,已成为油气田勘探开发的重要课题。针对江苏油田这种“低渗、低产”油气藏的开发,如果用常规的开发技术,由于钻井成本占勘探开发总成本的60%以上,单位成本(每桶原油成本)高,在市场上没有竞争能力。因此,如何降低钻井成本是油田面临的一大难题。2020年江苏油田在联38块开展致密油藏的开发,探索难动用储量的低成本开发方法。

1 联38块目前存在问题

联38块地层可钻性差,地层岩性复杂,钻井周期不稳定,最慢的联38-1井达70天,最快的联38-4井为30天;井身结构较复杂,一直采用三开井身结构,技术套管下深超过1000m。同时电测遇阻和划眼等井壁失稳问题时有发生。联38块处于基本农田保护区,环保要求高,征地难度大,征地成本高,这些都导致钻井投资很高。

2 高效开发集成技术

针对联38块目前存在问题,采用井工厂模式和整体优化设计技术、井身结构优化技术、优选个性化PDC钻头和长寿命等壁厚螺杆+高压喷射、复杂井眼轨迹降摩减阻以及环保淀粉基钻井液体系等系列技术,形成了低成本开发的集成技术。

2.1 井工厂模式和整体优化技术

为节约土地,减少征地,联38块5口井采用丛式井组开发方式,采用1个井组施工,套用联38-11的老井场,设计轨迹由北向南多穿储层,节约永久征地7.5亩。

丛式井组轨迹整体设计中,按照“当井口位置在靶点坐标一侧时,大门向着靶点方向则先钻造斜点深的井,后钻造斜点浅的井;大门方向背着靶点方向则先钻造斜点浅的井,后钻造斜点深的井。当井口位置在靶点中间时,轨迹不交叉,按顺序依次施工即可”的原则,优化造斜点深度,避免丛式井组之间的憋腿防碰[1]。

2.2 井身结构优化技术

联38块已钻井结构为:一开ϕ425mm钻头钻至80m左右,下入ϕ339.7mm套管;二开ϕ311.1mm钻头钻至1800m左右,下入ϕ244.5mm套管;三开ϕ215.9mm钻头,下入ϕ139.7mm套管。虽然二开技术套管在不断优化,由最初的1800m,减少至600m左右,但是该套井身结构依然存在套管层次复杂,大尺寸井眼过长,近1000m左右,导致钻井周期长,钻井投资高等问题。针对降低投资和安全钻井的需要,分析研究联38块孔隙压力和地层破裂压力,表明该地区为正常压力体系,没有工程必封点;并且已钻井的复杂主要为电测遇阻和划眼等,表明地层井眼稳定性较好。因此将三开减少为二开,省去技术套管,将井身结构简化为:一开ϕ311.1mm钻头钻至400m左右,下入ϕ244.5mm套管;二开ϕ215.9mm钻头钻进,下入ϕ139.7mm套管。简化后的井身结构减少了大井眼井段600m,减少一个开次的完井作业,节约钻井周期2.5天。

2.3 利用地层可钻性和实钻分析优选钻头,采用激进钻井参数

采用声波时差原理,分析联38块可钻性在4.5左右,优选个性化PDC钻头+等壁厚螺杆+高压喷射钻井技术提高钻井速度[2-3]。

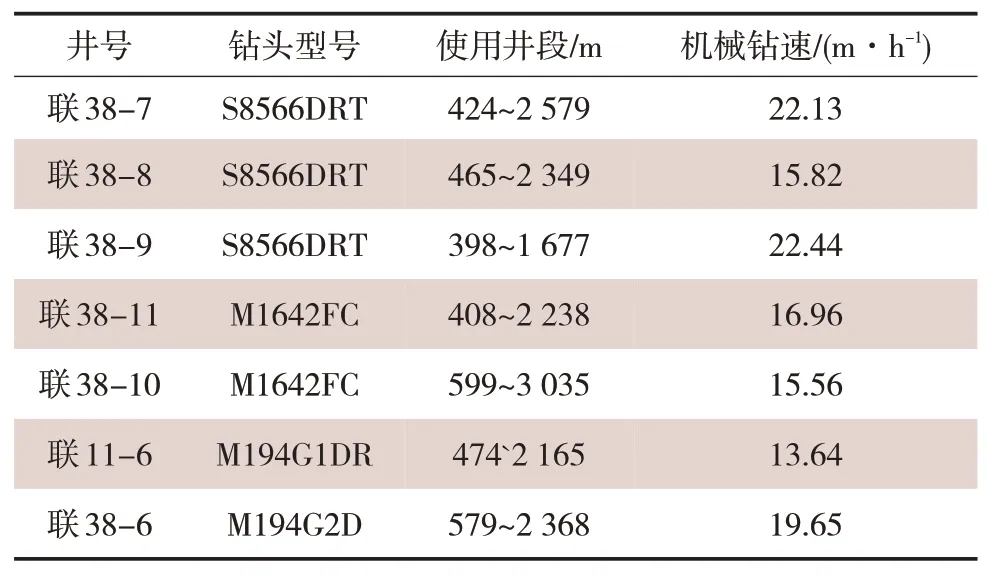

在易缩径的三垛组使用ϕ218mm PDC新型钻头S8556DRT,配合等壁厚螺杆,采用36L/s的大排量,联38-7井一趟钻一只钻头钻至2579m,进尺2154m,平均机械钻速达22.13m/h。联38区块已钻井同井段最快钻速为联38-6井,采用M194G1DR钻头,机械钻速为19.65m/h,采用新型钻头后,钻速提高13%,比该区块平均钻速10.38m/h,提高120%。邻近区块同井段最快钻速为联11-6井,采用M194G2D钻头,机械钻速为的13.64m/h,采用新型钻头后,钻速提高70%,上部地层PDC钻头使用情况见表1。

表1 上部地层PDC钻头使用情况

在下部井段,使用PDC钻头S8556DRT钻进,联38-9、联38-10、联38-11井实钻平均机械钻速达到9m/h,较联38区块已钻井同井段最快钻速联38-6井的10.17m/h,基本持平;比联38块平均钻速5.38m/h,提高67%。较邻近区块联11块井同井段最快钻速联11-6井的5.8m/h,提高62%,下部地层新型PDC钻头使用情况见表2。

表2 下部地层新型PDC钻头使用情况

2.4 复杂井眼轨迹减阻降摩技术

井身剖面设计采用“直-增-稳”或“直-增-稳-增-稳”的结构,造斜率由常规的8°/100m,降为6°/100m~7°/100m。钻具组合上采用有利于定向和减少托压的5刀翼的短刀翼钻头,简化钻具组合,配合使用水力振荡器,缓解扭方位井段和大位移井的拖压,提高钻速[4-6]。

因地面条件限制,联38-7井二开在井深2579~3100m左右井段扭方位30°,联38-8井在2349~2705m扭方位井段近40°。联38-7井采用常规钻具组合,托压严重,工具面控制差,钻速慢。联38-8井采用短刀PDC(FL1653JH),简化钻具组合,有效解决了托压问题,钻速提高至7.45m/h,相比联38-7同井段提高90%,比联38块该井段平均机械钻速提高40%[7-8]。

2.5 环保淀粉基钻井液技术

在三垛组以上地层采用聚合物润滑防塌钻井液,在戴南组地层采用抗高温淀粉基聚胺润滑钻井液。

淀粉基聚胺润滑钻井液使用FSL120,高温高压滤失量小于10mL。现场钻井液抗高温降滤失性能、抗高温稳定性良好,现场软泥岩地层包被抑制成型,易垮塌的戴南组未出现明显剥落掉块,成功解决戴南组深部硬脆性泥岩垮塌和长裸眼润滑防卡问题。在联38块使用后,井下复杂率为零,电测一次成功。

采用多元抑制封堵储层保护技术,该技术由抗高温淀粉FSL-120+超低渗透处理剂LXJ-1复配组成,FSL-120在井壁形成渗透率极低的屏蔽带,LXJ-1在井壁形成低渗透可变形胶束,协同作用,阻缓滤液及有害固相进入储层。实验表明渗透率恢复值高达80%以上。联38-7和联38-8井分别成功发现29.9m和44.8m油层[9-10]。

2.6 合作开发模式

分解钻井施工工序和各工序的时效,细化经济评价已钻井,倒逼指标优化。去除复杂时效后,预测机械钻速由7.5m/h提高至9.42m/h,纯钻时效由44%提高至47%,预测总周期较定额减少23%。进而与其他公司协商合作开发,计划投资和钻井公司成本之差的50%由施工方承担,在投产见效后,采用分成方式补足,进一步降低钻井投资。

3 经济效果分析

1)井工厂模式比传统的布井模式相比,可节约土地使用,按单井临时征地1亩计算。5口井采用井工厂模式,5口井可采用1个井场施工,节约临时征地80%。采用整体优化技术,相比常规设计技术,可减少丛式井组间直井段防碰风险,减少滑动钻进调整轨迹井段,节约钻井周期。

2)联38块在应用集成优化开发技术后,实钻全井平均机械钻速最低为9.79m/h,最高为16m/h,平均机械钻速为12.9m/h,比技术应用前提高70%。节约钻井周期41天,按钻机日费10万元计算,节约投资410万元。节约永久征地7.5亩,按亩40万计算,节约征地费用300万元。5口井采用1个井场,单井钻前投资按50.7万元计算,节约钻前投资203万元。合计累计节约钻井投资913万元。

3)预测总周期较定额减少41天,按照40钻机定额计算,累计节约柴油100t,减小了氮氧化物排放6.28t,减少二氧化硫排放0.4t。

4 结论与建议

经过联38块的开发探索,已基本形成东部老油田高效开发技术体系。

1)设计优化降本方面:采用丛式井组模式,整体优化井组轨迹,可节约征地,减少因防碰需要而调整轨迹的井段;控制三开、优化下深,可减少1个开次的完井作业节约投资;采用低造斜率,增加稳斜段比例,可减少滑动钻进井段,增加复合钻进井段。

2)提速方面:采用高压喷射技术,优选钻头,配合等壁厚螺杆、水力振荡器、旋冲螺杆等降低摩阻及提高破岩效率,提高机械钻速,提高钻井周期。

3)钻井液方面:采用适用性广的抗高温淀粉基钻井液和多元抑制封堵的储层保护技术,提高井壁稳定性,减少泥浆有害废弃物的排放。

4)生产组织方面:采用合作开发的模式,和其他公司风险共担、合作共赢、降低工程造价。