机械传动立轴式岩心钻机自动化升级的研究及应用

2021-06-23柴喜元谭颖欧阳志强周亲宗田爱民

柴喜元,谭颖,欧阳志强,周亲宗,田爱民

(衡阳中地装备探矿工程机械有限公司,湖南衡阳 421002)

0 引言

机械传动立轴式岩心钻机自二十世纪六十年代研制成功以来,经过长期的实践应用和不断改进,结构性能已趋合理完善,具有结构紧凑、传动可靠、价格便宜、操作维护方便等优点,一直是我国地质岩心钻探的主力机型,市场保有量大,工人熟悉程度高[1]。

但是“十三五”以来,随着我国地勘单位推进深部找矿,不断增强深部矿产资源勘查能力,继续采取“放大加深”技术路线研制的大型传统机械立轴式岩心钻机,在深孔地质岩心钻探施工中暴露出了许多不足之处,例如:①给进行程短,停机倒杆频次成倍增加,劳动强度大;②随着钻进深度的加深,液压卡盘夹持力不够,容易打滑;③深孔段起下钻劳动量和劳动强度成倍增大[2],抱闸式卷扬提升力不足,作业危险性增大,易造成人员疲劳;④钻进转速、扭矩调节范围窄,不能无级变速,精准调节[3];⑤孔内钻进参数无法实时监控,靠经验“盲打”,事故率高;⑥操作空间狭小,紧挨着孔口和钻机各运动部件,工作环境的舒适性、安全性低等。这些不足往往导致深孔地质岩心钻探施工钻进效率降低、劳动强度过大、能耗较大、安全隐患增加等诸多问题。同时,随着经济社会的发展,地勘单位对钻探设备的需求也逐渐从能力的提升转变为对设备自动化、数字化及安全性的新需求[4]。

为了更好地满足深孔地质岩心钻探施工的要求,衡阳中地装备探矿工程机械有限公司和山东省地矿局第三地质大队达成合作协议,对其在用的一台传统XY-8型立轴式岩心钻机进行自动化升级改造。

1 总体方案设计

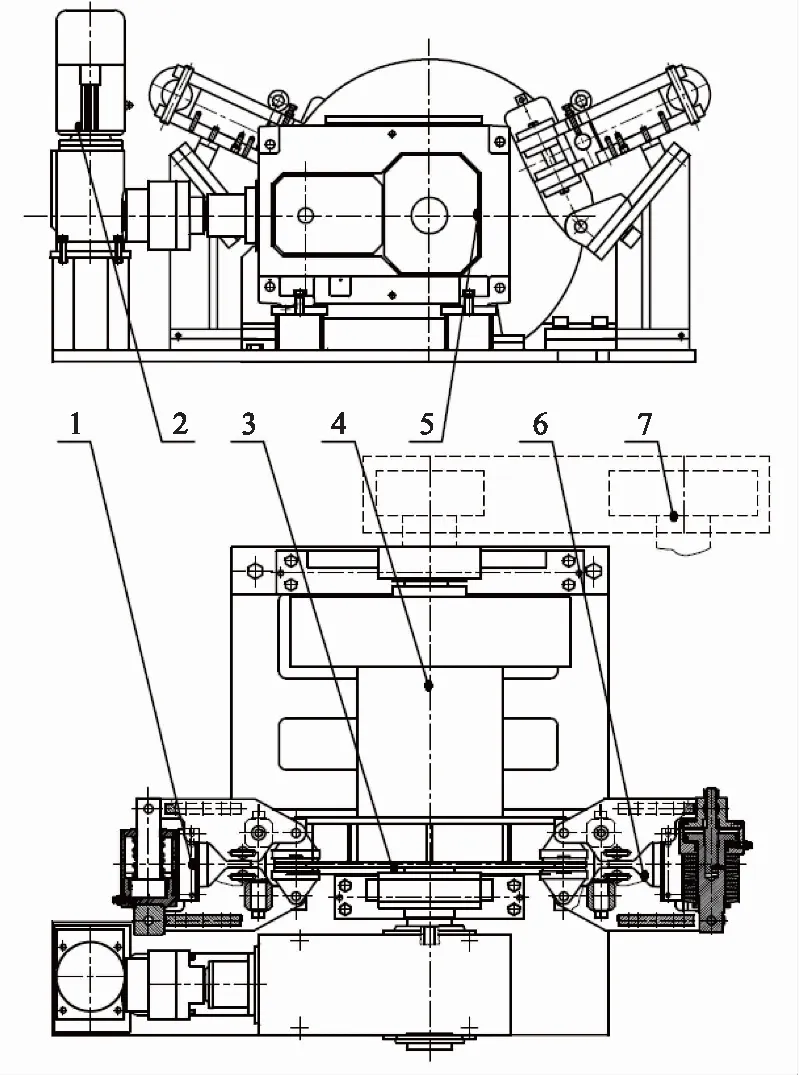

在保留原XY-8型立轴钻机机架、底座、分动箱、回转器等部件的基础上,应用电、气、液、数字化等现代工业信息技术,对其回转、提升、给进、液压、操控等系统进行了模块化设计和自动化升级,增加了司钻房、VFD房等功能模块,改造为XY-8TD型变频电传动立轴钻机。如图1所示,其主要由底座、动力传动、机架、主绞车、VFD房、分动箱、回转器、液压站、司钻房等部件组成。

1.底座;2.动力传动;3.机架;4.主绞车;5.VFD房;6.分动箱;7.回转器;8.液压站;9.司钻房图1 XY-8TD型变频电传动立轴钻机主要组成部件Fig.1 The main components of XY-8TD frequency conversion electric drive spindle drill

1.1 回转系统

将原立轴钻机的主电机由普通电机改为75 kW变频电机,保留原立轴钻机离合器、变速箱、万向轴、分动箱传动链。配合变速箱、分动箱常用或特殊工况下的几个变速挡位[3],实现立轴回转挡内无级调速。浅孔钻进时通过动力头液压卡盘,深孔钻进时通过立轴上下两端的导向传扭套,将旋转扭矩从立轴传递给主动钻杆。采用变频调速技术可以实现立轴转速和扭矩的无级调节,输出性能参数更加适用于施工工况需要,能够满足复杂地层工艺精细化的要求[5]。变频电机的无级调速和过载特性使工人对钻进参数的控制更加稳定和精准。

1.2 提升系统

去掉原立轴钻机的卷扬机、水刹车,将抱闸式主卷扬改为变频电机驱动、液压盘刹刹车主绞车。传统抱闸式主卷扬是通过水刹车、抱闸机构进行制动的,人工控制抱闸进行制动,在深孔钻探施工中,工人劳动强度过大且存在打滑溜钻等安全隐患。而变频电机驱动、液压盘刹刹车主绞车(图2),采用变频电机驱动+能耗制动+盘刹的控制方式,通过变频器、制动电阻和钳盘式制动器进行控制和制动,输出稳定、控制精确,可以克服深孔钻探施工中,抱闸式主卷扬因人力控制能力不够,易发生打滑失控的缺点,且能大大减轻工人起下钻劳动强度。

1.工作钳;2.送钻电机;3.制动盘;4.卷筒;5.减速箱;6.安全钳;7.动力输入链传动机构图2 主绞车部件结构图Fig.2 Structural drawing of main winch components

主绞车具有快速起下钻具和自动送钻等功能,由主变频电机通过原钻机分动箱、链传动机构驱动主绞车卷筒,实现起下钻功能,由小功率送钻电机通过减速箱输出扭矩和转速给卷筒,实现自动送钻。刹车装置安装在卷筒一侧,由制动盘、工作钳、安全钳等组成。工作钳为液压夹紧弹簧打开的常开式制动钳,安全钳为弹簧夹紧液压打开的常闭式制动钳。

1.3 给进系统

保留原立轴钻机回转器的“液压卡盘夹紧+液压缸加压”给进系统,通过变频电驱动主绞车增加自动送钻模式。浅孔加压钻进时,采用“液压卡盘夹紧+液压缸加压”给进系统;深孔减压钻进时,拆掉液压卡盘卡瓦,由主绞车送钻电机驱动卷筒拖放钻具,实现长行程恒钻速或恒钻压自动送钻。既保留了传统立轴钻机开孔和浅孔加压钻进的优点,又解决了在深孔钻进时,给进行程短、劳动强度大和因钻具重造成液压卡盘卡瓦打滑溜钻等问题。

1.4 液压系统

传统立轴钻机紧凑的液压系统设计与控制布局与钻机整体结构高度融合,很大程度降低了设备重量和外形尺寸,但由此也带来液压元器件的防护不够、液压系统维修空间狭小和操作不够人性化、安全性低等问题[4]。鉴于以上问题,将原立轴钻机液压系统从钻机主体中分离出来单独进行模块化设计,将液压、电气元器件均置于液压站内,液压系统流量可无级调节,配置单独循环散热系统[4],集成了独立液压泵系统为主绞车液压盘刹提供动力,配备高压蓄能器保证刹车系统在断电后保持制动能力。独立的模块化设计使得整机的操控性更佳,同时为液压系统的检查和维修提供了更好的空间。

1.5 操控系统

钻机各主要工作部件均由变频电机驱动和液压操作控制,为实现自动化、数字化司钻集中精确控制创造了条件。钻机主要部件均采用独立的变频器驱动,所有变频器、PLC控制柜、供电柜等均集中布置在独立的VFD房内。通过各种变频器、传感器,采用数字控制技术,对各工作部件主电机及钻进参数进行采集、传输、运算,并根据程序控制执行单元,将信号反馈到控制系统[1]。

独立的司钻房内安装有触控屏、操作手柄、手轮、监控屏等,所有钻进动作均通过触控屏操作界面(如图3所示)、操作手柄、手轮实现,所有钻机参数、报警信息、故障信息均可在触控屏上显示,钻塔二层台等井场关键部位均安装有摄像头,画面实时传输到司钻房内监控屏上,实现可视化数字化施工,预防和减少孔内事故的发生,大幅改善了工作环境,降低了工人劳动强度,提高了工作效率。

图3 触控屏操作界面Fig.3 The operation interface of touch screen

2 主要技术参数及特点

2.1 技术参数

XY-8TD型变频电传动立轴钻机主要性能参数如表1所示。该钻机实现了对钻进回转、给进、起下钻的速度和扭矩的精细化精确控制,能更好地适应深孔地质岩心钻探复杂多变的地层情况。

2.2 主要特点

(1)在传统立轴钻机的基础上进行升级改造,保留了原立轴钻机“液压卡盘夹紧+液压缸加压”的给进系统和动力传统系统,常用或特殊工况下的变速挡位可以实现开孔和浅孔时的加压钻进和特殊工况对转速、扭矩的需求,符合小口径地质岩心钻探的施工工艺要求和工人操作习惯。

(2)新研制的变频电驱动、液压盘刹式主绞车,大大提升了钻机起下钻能力和事故处理能力;实现长行程自动送钻功能,大幅降低了工人劳动强度,有效避免了深孔钻进施工时卡瓦打滑和高频次停机倒杆引起各类事故的发生。

表1 XY-8TD型变频电传动立轴钻机主要技术参数Table 1 Main technical parameters of XY-8TD frequency conversion electric drive spindle drilling machine

(3)各主要工作部件均采用独立变频电机驱动,输出稳定、控制精确,能做到按需输出功率,能耗低,经济效益好;具有一定的过载能力,孔内事故处理能力强[1]。

(4)在钻机上应用变频电驱动技术,便于数据采集,为钻进施工中判断孔内状况、设备运行状态及工艺参数匹配提供了可靠科学依据;具有过载保护和故障报警功能,降低和预防事故的发生,提升了工作效率和安全性;便于施工过程数据的记录和追溯,初步实现了自动化、数字化科学钻探。

(5)独立的VFD房、司钻房、液压站模块化设计,操作集中,设计更人性化,工作环境更舒适,劳动强度低,维护检修方便,作业环境得到极大改善。同时,为配置井场实时监控、井口卡夹拧卸作业机械化、泥浆循环处理等其他功能模块提供了便利的拓展平台和扩容空间。

3 工程应用

XY-8TD型变频电传动立轴钻机改制升级完成后,在西藏自治区甲玛铜多金属矿床3000 m科学深钻项目投入生产应用,图4为施工现场图。

图4 西藏甲玛3000 m科学深钻施工现场Fig.4 3000 m scientific deep drilling site in Jiama, Tibet

3.1 工程概况

西藏自治区甲玛铜多金属矿床3000 m科学深钻项目由中国地质科学院矿产资源研究所组织实施,山东省地矿局第三地质大队负责钻探施工。钻孔位于中金华泰龙甲玛铜多金属矿区内,海拔5100 m。钻孔设计孔深3000 m,设计开孔顶角3°,终孔直径≥75 mm。孔位处于高海拔地区,对人员、设备和后勤保障提出了更高的要求[6]。

工程采用改进后的XY-8TD型变频电传动立轴钻机,泥浆泵选用衡探BW-300/16型泥浆泵,钻塔选用K型钻塔,有效高度31 m,额定负荷900 kN,底座自带4个水箱,可做泥浆循环池,实现泥浆不落地,满足高原钻探施工环保要求。同时,配备自制塔衣,能够满足高原雨雪天气及冬季施工需求[6]。

3.2 实钻情况

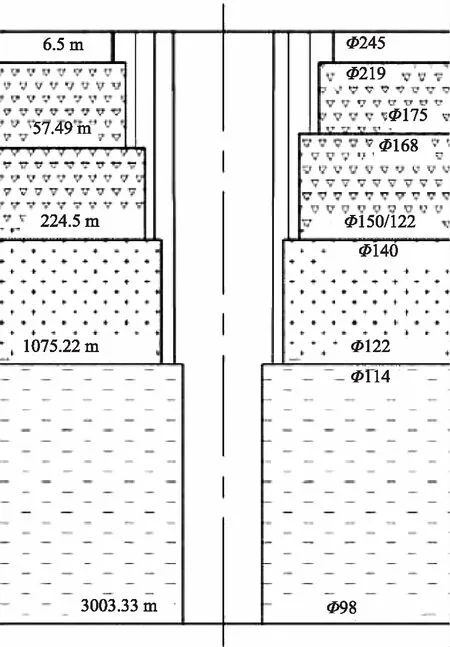

自2019年6月22日开工以来,项目施工团队克服了高寒缺氧与新冠疫情的影响,于2020年10月21日竣工,历时488天。深钻钻探进尺3003.33 m,终孔口径98 mm,岩心累计采取率高达98.8%,钻孔质量完全满足地质设计的要求,实现了青藏高原固矿勘查领域3000 m深钻零的突破。深钻实际钻孔结构如图5所示。

图5 实际钻孔结构Fig.5 Actual drilling hole structure

一开采用直径175 mm双管钻具开钻,至孔深6.5 m,再采用直径245 mm钻头扩孔,下入直径219 mm套管,固井。二开采用直径175 mm金刚石双管钻具钻进至孔深57.49 m,下入直径168 mm套管。三开采用直径150/122 mm金刚石绳索取心钻头钻进作业,钻进至224.5 m,提前下入直径140 mm套管,换直径122 mm金刚石绳索取心钻具钻进。四开采用直径122 mm金刚石绳索取心工艺,顺利钻进至1075.22 m,下入直径114 mm钻杆作为套管[6]。五开采用直径98 mm金刚石绳索取心钻进工艺,顺利钻进至3003.33 m终孔,完成施工任务。

在实钻过程中,XY-8TD型变频电传动立轴钻机综合性能得到了充分验证,钻机运转平稳,工作基本正常,传统立轴钻机在深孔地质岩心钻探施工中暴露的问题得到了很好解决。施工人员认为该钻机总体性能先进,操作简单,大大降低了劳动强度,安全性高,使用成本低,改善了劳动环境;钻机运行参数和孔内钻进工艺参数能够实时监控和集中显示,为判断、预防孔内事故提供了科学依据。

同时,设备在钻进施工中也出现了一些问题,有待进一步解决。一是送钻电机电磁牙嵌离合器安装精度要求高,工作频繁,易损坏;二是施工现场缺乏电气技术人员,一些简单的电气问题得不到快速解决,影响工作效率。

4 结论

XY-8TD型变频电传动立轴钻机是应用电、气、液、数字化等现代工业信息技术对传统机械立轴式岩心钻机进行自动化升级的一次探索和尝试。既保留了传统机械立轴钻机的优点,又提升了钻探设备的自动化、数字化水平,能够满足深孔地质岩心钻探施工工艺的需要。将先进信息技术与传统钻探设备融合,进行功能创新、结构创新,既符合当前地勘行业实际情况,又顺应钻探设备向自动化、数字化、智能化方向发展的趋势,具有很好的应用前景。