特种设备用Q390E钢防腐蚀处理研究

2021-06-22张思婉张建国张聪正

张思婉,张建国,张聪正

(1.郑州铁路职业技术学院,河南郑州450002;2.南阳师范学院,河南南阳473000)

Q390E钢具有优良的力学和机械性能(如高硬度、高疲劳强度和断裂韧性等),是制造中高压石油化工容器、高压锅炉汽包等特种设备的理想材料[1]。然而,Q390E钢的耐蚀性较差,遭受腐蚀会严重降低其力学和机械性能,从而缩短特种设备的使用寿命。为了减缓Q390E钢腐蚀,可以采用电镀、喷涂、磷化等工艺手段[2‐4]。其中,磷化具有成本低廉、工艺简单且成熟可靠、能快速成膜等优点,已成为钢铁材料防腐蚀中占有重要地位的工艺手段。

在诸多磷化工艺中,锰系磷化工艺的防腐蚀效果较好[5‐6]。鉴于特种设备对于钢铁材料的耐蚀性有较高的要求,为了获得更好的防腐蚀效果,笔者采用锰系磷化工艺对特种设备用Q390E钢进行防腐蚀处理,将不同浓度的PTFE乳液分别加入磷化液中,在Q390E钢表面制备了锰系磷化膜和三种锰系复合磷化膜。本文进行这方面的研究可以丰富Q390E钢锰系磷化处理的相关理论,同时为减缓Q390E腐蚀提供参考。

1 实验

1.1 材料与试剂

Q390E钢的成分如下:Mn 1.0~1.6%、Ti 0.02~0.20%、C 0.2%、Si0.55%、Cr 0.3%、Ni0.7%、P0.025%、S 0.025%、Al 0.015%,余量为Fe。试样尺寸为30 mm×13 mm×2 mm。

主要试剂:盐酸、氢氧化钠、碳酸钠、无水乙醇、硝酸锰、磷酸二氢锰、硝酸镍等,均为分析纯。

1.2 锰系磷化处理

Q390E钢锰系磷化处理的过程如下:

(1)试样预处理。首先用800#砂纸粗磨,去除试样表面的氧化皮和杂质。再用1500#砂纸细磨,使表面趋于平滑。打磨后的试样采用氢氧化钠和碳酸钠的混合溶液除油,再浸入无水乙醇中超声波清洗。接着用体积分数为5%的稀盐酸溶液酸洗,再次水洗后,迅速吹干待用。

(2)磷化液配制。以去离子水作溶剂,硝酸锰、磷酸二氢锰、硝酸镍等做溶质配制500 mL磷化液,具体成分为:硝酸锰20 g/L、磷酸二氢锰36 g/L、硝酸镍1 g/L。将不同浓度的PTFE乳液(0、5、20、35 mL/L)缓慢倒入配好的磷化液中并搅拌均匀,乳液中PTFE颗粒所占比例约为50%。

(3)磷化工艺参数设定。水浴加热使磷化液受热均匀,温度维持在(86±0.5)℃,磷化时间设定20 min。为了保证磷化液中的PTFE颗粒呈较均匀分散状态,在试验过程中不断搅拌磷化液,搅拌速度为150 r/min。

当磷化液中无PTFE乳液时,在试样表面制备的磷化膜称为锰系磷化膜(以下简称MF)。而当磷化液中PTFE乳液浓度分别为5、20、35 mL/L时,在试样表面制备的磷化膜都称为锰系复合磷化膜,以下简称MCF1、MCF2、MCF3。

1.3 表征与测试

以质量分数为3.5%的氯化钠溶液作腐蚀介质,采用CHI660E型电化学工作站分别测试Q390E钢、锰系磷化膜、三种锰系复合磷化膜的电化学阻抗谱。以铂片为辅助电极,待测试样为工作电极,饱和甘汞电极为参比电极,交流正弦波振幅为10 mV。

参照GB/T 10125-2012《人造气氛腐蚀试验盐雾试验》,在TST‐E808型盐雾箱中进行盐雾试验。将质量分数为5%的氯化钠溶液通过喷雾装置均匀地沉降在待测试样表面。48 h后取出样品,采用SU8010型扫描电镜分别表征Q390E钢、锰系磷化膜、三种锰系复合磷化膜盐雾试验前后的表面形貌。

2 结果与分析

2.1 电化学阻抗谱结果

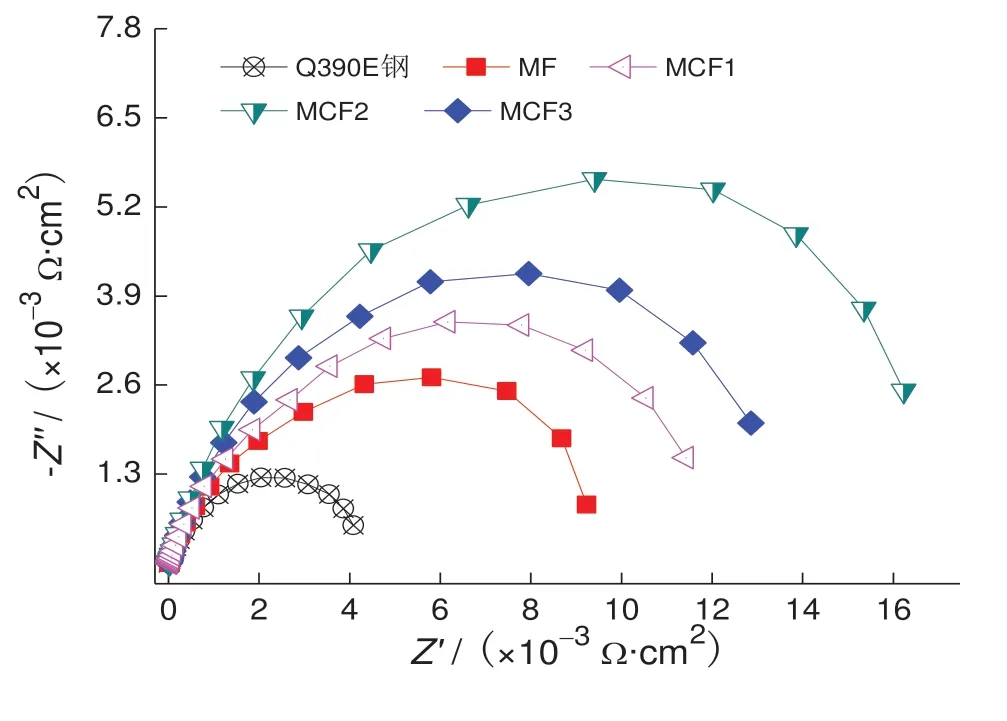

图1为Q390E钢、锰系磷化膜和三种锰系复合磷化膜的电化学阻抗谱。图1中显示Q390E钢的阻抗谱半径最小,锰系磷化膜和三种锰系复合磷化膜的阻抗谱半径不同程度增大,表明锰系磷化膜和三种锰系复合磷化膜对电解质离子扩散都具有较强的阻碍作用,能抑制Q390E钢腐蚀。

图2为Q390E钢、锰系磷化膜及三种锰系复合磷化膜在腐蚀介质中的等效电路。其中,Q390E钢的等效电路由溶液电阻Rs、双电层电容Qdl和电荷转移电阻Rct构成,见图2(a)。锰系磷化膜和三种锰系复合磷化膜的等效电路则由溶液电阻Rs、双电层电容Qdl、膜层电阻Rf、膜层电容Qf和电荷转移电阻Rct构成,见图2(b)。采用电化学工作站配套的软件对电化学阻抗谱进行拟合,得到的数据列于表1中。由表1可知,锰系磷化膜和三种锰系复合磷化膜的Rct值和Rs值相比于Q390E钢都增大。研究发现,磷化膜的Rct值越大,意味着磷化膜与基体间的电荷转移速率越低,其耐蚀性能往往越好[7-11]。Rs值越大,意味着磷化膜对腐蚀介质扩散具有较强的阻碍,同样可以说明磷化膜的耐蚀性能较好。由此可知,锰系磷化膜和三种锰系复合磷化膜都能较好的保护Q390E钢起到防腐蚀作用。

图1 Q390E钢、锰系磷化膜和三种锰系复合磷化膜的电化学阻抗谱Fig.1 Electrochemical impedance spectra of Q390E steel,manganese phosphating film and three manganese composite phosphating films

图2 Q390E钢、锰系磷化膜和三种锰系复合磷化膜在腐蚀介质中的等效电路Fig.2 Equivalent circuit of Q390E steel,manganese phosphating film and three manganese composite phosphating films in sodium chloride solution

表1 电化学阻抗谱得到的数据Tab.1 Data obtained by electrochemical impedance spec‐troscopy

将锰系磷化膜和三种锰系复合磷化膜的阻抗谱半径以及拟合得到的数据进行对比发现,当磷化液中PTFE乳液浓度为5 mL/L时,MCF1的耐蚀性能较MF略有提高,表明MCF1对Q390E钢的防腐蚀作用稍好于MF。而当磷化液中PTFE乳液浓度达到20 mL/L时,MCF2的耐蚀性能较MF显著提高,对Q390E钢能起到更好的防腐蚀作用。随着磷化液中PTFE乳液浓度增加到35 mL/L,MCF3的耐蚀性能未进一步提高,与MCF2相比有所下降。由此可知,磷化液中PTFE乳液浓度应控制在合适的范围内,浓度太低或过高时制备的锰系复合磷化膜对Q390E钢的防腐蚀作用都不太理想。

2.2 盐雾试验结果

图3为Q390E钢、锰系磷化膜和三种锰系复合磷化膜盐雾试验前的表面形貌。在Q390E钢表面可见砂纸打磨痕迹,表现为细条状的磨痕和微小凹坑。而在锰系磷化膜和三种锰系复合磷化膜表面几乎看不到打磨痕迹,表明锰系磷化膜和三种锰系复合磷化膜都完全覆盖了基体,能将腐蚀介质与Q390E钢隔离。

对比发现,锰系磷化膜和三种锰系复合磷化膜的表面形貌有明显不同。具体来说,锰系磷化膜的晶粒呈多面体状堆积,晶粒之间形成缝隙。三种锰系复合磷化膜的晶粒也呈多面体状堆积,但是PTFE微粒填充了晶粒之间的缝隙。这是因为磷化过程中PTFE微粒在搅拌的作用下被输送到磷化膜表面并发生物理吸附,然后逐步被新形成的磷化膜掩埋,填充了晶粒之间的缝隙[12]。当复合磷化液中PTFE乳液浓度较低时,输送到磷化膜表面并被掩埋的PTFE微粒量较少,因此只有少量PTFE微粒填充了晶粒之间的缝隙。随着复合磷化液中PTFE乳液浓度增加,输送到磷化膜表面并被掩埋的PTFE微粒量增多,因此很多PTFE微粒填充了晶粒之间的缝隙。而当磷化液中PTFE乳液浓度过高时,磷化液中容易出现PTFE颗粒团聚现象,团聚态PTFE颗粒附着在磷化膜表面会形成较强的阻挡效应,使输送到磷化膜表面并被掩埋的PTFE微粒量减少。

图3 Q390E钢、锰系磷化膜和三种锰系复合磷化膜盐雾试验前的表面形貌Fig.3 Surface morphologies of Q390E steel,manganese phosphating film and three manganese composite phosphating films before salt spray test

图4为Q390E钢、锰系磷化膜和三种锰系复合磷化膜盐雾试验后的表面形貌。在Q390E钢表面几乎布满了团簇状的腐蚀产物,且在腐蚀产物中间夹杂着片状物。腐蚀导致Q390E钢表面的打磨痕迹消失,微小的凹坑明显增多。在锰系磷化膜和三种锰系复合磷化膜表面虽然也有团簇状的腐蚀产物,但是腐蚀产物覆盖的面积较小,晶粒形态也未发生显著变化。对比发现,MCF1、MCF2和MCF3表面的腐蚀产物明显较少,表明它们的耐蚀性能较MF有所提高。尤其是MCF2,表面的腐蚀产物呈零散分布,填充在晶粒之间缝隙的PTFE微粒未被破坏,形成的物理屏障有效阻挡了腐蚀介质渗入磷化膜内部,表现出良好的耐蚀性能,能较好的保护Q390E钢起到防腐蚀作用。

对Q390E钢、锰系磷化膜和三种锰系复合磷化膜的腐蚀产物进行分析,得到的结果列于表2中。由表2可知,Q390E钢表面团簇状的腐蚀产物主要为Fe的氧化物,Fe元素质量分数占据较高比例,达到84%左右。锰系磷化膜和三种锰系复合磷化膜表面团簇状的腐蚀产物元素组成主要为Mn、P、O、C、Fe和F,其中Fe元素质量分数占据较低比例。由此可知,锰系磷化膜和三种锰系复合磷化膜都能阻挡腐蚀介质与Q390E钢直接接触,从而减轻Q390E钢腐蚀。

图4 Q390E钢、锰系磷化膜和三种锰系复合磷化膜盐雾试验后的表面形貌Fig.4 Surface morphologies of Q390E steel,manganese phosphating film and three manganese composite phosphating films after salt spray test

表2 Q390E钢、锰系磷化膜和三种锰系复合磷化膜的腐蚀产物成分Tab.2 Composition of corrosion products of Q390E steel,manganese phosphating film and three manganese composite phosphating films

3 结论

(1)在Q390E钢表面制备的锰系磷化膜和三种锰系复合磷化膜都完整覆盖,能阻挡腐蚀介质与Q390E钢直接接触,对电荷转移及腐蚀介质扩散具有较强的阻碍,从而较好的保护Q390E钢起到防腐蚀作用。

(2)磷化液中PTFE乳液浓度对锰系复合磷化膜的耐蚀性能有较大影响,PTFE乳液浓度为20 mL/L时制备的锰系复合磷化膜对Q390E钢能起到更好的防腐蚀作用,而PTFE乳液浓度太低或过高时制备的锰系复合磷化膜对Q390E钢的防腐蚀作用都不太理想。