一种实用性纯铁系三合一磷化液的研制

2021-11-02齐承刚王永刚

齐承刚,王永刚

齐鲁工业大学(山东省科学院) 化学与制药工程学院,济南 250353

磷化技术历史悠久,距今已有140多年的历史。磷化机理也很简单,随着磷化的进行,磷化液的游离酸度逐渐降低,可溶性的锰铁锌镍钙等磷酸盐就会分解成不溶性磷酸盐,不溶性磷酸盐以分子键力结合在金属表面形成磷化膜。磷化液的配方繁多,钢铁镀锌层的磷化,因为容易实行,配方与工艺都比较成熟;但是钢铁表面的直接磷化,效果就不尽人意。可以说钢铁表面的直接磷化,是老技术,又是大难题,难就难在磷化膜质量的不稳定性,尤其是磷化膜的耐蚀性差,再就是磷化液易浑浊,处理起来很麻烦。钢铁的磷化,配方很多,但是经得起实践检验的配方很少,尤其是形成的磷化膜的耐蚀性差,是磷化中最头疼的事。钢铁磷化液的研制历程,实际上就是促进剂的不断寻找过程。本人在长期实践研制过程中,偶然发现了一种简单的复合促进剂,出人意料的是促进效果良好,价格低廉,无污染,且能进行三合一磷化,同时,我们对磷化工艺进行了改进,彻底解决了磷化膜质量差的问题。

三合一磷化液,是绿色环保的。单一磷化液的环境污染物主要是除锈酸和氧化促进剂[1-2],三合一磷化液,以磷酸的酸性替代了盐酸和硫酸的除锈功能,且磷酸在磷化液中不挥发,不排放,不会造成环境污染。

1 实 验

1.1 磷化液的组成

毛配方如下:

H3PO4(85%) 25 g/L

NaOH 5 g/L

NaNO350 g/L

洗洁精 10 g/L

1.2 磷化液的配制

配制过程如下(1L磷化液的配制): 将5 g NaOH溶于200 ml水中,加入25 g H3PO4,50 g NaNO3,10 g洗洁精,搅拌溶解。加水定容至1 L。利用H3PO4或者NaOH浓溶液调节磷化液的pH值到2,且计算H3PO4或者NaOH的用量。

1 t磷化液的配制: 方法同上,只不过把上面调节磷化液pH值所用的H3PO4或者NaOH的数量加到毛配方中H3PO4或者NaOH的数量上,以修正毛配方,得到实用性精细配方。

1.3 浓缩液的配制和添加

浓缩液的配制:

H3PO4250 g/L(85%)(加上调节pH值用量的10倍)

NaOH 50 g/L (加上调节pH值用量的10倍)

NaNO3200 g/L

洗洁精 80 g/L

浓缩液的添加: 磷化效果欠佳时,向磷化液中添加浓缩液至pH值为2。

1.4 磷化工艺流程

本配方适用于轻度锈蚀及轻度油污的冷轧钢铁配件,熟铁配件。

磷化流程: 挂件——常温下浸入磷化液磷化10 min——浸入钝化液(5 g/L Na2CO3)钝化3 min——充分水洗——电泳涂漆

1.5 实验测量

1.5.1 磷化膜厚度测量:测厚仪。

1.5.2 磷化膜耐蚀性测量:硫酸铜点滴法。

1.5.3 磷化膜附着力测量:附着力测试仪。

1.5.4 磷化液pH值测定:pH计,精密pH试纸。

2 结果与讨论

2.1 磷化中磷化液的浑浊度探讨

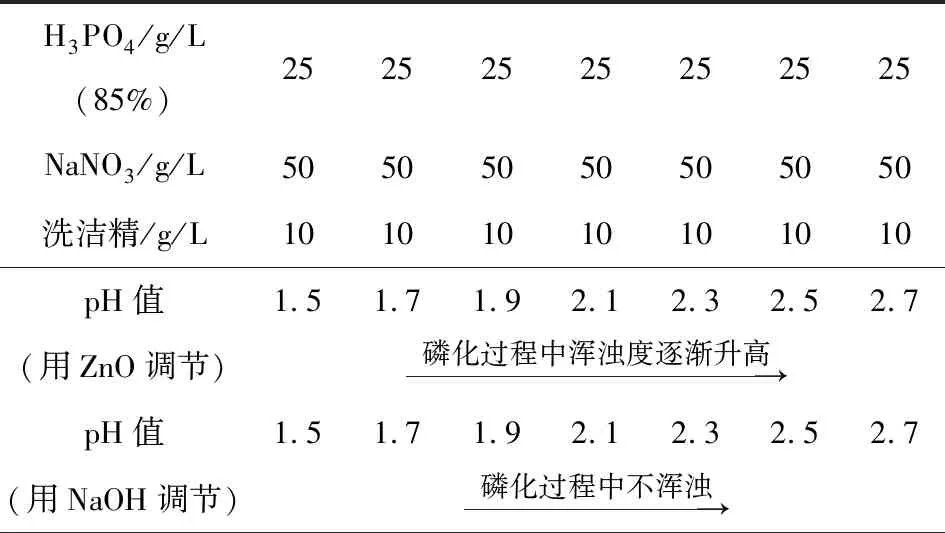

表1 锌离子对磷化液浑浊度的影响

表1中可以看出:磷化液中锌离子的存在使磷化液在磷化过程中浑浊,且随着pH值的升高浑浊度逐渐升高。

实用性磷化液,应该是磷化液在使用过程中无浑浊[3-4],形成的磷化膜表面无浮灰。磷化液浑浊首先会浪费磷化液的有效成分,同时工件平行放置的部分由于沉淀的沉降作用而产生浮灰。浮灰影响后续加工,高压水冲洗浮灰会浪费大量水资源,擦拭浮灰会增加工人的劳动强度和工作时间。磷化液浑浊大概有以下几个原因造成,一是随着磷化的进行磷化液的游离酸度逐渐降低,可溶性的锰铁锌镍钙等磷酸盐就会分解成不溶性的磷酸盐而使溶液浑浊,反复实验后我们发现,磷酸的二氢钠盐,随着酸度降低分解成磷酸的一氢钠盐和磷酸的三钠盐,这两种盐都溶于水,并不分解成沉淀。所以我们使用磷酸的钠盐作为磷化的主盐,就不存在因盐的分解而使磷化液变浑浊的问题。同时把磷化液的pH数值降低到2,高酸度使磷化过程中产生的可溶磷酸铁盐保持溶解不分解成不溶性磷酸铁盐,从而保持了磷化过程中磷化液的澄清。

2.2 磷化液的酸度对磷化膜的影响

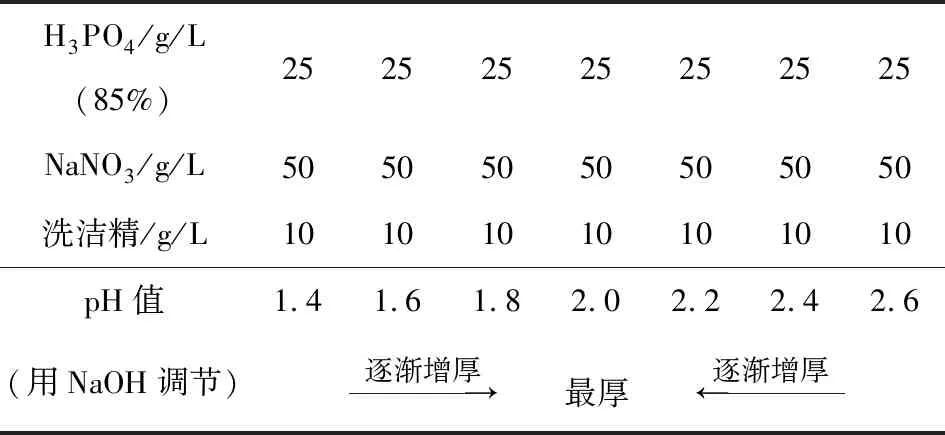

表2 溶液pH值对磷化膜质量的影响

表2中可以看出:当磷化液溶液的pH值为2.0时,磷化形成的磷化膜最厚实。

实用性磷化液,应该是容易调节的磷化液。在磷化过程中,磷化液的成分在不断变化着,当形成的磷化膜的质量下降时,就要对磷化液进行调整。不易调整的磷化液,无法保证磷化质量,是不合格的,容易调整的磷化液才是实用性磷化液。

为了实现这个目的,通过反复实验,我们发现三合一磷化溶液中,磷酸盐含量与磷化液的pH值存在一定联系,从而使磷化液磷化过程中的调整就变得很简单,随着磷化的进行,磷化液的pH值会逐渐升高,我们加浓缩液到磷化液,调节到磷化液pH值降低到2时止,此时磷化液的成分就达到了初时配方的配比。由于磷酸盐的酸度缓冲作用,需要调整的频率较低。

2.3 对磷化促进剂的探讨

一般常温磷化液中,亚硝酸盐是有效的磷化促进剂,但毒害性很大[5-6],一是因为它会自然分解,磷化液中的亚硝酸盐,在磷化液不用时放置三天,也就基本分解完了,亚硝酸的分解会产物一氧化氮,这种物质对工人的身体健康和大气环境产生有害影响。

做为促进剂使用的很多无机和有机氧化剂都存在三个弊端,一是运输与储存过程中的爆炸安全隐患;二是使用过程中排放和分解产生的环境污染;三是磷化过程中产生的还原产物变成有害杂质降低了磷化液的磷化性能,一大槽磷化液短时间使用后就要换槽,会造成严重的环境污染[7]。

实验发现有一种氧化促进剂叫NaNO3,在磷化液中它不会自然分解成有害物质,还原产物对磷化液也没有任何不利影响,可以说是较为理想的磷化促进剂,可在实验中发现,单独常温使用时,促进效果欠佳,必须改进与创新。

经过多年的不懈努力,我们发现使用NaNO3与表面活性剂作为复合磷化促进剂,促进效果同NaNO2相当。此复合促进剂的促进效果优良,是因为表面活性剂具有多种效能,一是除去轻度油污[8-9],二是作为表调剂使用[10-13],三是作为促进剂使用等。

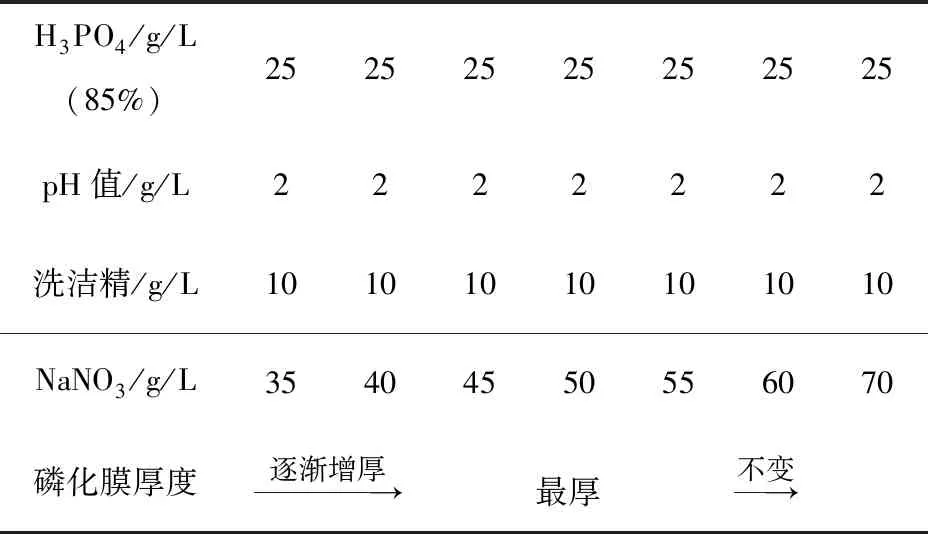

表3 NaNO3含量对膜质量的影响

表3中可以看出:NaNO3是有效的磷化促进剂。

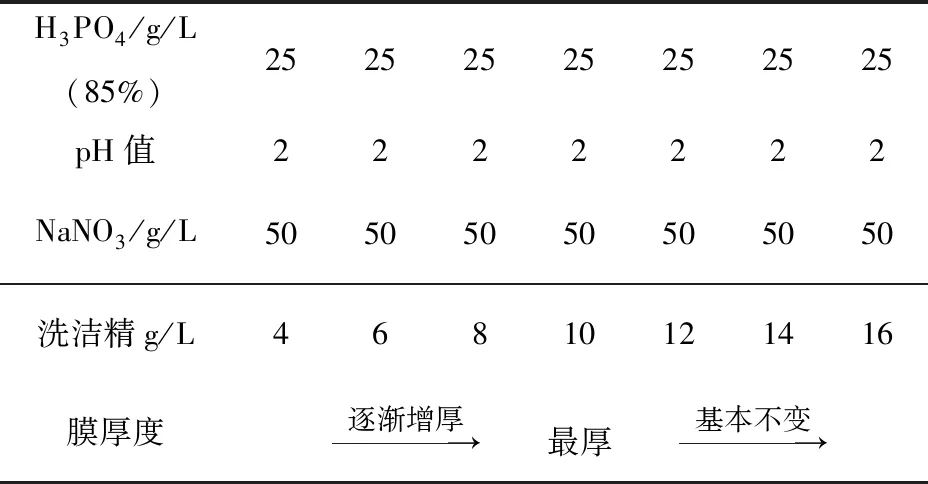

表4 洗洁精含量对磷化膜质量的影响

表4中可以看出:洗洁精也是有效的磷化促进剂。

2.4 对磷化膜附着力的探讨

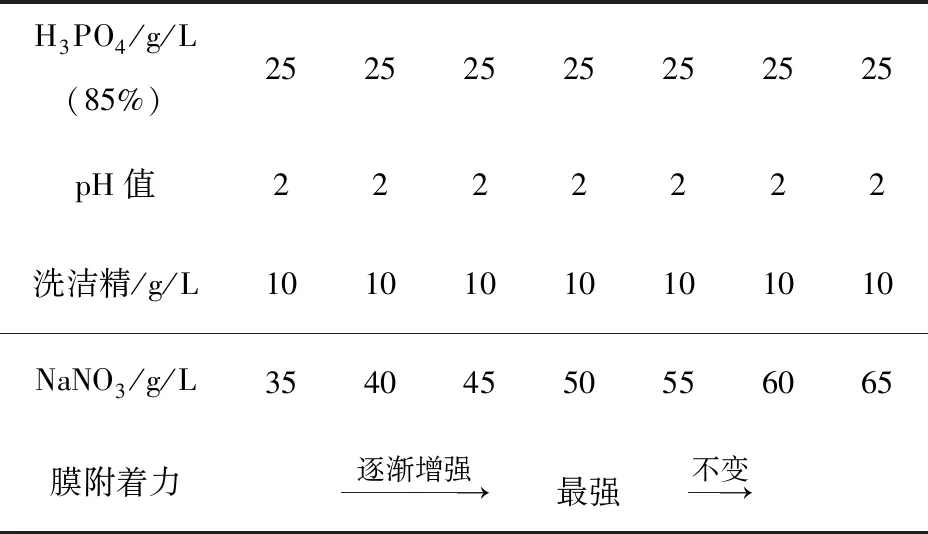

表5 NaNO3含量对磷化膜附着力的影响

表5中可以看出:一定数量的NaNO3能强有力的增强磷化膜与基体的附着力。

实用性磷化液,形成的磷化膜,应该有较高的附着力。磷化膜的附着力是磷化膜的质量好坏的重要指标,如果附着力差,后期的喷漆,烤漆,电泳漆,喷塑等包膜,在划破后就会接连剥落;附着力差的磷化膜,对拔丝的润滑作用也会降低;对浸油后的防锈功能也不利。一般情况下,常温磷化的磷化膜附着力较差,但通过不懈的努力我们发现,有一种化学物质能显著的提高磷化膜的附着力,它就是NaNO3,此配方中的NaNO3促进剂,还能有效促进磷化膜同基件的附着力,可为一举两得。脱油不彻底也会降低磷化膜同基体的附着力,但此配方使用复合表面活性剂,除油效果优良,进一步加强了磷化膜同基体的附着力。

2.5 对磷化膜耐蚀性的探讨

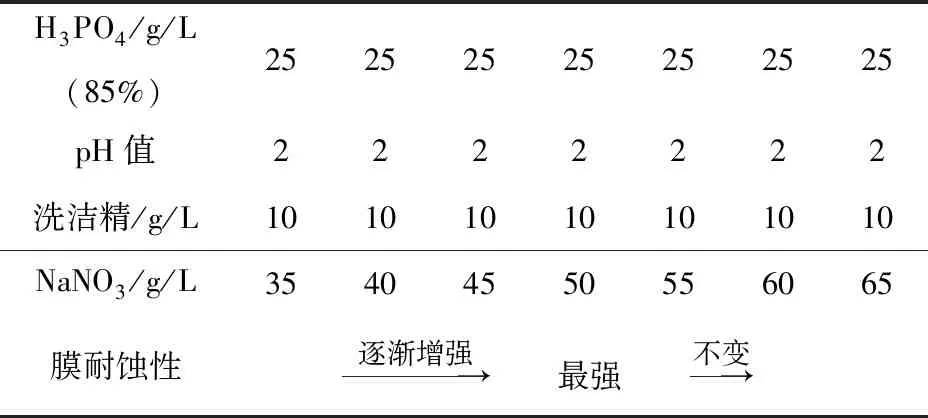

表6 NaNO3含量对磷化膜耐蚀性的影响

表6中可以看出:NaNO3还能够有效的提高了磷化膜的耐蚀性。

实用性磷化液,磷化后应该形成耐蚀性高的磷化膜[14-15]。工业实践应用证明,这种三合一磷化液形成的磷化膜,暴露在空气中至少三个月不生锈,这就为下一步漆料涂装,赢得了充足的时间。耐蚀性是磷化膜质量高低的一个重要指标,磷化膜生锈,不只不能直接涂装,涂装后的漆层也会被内锈攻破脱落。磷化膜的耐蚀性首先是由磷化膜中结晶体的空隙决定的,空隙太大,磷化膜的耐蚀性就差,NaNO3使磷化膜得以细化从而提高了其耐蚀性;其次是由磷化膜表面的残酸引起,此磷化液的钝化液使用的是碱性的碳酸钠,能够彻底清除磷化膜表面的残酸,有效提高磷化膜的耐蚀性。

3 结 论

此磷化液是三合一磷化液,三合一磷化液是较为实用的磷化液,磷化工序少,使用的工作槽就少,节约地面空间,减少成本;磷化工序少,就能节约时间,提高工率,同时减轻工人的劳动强度。

四合一磷化液有一个普遍弱点,就是磷化后磷化膜耐蚀性差。该磷化液是先除油,除锈,磷化于一体,然后再钝化的三合一磷化液,单独的碱液钝化克服了四合一磷化液的表面有残酸的致命弱点,提高了磷化膜的耐蚀性。

此磷化液是常温磷化液,常温磷化的优点很多,首先节约能源,节省成本;二是环境污染轻;三是磷化液的使用寿命长;四是磷化膜表面的浮灰少;五是易使磷化液保持澄清;六是使工人在舒适的环境里工作等。

此磷化液还具有绿色环保,溶液浑浊度低,容易调整,磷化膜附着力高并与大多油漆相配套等特点。