柴油机可调两级增压系统调节阀流量特性

2021-06-22王利民裴海俊张文冷泠石磊

王利民,裴海俊,张文,冷泠,石磊*

1.广西玉柴机器股份有限公司,广西 玉林 537005;2.上海交通大学 动力机械与工程教育部重点实验室,上海 200240

0 引言

可调两级增压系统能够实现较高的增压比,提升柴油机功率密度,降低排放,是增压系统研究的热点[1-4]。可调两级增压系统主要依靠调节阀实现两级涡轮增压器能量分配的调节,保证全工况下的增压压力需求[5-6]。调节阀的阀门流量特性、全关时的泄漏量、旁通能力、气动力矩等性能对增压系统的影响很大,为了达到良好的稳态、瞬态控制性能,阀门流量特性应满足控制需求。

选择或设计调节阀时,首先应确定系统对调节阀流量特性的需求。调节阀的固有流量特性有多种,包括直线型、抛物线型、等百分比型、快开型等,当阀门工作于特定系统中时,阀门工作条件随阀门开度变化而变化,因此阀门的工作流量特性与固有流量特性不同。为了达到理想的工作流量特性,必须合理选择阀门的固有流量特性,以达到良好的调节效果[7-8]。

可调两级增压系统的调节阀是实现两级涡轮流量分配可调的关键执行机构,其性能对增压器的调节能力、运行稳定性、可靠性有重要影响[9-11],因此调节阀必须满足可调两级增压器的需求。本文中应用GT-Power发动机仿真软件,对调节阀的工作条件和可调两级增压系统对阀门流量特性的需求进行计算研究。

1 仿真模型建立及校核

利用一维仿真软件GT-Power建立匹配两级增压系统增压中冷WP7柴油机稳态模型。WP7柴油机的主要性能参数如表1所示,两级增压系统高、低压增压器分别采用博格华纳公司的S200和S300涡轮增压器。

表1 发动机主要性能参数

柴油机模型包括进排气管道模块、柴油机本体模块、中冷器模块、涡轮增压器模块以及环境模块等主要模块[12],通过设置各个模块的参数,完成整个柴油机系统的建模,柴油机GT-Power仿真模型如图1所示。

图1 柴油机GT-Power仿真模型 图2 外特性工况计算结果与试验数据对比

本文中主要针对增压系统调节阀的特性及调节阀对增压系统和发动机的影响进行研究,仿真模型验证时,重点对不同工况下的油耗率、进气压力以及涡前温度进行标定。外特性工况校核结果如图2所示,外特性和50%负荷工况下计算与试验结果最大相对误差如表2所示。

表2 各工况计算结果最大相对误差 %

由图2和表2可知:柴油机仿真模型计算结果和试验数据的吻合程度较高,油耗率、高涡前温度和增压压力3个参数的相对误差均小于5%,可以认为此GT-Power模型符合实际,精度满足模拟可调两级增压柴油机的要求。

2 可调两级增压调节阀流量特性需求

2.1 调节阀进出口状态

在可调两级涡轮增压系统中,高压级涡轮调节阀旁通部分高压级的废气,直接流通至低压级涡轮前。调节阀入口流体状态与高压级涡轮前废气状态相同,出口状态为高低压级涡轮间的状态,调节阀入口及出口状态会随发动机工作状态、阀门开度变化而发生很大变化。

在可调两级增压柴油机全工况范围内,当调节阀完全关闭时,随着发动机负荷的增大,排气能量逐渐提高,增压器做功增加,增压压力和排气压力均升高;调节阀全关时,排气先后经过高压级涡轮和低压级涡轮,高压级涡轮膨胀比大,调节阀前后压差大。外特性工况下调节阀全关时前后压力及压差曲线如图3、4所示。

图3 外特性工况阀门全关时调节阀前后压力 图4 外特性工况阀门全关时调节阀前后压差

由图3、4可知,随着发动机转速升高,可调两级增压系统高压级调节阀前、后压力逐渐升高,当转速为2200 r/min时,调节阀前、后压力均达到最大,分别为384 kPa和244.2 kPa;外特性时调节阀前、后压差先增大,后减小,转速为1800 r/min时压差最大,为145.8 kPa,1200 r/min时压差为50 kPa,2200 r/min时为139.8 kPa。

2.2 二级增压系统调节特性需求

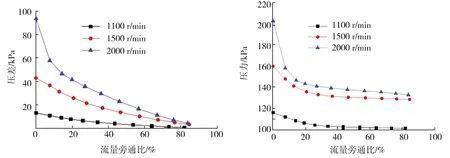

当调节阀逐渐开启,一部分流体绕过高压级涡轮,直接通过低压级涡轮,高压级压比逐渐降低直至完全被旁通。流量旁通比对调节阀压差及增压压力的影响如图5、6所示。

图5 流量旁通比对调节阀压差影响 图6 流量旁通比对增压压力影响

由图5、6可知:发动机在不同转速下,高压级压差和增压压力随流量旁通比变化的趋势一致,均随流量旁通比增大而逐渐减小,减小的速度由快变慢;当流量旁通比大于30%时,其变化对增压压力的影响很小;转速越高,流量旁通比对高压级压差和增压压力的影响越大。因此可调两级增压发动机对调节流量的需求主要集中在流量旁通比小于30%,要求调节阀在小开度时流量敏感性低以提高控制精度、大开度下流量敏感性高以提高响应性。

2.3 调节阀流量特性

调节高压级调节阀可以改变高压级涡轮流量与压比分配,设计阀门时首先确定适合调节系统的阀门固有流量特性,然后根据固有流量特性选择合适的阀型或进行阀门设计[12-13]。目前,调节阀流量特性包括直线型、等百分比型、快开型、抛物线型等,不同调节阀的流量特性如图7所示。

图7 不同类型流量特性曲线

由图7可知:快开型阀门的流量特性为小开度时流量变化快、大开度时流量变化慢,等百分比型阀门的流量特性为小开度时流量变化慢、大开度时流量变化快。说明快开型阀门在较小开度就可以实现大流量调节,但造成不同开度下单位流量调节量大幅变化,而等百分比阀在接近100%开度时才能实现大流量调节,其单位流量调节量基本不变。

2.4 不同流量特性调节阀对增压压力调节的影响

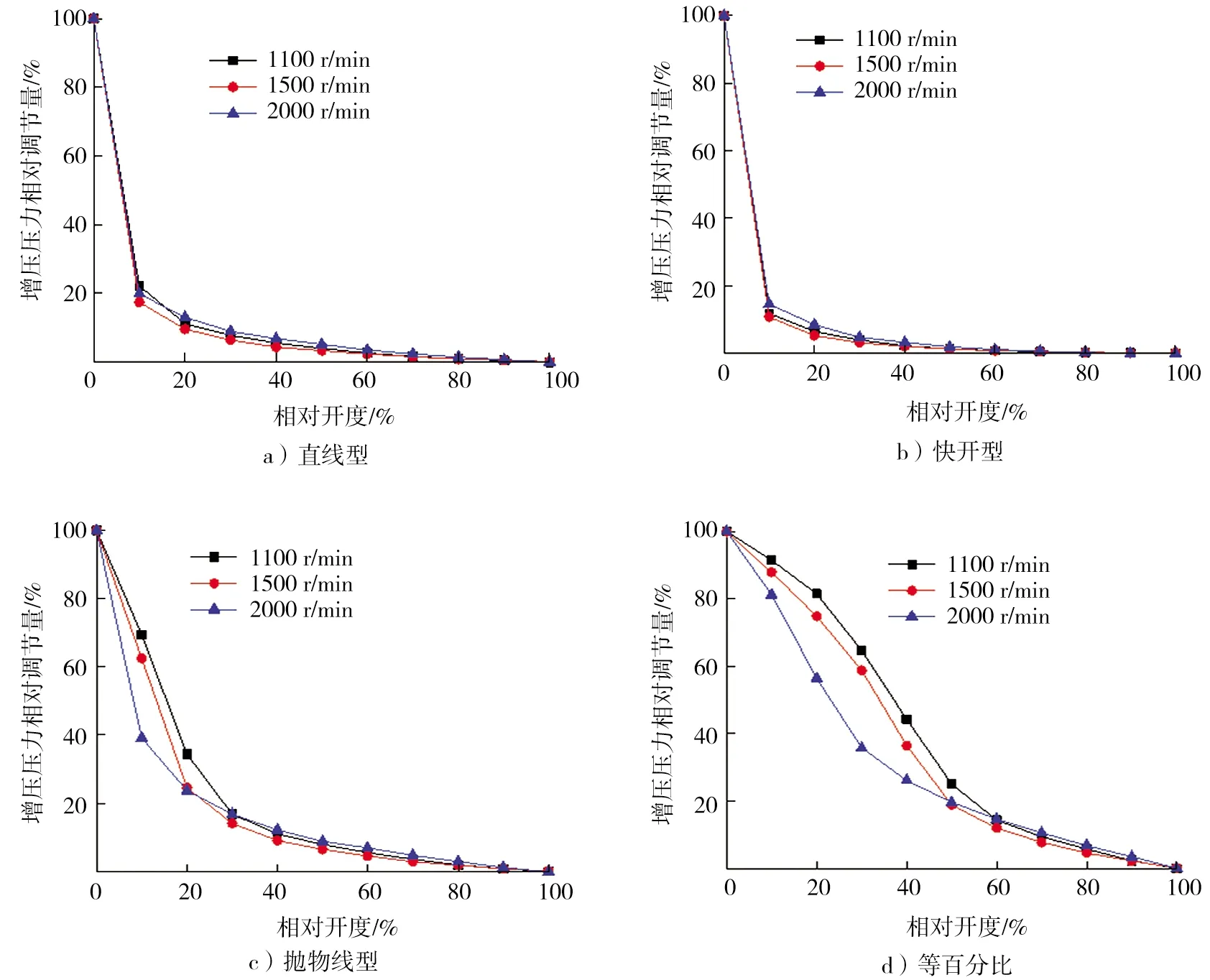

本文中选择50%负荷时转速分别为1100、1500和2000 r/min作为研究工况。将不同流量特性与增压系统进行耦合,基于阀门开度对增压压力的调节特性,分析流量特性的工况适应性。不同流量特性阀门开度对增压压力调节特性如图8所示。

图8 不同流量特性阀门开度对增压压力调节特性

由图8可知:直线型和快开型流量特性调节阀在小开度下可以实现增压压力的大范围调节,当阀门开度超过10%后,由于阀门流量接近全开流量,增压压力的调节作用大幅减小;抛物线型流量特性调节阀开度为0~30%时,增压压力调节作用明显;直线型、快开型和抛物线型流量特性调节阀对增压压力调节的有效开度相对较小,适用于需要快速进行流量调节的场合,满足利用增压压力限值进行控制,当增压压力超过某一设定限值,调节阀可以实现压力的迅速调节,但是其控制精度难以保证;等百分比流量特性调节阀相对于前3种阀门,开度调节范围大,基本可以覆盖0~100%开度,不同转速下有效开度范围比其它流量特性大,调节阀开度变化对增压压力调节的影响在各开度下较为均衡,表明该类型阀门可以实现增压压力大范围内准确调节。

2.5 不同流量特性对比

发动机50%负荷、转速为1500 r/min工况下不同流量特性对增压压力调节的影响如图9所示。由图9可知:不同流量特性的最大有效开度由大到小依次为等百分比型、抛物线型、直线型、快开型,等百分比流量特性的有效开度区间最大。50%负荷、各转速下不同流量特性对阀门最大有效开度的影响如图10所示。由图10可知:转速对最大有效开度的影响不大,流量特性对最大有效开度的影响相当大,其中等百分比流量特性的有效开度范围最大,明显超出其他流量特性。这是因为等百分比流量特性在小开度时流量变化较小,这与增压系统增压压力与旁通流量的关系相适应,抑制了小开度下旁通流量变动导致的增压压力大幅变化。等百分比型流量特性小开度时流量变化小、大开度时流量变化大的特点,适合两级增压系统高压级的调节需求,能够较好地调节增压压力。

图9 不同流量特性对增压压力调节影响 图10 不同流量特性调节阀最大有效开度对比

3 结论

研究不同流量特性调节阀对可调两级增压系统增压压力的控制作用,分析了不同阀门的调节范围以及对增压压力调节的影响。

1)不同流量特性调节阀对流量的调节作用不同,快开型阀门在较小开度就可以实现大流量调节,但不同开度单位流量调节量变化幅度大,而等百分比阀在接近100%开度下才能实现大流量调节,但其单位流量调节基本不变。

2)不同流量特性调节阀对于可调两级增压系统调节特性不同。直线型、快开型和抛物线型调节阀适用于增压压力快速调节的场合,可以用于增压压力限值控制的增压压力控制;等百分比流量特性调节阀适用于对增压压力进行大范围调节的场合,可以用于可调两级增压系统调节。

3)等百分比流量特性调节阀可在全开度范围进行有效调节,显著优于其它流量特性调节阀,同时,在全开度范围下增压压力单位调节量基本不变,具备实现高精度增压压力控制的能力。