基于悬臂结构型芯的燃机叶片铸造过程位移、壁厚演化研究

2021-06-19杨啊涛赵代银张琼元杨照宏

郭 雄, 杨啊涛, 赵代银, 何 建,陶 飞, 张琼元, 杨照宏

(1.长寿命高温材料国家重点实验室,四川德阳 618000;2.东方电气集团东方汽轮机有限公司,四川德阳 618000)

重型燃气轮机(以下简称燃机)叶片作为燃机的高温核心部件,其在机组运行中承受着高温、高压和腐蚀等恶劣环境,为了提高机组运行的可靠性和高效性,铸造镍基高温合金被广泛应用于燃机透平叶片的制备[1]。然而,随着铸造镍基高温合金材料性能的不断开发,由于材料本身的限制,已经很难满足更高效率、更高进气初温的要求[2]。为此,在现有材料和制造工艺(单晶或定向)的基础上,透平叶片设计者将叶片设计成复杂空心结构,并辅以各类冷却措施,极大地提升了铸造镍基高温合金的使用温度,但这也给叶片的精铸制造过程提出了巨大挑战[3-9]。透平叶片壁厚超差作为空心叶片的一类缺陷,不仅会影响叶片的冷却效果,还会直接影响叶片的结构强度。而非等壁厚悬臂类蜿蜒状型芯使得叶片各处壁厚差异性较大,型芯在任一方向的微小偏移都会造成壁厚超差,这也增加了壁厚的控制难度。众所周知,要合理控制叶片壁厚,就需要了解精铸各阶段壁厚的影响因素,包括型芯轮廓尺寸的控制、蜡模壁厚的控制、型壳预热过程的壁厚控制以及浇注后凝固过程的壁厚控制等,而每个阶段壁厚超差的原因也各不相同,目前有关这方面的文献资料鲜有报道。为此,笔者以某燃机叶片为研究对象,结合数值计算软件PROCAST和试验结果,研究型壳预热及叶片凝固过程的壁厚变化,其中重点研究悬臂型芯在各阶段的应力、位移变化规律。

1 试验及计算方法

1.1 燃机叶片及型芯结构

选用某燃机空心动叶片作为研究对象,其叶片结构见图1。从叶片结构上看,该叶片包含蛇形蜿蜒状冷却通道,且在叶顶部位含有3 mm厚的盖板,为了保证盖板能够精铸成型,在型芯结构上体现为叶顶与叶身由2个叶顶圆柱连接的特征,如图1(b)所示,最后盖板上的圆孔需要通过钎焊封闭。从型芯具体结构上看,在近叶根附近存在悬臂特点,这种结构极易导致型芯在预热和浇注过程中自由变形,对于铸件的尺寸控制是有风险的。叶片高度约为200 mm,叶身壁厚约为3 mm,近叶根处设置固定端,叶顶处设置自由端。

1.2 叶片成型方法及壁厚测量

采用熔模精密铸造成型方法使该叶片成型。首先制造陶瓷型芯,并在蜡模压型中合理定位,在形成合格蜡模后,采用沾浆淋砂的方法在蜡模表面形成一定强度和厚度的EC95型壳;然后在脱蜡釜中脱除蜡料,形成空腔;最后,在真空熔炼炉中浇注MAR-M-247 镍基高温合金,而在浇注前,需要对型壳包裹不同厚度保温棉及高温预热。合金各成分质量分数为:w(Cr)=8.2%,w(Co)=9.2%,w(Mo)=0.5%,w(W)=9.4%,w(Al)=5.6%,w(Ta)=3.2%,w(Ti)=0.7%,w(C)= 0.08%,w(Hf)=1.1%, Ni余量。合金浇注温度为1 500 ℃,型壳预热温度为1 150 ℃。测量浇注叶片的壁厚点(壁厚点位置示意图见图1),得出实际数据。

(a)叶片结构

1.3 计算方法及数学模型

为更清晰地阐述型芯在铸造过程中的位移及变形情况,采用铸造专业仿真软件PROCAST模拟型壳预热和叶片浇注凝固过程下型芯的位移、壁厚演化过程。

1.3.1 流场数学模型

运动的黏性流体遵循动量方程,其数学方程为:

(1)

式中:ρ为流体密度,kg/m3;ux、uy和uz为x、y和z方向上的速度,m/s;t为时间,s;μt为黏度,Pa·s;p为压力,Pa;g为重力加速度,m/s2。

1.3.2 温度场数学模型

热传导过程遵循傅里叶定律:

(2)

热传导平衡微分方程遵循能量守恒方程,通过式(3)可求解温度场:

(3)

式中:q为热流密度,W/m2;c为比热容,kJ/(kg·K);λ为热导率,W/(m·K);T为温度,K;Q为合金的凝固潜热,kJ/kg。

1.3.3 应力场数学模型

型壳、型芯为陶瓷材料,具备弹性材料特点,其遵循胡克定律:

σ=E1ε

(4)

高温合金材料选用弹塑性材料本构模型,一般采用最为经典的描述金属材料物性特征的双线性强化模型:

(5)

铸件在凝固过程中会因温差的存在而形成热应力,因此,含热应变的总应变表达式为:

(6)

式(5)和式(6)为应力计算的物理方程,计算应力场还需要用到应力平衡微分方程:

(7)

式中:σ为正向应力,MPa;σs为屈服强度,MPa;ε为应变;εs为屈服下的应变;τ为切向应力,MPa;f为体积力,N/m3;E、E1、E2均为模量,MPa;μ为泊松比;α为线膨胀系数,K-1;ΔT为温差,K。

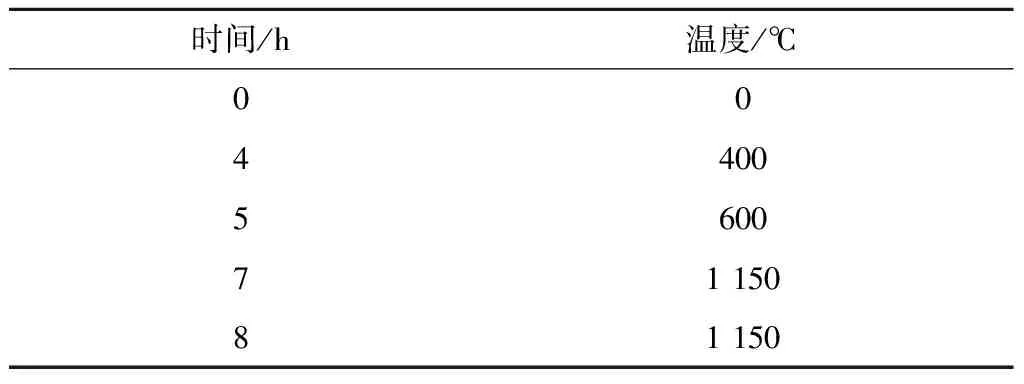

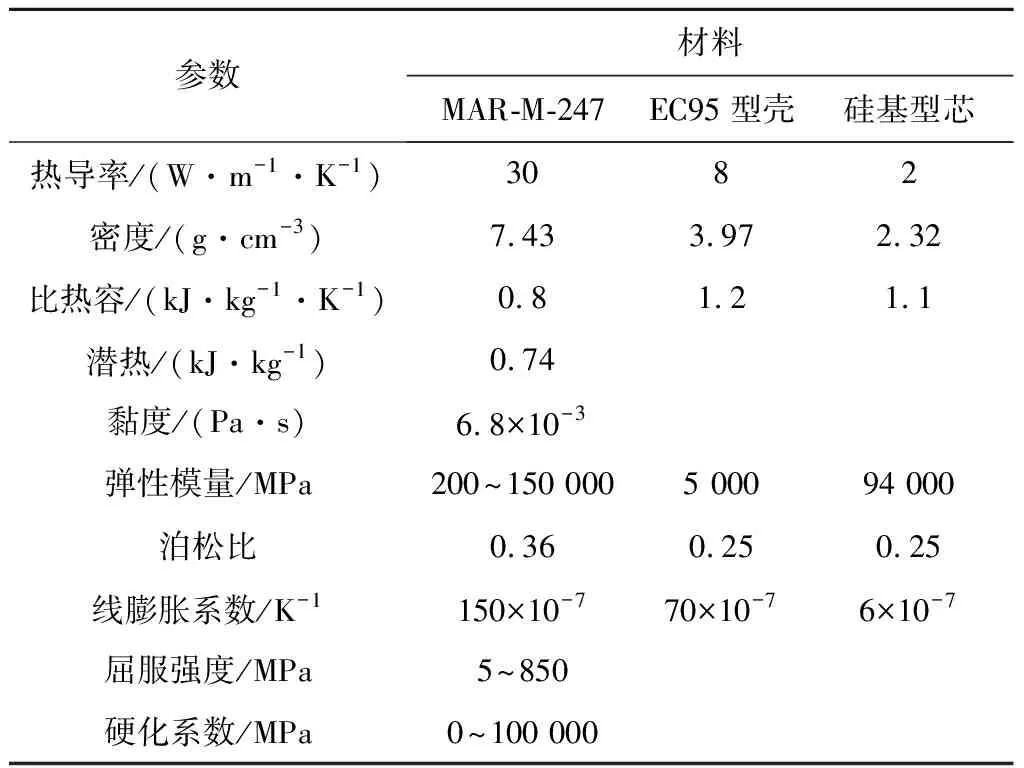

1.3.4 铸造过程多场耦合计算及参数设置

PROCAST软件在计算温度场-应力场、流场-应力场时主要采取顺序耦合,即计算完流场后,将流场的压力结果作为载荷输入以计算应力场,或者计算完温度场,将温度场的温度结果作为载荷输入以计算应力场。对所述叶片、型芯及浇注系统进行网格划分,体单元数约50万,网格边长为3 mm。采用2个分析步进行模拟仿真,分别为型壳预热过程和叶片充型凝固过程。其中型壳预热过程为温度场-应力场耦合计算,采用的焙烧炉升温情况如表1所示。型壳被炉体辐射传热,经测温试验反算的等效传热系数为50 W/(m2·K),而型芯主要受型壳内腔辐射传热,其等效传热系数为20 W/(m2·K),预热时,型壳倒置放入焙烧炉(即浇口杯朝下),设置浇口杯与炉体接触的表面法向位移边界条件为0 mm。而叶片充型凝固过程为流场-温度场-应力场耦合计算,充型速率(边界条件)设置为7 kg/s,浇注温度为1 500 ℃,型壳外表面与环境的等效传热系数为10 W/(m2·K),型壳/型芯与合金界面传热系数为700 W/(m2·K),型壳与型壳界面传热系数为300 W/(m2·K)。模拟仿真所需的材料参数为PROCAST软件计算和实测所得,具体数值见表2。由于高温合金采用的是弹塑性本构模型,其相对线弹性模型需要额外输入屈服强度和硬化系数,而弹性模量、屈服强度、硬化系数随着合金温度或固相率的变化而变化,其在固液状态下呈较低数值的特点。型壳/型芯为陶瓷材料,遵循胡克定律,因此采用线弹性模型。另外,由于涉及凝固相变,需要考虑合金结晶潜热对温度场的影响。

表1 型壳预热过程焙烧炉的升温情况

表2 材料物性参数

2 精铸试验结果与分析

2.1 壁厚测量结果

精铸成型的叶片采用Olympus壁厚测量仪进行壁厚测量,测量过程见图2。从图2可以看出,对壁厚点的定位主要依靠工装凸出装置来贴合叶片的端壁内侧面。叶片叶盆位置测量结果如表3所示。从表3可以看出,该叶片壁厚点标准值变化幅度较大,其绝对值分布在1.9~3.3 mm之间,壁厚标准值的偏差导致型芯与型壳的匹配不仅需要考虑法向方向,还需明确两者在叶身高度方向和径向的匹配。

图2 壁厚测量过程示意图

表3 不同叶片壁厚点实际壁厚测量结果

2.2 壁厚偏差趋势分析

从表3可以看出,不同编号叶片的数据差异性较大,这主要是由系统误差及型芯个体差异引起的。为了更好地分析数据,对所有叶片壁厚点偏差求取平均值并进行横向和纵向比较,结果见图3。从图3可以看出,壁厚点4、壁厚点7主要为负偏差,壁厚点2、壁厚点5、壁厚点8正偏差与负偏差数量比例相当,壁厚点3、壁厚点6、壁厚点9则全是正偏差,而壁厚点1全为正偏差。

(a)型芯轮廓尺寸偏差

图3(a)为型芯的轮廓尺寸变化。可以看出型芯的尺寸在合格范围内仍有一定偏差,其中靠近叶根位置主要为正偏差,靠近叶顶部位主要为负偏差。负偏差型芯在后续铸件中会形成正偏差壁厚,因此壁厚点3、壁厚点6和壁厚点9全为正偏差状态。为方便分析,定义壁厚点1、壁厚点4和壁厚点7所在的截面为截面A,壁厚点2、壁厚点5和壁厚点8所在的截面为截面B,壁厚点3、壁厚点6和壁厚点9所在的截面为截面C。从图3(b)可以看出,截面A的壁厚偏差差异性最大,壁厚点1为正偏差,而壁厚点4和壁厚点7则为负偏差,且跨度较大;随着截面向叶顶推移,截面内壁厚点间偏差差异性变小。从图3(c)可以看出,悬臂位置的壁厚点1~壁厚点3偏差呈现先向负偏差方向倾斜,后向正偏差方向倾斜的特点,其余纵截面均呈现出向正偏差方向倾斜的特点。

结合上述数据分析,壁厚点1~壁厚点3位置型芯可能向叶背偏移,而壁厚点4~壁厚点9位置型芯可能向叶盆偏移,且随着横截面向叶顶推移,型芯偏移的概率降低,但此时型芯轮廓对壁厚影响很大。

3 模拟仿真结果与分析

3.1 型壳预热过程模拟仿真

3.1.1 型芯温度场计算

型壳预热阶段,型壳内腔表面与型芯外表面的径向距离构成后续的铸件壁厚,因此,研究型壳预热过程对叶片壁厚的影响,就是研究预热前后型壳内腔表面和型芯外表面的位移变化以及两者的匹配关系。

图4给出了型芯升温过程的温度场分布。从图4(a)可以看出,预热2 000 s后型芯各部位温度相差较大,其中型芯顶部、型芯固定端部位温度较高,悬臂处、型芯厚壁处温度较低。而从选取点的升温曲线上看,型芯升温速率约为0.1 K/s,且随着时间的推移,型芯各部位温差不断减小。从应力形成角度上看,温差和固定端位移约束必然导致热应力的产生,随后便是型芯的变形,其中,固定端的强位移约束产生的热应力要远大于因温差产生的热应力。

(a)预热2 000 s后的瞬态温度场

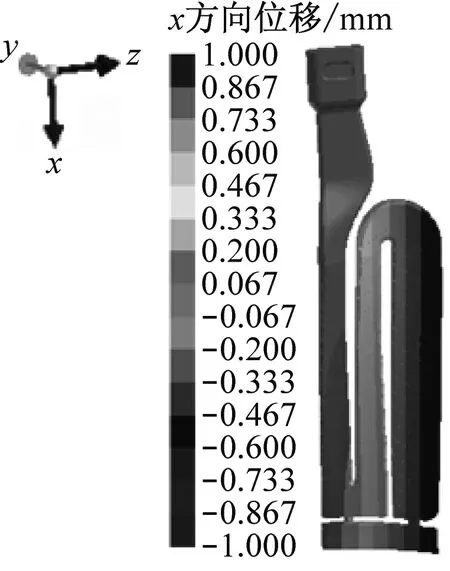

3.1.2 型芯位移及变形

图5给出了型芯预热后的位移云图。从图5可以看出,型芯在x、y、z方向上均有一定的位移变化,且各部位变化量极不均匀。其中,悬臂部位变化最大,其总位移量约为1.7 mm。而从变形趋势上看,型芯在悬臂结构处有张开趋势,而固定端型芯则由于型壳的强约束呈现变形量小的特点,但同时应力增加。此外,从位移方向上看,固定端型芯在x方向上为负位移,型芯其余部位在x方向上则是正位移,这主要是因为固定端型壳膨胀牵动型芯运动,而型芯其他部位则向着约束最小的方向运动。

(a)x方向位移

3.1.3 型壳/型芯位置匹配及壁厚演化

图6给出了各壁厚点所处截面的型壳/型芯位移变化,为了直观显示其变形情况,对型壳/型芯变形量放大3倍。从图6(a)中y方向位移可以看出,型壳部位除了排气边均呈现出向叶背面整体迁移的特点,而排气边处则向叶盆侧迁移,说明排气边型壳有向叶盆侧扭转变形的趋势,而型芯位移结果显示,型芯悬臂结构向叶盆侧迁移,与型壳位移方向相反,此时在叶片壁厚法向方向上会促进叶背侧壁厚的增加,在叶片径向(弦长方向)会因型芯的逐渐增厚而导致壁厚减小。而z方向位移云图显示,型壳在z负方向呈现出自排气侧向进气侧逐渐迁移的特点,型芯悬臂结构则向z正方向迁移,此时在叶片壁厚法向方向上会促进叶背侧壁厚的减小,在叶片径向会因型芯的逐渐增厚而导致壁厚进一步减小。从图5(e)可以看出,壁厚点1的叶盆面壁厚显著大于叶背面壁厚,而靠近进气侧的壁厚点4和壁厚点7的叶盆面壁厚则显著小于叶背面壁厚。从图6(b)和图6(c)可以看出,随着截面向叶顶位置推移,型壳/型芯位移量趋于均匀,在匹配关系上体现为叶背侧壁厚与叶盆侧壁厚趋于一致的特点,但壁厚的绝对值还需考虑型芯在径向的位移。

(a)截面A型壳/型芯位移及匹配

综上所述,从型壳与型芯的壁厚法向匹配关系上看,壁厚点1~壁厚点3的叶背壁厚小于叶盆壁厚,且随着所在截面向叶顶推移,壁厚差逐渐减小;壁厚点4~壁厚点9的叶背壁厚大于叶盆壁厚,且随着所在截面向叶顶推移,壁厚差逐渐减小。而由于型芯悬臂处的厚度在径向变化较大,此时型芯在径向的微小移动会导致叶片壁厚变化。结果表明,型芯悬臂有张开趋势,导致壁厚点1~壁厚点3位置壁厚绝对值减小。对比数值计算和实测结果发现,两者(尤其在悬臂结构位置)的壁厚变化规律吻合。

3.2 燃机叶片充型凝固过程模拟仿真

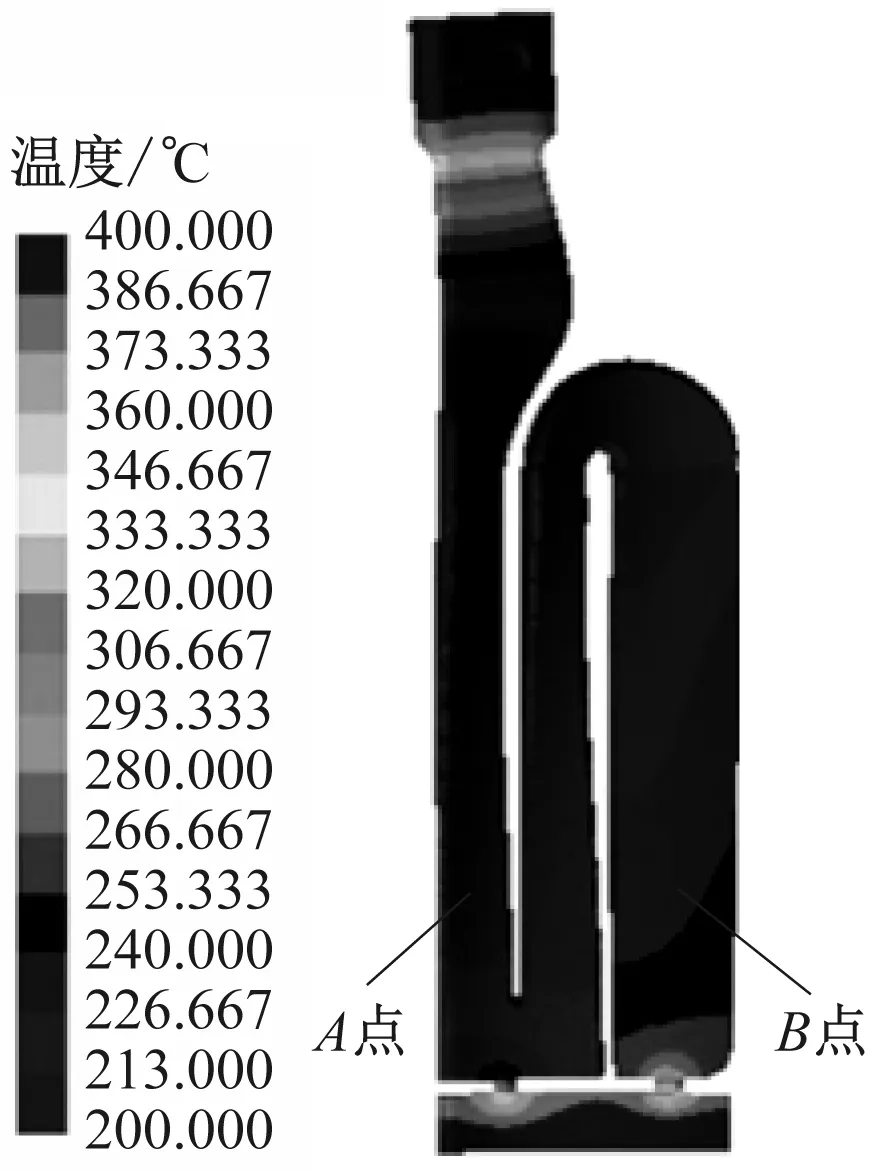

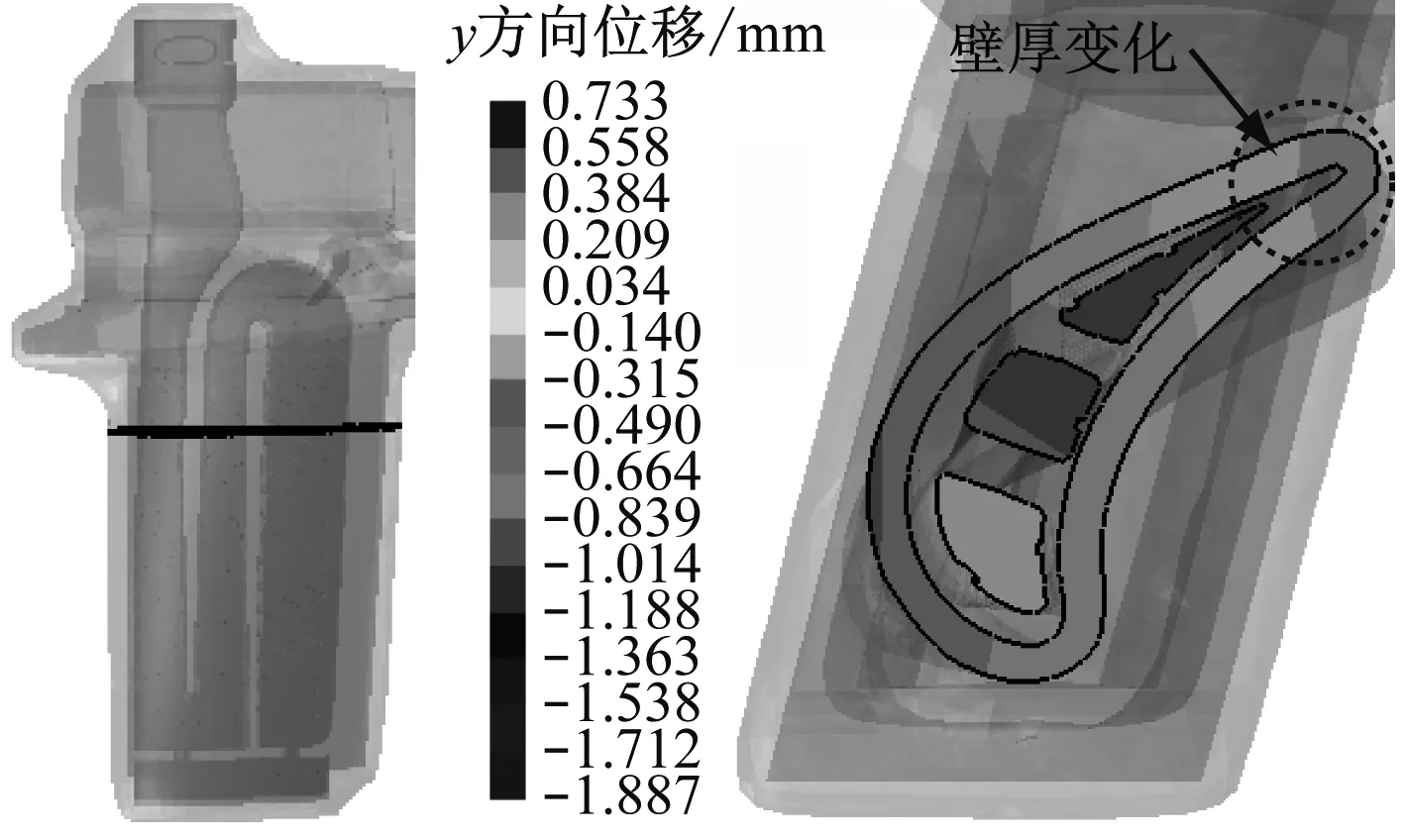

3.2.1 叶片温度场计算

3.1节分析了型壳/型芯预热后的位移及匹配关系,阐述了壁厚的演化过程。而此时的壁厚仅是液体金属充型的厚度,后续还需要考虑凝固过程的型壳/型芯位移及其匹配关系。

图7给出了合金凝固时间(从浇注温度冷却至固相线温度)分布云图。从图7可以看出,铸件结构间的凝固时间相差较大,其中叶身部位凝固时间在200 s以内,叶根在200~700 s内,且呈现自下而上、从左至右的温度梯度。图7(b)给出了叶身气道面结构间的凝固时间分布。可以看出,自由端的合金凝固时间约为13 s(自由端合金厚度约0.2 mm),而其他部位的等温线则由叶顶和排气边向叶根推进。由壁厚点1~壁厚点9对应的凝固时间可知,壁厚点4凝固时间最长,约为130 s;壁厚点3、壁厚点6和壁厚点9凝固时间最短,约为50 s。由于铸件的壁厚与完全凝固前型芯/型壳的偏移及变形有关,此阶段的型壳/型芯变形量决定了壁厚的初始值,而铸件最终的壁厚则是在初始壁厚下收缩形成的。因此,下文的应力/位移分析以凝固时间为界限。由于型壳凝固时间较短,型壳位移变化量远小于悬臂型芯位移变化量,故仅分析型芯的应力/位移状态。

(a)整个铸件的凝固时间

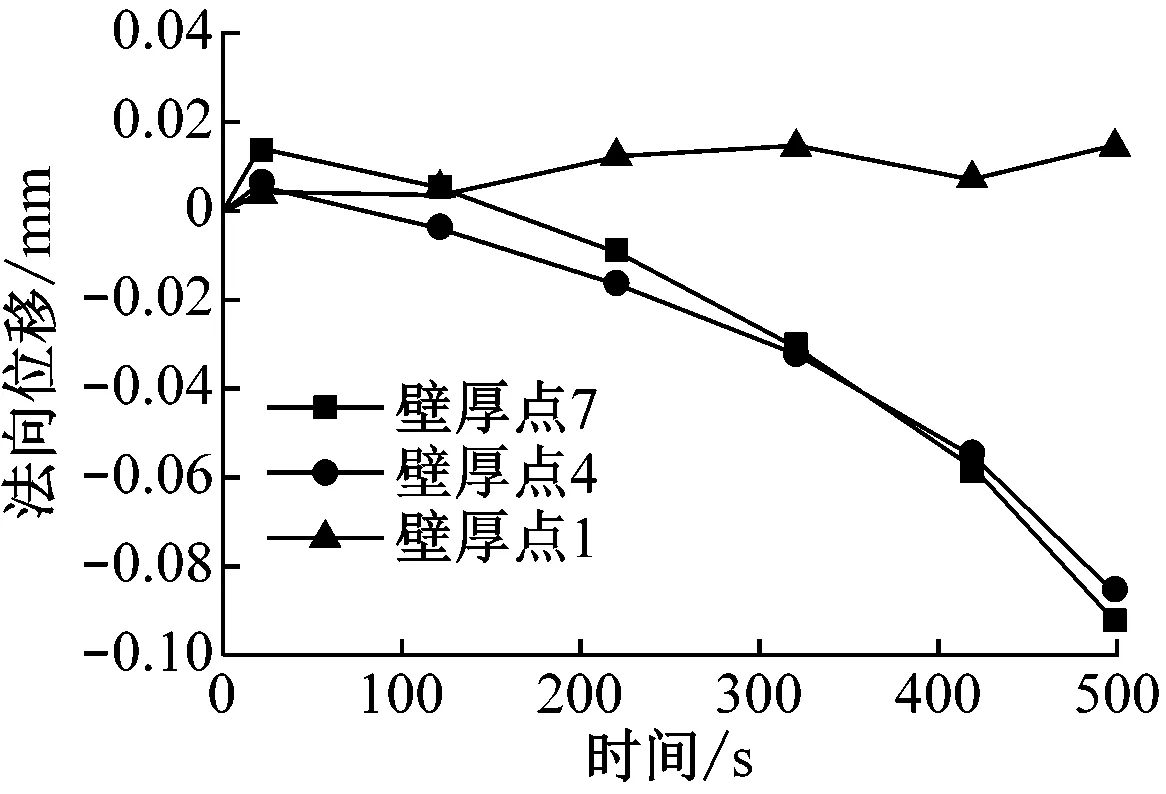

3.2.2 壁厚点位移分析

为全局分析型芯的位移变化,选取铸件壁厚点对应的型芯位置进行分析,图8给出了壁厚点在其法向方向的位移曲线。

(a)壁厚点1、4、7位移曲线

从图8可以看出,在法向方向上,壁厚点1~壁厚点3位置主要为正位移,即型芯向叶背方向偏移。而壁厚点4~壁厚点9位置则是负位移,即型芯向叶盆侧偏移,其中,靠近叶根部位的壁厚点4、壁厚点7还呈现先向叶背偏移后向叶盆偏移的趋势。从数量级上看,相同时间内累计的位移量中靠近叶顶部位的壁厚点3、壁厚点6和壁厚点9要大得多,这主要是因为叶顶部位铸件凝固时间要短得多,会更早进入后续线收缩状态,这也侧面反映了后续合金的固相线收缩对型芯的作用远大于浇注下对型芯的作用。另外,从图8壁厚点1~壁厚点3位置的位移变化量可以看出,其在完全凝固前均保持在+0.01 mm以内,随着时间的推移,位移量变化幅度极小。而壁厚点4~壁厚点9位置的位移变化量在完全凝固前均保持在-0.02 mm以内,随着时间的推移,其位移量变化幅度增大,这主要是因为合金固相收缩对型芯各部位作用力不同。

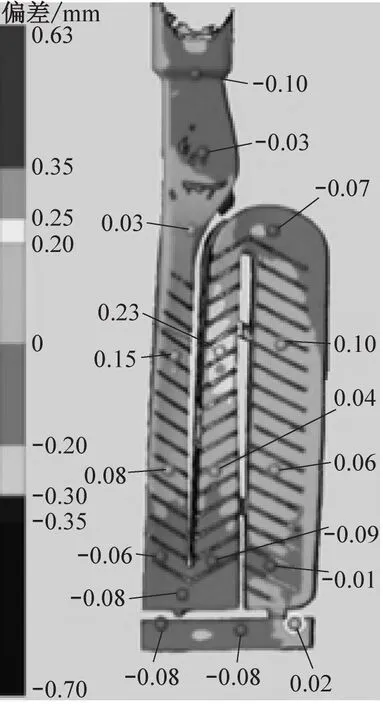

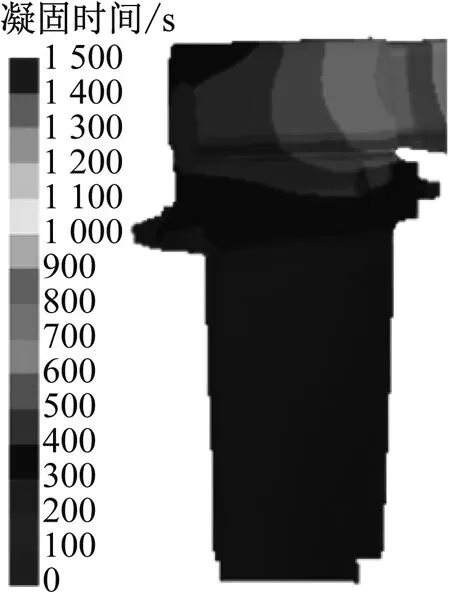

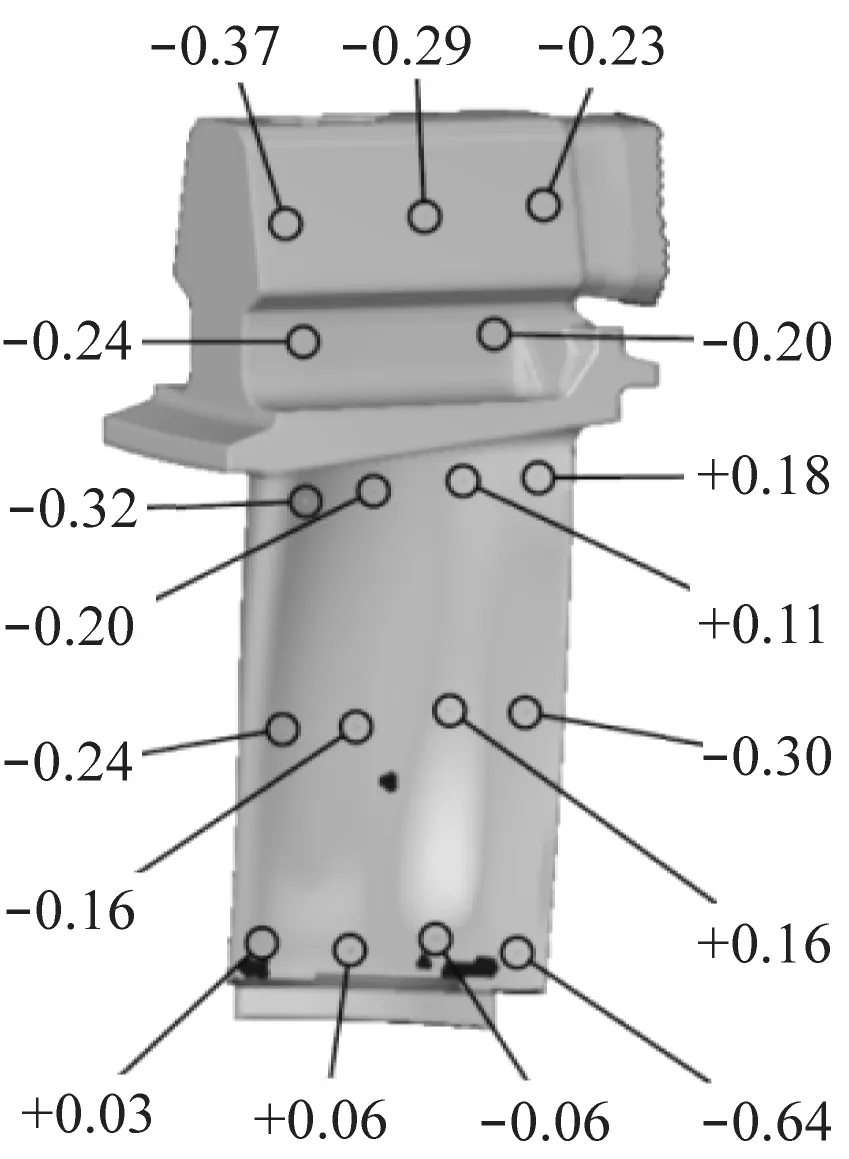

3.2.3 充型凝固过程壁厚偏差分析

3.2.2节主要描述了型芯在充型凝固过程中的法向位移,结果显示此阶段位移在±0.02 mm以内,可忽略不计,因此可以预见其在径向的位移量仍然很小,文中不再描述。因壁厚的变化与型芯/型壳在法向、径向上的位移量及匹配相关,故笔者采用ATOS蓝光尺寸测量仪对室温下的结果模型与充型前的理论模型进行最佳拟合对齐比较,拟合数据结果客观反映了壁厚的偏差趋势,结果见图9。从图9可以看出,叶片叶身各部位轮廓尺寸相差较大,尺寸偏差分布在-0.64~0.18 mm,说明合金的固态收缩阶段对叶片的轮廓变形影响很大,而从截面的壁厚测量结果上看,所有测量点壁厚偏差均为-0.09~-0.06 mm,区域间变化量极小,可忽略不计,这现象主要是合金在固态阶段的收缩引起的,这也验证了前文对于型芯径向位移量极小的预测。因此,基于上述分析可知,由于充型凝固过程时间较短,型壳/型芯位移及变形量极小,对于初始壁厚的形成无明显影响。而固态收缩阶段,叶片受阻收缩严重,轮廓尺寸偏差较大,但对壁厚偏差无影响,仅保留收缩现象。

(a)轮廓尺寸偏差

4 结 论

(1)壁厚实测结果表明,铸件壁厚在叶盆排气边靠近叶根位置呈现正偏差,体现为悬臂处型芯偏向叶背。而其他非悬臂位置则在叶盆近叶根处呈现负偏差,体现为此处型芯偏向叶盆。

(2)铸造热过程的模拟仿真结果显示,悬臂结构型芯在型壳预热过程中易发生悬臂张开变形的趋势,且在叶片壁厚法向方向上向叶背偏移;而非悬臂结构部位则易向叶盆侧偏移;充型凝固阶段对铸件的壁厚无明显影响。此模拟结果与实测结果壁厚变化趋势吻合。

(3)带悬臂结构型芯的燃机透平叶片的壁厚超差与铸造过程型壳/型芯位移变化及匹配息息相关。控制壁厚需要通过工艺设计调整型壳/型芯在全热过程中的匹配关系。