深部倾斜煤层采动底板破坏演化特征分析

2021-06-18李彦恒许劲峰满剑奇李文慧

李彦恒,许劲峰,满剑奇,陶 真,任 川,李文慧,赵 昕,李 冲

(1.河北工程大学地球科学与工程学院,河北 邯郸 056038;2.河北工程大学河北省资源勘查研究重点实验室,河北省煤炭开发协同创新中心,河北 邯郸 056038;3.中国煤炭地质总局水文地质局,河北 邯郸 056038)

实践证明,煤层开采过程中,由于覆岩顶重的传递作用,底板岩体应力会发生周期性变化,这种变化可能导致底板产生大量的裂隙与裂缝,最终形成一定深度的底板破坏带[1-2]。底板破坏带的产生大大降低了隔水层厚度,为下部含水层提供突水通道,引发突水事故。因此,在采煤过程中,提前预判地下水在何时、何地以及如何涌入是非常重要的[3-4]。长期以来,很多专家学者从不同方面对底板突水通道发育规律进行了研究[5-9]。随着浅部煤炭资源逐渐枯竭化,煤炭开采开始转向“三高”赋存环境及“强扰动”和“强时效”的深部倾斜煤层[10],尤其是底部受高承压水的威胁,一旦底板破坏沟通含水层,往往导致难以防止的矿井突水事故,造成人员伤亡和经济损失[11]。因此,原有针对浅部或近水平煤层开采的理论研究,已经不适合用于分析深部倾斜煤层底板的破坏特征[12-13];室内相似试验强烈改变了深部岩体的“三高”环境,得出的结果具有很大不确定性[14];对现场试验的工作要求,也必须根据特定的环境条件来选择合适的方法;而数值模拟软件则更加需要灵活地发挥模拟参数赋值和边界条件确定的特长。

鉴于以上情况,本文以羊东煤矿开采深部4#倾斜煤层为例,在弹塑性力学和滑移线场等理论基础上,结合数值模拟和现场实测的方法,对深部倾斜煤层底板破坏情况、应力变化情况及破坏深度进行系统分析。

1 理论分析

1.1 倾斜煤层底板受力及破坏特征分析

长期以来的研究表明,煤层采动会使周围处于初始平衡状态的岩层发生扰动,导致应力重新分布,进而在采场周围岩体形成支承压力[15](近似等效荷载q),该支承压力可以分解为垂直于工作面方向的垂向压力q1和平行于煤层倾斜方向的剪切力q2,如图1所示。该应力变化过程主要表现为工作面上方原始应力发生转移,形成应力传递区(Ⅰ),随后应力逐渐减小(Ⅱ);而在工作面前方煤层形成了应力集中区(Ⅲ),在一定距离处应力达到最大;而未被扰动的前方煤层地方仍为原始应力区(Ⅳ),支承压力分布形态近似呈现马鞍状。

由图1可知,当施加在岩体上的支承压力达到或超过某一临界值时,底板岩体在卸压过程中发生鼓胀破坏,形成底板采动破坏带(①区);在倾斜剪切应力q2作用下,已发生破坏的底板岩体将向下方滑动,并形成一个连续的滑移破坏带,同时也带动了最大破坏深度的移动[16](②区)。在形状上,沿煤层倾斜方向大致呈现一个下大上小的勺型。

图1 倾斜煤层底板破坏特征及力学模型Fig.1 Failure characteristics and mechanical model ofinclined coal seam floor

1.2 底板岩层破坏深度分析

图2是煤层底板任意单元在极坐标系下受力计算模型[10]。由弹性力学中的空间半无限平面体理论[17]可知,作用在煤层底板岩层中的应力,可以看作由各个微小集中应力叠加而成。当煤层底板内任意一点M(ρ,θ)发生破坏,在应力极限平衡条件下,可得出倾斜煤层底板最大破坏深度[18],见式(1)。

图2 煤层底板任意点处分布荷载计算模型图Fig.2 Calculation model of distributed load atany point of coal seam floor

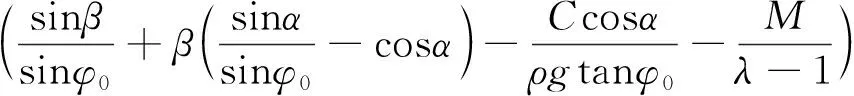

(1)

式中:β=arccos(cosαsinφ0-sinα);H、M分别为煤层埋深和采厚,m;α、φ0分别为煤层倾角和底板岩层内摩擦角,(°);k、λ分别为工作面支承压力系数、顶板岩层冒落带系数;C为底板岩层的内聚力,MPa;ρ为底板岩层密度,kg/m3。

根据羊东煤矿8469工作面情况,深部4#煤层倾角为10°,煤层埋深和采厚分别为700 m和1.2 m,底板岩层平均内摩擦角为30°,支承应力系数和顶板冒落带系数分别取值为1.875、1.250;底板岩层平均内聚力为4.4 MPa,平均密度为2 395 kg/m3。将数据代入式(1),得出最大破坏深度为29.2 m。

2 倾斜煤层采动底板破坏数值模拟

2.1 研究区工程概况

羊东煤矿8469工作面走向长度为712 m,倾向长度为160 m,埋深为700 m。主要开采深部4#煤层,该煤层平均厚度1.20 m,煤层倾角为10°,煤层上部结构简单,稳定可采。在实际开挖过程中,采用全部垮落法对采空区进行处理。

2.2 数值模拟计算

2.2.1 模型建立

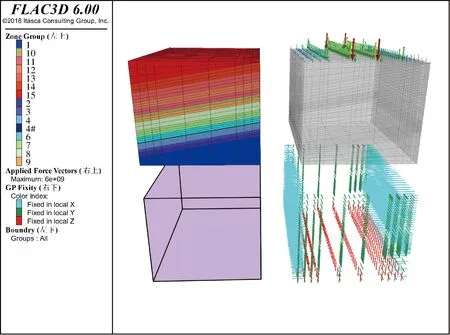

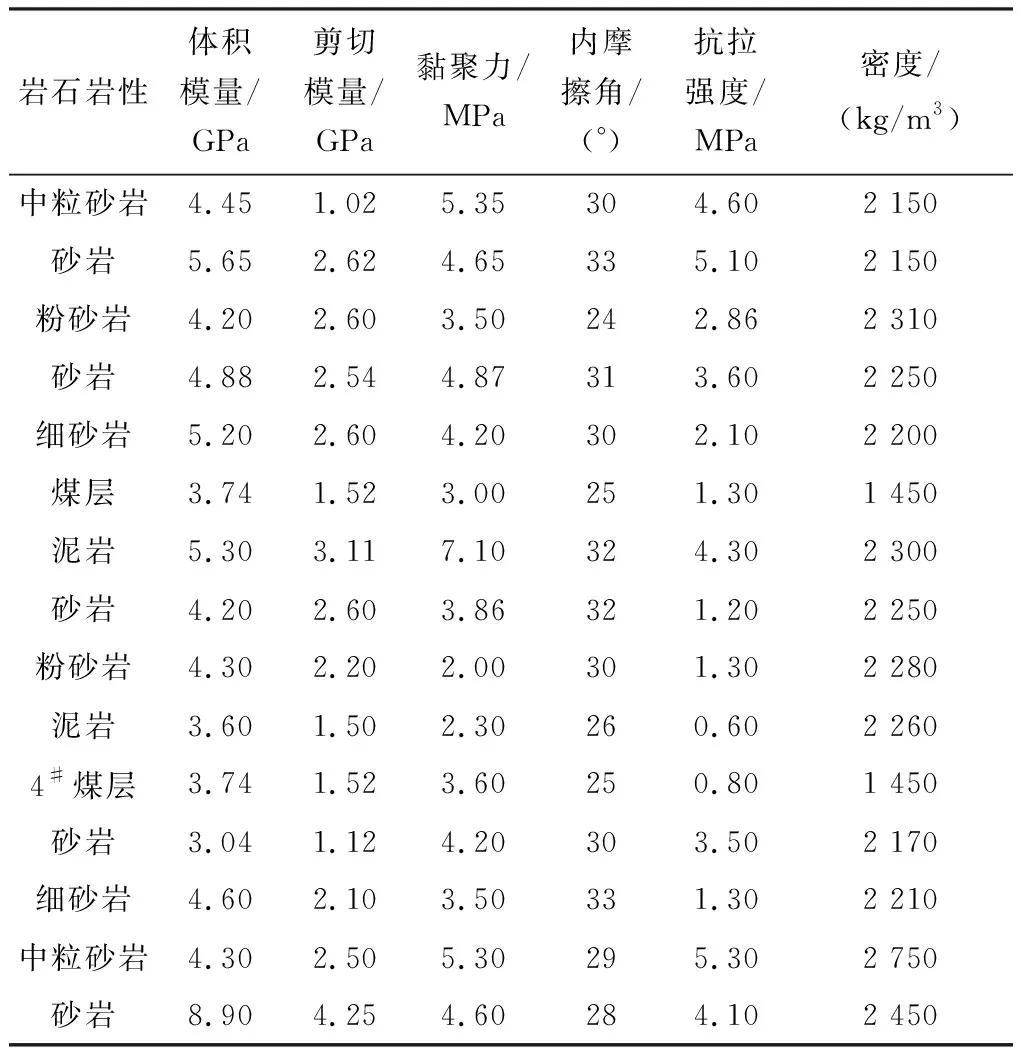

为进一步了解煤层采动底板破坏情况,本次选用FLAC3D软件进行数值模拟。灵活的FISH语言可以在开挖过程中获取任意时刻任意单元所发生的变化。计算破坏服从摩尔-库伦准则,根据羊东煤矿8469工作面概况,设置岩层倾向、走向和垂直方向分别为模型的X轴方向、Y轴方向和Z轴方向,建立一个260 m×400 m×220 m的数值模型。考虑到工作面所处地质环境,在工作面四周各留出50 m的煤柱,以抵消边界效应。同时,对模型四周和底部进行位移和应力约束,模型顶部施加等效荷载代替上覆岩层,如图3和图4所示。在开采过程中,设置开挖步距为15 m,一次采全高,让垮落的岩体充填采空区,经节点应力收敛平衡后方可进行下一步开挖工作,共计开挖20步。模拟模型中所用的相关岩石力学参数见表1。

图3 工作面开挖示意图Fig.3 Schematic diagram of working face excavation

图4 数值模型图Fig.4 Numerical simulation model

表1 岩石物理力学参数Table 1 Physical and mechanical parameters of rock

2.2.2 底板塑性发育及破坏特征分析

在开挖过程中,对采动过程中所有节点应力变化进行监测,所得出的均是节点应力平衡之后的结果。煤层走向上,选取推进75 m、150 m、225 m和300 m的模拟结果;煤层倾向上,选取推进180 m时的塑性图。监测每一步发生塑性变形的单元,得出其最大破坏深度与推进距离关系。

由图5可知,推进75 m时,采空区的产生使得顶板、底板岩层先发生拉张破坏,底板岩层受到垮落岩体的挤压作用被压实压密,从而形成剪切破坏和拉张破坏的塑性区;在工作面两端主要发生剪切破坏,裂隙发育范围较小,此时周围岩体处于较为稳定的状态。随着工作面继续向前推进,塑性区发育范围进一步扩展,煤层底板发生大规模变形破坏;在推进225 m时,虽然岩层塑性变形区也在不断扩大,但垂向上变化相对较小,此时底板岩层逐渐产生稳定破坏带;结合图6,推进255 m以后,底板垂向上破坏深度不在发生变化,此时底板由拉张破坏转向以剪切破坏为主。 此时裂隙发育最大深度为28.75 m。

图5 推进不同距离走向切片塑性区图Fig.5 Plastic zone of slices along different distances

图6 推进距离与底板最大破坏深度关系图Fig.6 Relationship between pushing distance andmaximum failure depth of bottom plate

由图7可知,沿煤层倾向方向,底板岩层破坏近似呈一个下大上小的勺型形状,与理论分析较为相符,最大破坏深度结果也较为吻合。

图7 推进180 m时倾向切片塑性区图Fig.7 Plastic zone of inclined slice when advancing 180 m

2.2.3 底板应力变化分析

图8和图9是工作面推进300 m时的应力等值线图。对比图8和图9可知,煤层开挖后,顶板岩层失去下部支撑,发生垮落,将原来的压力转移到工作面周边煤柱,导致工作面两端产生应力集中现象。随着工作面的推进,垮落的岩体被压实压密,逐渐将重量传递到煤层底板,煤柱上的支承压力逐渐降低。在应力达到平衡时形成一个稳定的压力拱,在形状上近似呈马鞍状。应力扰动情况与理论分析相符。走向方向上发生较为对称的应力变化;而倾向方向上,由于剪切力的作用,底板岩体发生滑移现象,工作面下侧最大集中应力大于上侧,在形状上呈下大上小的勺型形状。

图8 走向方向垂直应力等值线图Fig.8 Vertical stress contour map in strike direction

图9 倾向方向垂直应力等值线图Fig.9 Vertical stress contour map in dip direction

3 现场实测验证分析

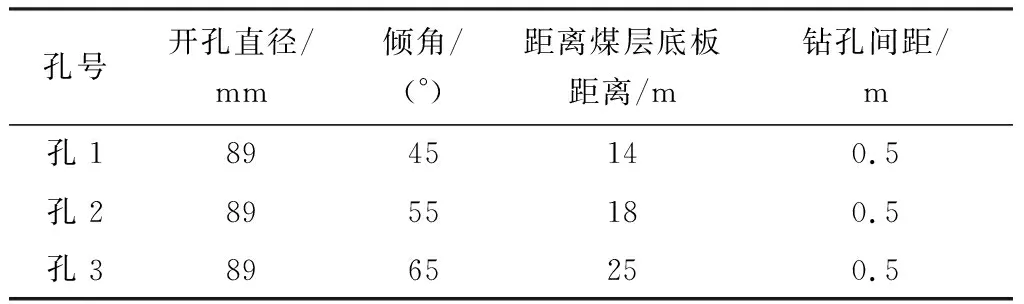

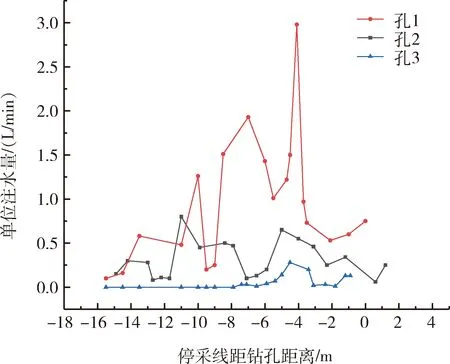

目前,对煤层底板破坏深度的实测研究有大量方法[19-21]。虽然每种方法都能很好地探测煤层采后底板破坏情况,但不同的测试方法往往受到现场条件的制约。根据测试条件和实际开采情况,本次选用钻孔注水观测法。在距离切眼25 m处布置3个注水试验孔,如图10所示。测试期间采用持续注水、间断观测的方式,通过注水量的大小分析底板裂隙发育情况,确定底板破坏深度,试验结果见图11。注水钻孔设计参数见表2。

表2 各钻孔设计参数Table 2 Designed parameters of each borehole

图10 钻孔设计示意图Fig.10 Schematic diagram of test borehole design

由图11可知,孔1处最先受到扰动,其最大注水量明显大于其他监测孔,而且注水量一直处于较高的状态,说明此处底板破坏严重,产生大量的裂隙、裂缝,而且彼此之间相互连通;当停采线距离孔3较近时,孔3处的注水量才发生变化,虽然注水量也在随着推进距离的增加不断增大,但最大单位注水量仅为0.28 L/min,注水量变化波动较不明显,大多处于0.02 L/min左右。说明煤层采动过程中对此处影响甚微,裂隙发育较少或者几乎没有;孔2处最大单位注水量和受到扰动的距离都介于另外两个钻孔之间,而且注水量一直处于比较平稳的变化中。说明此处在开挖过程中,底板岩层中裂隙的产生-压实压密不断循环发生的结果。由此可以得出底板最大破坏深度达25 m左右,与理论分析和数值模拟中破坏深度得出得结果比较相似。

图11 单位注水量与停采线关系图Fig.11 Relationship between unit water injectionvolume and stoppage line

4 结 论

1) 在支承压力形成过程中,周围岩体会发生不同的扰动应力分区,即应力传递区、卸压区、应力集中区和原始应力区;在倾斜煤层中,形成的底板采动破坏带在倾斜剪切力作用下转变成滑移破坏带,在形状上近似呈一个勺型。通过底板任意点破坏深度计算模型,可得出底板最大破坏深度为29.2 m。

2) 煤层底板塑性破坏范围与推近距离呈线性变化关系,但而推进255 m后,煤层底板破坏深度不再继增加,此时最大破坏深度为28.75 m。破坏形式转向以剪切破坏为主。扰动应力分区与理论分析相似,在形状上呈马鞍式分布。走向方向上,应力呈对称式变化规律。沿工作面倾向方向,底板岩层塑性区和应力变化都呈现出一种非对称的勺型分布形态,符合理论分析模型对底板破坏形态的描述,且模拟结果也与理论计算结果相似。

3) 通过现场钻孔注水试验,随着工作面不断推进,单位注水量的波动变化反应出工作面推进中底板岩体裂隙产生-压实压密之间得交替循环过程。底板浅部岩层先发生破坏,且受到扰动影响程度最大,扰动范围随最大注水量的减小而增加,在底板下25 m处受到影响较小,与理论、模拟结果较为相符。