纳米级SnO2或Yb2O3对熔融石英陶瓷析晶性能的影响

2021-06-16谷莹蕾卜景龙王志发

谷莹蕾,李 勇,卜景龙,马 超,王志发

(1.华北理工大学轻工学院,唐山 064000;2.华北理工大学材料科学与工程学院,河北省无机非金属材料重点实验室,唐山 063210;3.唐山时创高温材料股份有限公司,唐山 064000)

0 引 言

将熔融石英玻璃进行粉碎、细磨至粒径<40 μm以获得微细熔融石英颗粒,将其按照陶瓷工艺方法制备的材料称为熔融石英陶瓷。熔融石英陶瓷是一种非晶态新型高抗热震高温结构材料,具有低热膨胀、耐高温、抗热震、抗化学侵蚀等优良性能,因其特有的低热膨胀特性,该材料还是一种热功能材料。熔融石英陶瓷材料的产品较多地应用于玻璃、冶金行业作为耐火材料,在激光、探测、导弹、航天器等领域也越来越多地被使用[1]。然而在大于1 200 ℃的高温条件下,熔融石英陶瓷容易发生晶化,析出方石英,同时伴随较大的体积效应,非常容易造成材料开裂、强度降低等,使用安全性、可靠性大大减低。因此,如何减小熔融石英的晶化程度及其危害作用是一个需要试验探索的研究课题。

国外学者在(SiO2-CaO-Fe2O3)-TiO2、Li2O-ZnO-SiO2、SiO2-CaO-MgO(Na2O)、Bi1.7V0.3Sr2Ca2Cu3Ox系玻璃陶瓷材料方面进行了晶化行为、晶相形成、晶化动力学的研究[2-5],而关于熔融石英及熔融石英陶瓷材料的晶化抑制方面未见有专门研究报道。国内一些高校与研究机构进行了熔融石英晶化及其抑制方面的研究,发现在熔融石英中引入氮化硅、碳化硅、碳化硼等非氧化物或氧化铈、氧化钇、氧化钬等氧化物作为添加剂,可以对熔融石英的析晶起到一定的抑制作用[6-10]。在此基础上,近年一些学者尝试采用纳米添加剂来改善熔融石英的晶化现象:卜景龙等[11]研究发现,引入纳米氧化铈或纳米氧化镧,可以对熔融石英的析晶起到抑制作用;陈越军等[12]认为纳米氧化钇或纳米氧化锌可以明显改善熔融石英陶瓷的析晶性能。但是,对于添加纳米级SnO2或纳米级Yb2O3对熔融石英陶瓷析晶性能的影响却鲜有报道。本实验通过将纳米级SnO2或纳米级Yb2O3作为晶化抑制剂,研究纳米级SnO2或纳米级Yb2O3对熔融石英陶瓷析晶性能的影响。

1 实 验

1.1 样品制备

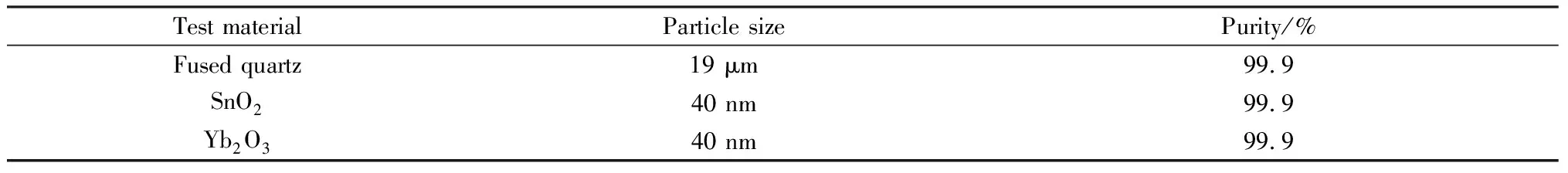

本实验所采用的主要原料为微细熔融石英粉(物相为非晶态的 SiO2),用于晶化抑制的添加剂为纳米级SnO2和纳米级Yb2O3,结合剂是质量分数为2%的聚乙烯醇溶液。熔融石英粉、纳米级SnO2和纳米级Yb2O3的颗粒粒径及纯度如表1所示。

表1 实验原料的粒度和纯度(质量分数)Table 1 Particle size and purity (mass fraction) of test materials

样品制备是将微细熔融石英粉、一定比例晶化抑制剂(纳米级SnO2或Yb2O3)和适量乙醇混合,首先制得具有流动性的料浆,继续搅拌2 min获得混合干粉体,而后加入结合剂(质量浓度2%的聚乙烯醇溶液)6%(质量分数),继续搅拌2 min混合均匀后过筛,将筛后混合料于塑封袋中困料3 h,获得坯料;使用成型压强为100 MPa的液压机模压成型;成型后坯体依次于20 ℃(3 h)、70 ℃(0.5 h)和100 ℃(0.5 h)干燥后,分别经1 300 ℃、1 350 ℃、1 400 ℃烧结后保温 1 h获得实验所需样品。空白试样标记为B-0,添加纳米级SnO2的样品分别标记为S-1、S-2、S-3,添加纳米级Yb2O3样品分别标记为Y-1、Y-2、Y-3(其中1、2、3分别表示该晶化抑制剂的加入量为1%(质量分数,下同)、2%、3%)。

1.2 性能测试

熔融石英陶瓷在高温条件下易晶化为方石英,此时物相组成为熔融石英与方石英。熔融石英的低热膨胀特性基本消失,熔融石英陶瓷的热膨胀系数由0.54×10-6℃-1增加至1.6×10-5℃-1,宏观表现为熔融石英陶瓷试样热膨胀率增大。本实验为研究晶化抑制剂纳米级SnO2或Yb2O3对熔融石英陶瓷析晶性能的影响,对实验试样进行XRD图谱分析和热膨胀率的测定。

本实验采用D/MAX2500PC型X-射线衍射仪进行XRD分析,采用PCY型高温卧式膨胀仪进行热膨胀率测定(升温速率10 ℃/min,测定温度范围:常温~1 200 ℃)。

2 结果与讨论

2.1 XRD分析

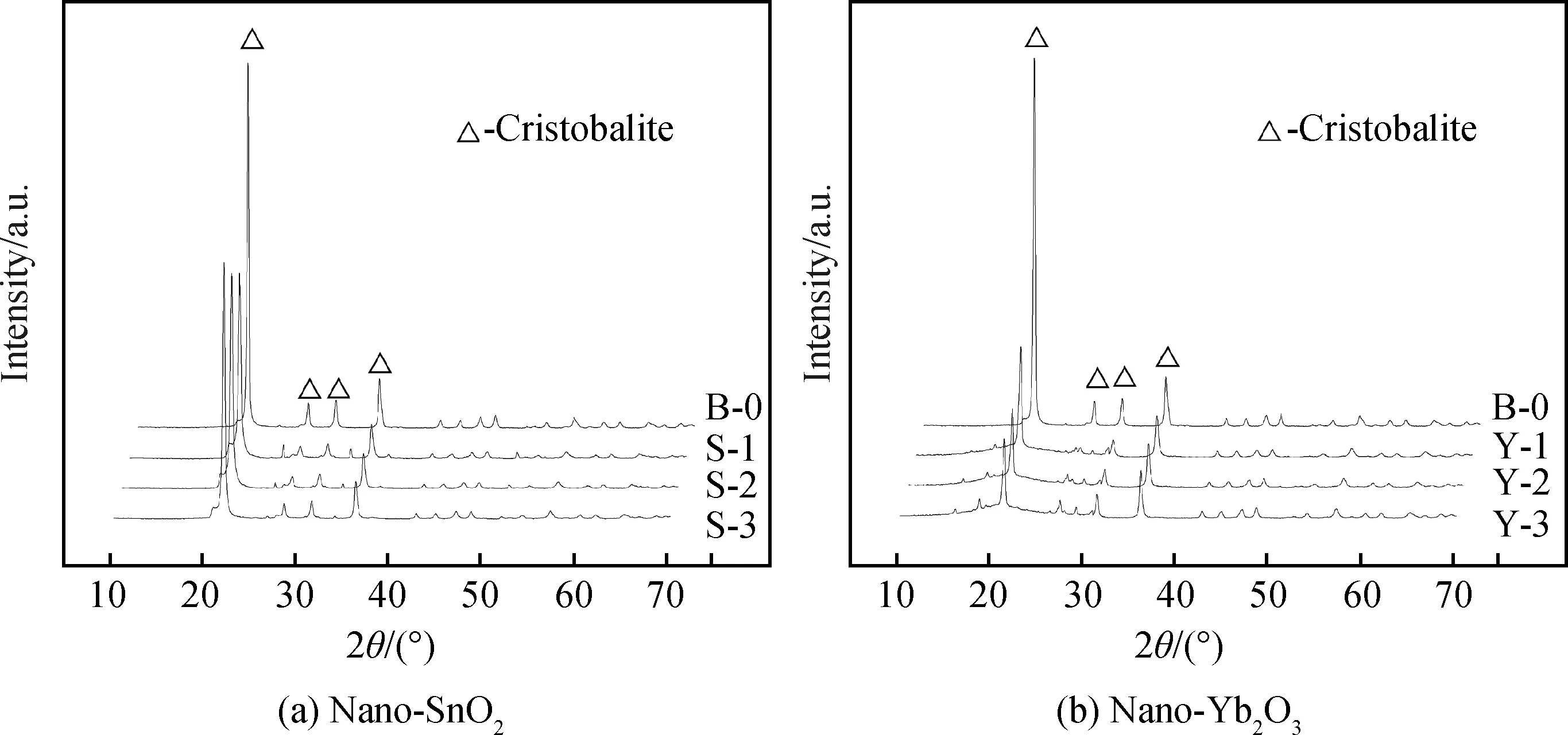

1 300 ℃、1 350 ℃ 和 1 400 ℃烧结后保温1 h试样的XRD 图谱分别如图1~3所示。

由图1可知,空白试样B-0的XRD图谱中未见明显的方石英衍射峰,仅在衍射角21.9°附近观察到驼峰形状的方石英衍射峰,表明1 300 ℃烧结温度下空白试样中的物相基本为玻璃态的熔融石英,并没有出现明显的析晶现象。含纳米级SnO2试样在衍射角21.9°附近可观察到明显的方石英衍射峰,表明在1 300 ℃烧结温度下,含纳米级SnO2试样中方石英析出量大于空白试样,说明纳米级SnO2的加入反而促进了方石英的析出;含纳米级Yb2O3的试样Y-1、Y-2和Y-3也仅仅出现驼峰形状的方石英衍射峰,表明含纳米级Yb2O3试样中的物相基本也为玻璃态的熔融石英,同空白试样基本一致。

图1 1 300 ℃烧结后试样的XRD图谱Fig.1 XRD patterns of samples sintered at 1 300 ℃

由图2可知,随着烧结温度升高,空白试样B-0在衍射角21.9°附近可以观察到尖锐的方石英衍射峰,说明此时空白试样中熔融石英析晶程度较高;含纳米级SnO2试样在衍射角21. 9°附近虽然也可以观察到明显的方石英衍射峰,但其强度明显小于B-0中方石英衍射峰强度,说明在1 350 ℃烧结温度下,含纳米级SnO2试样中熔融石英虽然发生了一定程度的晶化,但其晶化程度小于空白试样,因此纳米级SnO2对熔融石英中方石英的析出起到一定抑制作用;含纳米级Yb2O3的试样中可观察到强度仅为空白试样衍射峰强度1/5~1/4的较弱的方石英衍射峰,说明在1 350 ℃ 烧结温度下,含纳米级Yb2O3试样中发生了程度较小的析晶,这表明纳米级Yb2O3对熔融石英的析晶具有明显的抑制作用。

图2 1 350 ℃烧结后试样的XRD图谱Fig.2 XRD patterns of samples sintered at 1 350 ℃

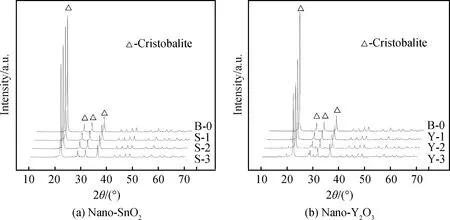

由图3可知,当烧结温度提高到1 400 ℃后,空白试样中可观察到强度较大的方石英衍射峰,说明此时空白试样析出大量方石英,晶化程度非常高;含纳米级SnO2各试样中,试样S-2、S-3中的方石英衍射峰强度小于空白试样,而试样S-1中的方石英衍射峰强度基本等于空白试样;含纳米级Yb2O3各试样的方石英衍射峰强度都小于空白试样,说明Y系列试样中方石英析出量都小于空白试样,其中试样Y-2、Y-3的方石英衍射峰约为空白试样的1/2。XRD分析表明在1 400 ℃烧结温度下,添加2%或3%的纳米级SnO2可以在一定程度上抑制熔融石英中方石英的析出,而纳米级Yb2O3的引入可以明显抑制熔融石英中方石英的析出。

图3 1 400 ℃烧结后试样的XRD图谱Fig.3 XRD patterns of samples sintered at 1 400 ℃

2.2 热膨胀性分析

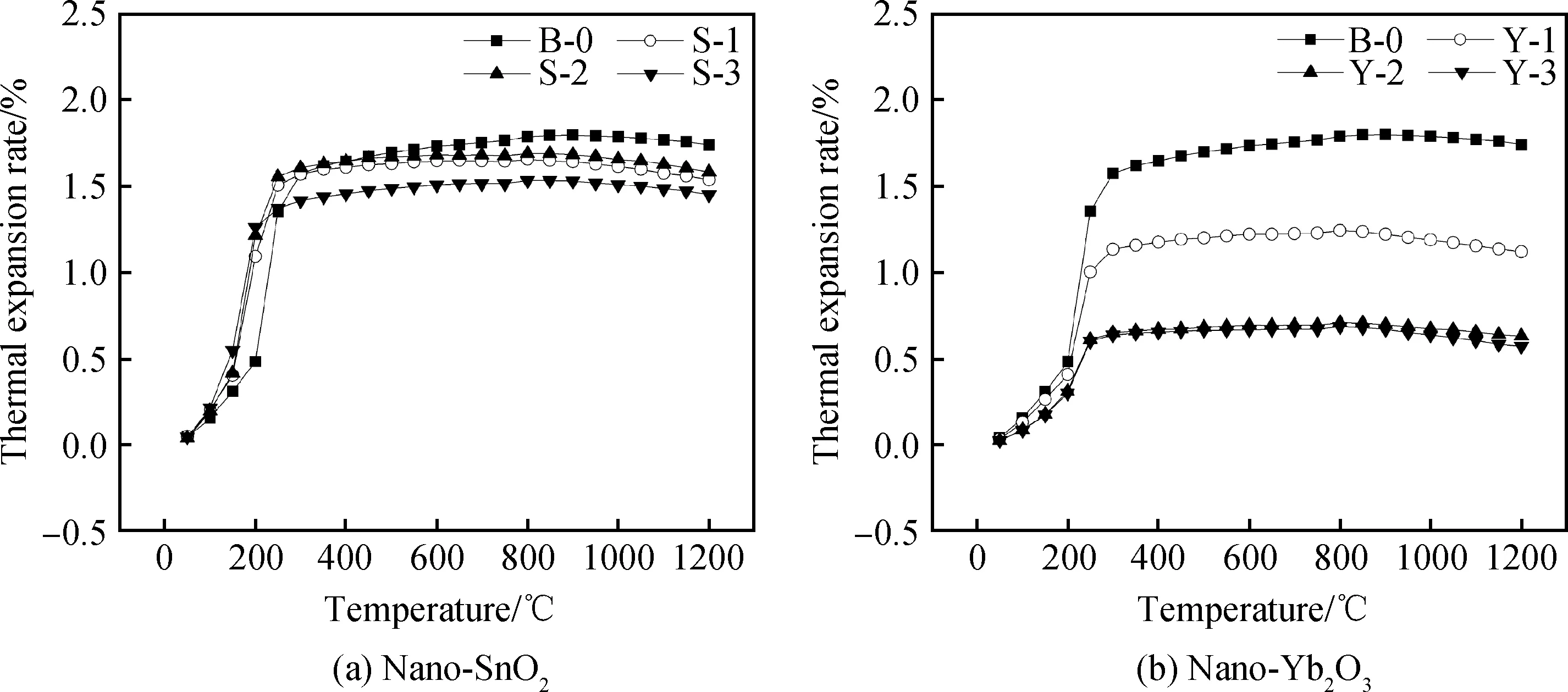

1 300 ℃、1 350 ℃和1 400 ℃烧结后保温1 h试样的热膨胀率曲线分别如图4~6所示。

图4为经1 300 ℃高温烧结后,添加不同剂量的纳米级SnO2和纳米级Yb2O3烧结试样的热膨胀率曲线。众所周知,熔融石英在烧结过程中会转化为α-方石英,然后在冷却过程中α-方石英会转变为β-方石英。而在温度升高过程中,烧结样品中的β-方石英在180~270 ℃的温度范围内又会转变为α-方石英,伴随着2.8%的体积膨胀;在800~900 ℃的温度范围内,α-方石英则会转变为麟石英,伴随着12.7%的体积膨胀。因此,对于在1 300 ℃烧结温度的空白试样,从上述温度范围内的热膨胀曲线可以观察到两个峰(见图4(b))。从图4(a)可以看出,添加纳米级SnO2试样的热膨胀率都要高于空白试样,并随着纳米级SnO2加入量的增加而增加。说明含纳米级SnO2试样中方石英析出量要大于空白试样,并随着纳米级SnO2加入量的增加而增加。这表明纳米级SnO2的加入促进了熔融石英中方石英的析出,与图1中结果相吻合。从图4(b)可以看出,添加纳米级Yb2O3试样的热膨胀率和空白试样数据差异很小,热膨胀率都很低,说明添加纳米级Yb2O3试样和空白试样中的方石英析出量很小,物相基本一致,这和图1中XRD分析结果基本一致。

图4 1 300 ℃ 烧结后试样的热膨胀率Fig.4 Thermal expansion rates of samples sintered at 1 300 ℃

图5为经1 350 ℃高温烧结后,添加不同剂量的纳米级SnO2和纳米级Yb2O3烧结试样的热膨胀率曲线。烧结温度为1 350 ℃的空白试样中因为有大量的β-方石英,在180~270 ℃温度范围内β-方石英会转变为α-方石英,图5中可以观察到热膨胀率为1.5%的典型热膨胀曲线。在进一步的温度升高过程中观察到轻微的线性体积膨胀,在800~900 ℃的温度范围内没有形成体积膨胀峰,这表明在1 350 ℃下烧结的空白试样没有发生α-方石英向麟石英的转变。

图5 1 350 ℃ 烧结后试样的热膨胀率Fig.5 Thermal expansion rates of samples sintered at 1 350 ℃

温度的升高加速了熔融石英陶瓷材料的析晶,对于加入纳米级SnO2的试样,试样S-1的热膨胀率约为0.7%,试样S-2、S-3的热膨胀率分别约为1.3%、1.4%(略低于空白试样),表明添加1%的纳米级SnO2对熔融石英陶瓷材料体积膨胀的抑制作用较明显;对于加入纳米级Yb2O3的Y系列试样,其热膨胀率均小于0.2%,表明纳米级Yb2O3对抑制石英陶瓷材料体积膨胀具有优异的效果,纳米级Yb2O3的加入可以抑制熔融石英向α-方石英的转变。由于样品Y-1、Y-2和Y-3的热膨胀率非常接近,表明1%的用量适合于在1 350 ℃下烧结的样品。

图6为经1 400 ℃高温烧结后,添加不同剂量的纳米级SnO2和纳米级Yb2O3烧结试样的热膨胀率曲线。从图中可看出,空白试样的热膨胀率曲线与在1 350 ℃下烧结的试样非常相似,资料显示方石英的线膨胀率约为1.94% (热膨胀系数 1.94×10-5℃-1)[13],此时空白试样的热膨胀率数值都超过了1.5%,表明空白试样晶化程度较大,大部分熔融石英已经析晶为方石英;含纳米级SnO2的试样S系列的热膨胀率稍微低于空白试样,说明1 400 ℃烧结温度下,纳米级SnO2的引入对于熔融石英晶化的抑制作用不明显;对于试样Y系列,添加1%纳米级Yb2O3的试样的体积膨胀率为1.1%,当加入2%的纳米级Yb2O3时,体积膨胀率在曲线变平前下降到0.6%,进一步增加到3%对膨胀率的降低影响不大。因此可以得出结论,随着烧结温度的升高,需要更多的晶化抑制剂来抑制这种相变,在1 400 ℃烧结温度下,纳米级SnO2、纳米级Yb2O3合适的添加量分别为3%、2%。

图6 1 400 ℃ 烧结后试样的热膨胀率Fig.6 Thermal expansion rates of samples sintered at 1 400 ℃

3 结 论

(1)当烧结温度在1 300 ℃以上时,熔融石英析晶的主要产物为方石英,并且随着烧结温度提高,方石英析出量逐渐增多。

(2)纳米级SnO2或纳米级Yb2O3的引入可通过抑制熔融石英中方石英的析出,有效降低熔融石英材料在升温过程中的热膨胀率,并且随着烧结温度升高需要不断调整添加剂用量,纳米级SnO2和纳米级Yb2O3的最佳用量分别为1%、2%。