基于干湿工艺结合的选煤厂改造方案探讨与实践

2021-06-16张振红

张振红

(河南能源化工集团采购公司,河南 郑州 450016)

新田煤矿隶属于河南能源化工集团(简称“河南能源”)贵州豫能投资公司。贵州豫能投资公司(简称“贵州公司”)产业涉及煤炭、煤化工、装备制造与酒店管理等业务。新田选煤厂与矿井配套建设、同时投产。选煤厂设计能力1.20 Mt/a,采用块煤重介浅槽+末煤脱泥无压给料三产品重介旋流器+粗煤泥TBS+细煤泥浮选和尾煤浓缩压滤回收的联合工艺,原设计主要产品为无烟洗块煤用于合成氨造气、洗末精煤供应高炉冶炼喷吹、筛末煤作为火力发电燃料[1]。同属于贵州豫能投资公司的黔希煤化工30万t/a煤制乙二醇项目,2018年下半年试生产。

贵州省电煤保供政策规定:发热量以20.91 MJ/kg为基准,1 MJ/kg单价为16.67~21.43元/t。黔希煤化工燃料煤要求发热量大于18.82 MJ/kg,原料煤发热量24.25~25.93 MJ/kg,1 MJ/kg单价为28.57元/t左右。为实现贵州公司煤炭与化工一体化生产经营,新田选煤厂主要产品由原设计生产高炉喷吹煤调整为供应黔希煤化工公司的化工原料煤。因受矿井产量规模较小与运输条件限制,新田选煤厂以生产洗块煤和筛末煤为主,为满足内部化工原料煤需要,2018年3月份才开始正式启动末煤洗选系统生产末精煤,但末精煤属于低灰、高发热量产品,正常情况下发热量28.43 MJ/kg以上,而黔希化工使用原料煤发热量为24.25~25.93 MJ/kg。为实现正常供应化工原料煤,对选煤厂生产系统进行全面剖析,并结合选煤技术发展现状寻求解决方案。

1 干法选煤的发展及应用前景

我国干法选煤工艺技术与装备近年来取得了重大发展,不仅为动力煤入选率的提高发挥了重要作用,而且成功应用到冶金炼焦煤选煤厂的预排矸,同时粉煤干选也具有较好分选效果。当前,成熟的干法选煤工艺主要有复合式干选、块煤智能干选和空气流化床重介分选等。其中应用最为广泛的是复合干法选煤工艺,近年来,块煤智能干选替代人工手选发展也比较迅速。另外,复合干法分选在用入选能力已超过2.0 亿t,而且设备在大型化、智能化和系列化方面不断完善,已成功应用到国有大型煤炭企业主力选煤厂,并出口到15个国家[2]。

2 选煤厂生产系统存在的问题

2.1 重介系统难以直接生产高灰精煤

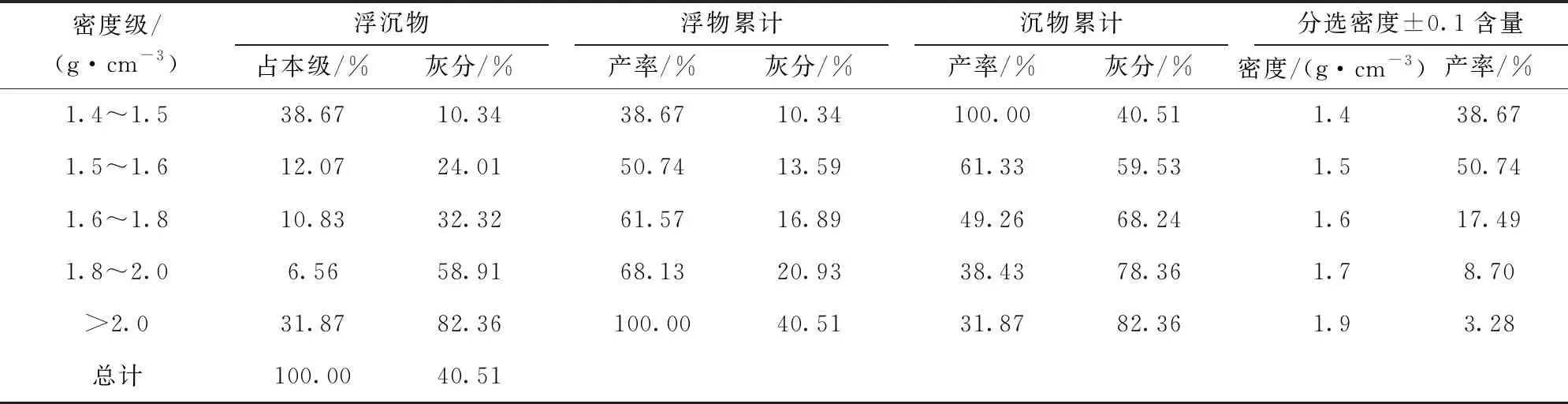

新田煤矿生产煤样浮沉试验数据显示,低密度和高密度含量多、而中间密度含量较少,理论上通过调节分选密度可适当提高末精煤灰分。当分选密度由1.58 g/cm3提高到1.7 g/cm3,发热量由29.69 MJ/kg降到28.02 MJ/kg,如提高到1.85 g/cm3,±0.1含量为3%左右,发热量可降低到26.34 MJ/kg,密度调节对发热量的影响明显钝化、且仅仅理论推算,实际无法操作。因中煤含量少,即使全部掺入对精煤灰分提高也不明显[3],仅仅通过调节分选密度提高产品灰分难以达到化工用煤发热量低于25.93 MJ/kg的要求。该厂块煤采用块煤重介浅槽、末煤洗选系统无压脱泥三产品重介旋流器分选,由于无烟块煤售价较高,末煤系统实际入选粒度级为0.5~10 mm,入洗原料煤浮沉试验数据见表1。

表1 原煤10~0.5 mm粒级浮沉试验结果

2.2 末煤分选能力受煤泥水系统制约

2.2.1 原煤灰分较设计资料倍增,末煤实际分选能力降低

新田矿选煤厂设计时采用的煤样为同一矿区石桥矿生产的煤样(M4和M9煤层)。石桥矿M4原煤平均灰分为19.69%,M9原煤平均灰分为17.46%。但新田矿实际生产的M4原煤加权平均灰分为41.02%,选煤厂设计处理能力为227 t/h,实际仅为80~100 t/h,处理能力降低50%以上。

2.2.2 原煤水分高、矸石泥化严重,煤泥水系统成为制约生产的瓶颈

设计选用石桥煤矿的M4和M9煤顶板、夹石、底板进行泥化试验,泥化比值平均为1.10%;新田煤矿原煤中夹矸、矸石主要成分为泥岩,矸石泥化比为21.37%,大于20%。根据《选煤厂煤伴生矿物泥化程度评定》(MT/T1075-2008)判定,矸石为高泥化程度。设计浓缩机入料浓度不高于80 g/L,循环水浓度不高于40 g/L,底流浓度不低于300 g/L。实际浓缩机入料浓度平均高达276 g/L,循环水浓度平均高达187 g/L,底流浓度只有240 g/L。经试验观察,一旦入料浓度达到或超过150 g/L,煤泥基本不再沉降,直接制约正常生产,甚至造成浓缩机压耙停产[4]。矿井正常无烟煤原煤水分一般不高于7%,但因新田矿受地质条件和管理因素影响,原煤水分常常超过10%、甚至14%以上,矸石泥化更为严重、煤泥水处理系统不堪重负,维持块煤重介浅槽分选系统正常生产都十分困难,因此,矸石泥化问题亟待解决。

3 解决方案

3.1 通过优化选煤生产组织,暂时满足生产化工原料煤要求

结合矿井煤质与选煤厂煤泥水系统运行情况,在保证正常分选前提下,首先将重介旋流器一段分选密度最高调节到1.60 g/cm3,末精煤发热量可控制在27.60 MJ/kg左右,然后将数量不多的中煤全部掺入到末精煤以降低发热量,最后按比例掺入部分筛末煤。中煤平均产率5%、发热量20.91 MJ/kg,末精煤产率28%、发热量27.60 MJ/kg,中煤全部掺入末精煤发热量26.58 MJ/kg;最后在末煤胶带上增设卸料器,将部分末煤与掺入过中煤的末精煤再次按比例掺配,通过末煤部分入洗与部分掺配[4],暂时满足化工用煤质量要求。

3.2 严格控制原煤水分,提高选煤系统处理能力

本着“凡能通过管理解决的问题、就不靠投资解决”的原则,系统分析矿井采煤过程中造成原煤水分偏高原因与可能的治理措施,制订了严格奖惩制度,并严格兑现。经过切实有效治理,2018年10月前后半月实际情况发生了很大改变,原煤质量对比见表2。

由表2可知,下半月比上半月原煤平均水分降低了2.07个百分点;上半月因原煤水分高,系统小时处理量低,为保证矿井原煤全部洗选,选煤厂采取早班检修,中、夜班两班生产,由于开机时间延长,造成设备磨损加剧,故障明显增加,对检修维护的要求更高,同时受制于检修人员不足,且备品备件采购不及时,造成部分设备带病运转,洗煤生产影响时间也相应增多;下半月原煤煤质情况好转,采取早班检修、中班生产,设备运行时间缩短,检修人员能及时对设备维护保养,大大减少了设备故障,延长了设备安全平稳和有效运行时间。下半月系统处理量为206.27 t/h、比上半月增加了120.29 t/h,同比提高了140%。

表2 新田矿2018年10月原煤煤质

前半月因原煤水分高、发热量偏低,筛末煤掺配比例低,加之用于掺配的筛末煤水分偏高且粘湿,严重影响化工原料煤煤质,上半月只能主要生产筛末煤。下半月原煤水分低、发热量提高,筛末煤掺配比例高,产品水分容易控制,下半月主要生产高价位的化工原料煤,相对上半月增收126.7万元。同时随着煤质转好,吨煤电耗、药剂消耗、介耗、材料配件与人工成本分别降低1.32元、0.15元、0.4元、1.4元与0.58元,合计3.85元/t。按原煤产量为0.60 Mt/a,通过控制原煤水分,1 a就可节约成本60×3.85=231万元。

3.3 生产工艺系统改造方案优化

3.3.1 扩建煤泥水系统,满足正常生产需要

为解决生产瓶颈问题,设计单位提出煤泥水系统扩能改造方案。该方案新建压滤车间,增设5台快开压滤机(F=600 m2),并对浓缩机底流泵管路以及循环水管路、煤泥运输管路等进行相应改造,概算投资约1 850万元。

考虑到该方案改造周期长、投资高,且仅仅扩压滤系统,而煤泥浓缩能力仍将制约系统处理能力的提升。同时,考虑选煤厂产品结构变化,煤泥浮选已没必要,经过论证决定在基本不增加投资情况下,把现有2台精煤压滤机改为压滤煤泥,提高一倍处理能力且易于实施。

3.3.2 通过入洗原料煤预排矸,提高处理能力

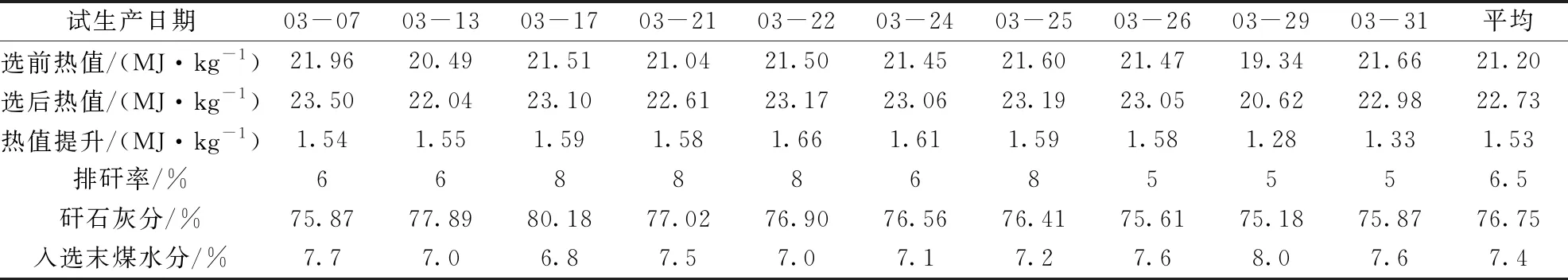

干法选煤技术发展现状显示,采用复合干选预排矸可有效降低煤炭灰分,提高入选原料煤质量、减少末煤分选系统矸石量,特别当矸石易泥化时,可有效降低煤泥水系统负荷,提高处理能力。如安徽淮北矿区2012年在许曈等6对矿井通过干选预排矸,原煤灰分平均降低4个百分点,排矸率约为10%[5,6]。永煤嵩山矿原煤粒度组成中小于13 mm粒级占92.45%,实施FGX-24系统后产品发热量平均提高3.37 MJ/kg。龙门矿入选原煤发热量17.70 MJ/kg、硫分1.49%,通过FGX-12干选后精煤发热量平均提高3.93 MJ/kg,硫含量降幅0.5个百分点以上[7]。为此,新田选煤厂采取末煤煤样送到河北省干选试验研究中心做干选试验,试验结果见表3。干选系统在新田矿的试生产 结果见表4。

表3 10~0 mm原煤直接干选结果

表4 新田矿干选系统试生产结果统计

如果表3中前三段产品合并为精煤,则精煤产率为81.46%,低位热值为22.15 MJ/kg,与原煤相比,选后灰分降低5.78个百分点,低位发热量提高2.08 MJ/kg。随后经过充分论证后,实施了干选项目,总投资390余万元。

由表4看出,新田矿复合干选系统试生产期间入选末煤水分平均7.4%,平均排矸率在6.5%,矸石灰分76.75%,精煤发热量平均提高1.53 MJ/kg,同时随着入料水分变化,分选效果有相应变化。在第二次工业性试验时,煤样水分5.8%,选后发热量提升2.46 MJ/kg,矸石产率为10.71%,灰分高达81.84%。可见,入选末煤水分较低时分选效果更好。因为试生产与工业性试验入料水分的差异,分选效果出现差异。同时试生产结果显示,通过干选降低含矸率,可有效减少进入水洗系统矸石量以及遇水泥化量,且在不出中煤的条件下,干选精煤已经接近煤化工原料煤质量指标要求。

按照试生产结果计算得出:要达到化工原料煤发热量24.25 MJ/kg的要求,干选前洗末精煤与筛末煤掺配比为42∶58、干选后洗末精煤与筛末煤掺配比为24∶58。通过干选所用末精煤量大幅减少,筛末煤量大幅增加,末煤洗选车间生产负荷大大降低,煤泥水系统负荷压力大的难题也随之迎刃而解,可有效提高化工原料煤生产供应能力。干法预排矸提质+湿法重介末煤分选联合工艺合计投资不到400万元。当矿井地质条件转好,原煤灰分较低时,末煤车间生产负荷将会更低,煤泥水处理系统压力将更小,筛末煤仅仅通过干选就可直接满足化工原料煤质量要求,选煤厂运行成本将会更低。

3.3.3 优化化工煤指标与预先排矸相结合

黔希煤化工投产初期确定原料煤低位发热量24.25~25.93 MJ/kg,为缓解供需矛盾、拓宽进煤渠道,将通过降低原料煤价格来降低综合成本,对不同质量的原料煤性价比进行试验。参照集团公司其他化工企业生产实际,原料煤发热量在22.30 MJ/kg左右就可以满足生产要求;结合新田矿原煤质量与干选试生产实际情况,通过采用干法选煤预排矸提高末煤质量,可直接满足化工原料煤需求的生产时间更长,仅仅在煤质很差的较短时间段启动末煤重介分选系统且仅末煤部分分选,洗出的末精煤与末煤掺配,形成以干选为主、末煤重介湿法加工为补充的洗选加工格局,从而有效降低系统改造投资规模与改造难度,降低综合运行成本。

4 结 语

新田矿选煤厂首先结合煤质、重介洗选系统运转状况与化工原料煤质量要求,采用提高分选密度、中煤掺配、末煤部分入洗与部分掺配等方案,满足当前化工原料煤质量要求,并实现部分供应,年新增经济效益约2 539万元[4];然后结合干选试验结果与干选系统试生产效果,采用干法分选提质+湿法末煤重介分选+末煤掺配工艺,最终实现化工原料煤的稳定保障供应;同时,严格控制原煤水分,采取可行措施,保证干选系统正常运行,而且避免矸石泥化对湿法选煤正常生产的影响[8,9],并可有效减少对矿井煤炭运输设备损害和大量的环境卫生工作量。