润德选煤厂防止精煤带矸的对策

2021-06-16邹兆伟綦守生

邹兆伟,綦守生

(1.黑龙江技师学院;2.黑龙江省鸡西市润德选煤厂,黑龙江 鸡西 158100)

1 问题提出

重介旋流器选煤由于分选效率高,分选密度调节范围宽且有利于实现自动化控制,因此在选煤行业中得到了广泛应用。鸡西市恒山区润德选煤厂,年入洗原煤120 万t,采用无压给料三产品重介旋流器分选+浮选工艺流程。主选设备采用国华科技生产的3GHMC1900/700三产品重介质旋流器,处理能力210~310 t/h,入料泵型号250ZJ-I-A96,流量850 m3/h,扬程45 m。该厂原料煤来源于3个矿层,地面存储,混合入洗,原煤灰分在31%~42%之间,精煤灰分在9.5%~10.5%时,理论回收率在37%~48%之间,分选密度δ±0.1含量大于40%,属于极难选煤。该厂在洗选加工过程中,时常出现精煤带矸问题。

2 理论分析

无压给料三产品重介旋流器精煤带矸是生产过程中常见的问题。原因是多方面的,研究和实践表明,影响重介旋流器分选效果的主要因素有旋流器结构、原料煤性质和人工操作经验等。因设备的结构参数如入料口、底流口、安装倾角等基本固定,故对原料煤因素和操作因素进行分析。

2.1 原料煤因素

2.1.1 原煤可选性的影响

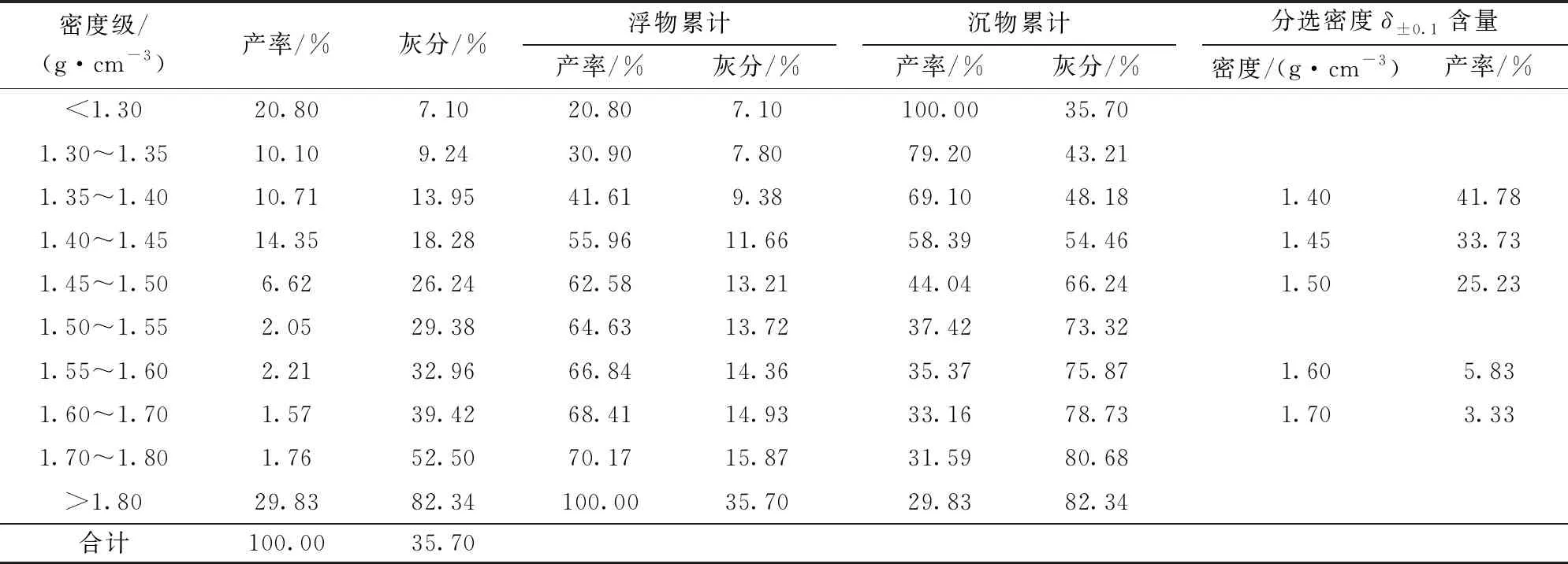

原煤性质的变化是影响重介旋流器分选效果的主要因素。该厂原料煤来源于3个矿层,原煤可选性差异较大,相同密度级的灰分差别也是很大。当精煤质量要求相同时,因分选密度不同,那么重介质悬浮液密度也不同,要想用相同的重介质悬浮液分选,只有对原料煤采取分组入选、轮换洗选和混合入选方式。原煤浮沉试验结果见表1。

表1 润德选煤厂50~0.5 mm级原料煤混合后浮沉试验综合

2.1.2 粒度组成的影响

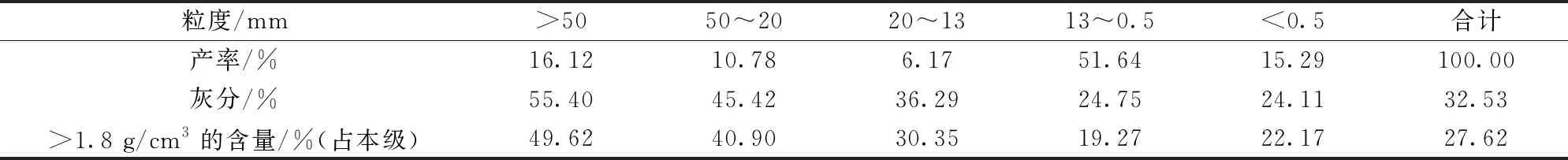

可能偏差E值越小,分选效果越好。对于重介选煤来说,可能偏差值随入选原煤粒度的减小而增大,随分选密度的提高而提高。该厂入选原煤含矸量较大,且含有高密度的片状页岩成分;原煤粒度组成呈减小趋势,在分选过程中容易进入精煤产品中造成污染。从表2中可知,该厂原料煤随着粒度的减小,高密度物含量在逐步减少,但粒度在13~0.5 mm和小于0.5 mm时高密度物含量比较相近,分别为24.75%和24.11%,这部分高密度物在旋流器分选中极易泥化混入精煤中,造成实际精煤带矸率上升,影响精煤质量。

表2 润德选煤厂原料煤中各粒度级和大于1.8 g/cm3密度级组成

2.2 操作因素

2.2.1 悬浮液密度的影响

合适的悬浮液密度是实现精煤、中煤和矸石有效分选的先决条件。悬浮液分选密度值确定后,保持循环悬浮液密度的稳定是保证选煤质量稳定的关键。由于悬浮液的密度影响实际分选密度,在原煤质量稳定的前提下,为使精煤产品质量稳定,必须保持实际分选密度的稳定,因此悬浮液密度必须稳定,波动范围越小越好,该厂悬浮液密度的波动范围正常水平在±0.01 g/cm3。如果密度选择过高,就会使重产物矸石混入精煤中,造成精煤灰分过高。所以要根据煤质情况确定产品合适的分选密度,并保持悬浮液的稳定。该厂在生产中平均分选密度控制在1.435 g/cm3,因其原料煤来源于3个矿层,原煤可选性差异较大,相同密度级灰分差异也较大。如采取大于1.435 g/cm3的分选密度值,易使矸石混入精煤中,造成精煤带矸。

2.2.2 悬浮液的粘度及煤泥含量影响

悬浮液的粘度随着固体体积浓度的增大而上升,当浓度超过40%时,悬浮液太稠密极不利于分选。对于重介选煤来说,可通过增加一定的煤泥量来提高悬浮液的稳定性,但是当煤泥量过高时,悬浮液的粘度增大,旋流器内的切向速度梯度会减弱,底流和工作悬浮液的密度基本接近,悬浮液分层作用减弱。研究与实践均表明,煤泥量对细颗粒的分选效果影响很大,当煤泥量超过55%时,1~0.5 mm部分粒度级物料的分选效果就会变差,分选精度将恶化,因此煤泥量应根据不同的粒度级控制在一定范围内。该厂在生产过程中悬浮液煤泥量一般控制在45%~50%之间,由于该厂小于0.5 mm粒度级高密度物含量为24.11%,这部分细粒级高密度物在分选中极易泥化,增加了悬浮液的粘度致使分选精度降低,造成精煤灰分增高。

2.2.3 重介旋流器入料压力

重悬浮液和矿粒切向速度的大小与入料压力有关。入料压力的变化会给分选效果带来显著的影响,随着入料压力的增加,旋流器内离心力场加强,悬浮液的等密度曲面形成较快,颗粒的定位较快,所以分选较为彻底。当入料泵叶轮磨损严重,或有杂物进入合格介质桶造成入料泵局部堵塞或入料管中有堵塞现象时,就会造成入料压力不足。入料压力偏低时,悬浮液在旋流器内形成的空气柱达不到一定的负压,难以在有效的时间内形成等密度曲面,外旋流的上升加速度偏小,上升力不足,从而会造成矸石和中煤不能全部进入旋流器二段,部分从精煤排料口排出,导致分选效果差,产生精煤带矸现象。润德选煤厂所使用的3GHMC1900/700三产品重介质旋流器入料压力约为0.28 MPa。由于该厂辅助设备如入料泵使用过久,叶轮磨损严重或入料管局部堵塞或管道有跑、滴、漏的地方等,无形中降低了旋流器的入料压力,致使旋流器无法正常工作,降低了分选效果,产生了精煤夹带矸石,精煤灰分增高等不良现象。

3 制定对策

根据理论分析,并结合润德选煤厂生产实际,为防止无压给料三产品重介质旋流器在生产过程中精煤带矸,制定了“四稳一保证”措施。

(1)稳定处理量,防止超载运行。过大的处理量将降低旋流器分选精度,并出现堵、冒现象,造成精煤带矸。

(2)稳定旋流器入料压力。入料压力过大,离心力场加强,悬浮液等密度面形成较快,颗粒定位较快,分选彻底;入料压力过小,矸石在一段旋流器向上的推力不够,就会造成矸石滞留在旋流器筒体下部,落入溢流口,混入精煤,造成精煤带矸。

(3)稳定原料煤性质。采取均匀混合入选,原煤入料粒度要小于50 mm,清除入料杂物,尤其是铁器和木屑,防止堵塞旋流器分料箱、管道等,旋流器底料口堵塞会直接导致精煤带矸。

(4)稳定悬浮液密度。通过增加一定的煤泥量来提高悬浮液的稳定性,改善分选效果,降低精煤带矸量。

(5)保证原煤充分润湿,消除结团现象,使原煤松散后再进入重介旋流器分选。

4 对策实施及效果

4.1 对策实施

根据“四稳一保证”措施,确定了该厂在生产过程中防止精煤带矸的具体操作方案。

(1)在原煤输入胶带上安装电子皮带称计量装置,时时在线计量,控制进入旋流器的入选量在一个稳定范围内,防止超载。

(2)根据介质总循环量合理选择入料泵,经常检查旋流器各连接段尤其是入料口、出料口、二段入料口以及入料管,防止出现堵塞、物料流通不畅的情况。

(3)采取均匀混合入选,稳定原料煤性质。

(4)通过适当增加煤泥量来提高悬浮液的稳定性,改善分选效果,降低精煤带矸量。

(5)在旋流器入料漏斗中设置一分散罩或在旋流器一段增设旋向一致的合格介质环形润湿管,起到预分选和提前润湿作用,相当于增加了一段筒体长度,有效防止精煤带矸。

4.2 实施效果

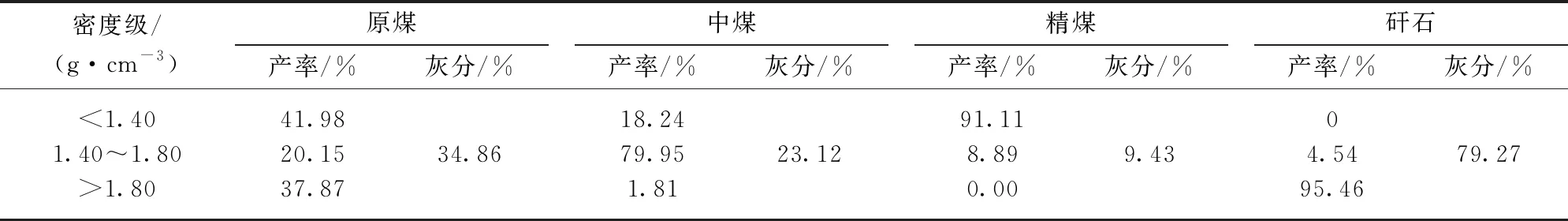

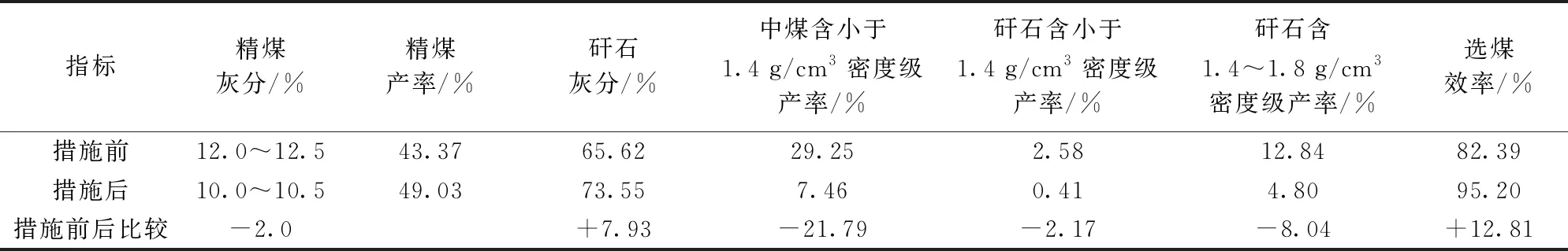

润德选煤厂在生产中严格遵守“四稳一保证”措施,最终取得了精煤带矸为零,矸石中精煤损失为零的效果,同时提高了分选精度指标。见表3、表4。

表3 润德选煤厂三产品重介旋流器生产结果

表4 采取措施前、后主要分选精度指标对比

从表3中可以看出,在1.40~1.80 g/cm3密度级中,在原煤产率20.15%、灰分34.86%的情况下,分选后中煤、精煤产率分别为79.95%、8.89%,灰分分别为23.12%、9.43%。在小于1.40 g/cm3密度级产率41.96%的情况下,分选后中煤和精煤回收率分别为18.24%、91.11%,且灰分为零,生产效果良好。

从表4中可看到,选煤效率在采取措施前、后对比中,分别为82.39%和95.20%,提高了12.81%的回收率,为企业创造了良好的经济效益。

5 结 语

在实际生产中,不同选煤厂的原料煤煤质情况和无压给料三产品重介旋流器的操作各有不同,造成精煤带矸问题的原因也千差万别,但只要对原料煤性质和设备操作因素进行深入分析,就能找到问题的症结所在,对症下药制定对策,精煤带矸问题迎刃而解。