工况温度下W 形金属封严环性能的定量化研究

2021-06-15黄显博丁相玉

黄显博,丁相玉

(南昌航空大学 飞行器工程学院,南昌 330063)

0 引言

随着航空发动机的工作温度越来越高,现有密封产品如O 形环、U 形环、C 形环和Ω 形环等[1-2]越来越不能满足需要,研究者们提出了一种新形封严环−W 形金属封严环,该封严环具有壁薄、变形大、设计精密等优良性能。

为了掌握W 形金属封严环的先进技术,诸多学者进行了研究。陈希[3]利用有限元软件对其性能进行模拟分析,并计算了其在常温工况下工作时的气体泄漏率,为设计封严环提供一定的理论依据及准则。顾伯勤等[4]利用多种数学模型,对各种不同模型的泄漏量影响因素进行了研究。索双富等[5]研究了影响封严环轴向刚度的参数,得出W 形封严环在多层结构补偿能力更强。邢敏杰等[6]确定泄漏量与接触力以及表面形状的关系,并设计了W 形封严环的高温试验台。王晨希等[7]通过正交试验分析了W 形封严环结构参数对其回弹性能以及泄漏性能的影响规律。Gregory More 等[8]分析了高温下应力对W 形封严环性能的影响,主要包括回弹性能以及应力分布。尹文锋[9]对航空发动机多W 形金属封严环进行了强度分析及疲劳寿命预测。N.Sarawate 等[10]模拟了燃气轮机中W 形封严环工况,对W 形封严环的泄漏量进行了测量。陈京名[11]利用有限元软件模拟分析了封严环封严性能的影响因素。李伟平等[12-13]研究了封严环泄漏量的预测方法以及结构优化设计。杨玉清[14]在温度对封严环密封性能的影响研究中,同样得出了随着温度的升高封严环密封性能减小的结论。上述研究的不足之处在于,仅对封严环的性能进行了定性分析,缺乏对其性能的定量分析。因此,为了更加深入了解W 形封严环性能与其结构参数和工作温度之间的关系,本研究依次从封严环壁厚、外径、波谷半径和工作温度对其性能的影响开展研究。

目前,对W 形金属封严环性能与结构参数间关系的定量化研究较少,同时考虑实际温度工况的研究更是寥寥无几。本研究选取工作温度、封严环壁厚、波谷半径以及外径为参数,使用有限元软件对不同结构的W 形金属封严环进行有限元仿真计算,通过对仿真数据进行拟合,得出封严环结构参数、工况与其刚度定量关系表达式,同时以平行圆板数学模型为基础推导出泄漏量定量表达式,最后通过试验来验证所拟合和推导出公式的正确性。

1 有限元仿真计算

1.1 材料属性

封严环材料为沉淀强化镍基高温合金GH4169,其工作温度可达650 ℃以上,在高温下仍可保证较高强度。经热处理后的GH4169 力学性能见表1。

表1 GH4169 力学性能Table 1 Mechanical properties of GH4169

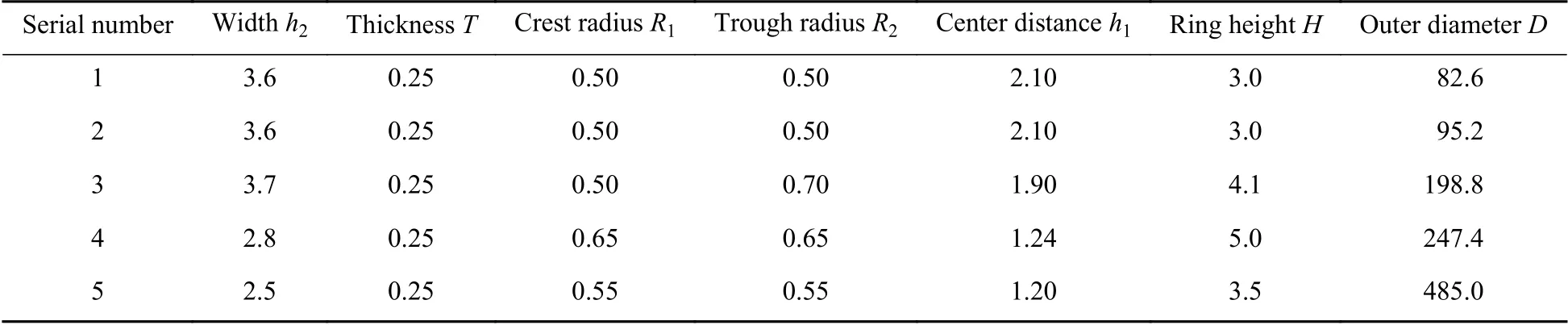

W 形金属封严环的截面示意图见图1,外形呈波浪状,是一种轴对称的薄壁环状构件。表2为5 种封严环外径D、波峰波谷半径R1/R2、中心距h1以及环高H等结构尺寸,具有一定的代表性。

图1 W 形封严环截面示意图Fig.1 Cross section diagram of W-shaped sealing ring

表2 封严环的主要结构尺寸Table 2 Main structural dimensions of sealing ring mm

1.2 建立模型

W 形金属封严环具有轴对称的特征,工况下受到的载荷以及边界条件关于中心轴对称;因此,为了提高计算效率以及减少问题的复杂程度和计算难度,将封严环进行如下简化:材料为各向同性,没有材料缺陷,不存在残余应力[11];W 形封严环在成型过程中薄壁厚度均匀。

1)单元类型与网格划分。将网格的单元类型选择为CAX4R 型,一种四节点双线性轴对称四边形减缩积分单元,采用降阶积分进行求解[11]。本研究对象为封严环,为兼顾计算效率和求解精度,故所选取的法兰盘网格尺寸应稍大于封严环,最终确定法兰盘的网格尺寸为0.010 mm,封严环的网格尺寸为0.005 mm,网格划分及在该网格尺寸下的计算结果如图2 所示。

2)加载与结果处理。下法兰盘完全固定,上法兰盘对封严环施加轴向载荷,分析方式采用完全牛顿法。封严环所受最大工作应力和与法兰盘间的接触法向力云图如图2 所示。

3)AR与营销广告设计的结合,可以把相关旅游产品植入AR数据中,方便游客实现一站式服务的体验,把乐趣与营销转化更好地结合。

图2 网格划分及在该网格尺寸下的计算结果Fig.2 Mesh division and calculation results at this mesh size

通过改变封严环外径、壁厚、波谷半径等参数得到不同结构的封严环,依次对其在不同压缩量下进行仿真计算,得到不同结构尺寸下的封严环在不同压缩量工况下与法兰盘间的接触法向力数据。部分数据见表3。

表3 不同厚度的封严环在不同压缩量工况下的接触法向力Table 3 Contact normal force of seal rings with different thickness under different compression conditions

2 计算方法研究

使用有限元软件仿真得出在不同壁厚、不同外径以及不同波峰波谷半径下封严环与法兰盘间的刚度,通过MATLAB 的数值拟合工具得到刚度关于壁厚和外径的定量函数关系式;通过经典平行圆板数学泄露模型的推导找到工况下封严环泄漏量的计算方法。

2.1 刚度

根据式(1)可以计算出封严环刚度:

式中:F为接触法向力,X为压缩量。部分外径及壁厚下刚度如表4 所示。

表4 不同壁厚和外径下的封严环刚度Table 4 Stiffness of sealing ring with different wall thickness and outer diameter

在封严环的结构参数中,对刚度影响最大的因素为壁厚和外径。由文献[11]中刚度随壁厚以及外径变化曲线可知,封严环刚度与壁厚和外径呈多元非线性关系。初步选取二元多项式数学模型进行数值拟合,在以后的研究过程中将对其进行不断优化。选用MATLAB 中Curve Fitting 拟合工具箱,以决定系数R2为依据,进行二元非线性拟合。决定系数决定了因变量与自变量之间的相关程度,其值越大,相关程度越高。将仿真参数壁厚T和外径D作为自变量,刚度K为因变量,导入MATLAB 进行建模拟合。拟合响应面如图3 所示。

图3 响应面Fig.3 Three dimensional response plot

最终拟合出封严环刚度K关于壁厚T、外径D的多元非线性函数关系式:

2.2 泄漏量

根据封严环的真实工作情况,以平行圆板数学模型为基础推导封严环泄漏量定量化公式。平行圆板模型将流体介质通过封严点的泄漏简化为介质通过法兰盘与封严环间的间隙高度h,其值与材料表面粗糙度Ra以及压缩量有关。随着表面粗糙度以及压缩量的增加,间隙高度减小。初始压缩量为0 时,假设间隙高度值为法兰盘与封严环间的表面粗糙度Ra。封严环内外压力差为(p1−p2),由封严环与法兰盘接触面内端半径R1处流至接触面外端半径外径R2处的气体流动产生[4],如图4 所示。

图4 平行圆板数学模型Fig.4 Mathematical model of parallel circular plates

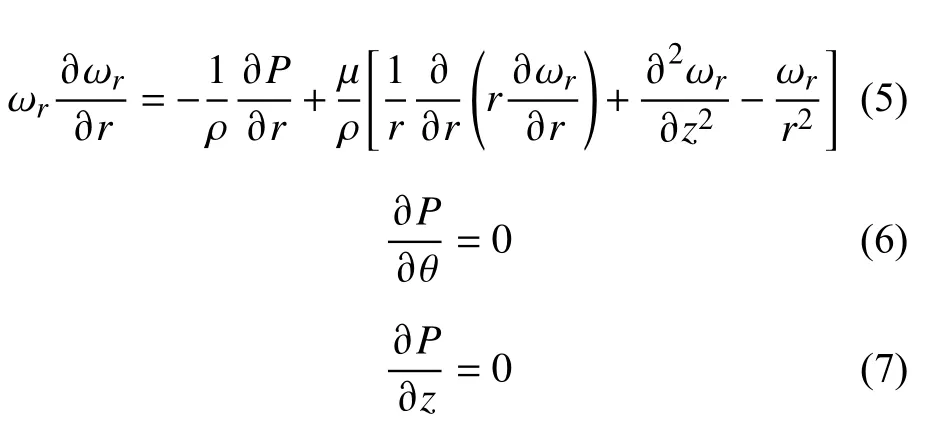

模型中轴对称问题有 ωθ=0,ωz=0,,且流动为稳定的不可压缩流体层流流动,则由连续性方程和纳维−斯托克斯方程得到:

由于两平行圆板间的间隙高度h比r1、r2以及流道长度 (r2−r1)小 得多,则可认为 ωr沿流动方向不变,即。压力P只是沿r方向上变化,得,且 ωr只是坐标z的函数,则有:

式(9)积分可得到:

由边界条件:当z=±h/2 时,ωr=0,得到C1=0,C2=−。代入式(10),可得到流速分布为:

可见流速沿间隙高度h呈抛物线分布。

流体流过环状间隙的泄漏量为:

将式(10)带入式(12),分离变量后积分,可得泄漏量的计算公式:

式中:h为法兰盘与封严环间的泄漏通道高度;μ为密封介质动力粘度,常温下其动力粘度为18.1 μPa•s,当温度升高到650 ℃时,动力粘度增大至33.1 μPa•s;P1、P2为封严环内外侧压力,R1、R2为封严环与法兰接触面的内径与外径。

3 试验验证

试验所需设备有封严环试验机、流量计、空压机。采用上压板固定,下压板施加载荷的方式,测量封严环轴向力随压缩量的变化曲线。表2 试件如图5 所示。

图5 5 种不同封严环试件Fig.5 Five different sealing ring specimens

通过定量数值拟合计算所得的刚度以及泄漏量与试验测得的刚度以及泄漏量进行对比分析,结果见图6 所示。

由图6a 可以看出,拟合计算刚度与试验刚度相近,最大误差出现在壁厚为0.3 mm 时,此时拟合刚度为6120 N/mm,试验刚度为5710 N/mm,其误差值为6.70%;由图6b 可知,当压缩量为0.4 mm时,拟合计算泄漏量为0.50 m3/h,试验泄漏量为0.53 m3/h,此时二者误差最大,为5.66%。

图6 拟合计算及试验测试数据的对比分析Fig.6 Comparative analysis of fitting calculation and tested data

当工况温度升高时,GH4169 合金分子间运动加快,易摆脱限制范围,表现为材料变软,弹性增大。文献[14]研究工况温度对封严环泄漏量的影响时,普遍以封严环与法兰盘间的接触应力表征封严环泄漏量与温度之间的关系。在相同压缩量下,随着工作温度的升高,封严环与法兰盘之间的接触应力减小,从而推断出工作温度越高封严环泄漏量越大的结论。按照文献[15]中的方法,本研究利用有限元软件对不同工况和压缩量下封严环与法兰盘的接触应力进行了仿真,仿真数据及其关系如图7 所示。从图7 中可以看出,在相同压缩量下,随着温度的升高,封严环与法兰盘之间的接触应力确实逐渐减小。

图7 接触应力与温度的关系Fig.7 Relationship between contact stress and temperature

但通过分析图6b 可知,公式计算得到的泄漏量和试验测量泄漏量的趋势一致:随着封严环工作温度的升高,封严环泄漏量减小。该结果与文献[14]中得出的封严环泄漏量随工作温度升高而增加的推论相矛盾。出现该矛盾的原因为:由于温度升高时,封严环金属材料GH4169 变软,材料中分子平均动能增大,更容易发生相对移动,导致分子间相互作用力降低,应力减小。因此,杨玉清[14]、陈京名[15]等以接触应力表征泄漏量时,接触应力减小属于所有金属材料随温度变化时的共同特点,由此推断封严环在高温下的泄漏量增加是不严谨的。经过深入研究发现,封严环在高温工况下泄漏量减小的主要原因在于密封流体介质的动力粘度随温度的变化不同。随着温度升高,液体的动力粘度减小,气体的动力粘度增大。从推导出的泄漏量计算方法可以看出,封严环工作时的泄漏量与所密封介质的动力粘度成反比。本文研究的金属封严环的密封介质为高温高压的气体,在高温工况下气体的动力粘度增大,从而导致封严环泄漏量减小。此前的研究均未充分考虑密封介质的动力粘度对封严环泄漏量的影响。

本研究以5 种不同结构的W 形金属封严环为研究对象,通过数值拟合和公式推导得出W 形金属封严环的刚度和泄漏量计算方法。由于结构的差异性,拟合出的定量表达式对某些W 形金属封严环的性能计算结果可能存在着较大误差,后续还需要进一步的改进和优化,得到普适性更好的计算方法。

4 结论

1)以多元最小二乘法原理为依据,利用MATLAB 以及MATHMATICS 软件进行多元拟合,初步得出封严环轴向刚度和最大Von-Mises 应力关于壁厚、外径、温度以及压缩量之间的函数关系式,并以平行圆板数学模型为基础推导出了封严环泄漏量公式,为封严环的正向设计打下基础。

2)通过高温工况试验对拟合出的W 形封严环刚度和泄漏量计算方法进行验证。结果表明:计算刚度与试验刚度最大误差为6.70%;计算泄漏量与试验泄漏量最大误差为5.66%。误差值均在10%以内,验证了公式的可用性。

3)不同工况温度下,封严环泄漏量的变化趋势与其密封流体介质有关。原因在于,不同的流体介质其动力粘度随温度的变化不同。随着温度升高,液体的动力粘度减小,气体的动力粘度增大。以气体为密封介质的工况下,当其他条件一致时W 形金属封严环泄漏量随着工况温度的升高而减小,试验数据也验证了该结论。