精细化麻纤维梳理针布的创新和实践

2021-06-15陈玉峰王守波

陈玉峰 王守波

(1.光山白鲨针布有限公司,河南信阳,465450;2.新余市纤致纺织品有限公司,江西新余,338000)

随着麻纤维的应用向细特纱线和轻薄面料织物方向发展,在棉纺系统上加工精细化麻纤维产品的量逐步增加。但是,由于目前麻纤维在精细化加工中,其开松、梳理没有专用的设备和器材,导致对麻纤维的开松和梳理不充分、纤维损伤大、落麻多、针布嵌杂、使用周期短等问题较为突出。另外,精细化后的麻纤维在棉纺系统中纺纱时,由于麻纤维性能与棉纤维相比有较大的差别,也对梳理针布提出了新的要求。因此,针对麻纤维特性,设计新型精细化麻纤维梳理针布十分必要。

1 在棉纺系统上纺麻纤维纱的思考

1.1 麻纤维在棉纺系统上的纺纱条件

麻纤维主要是经过韧皮脱胶而得到的纤维,常见的有苎麻、亚麻、汉麻、黄麻等。利用棉纺设备纺制麻纤维纱,具有流程短、效率高、质量好的特点。

精细化麻纤维是通过对麻纤维的开松、梳理,使粗、硬、长的麻纤维被开松、梳理成细、软、短的纤维,性能接近棉纤维,以便在棉纺系统上能够顺利纺纱[1]。

随市场需求和麻纤维短纺技术的发展,麻纤维精细化是发展趋势。目前,主要是将脱胶后亚麻、汉麻纤维的长麻或二粗、落麻等进行精细化(开松梳理)处理后,再在棉纺系统上进行纺纱。

1.2 精细化麻纤维处理的特点及存在问题

在精细化麻纤维处理中,采用的设备主要有刺辊开松机、罗拉梳理机、棉纺盖板梳理机等。精细化麻纤维的流程一般为脱胶长麻(或落麻)→刺辊开松除杂(多辊开松)→麻纤维精细化(罗拉与盖板梳理机组合或盖板梳理机)。

精细化后的麻纤维在棉纺系统上进一步加工成纱,一般流程为麻纤维或麻纤维与其他纤维混和→开清→梳理→精梳准备→精梳→并条→粗纱→细纱→络筒。

但是由于麻纤维粗、硬,目前主要针对棉纤维梳理的针布不能适应麻纤维的梳理。因此,合理设计梳理麻纤维的专用针布及梳理工艺,可减少对纤维损伤,提高清除杂质和麻粒效率,提高麻纤维精细化程度,是满足麻纤维在棉纺系统中纺制优质纱的关键。

2 精细化麻纤维开松梳理针布及工艺设计

2.1 开松针布

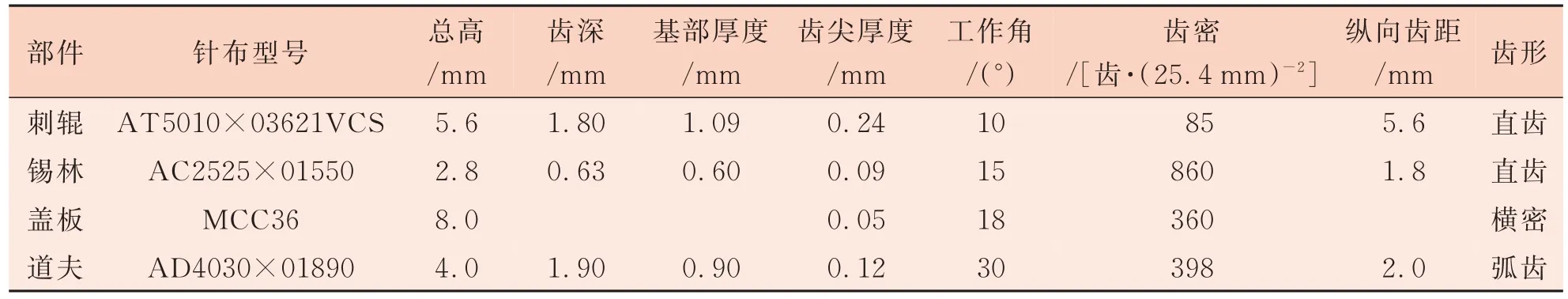

开松设备主要采用多个刺辊(一般为6个~18个)组合开松,开松后的麻纤维经养生后再进入梳理工序。开松针布要求能够承受大的打击力和摩擦力,将长麻打断,初步细化,排除杂质。现有的麻纤维开松针布多采用直齿形,常见的针布型号及规格见表1。由于开松针布在开松梳理中冲击力大,致使针布损伤快,不耐用,嵌杂多,同时纤维损伤程度大,短绒率高。

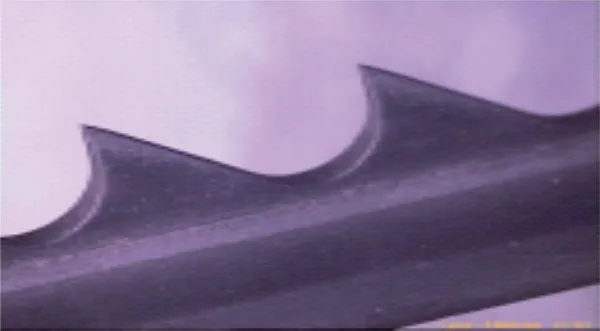

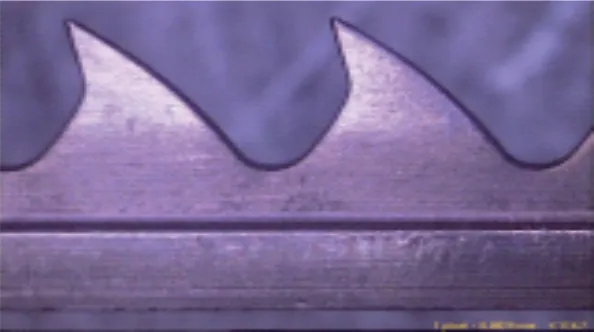

为了提高开松质量,降低纤维损伤,减少嵌杂,延长针布使用寿命,在新型开松刺辊针布设计时采取以下措施:将原来的直齿形改为弧齿形,如图1、图2所示,以减少嵌杂;降低齿尖厚度,提高锋利度;降低总高,提高抗轧能力,延长使用寿命;齿密增加,提高分梳能力;缩小齿深,提高纤维转移率,减少嵌杂;扩大纵向齿距,以减少纵向打击损伤纤维;齿尖硬度在900 HV以上,延长使用寿命;加大工作角,提高穿刺能力;增加负底角,减少嵌杂;配置时根据开松刺辊的数量,逐渐加密齿密,逐步降低总高,逐步加大角度,实现对麻纤维的渐进开松,减少纤维损伤,提高分裂度和开松除杂效果,延长针布使用寿命。

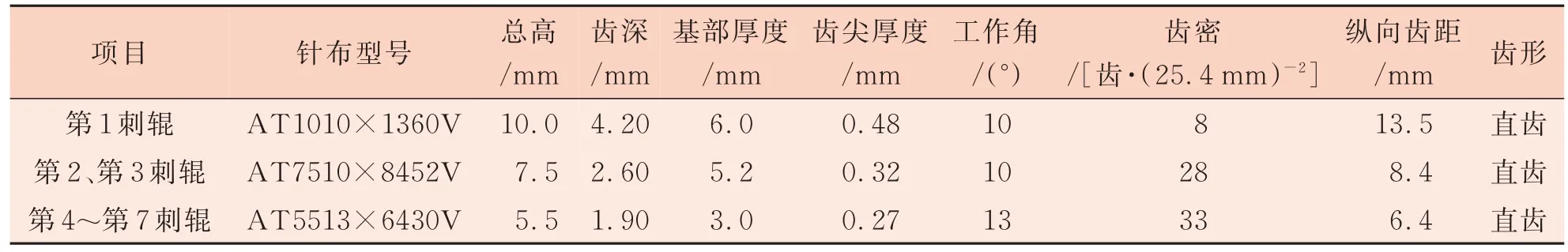

表1 常用多节刺辊开松针布规格

图1 传统直齿形

图2 新型弧齿形

2.2 精细化麻纤维的梳理针布

2.2.1 精细化麻纤维的梳理要求及存在问题

麻纤维精细化梳理时应注意的是:减少纤维损伤,提高开松度,充分排除杂质、粗纤维和短纤维,降低麻粒。其设备目前借用毛纺的罗拉梳理机、梳棉机等设备进行组合改造,流程配置为双联或多联。典型流程为原麻→罗拉梳理机→梳棉机→成包,或原麻→梳棉机→梳棉机→成包。

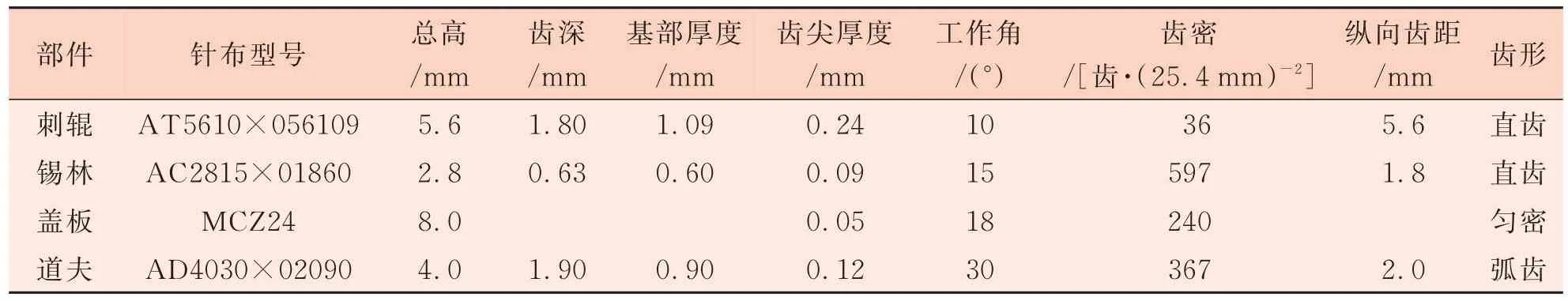

现有麻纤维梳理的罗拉梳理机和梳棉机的配置针布规格分别见表2和表3。

为了提高麻纤维的可纺性,提高麻纤维分裂度和柔软度是其精细化的关键。在精细化的开松梳理中,麻纤维在锡林、道夫、转移辊、工作辊以及弹性盖板之间反复梳理转移,工艺纤维的分裂度不断提高,柔软性改善,但其短绒明显增加,一般麻短绒的比例可以占到35%以上,极大地降低了纤维的可纺性。

麻纤维在开松梳理前的养生工序,就是给麻纤维喷洒油、水混合液,并使其堆放一段时间,让油、水混合液均匀渗透到纤维内部。养生后的麻纤维在梳理时,由于回潮率偏大,油剂使纤维与针齿间的黏性增大,加之皂垢物较多,增加了纤维间及纤维与针齿间的黏附力,使纤维转移不良,容易缠绕针布。现有的锡林、刺辊针布,针齿的总高高,针齿的工作深度深,进一步加重了纤维缠绕,增加了纤维损伤。盖板针布齿密较稀,控制纤维能力弱,大秸秆、麻粒、硬条嵌入其中,影响分梳效果。另外,由于麻纤维粗、硬,强度高,易使针齿尖端及针齿工作面棱边发生磨蚀,使针齿锋利度、平整度、光洁度不断下降,影响分梳效果。

2.2.2 精细化麻纤维的新型梳理针布设计

根据麻纤维精细化梳理的特点,减少针布缠挂、绕花,提高转移效果,减少纤维损伤,加大麻粒和硬丝的排除,延长针布使用寿命,是设计的关键[2]。刺辊针布设计采用降低总高和齿深、提高齿尖硬度、增加齿密、加大工作角的措施,齿形多采用弧齿形或者驼峰齿形,达到充分开松、减少嵌杂、提高分梳穿刺和转移能力的目的;锡林针布设计采取总高矮、齿深浅、齿密密、齿尖薄且硬度高的措施,齿形多采用直齿形或者驼峰齿形,达到提高穿刺、梳理、转移能力和减少纤维损伤的目的;道夫针布设计采取增加总高(增加疏导气流)和齿深(纤维容量增大)、适度减少齿密(便于转移)、降低齿尖厚度且为直齿形(提高转移能力)的措施,工作角采用30°~35°;在罗拉梳理中,工作辊、转移辊的针布均采取加大工作角(30°~35°),以提高转移能力,减少缠绕。在盖板梳理中,弹性活动盖板针布采用降低总高、增大工作角和齿密、选用弯膝针形等措施,以提高梳理效果,减少嵌杂。

2.3 精细化麻纤维纺纱的新型梳理针布设计

2.3.1 梳理特点及存在问题

精细化麻纤维在棉纺系统上纺纱,多采用与其他纤维混纺。在麻纤维与其他纤维混纺的梳理过程中,由于针布的适纺兼容性差,容易造成梳理不充分、并丝多、纤维损伤大、短绒高、麻粒多、针布寿命短等问题。其梳理针布配置一般借用纺化纤针布配置,常见针布型号及规格见表4。

表2 现有罗拉梳理机配置针布规格

表3 现有梳棉机配置针布规格

表4 精细化麻纤维混纺时梳棉机针布配置规格

2.3.2 新型梳理针布设计

纺制麻纤维混纺纱时,梳棉机针布配置主要以兼顾各种纤维性能为前提,减少生产中的缠、黏、挂、绕现象,提高纤维的伸直平行度,去除麻粒、短纤维,控制短纤维增长率,满足成纱质量的要求。故对表4中的针齿进行改进设计。

刺辊针布型号AT 5005×03621VCS,加大齿密到100齿/(25.4 mm)2~120齿/(25.4 mm)2,提高预梳理,减少嵌杂;齿尖厚度降低到0.17 mm,减少纤维损伤。锡林针布型号AC1840×01640,总高降低到1.6 mm~1.8 mm,齿深降低到0.35 mm,以提高转移率;齿密增加到1 008齿/(25.4 mm)2,以改善梳理效果;提高针齿光洁度以减少摩擦因数;针尖厚度降低到0.35 mm,以提高穿刺能力、减少纤维损伤;提高齿尖硬度,增加耐磨度;异形齿顶增加托持纤维能力,使其不易沉入齿底而利于梳理[3]。道夫针布型号AD4230×01890,总高增加到4.2 mm,利于气流下泄;齿深加深到2.1 mm~2.3 mm,增加容纤量,提高转移率,齿尖硬度在780 HV以上,齿形采用直齿形。活动盖板型号MCH45~MCH55,采取总高减低到7.1 mm~7.5 mm,以提高抗轧效果,延长针布使用寿命;齿密横向加密到450齿/(25.4 mm)2~550齿/(25.4 mm)2,以增加拦截梳理;工作角增大到76°,提高释放纤维能力,降低落棉等措施。固定盖板采用浅齿深(0.35 mm)、小角度、高齿密[260齿/(25.4 mm)2~760齿/(25.4 mm)2]等措施,减少嵌杂,利于梳理质量的提升。

2.4 精细化麻纤维的新型精梳针布设计

2.4.1 棉纺精梳针布的特点及存在问题

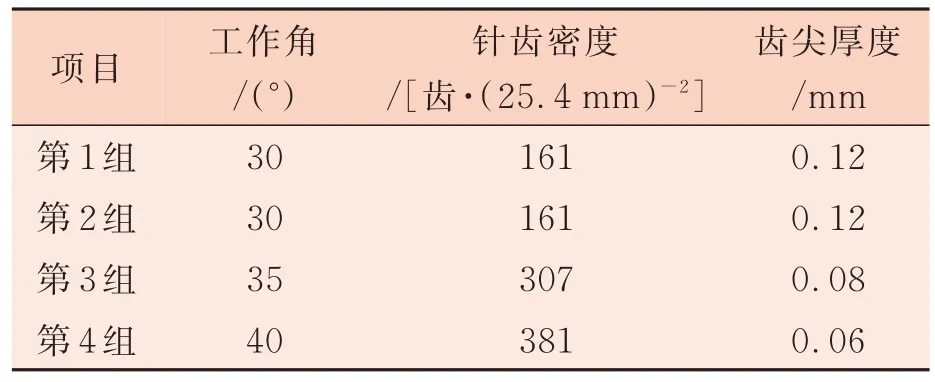

针对麻纤维长度差异大、纤维粗硬、强度高、抱合性差等特点,在麻纤维精梳中,锡林、顶梳的针齿设计要求:减少纤维损伤,排除掉较粗及较短的麻纤维和麻粒,防止生产过程中嵌杂、缠绕。目前常用的针布配置重点是充分去除麻粒和短纤维,满足粗特纱的纺纱需求。在现有精梳锡林4组针布配置中,针齿梳理点一般在1.4万齿~2.1万齿;顶梳针排的密度一般为21针/cm。主要规格见表5。但这种配置对纤维损伤多,穿刺和拦截能力差,造成精梳落麻高、纤维分离不够、纤维网易断等问题。

表5 精细化麻纤维纺精梳锡林针布配置规格

2.4.2 新型精梳锡林、顶梳的针布设计

新设计的精梳锡林针布齿密适当提高,总梳理点达1.8万齿~2.2万齿,针齿工作角35°~50°。针齿具有强度和弹性高、针尖锋利度高的特点;大齿深可增加容纤量,使纤维能够沉入齿隙中实现透梳;小角度、大齿顶减少对纤维的损伤;齿体光洁度高,以降低棉结、杂质和短绒,薄齿尖、横向密,可提高横向拦截梳理、清除短绒的能力。

新设计的顶梳针布齿密增加到26针/cm,齿尖厚度不大于0.06 mm,齿宽0.25 mm,硬度在800 HV以上,粗糙度0.06μm,可提高针齿的穿刺能力和自洁能力。

3 精细化麻纤维梳理针布应用实例

3.1 新型针布在汉麻开松梳理中的应用效果

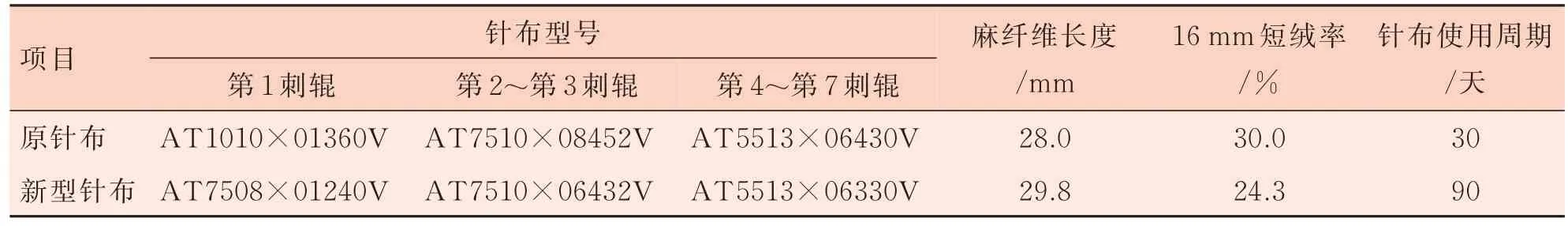

清梳联开松七辊联开设备,对养生后的汉麻长麻进行开松,再经梳棉机梳理。采用原针布配置时,开松后的纤维并丝多、长度短、麻粒多,针布使用周期短[4]。采用新型的矮齿、浅齿、密齿配置方案,质量得到了明显的提升,具体梳理效果见表6。

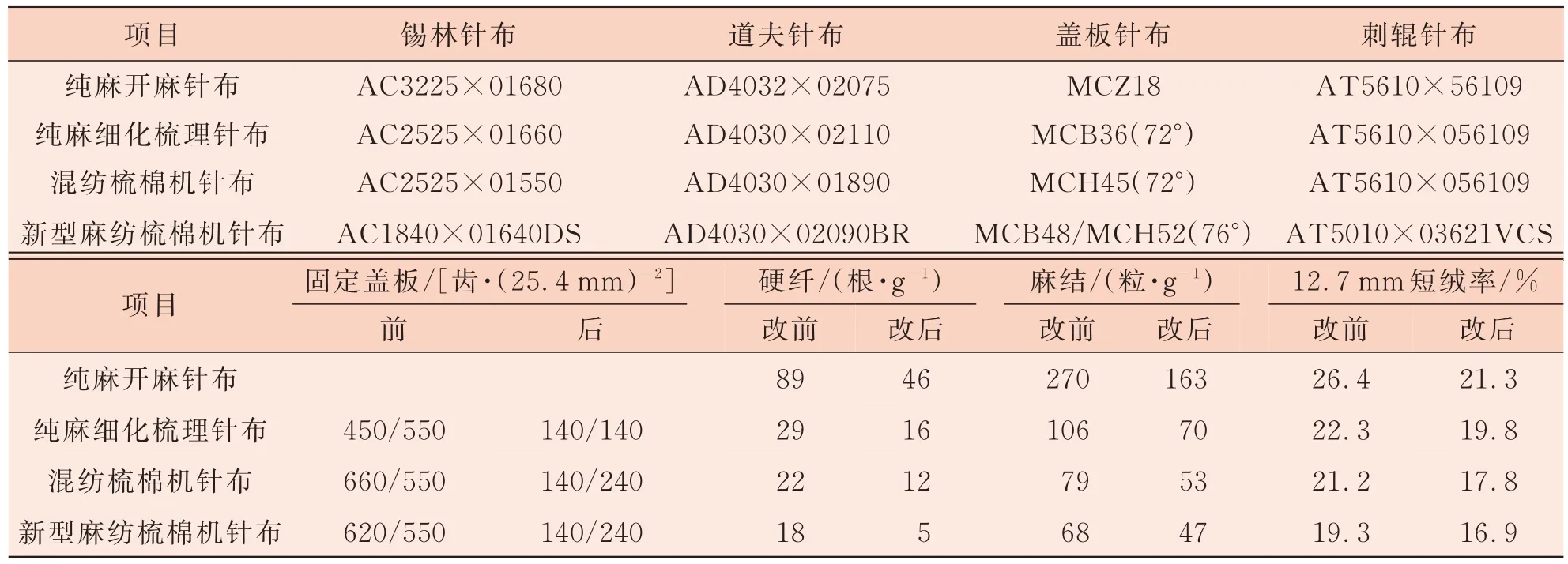

3.2 新型针布在亚麻开松梳理中的应用效果

精细化亚麻加工中,更换新型针布规格以及更换针布前后的开松、梳理效果见表7。由表7可以看出,采用矮、浅、尖、薄、密、小的针齿规格设计的新型麻纤维开松、梳理针布,可有效提高穿刺能力,增强纤维分梳,加强纤维转移,提高梳理效果。

3.3 新型精梳针布在亚麻混纺纱中的应用

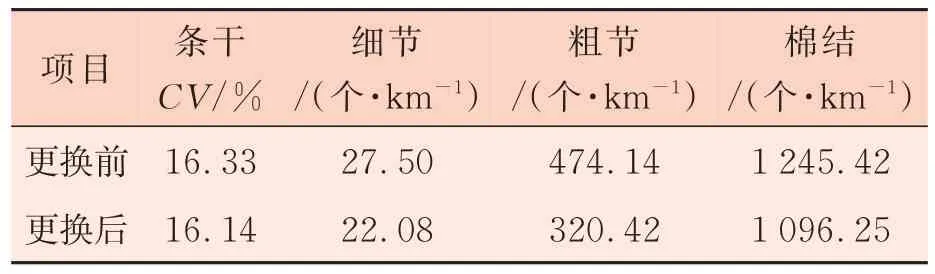

采用包混,生产精梳棉/亚麻70/30 9.7 tex集聚纱时,采用CJ40型精梳机,速度280钳次/min;落棉率(9±0.5)%,精梳条定量(22±0.5)g/5 m;原锡林针布总梳理点1.6万齿,工角度最大为40°,顶梳针密26针/cm,齿尖厚度0.06 mm;更换为新型针布,锡林针布配置总梳理点2.1万齿,工角度最大为45°,顶梳针密28针/cm,齿尖厚度0.04 mm。更换针布后,成纱质量得到了明显提升,试验结果见表8。

表6 更换针布前后梳理效果对比

表7 亚麻纤维更换开松梳理针布规格及更换针布前后梳理效果对比

表8 更换针布前后成纱质量对比

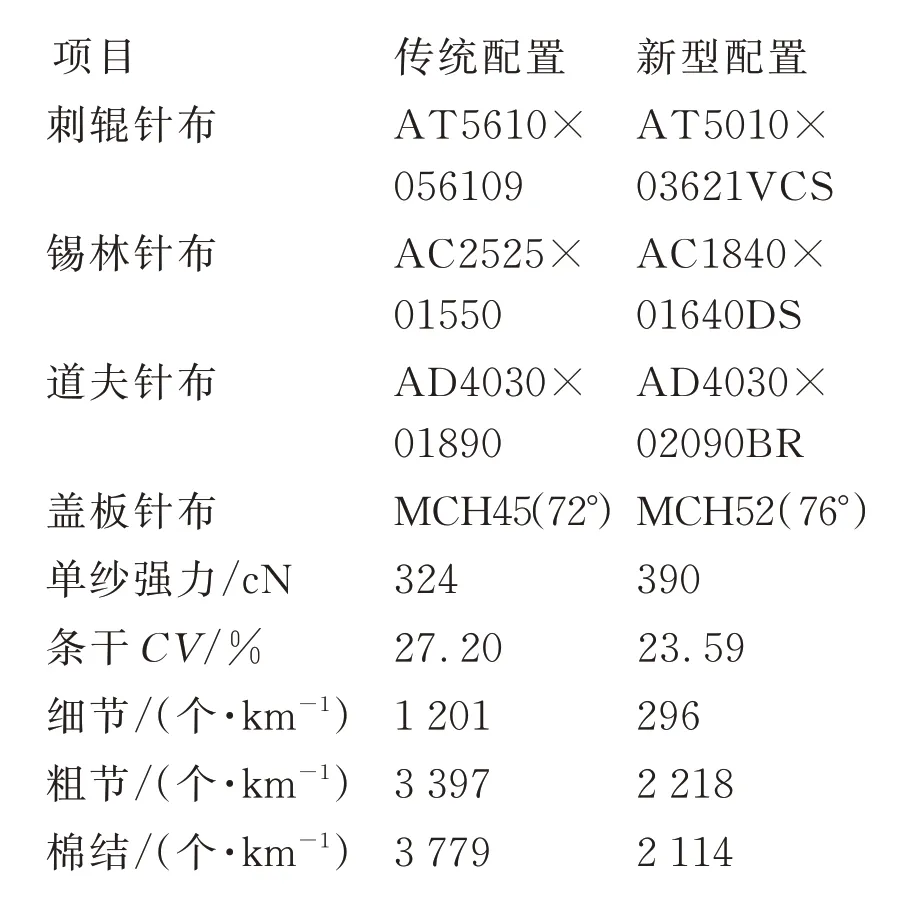

3.4 新型针布在汉麻混纺纱中的应用

采用包混,生产汉麻/棉55/45 27.8 tex集聚纱时,采用FA 224型梳棉机,更换针布前后的针布配置及成纱质量对比如下。

由对比数据可以看出,采用新型针布后显著改善了成纱质量。

4 结语

本研究对麻纤维的开松、梳理针布进行了设计,通过改进几何尺寸、提高硬度,改善了麻纤维在梳理中的转移率,提高了针齿对纤维层的穿刺能力等。对新型梳理针布进行了上机对比试验,取得了较好的梳理效果。实践证明,新型梳理针布能够解决麻纤维梳理中短绒高、麻粒多等问题,实现了麻纺梳理质量的提升。