芯层黏合纺成纱强力调控机理及织物性能研究

2021-06-15蒋慧敏刘可帅

蒋慧敏 许 多 范 航 刘可帅

(武汉纺织大学,湖北武汉430200)

环锭纺纱技术因其原料适应性强、生产品种范围广而被广泛应用,但也存在纱线毛羽过多、强力不足、捻缩过大等弊病[1]。针对这些问题,新型纺纱技术发展迅速,已在纱线强力提高以及毛羽降低等方面获得显著效果,例如集聚纺、赛络纺、柔洁纺、多重集聚纺等,这些方法都是使用物理方法来调控纱线结构,改变纤维排列紧度与结构来提高强力、改善毛羽。

黏合剂作为增强剂在纺纱领域已经有几十年的研究[2]。例如在上浆过程中,通过纤维与黏合剂的结合,提高纱线的强力与耐磨性能,但是上浆增加了生产工序,并且表面固化的黏合剂容易在后道工序中脱落而丧失其功能[3]。另外,黏合纺[4]通过黏合剂的浸润或加入具有黏合作用的纤维促使纤维间相互黏合,从而取代环锭纺中加捻的环节,因而成纱无捻回结构且具有一定强力,但是成纱强力不及环锭纺,织造较为困难。近几年,一些研究员将化学黏合工艺与环锭纺纱技术相结合,利用化学黏合增加纤维间的径向抱合力以提高纱线断裂强力,这种纺纱新方法逐渐受到企业与工厂的关注。

因此,针对纱线表层黏合牢度低、织物手感僵硬的问题,本研究建立了芯层黏合纺纱方法,采取短纤维抱合压实固化黏合剂于芯层表面,通过短纤维与芯纱层间黏合以改善成纱强力的同时保持纱线良好的手感。并进一步实施了多组对比试验,对比探究影响芯层黏合纺纱线性能的因素,为高品质纱线的生产工艺和结构优化提供参考。

1 纺纱方法建立及成纱预测

1.1 纺纱方法建立

为实现黏合剂在芯层长丝表面的精确控制,满足短纤维包覆长丝具有内外层黏连结合功能,本研究在长丝喂入前钳口前,通过微量注射泵在其表面给液形成流动的黏合溶液层。如图1所示,在环锭细纱机上加装黏合剂注入轮,芯纱穿过注入轮中间的缝隙后进入前钳口,注射泵的针头嵌入注入轮内部间隙中,针尖和芯纱之间的间距保持为1 mm。粗纱退绕经牵伸喂入前钳口,且黏合芯纱位于须条正中间。为解决黏合剂过分浸润、涂覆不匀等问题,注入轮两侧用塑料圆环进行固定,中部为海绵圆环,通过对长丝的握持将黏合剂均匀浸润到长丝表面;同时渗出的黏合剂会被注入轮内部海绵所吸收,防止黏合剂的滴落或溢出干扰粗纱须条的正常牵伸。

1.2 成纱关键机制分析

图1 芯层黏合纺示意图

芯层黏合纺实质上是短纤维环锭包芯携黏合剂的长丝,浸润黏合剂的长丝沿着注入轮输送到前罗拉钳口,与前罗拉输出的须条汇聚并进行加捻,须条内的短纤维发生转移并相互抱合形成连续的纱线。芯层黏合纺中黏合剂在短纤维、长丝间的黏合结点是成纱时的关键机制之一,因此需确保长丝出前钳口时位于纱条加捻三角区中心位置[5],实现短纤维沿长丝表面包裹转移,防止长丝出现偏心以致黏合剂固化位置偏移造成成纱拉伸应力分布不匀。

同时,芯层黏合纺中黏合剂质量分数、给液速率和短纤维的抱合紧度是成纱质量的关键因素。黏合剂的质量分数决定了长丝表面溶液黏度,过小的质量分数难以有效提供黏合强力;过大的质量分数则限制了黏合剂的流动;给液速率影响长丝表面携液量,较小的给液速率难以使黏合剂在长丝表面均匀附着,较大的给液速率易导致黏合剂溢出;而抱合紧度则形成了黏合剂的固化,低捻度的抱合易造成黏合剂固化缓慢,高捻度的抱合挤压黏合剂流动致其向外层渗透。更进一步,长丝上未固化的黏合剂随着短纤维的转移而向短纤层渗透,与此同时在外层包覆的短纤维抱合压实下形成固化,将芯层长丝与外层短纤维固化黏合,消除短纤在拉伸中沿长丝表面滑脱的现象,从而建立了芯层黏合纺纱模型。

1.3 固化压实模型建立及成纱性能预测

在纤维加捻卷绕成纱过程中,黏合剂流动过程可以等效为黏合剂在多孔介质中的流动过程。根据Darcy定律,黏合剂芯层流动的过程具体定律表达式如下[6]13⁃14。

式中:v是黏合剂流动速度,k为棉纤维的渗透率,∇pr为包覆纤维内黏合剂的压力梯度数值,μ是黏合剂黏度。

黏合剂在芯层和皮层之间的固化,可以根据材料体系进行表示,具体的表达式如下[6]11。

式中:g(T)表示黏合剂反应特征,(fβ)表示已反应的黏合剂基体。

根据公式可得质量分数和黏度呈正相关关系。因此,随着质量分数的增加,纱线内部纤维转移应提高,有效捕捉和紧密缠绕纱条外露毛羽,纱线强力逐渐增加,毛羽减少。

2 芯层黏合纺的试验方案设计

2.1 芯层黏合纺成纱强力影响因素

由于芯层黏合纺在短纤维、长丝与黏合剂结合过程中出现黏合剂过分渗透、涂覆不匀等情况,会导致外层短纤维与内层芯纱间未能达到很好的固化黏合,因此针对黏合剂质量分数、给液速率和纤维压实捻度3个因素进行研究。

在DSSp⁃01型多功能细纱机上,加装给液喂入装置,并选取同锭分别纺制纱线,每锭纺制5组管纱。其中主要工艺参数:锭速8 000 r/min,粗纱定量7.1 g/10 m,芯纱号数22.2 dtex/24 F,细纱号数18.0 tex,钳口隔距3.0 mm,后区牵伸1.3倍,钢丝圈型号6903 8/0,钢领型号PG1⁃4254。

根据上述试验方案设计,选择与之相对应的纺纱影响参数,即首先选定质量分数3%、压实捻度60捻/10 cm,探究4组不同给液速率对成纱强力的影响;接着选定给液速率0.3 mL/min、压实捻度60捻/10 cm,优选4组质量分数对其纱线断裂强力的改善进行分析;最后选定给液速率0.3 mL/min、质量分数3%,针对4组变化的压实捻度,讨论其短纤包覆紧度对界面强力增幅效率。

2.2 表层与芯层黏合纺固化行为及织物性能对比

由于黏合剂固化位置不同造成纱线的强力利用率存在差异,且表层的黏合剂使纱线丧失了传统环锭纺的手感特征。因而为初步探究表层与芯层黏合纺固化行为对所纺纱线性能及其织物手感的影响,将传统环锭纺(方案A)、表层黏合纺(方案B)与芯层黏合纺(方案C)所纺的3组纱线进行对比分析。其中纺纱工艺参数与上述一致,黏合剂选用质量分数3%聚乙烯醇缩丁醛溶液,给液装置流速0.3 mL/min,压实捻度60捻/10 cm。

同时,将3组方案所纺纱线作为纬纱,T 15 tex作为经纱,在Y 208W型小样织机上以一上一下平纹组织进行交织,分别制备出3组织物。其中织物的规格参数如表1所示。

表1 织物的规格参数

2.3 纱线及织物性能测试

采用Hirox RH⁃2000型数字式显微镜对不同纱线的表观结构进行了观察,探讨其表观结构的差异;根据FZ/T 01086—2020《纱线毛羽测定方法投影计数法》测试纱线的毛羽性能,测试仪器为H400型毛羽仪,测试速度30 m/min,取5组平均值;根据GB/T 3292.1—2008《纱线条干不匀试验方法 第1部分:电容法》测试纱线的条干性能,测试仪器为E500型条干仪,测试时间1 min,测试速度400 m/min,取5组平均值;以GB/T 3916—2013《卷装纱单根纱线断裂强力和断裂伸长率的测定》为标准,测试纱线的强伸性能,测试仪器为YG063C型全自动单纱强力仪,拉伸速度500 mm/min,测试1 min,取20组平均值。

根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定》,测试织物的拉伸性能,测试仪器为Instron 5943型万能拉力试验机,测试织物的长度200 mm(纬纱方向),宽度25 mm(经纱方向),测试 织 物的标距长度100 mm,测试速度20 mm/min;采用PhabrOmeter3型织物手感测试仪对不同纱线所织成的织物进行测试,以对比织物间的手感优劣。

3 试验结果与分析

3.1 芯层黏合纺成纱强力影响因素分析

3.1.1 给液速率对纱线强伸性能的影响

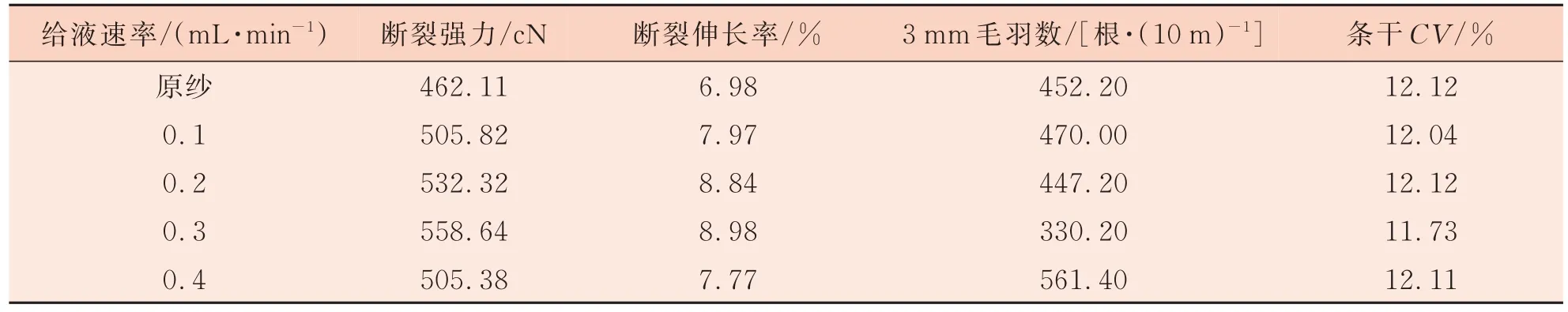

本组试验采用相同质量分数3%、压实捻度60捻/10 cm,探究4组不同给液速率对纱线强伸性能的影响,测试结果如表2所示。

由表2可以看出,不同给液速率的芯层黏合纺纱线的断裂强力都在普通环锭包芯纱线的基础上有所增强,依次分别提高了9.5%、15.2%、20.8%、9.4%。给液速率为0.3 mL/min时,芯层黏合纺纱线的断裂强力提高幅度最大,这是因为较小的给液速率难以使黏合剂在长丝表面均匀附着,随着给液速率的增大,长丝表面携液量增多,纤维间的相对滑移减少,纤维间结合更加致密,纤维强力利用率提高,从而提高了纱线的强力[7];与此同时,其断裂伸长率提高幅度也最显著。而给液速率为0.4 mL/min时,芯层黏合纺纱线的断裂强力和断裂伸长率反而呈负增长,这是因为较大的给液速率导致黏合剂溢出,在纱线表面形成黏合,导致纱线内部无法滑移和变形,纤维强力利用率降低,从而使纱线质量恶化。

根据表2可以发现,当给液速率小于0.3 mL/min时,芯层黏合纺的纱线毛羽数均低于传统环锭纺纱线,且给液速率为0.3 mL/min时毛羽数相对最少,这是因为随着给液速率的增加,长丝表面黏合剂携带量增加,可有效捕捉和紧密缠绕纱条外露毛羽。但到给液速率为0.4 mL/min时,毛羽数增加,这是因为给液速率过大导致黏合剂溢出,黏合剂使毛羽贴伏在纱线表面,且纱线手感僵硬。芯层黏合纺的纱线条干CV整体上与传统环锭纺持平。

表2 给液速率对纱线强伸性能的影响

3.1.2 质量分数对纱线强伸性能的影响

表3为不同质量分数下芯层黏合纺纱线性能的测试结果,本组试验采用给液速率0.3 mL/min、压实捻度60捻/10 cm,分析4组质量分数对纱线强伸性能的影响。

表3 不同质量分数下芯层黏合纺纱线强伸性能

表3中分别将4种质量分数的芯层黏合纺纱线与传统环锭纺包芯纱性能进行对比,其断裂强力分别提高了10.7%、15.2%、20.8%、15.0%;断裂伸长率分别提高了9.8%、11.8%、28.7%、2.6%;条干CV值分别降低了4.7%、0.5%、3.2%、4.3%;随着质量分数的增加,3 mm毛羽数逐渐下降。在质量分数3%时,芯层黏合纺纱线的断裂强力和断裂伸长率提高幅度最显著,毛羽数减少,这是因为随着黏合剂质量分数的增加,长丝表面溶液黏度增加,为纱线有效提供黏合强力,所以纱线内部纤维转移应力提高,可更有效捕捉和紧密缠绕纱条外露毛羽[8]。而质量分数4%时,芯层黏合纺纱线的断裂强力和断裂伸长率反而呈负增长,这是因为过大的质量分数限制了黏合剂的流动,导致纱线内部纤维无法滑移和变形,纤维之间的强力均匀性变差,纤维强力利用率降低,从而使纱线性能恶化。

3.1.3 压实捻度对纱线强伸性能的影响

表4为不同压实捻度下芯层黏合纺纱线强伸性能。

表4 不同压实捻度下芯层黏合纺纱线强伸性能

表4中将4种压实捻度的芯层黏合纺纱线进行对比,随着压实捻度的增加,纱线断裂强力都有不同程度的增加。其中,压实捻度为60捻/10 cm条件下所纺纱线性能是最好的。这是因为此时抱合紧度形成黏合剂的固化最有效,黏合剂使纤维内部的界面结合强力增加,纤维内部结构得到调整,增加了纤维的转移和滑动能力[9],调整了纤维之间的强力均匀性,消除了应力集中点。在此基础上,降低压实捻度易造成黏合剂固化缓慢,纤维间低捻度的抱合导致成纱断裂强力降低,使贴伏在纱线表面的毛羽难以被捻入纱体内部;而提高压实捻度,纤维间抱合更为紧密,从而挤压黏合剂流动致其向外层渗透,同样不利于成纱性能的改善。

3.2 芯层黏合纺纱线表观及织物性能

3.2.1 芯层黏合纺纱线表观

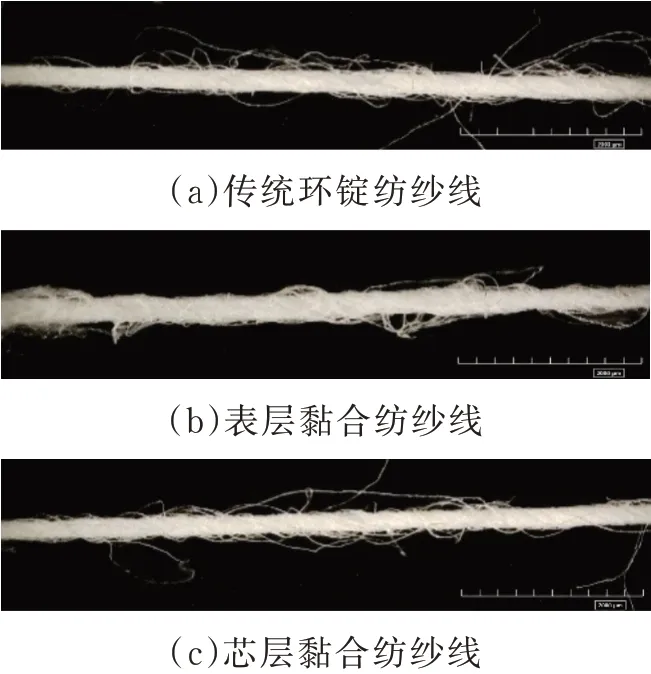

图2为3种纱线的显微镜观测图像。

图2 3种纱线显微镜观测图像

如图2(a)所示,传统环锭纺纱线表面存在大量毛羽,纱线表观结构蓬松。如图2(b)所示,表层黏合纺产生的毛羽受黏合剂黏合固着在纱线表面,致使纱线僵化,手感粗糙。如图2(c)所示,芯层黏合纺纱线的表观结构有所改善,纱线更为紧密,说明在黏合剂作用下,长丝表面携带溶液,导致纱线抱合紧度提高,纱线的形态结构明显改观;暴露在外的纤维更好地卷入纱体中,实现了充分的内外转移,纱线更加光洁。纱线强力提高的同时保留了柔软结构,且具有与传统环锭纺纱线相似的手感。

3.2.2 芯层黏合纺织物性能

表5为3种方案纱线制成织物性能对比。

表5 3种方案纱线制成织物性能对比

由表5可以看出,表层黏合纺织物和芯层黏合纺织物因为黏合剂的存在,强力明显高于普通棉织物,同时硬挺性也明显高于普通棉织物。与普通棉织物相比,表层黏合纺织物的柔软度显著降低,并且具有更好的光滑度。但是,芯层黏合纺棉织物既保持了传统织物的柔软性,并且具有良好的挺括性。芯层黏合纺织物在强力增加的同时,其手感也接近传统环锭纺棉织物。

4 结论

本研究分析了不同给液速率、质量分数、压实捻度条件下的芯层黏合纺纱线性能,得出以下结论。

(1)通过探究不同质量分数、给液速率和纤维抱合紧度对纱线强伸性能的影响,芯层黏合纺可有效增加所纺纱线中纤维之间的黏合力,大幅提高纱线强力,降低纱线毛羽。

(2)在质量分数3%、给液速率0.3 mL/min、压实捻度60捻/10 cm的纺纱条件下,纱线强力改善最明显,较传统环锭纺纱线提高20.8%。黏合剂在纤维芯层固化与结合改变了纱线的应力集中点,从而提高了纤维的强力利用率,因此纱线的强伸性能明显改善。

(3)芯层黏合纺技术在提高纱线强力的同时,保留了传统环锭纺纱线的柔软结构,攻克了成纱高强与柔软无法同时提高的技术难题,其织物又接近传统环锭纺织物的手感。