舰用燃气轮机减速器齿轮油的研究及应用

2021-06-15尚培华宋敏马国梁王建华宋浩然张文田

尚培华,宋敏,马国梁,王建华,宋浩然,张文田

(1.中国人民解放军92228部队,北京 100072;2.中国石油润滑油公司, 北京 100028)

0 引言

近年来,由于燃气轮机新技术发展,高性能燃气轮机相继问世,燃气轮机作为大中型水面舰船、气垫船的主动力装置已成为主流趋势[1-3]。与内燃机、蒸汽轮机等其他类型常规动力相比,燃气轮机具有单位功率重量尺寸小、机动性强、机械噪音小、润滑油和水消耗少、工作可靠、操作简便等优点[4]。航改燃气轮机是实践证明的舰用燃气轮机发展的有效途径,与航机不同,舰用燃气轮机减速器减速比更大,并需具备倒车功能,因此减速器通常与动力涡轮相对独立,选用专门的减速器齿轮油进行润滑[5-13]。

新研制的某型气垫登陆艇燃气轮机减速器为乌克兰引进产品,配套用油为满足МН-7.5У航空润滑油和DEF STAN 91-98/2合成7.5 cst燃气轮机润滑油,采购供应困难,且实际使用过程中存在设备锈蚀、磨损、油品乳化等问题。为解决新型气垫船减速器用油难题,本文根据装备实际工况要求,在参照进口航空润滑油性能基础上,重点提升防锈、分水和极压抗磨等性能,研制了满足新型气垫船减速器使用要求的舰用燃气轮机减速器齿轮油。

1 技术指标

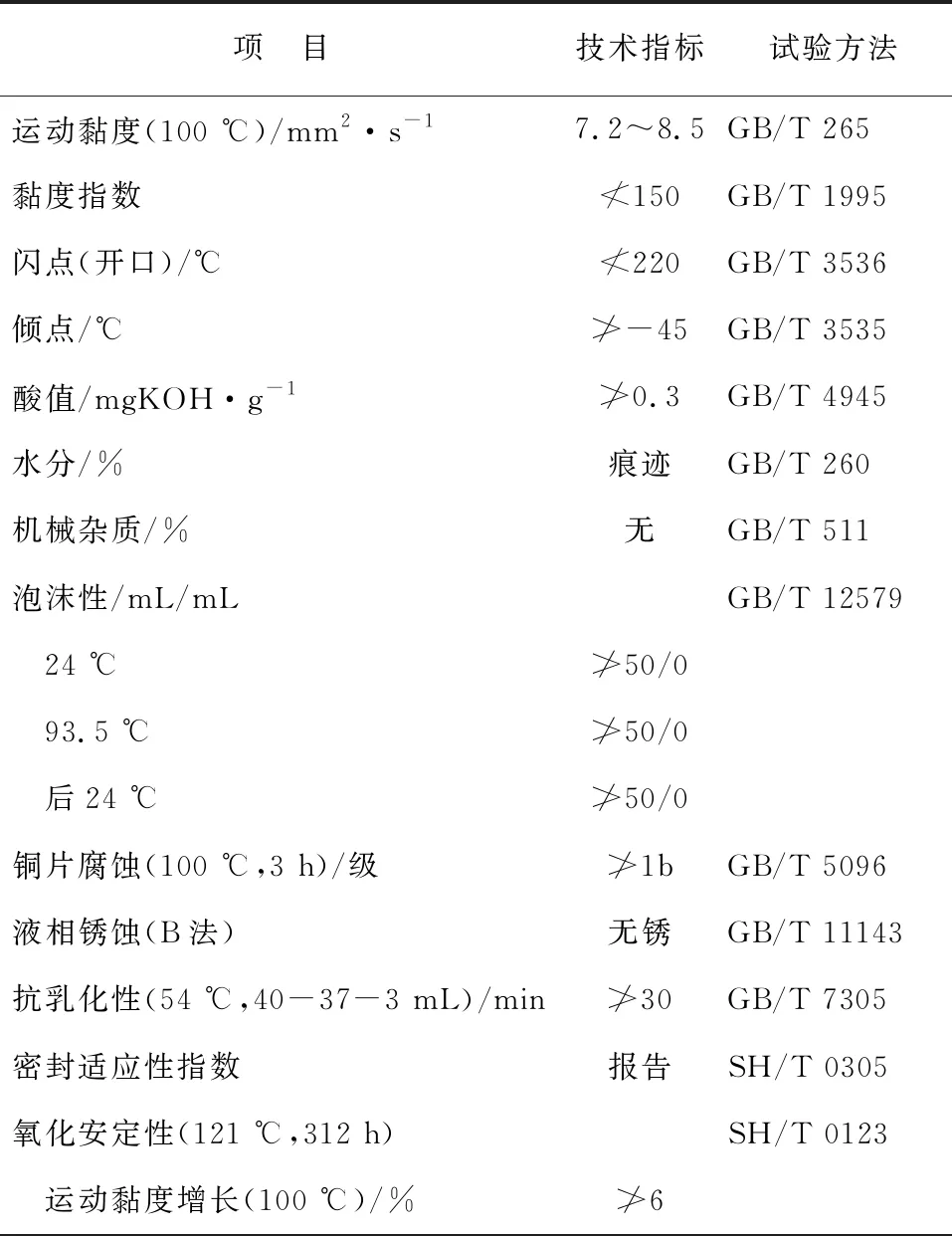

舰用燃气轮机减速器齿轮油的技术指标主要参照俄罗斯МН-7.5У航空润滑油和DEF STAN 91-98/2合成7.5 cst燃气轮机润滑油的性能要求,同时结合设备的实际使用情况和国内试验方法而制定,具体技术指标见表1。

表1 舰用燃气轮机减速器齿轮油技术指标

表1(续)

2 实验部分

2.1 原料

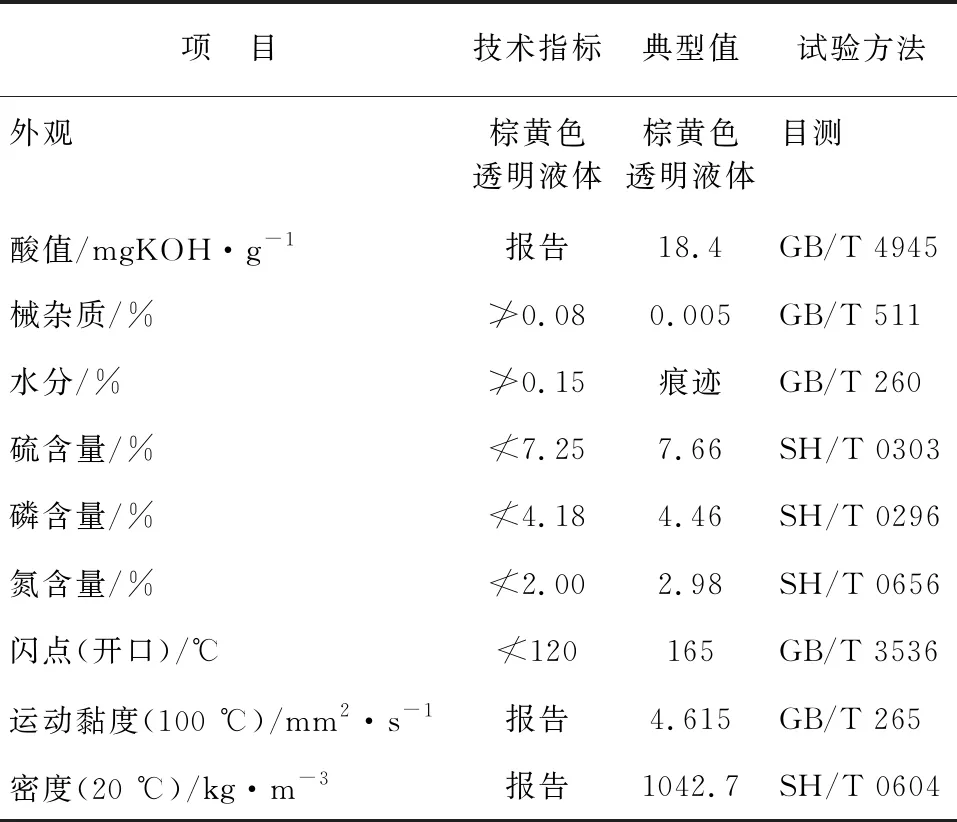

产品研制使用的基础油主要有PAO6、VHVI4和酯类油A,添加剂主要有RHY J4003复合剂(包括胺类、酚类抗氧剂;磷氮型、硫磷氮型极压抗磨剂;苯并三氮唑、噻二唑型金属减活剂;磺酸盐类防锈剂,为方便生产,将各类添加剂复合,命名为RHY J4003复合剂),抗泡剂、破乳剂等。其中,基础油的主要质量指标见表2,RHY J4003复合剂的主要质量指标见表4。

表2 不同组分基础油主要质量指标

2.2 试验方法

产品技术指标评定方法见表1。

3 结果与分析

3.1 基础油的选择

基础油是油品性能的载体,其性能决定了产品的低温性、黏温性、抗乳化性和添加剂相容性等基本性能,是产品配方的基础和关键。根据润滑油的发展趋势及舰用燃气轮机合成齿轮油的性能要求,为更好解决海洋环境下高温和高湿工况时油品水解难题,选用具有良好水解安定性和氧化安定性的聚α-烯烃(PAO)为主要基础油。由于研制产品黏温性要求高,单独使用PAO黏度指数难以满足指标要求,研究筛选了一种能够提高黏度指数,且具有良好的剪切安定性的酯类油A进行复合。为改善油品橡胶相容、添加剂适应性,同时降低成本,在基础油中添加了适量的矿物油。根据研制产品性能,通过研究筛选确定基础油组成,其各组分含量及主要性能见表3。

表3 基础油组成及主要理化性能

3.2 添加剂的筛选

3.2.1 抗氧、防锈、抗磨添加剂的筛选

根据舰用燃气轮机减速器齿轮油技术指标要求,为提升研制产品抗氧、防锈及抗磨性能,对市售抗氧剂、防锈剂和极压抗磨剂等功能添加剂进行筛选,并对其复配性系统研究,具体如下:常用的抗氧剂有酚型和胺型两大类,其中酚型抗氧剂在100 ℃以下使用效果较好,胺型抗氧剂在100~200 ℃使用效果更佳[14],考虑研制用品的使用温度范围较宽,因此选用酚型和胺型抗氧剂搭配使用,通过筛选确定酚型抗氧剂A、胺型抗氧剂B和胺型抗氧剂C复合作为抗氧剂,各自添加量在0.08%~0.12%;常用的防锈剂有磺酸盐类、羧酸衍生物类和酯类三种类型,其中羧酸衍生物类酸值较高,酯类防锈剂的水解效应会降低油品的抗水解能力,而研制产品要求酸值低、水解安定性好,都不宜选用,因此选用磺酸盐类防锈剂,经筛选确定磺酸盐类防锈剂D,添加量为0.07%~0.10%;研制产品抗磨性要求不高,因此极压抗磨剂筛选主要从与抗氧、防锈添加剂的复配性角度出发,固定抗氧剂、防锈剂的量,使用不同的抗磨剂与之搭配,考察样品的抗氧化、水解安定性、防锈性、极压抗磨性和抗腐蚀性等性能,研究确定了磷酸酯型抗磨剂E和亚磷酸酯铵盐抗磨剂F,添加量分别为0.02%~0.05%和0.01%~0.03%。RHY J4003复合剂的主要质量指标及典型值见表4,将0.35%~0.45%的复合剂添加到基础油后的样品(试样1)性能见表5。

表4 RHY J4003复合剂质量指标与典型值

表5 添加RHY J4003复合剂后样品性能

3.2.2 抗泡、破乳添加剂筛选

减速器运行中由于油泵、轴承等的剧烈搅动容易产生泡沫,影响油品润滑性和冷却效果,严重时油面升高以致从呼吸孔漏油。因此,研制产品须具有良好的抗泡沫性能。此外,舰用燃气轮机减速器处于海洋环境,润滑油中极易进入海水,造成油品乳化,使油膜强度变低或破裂,齿轮油迅速变质失去使用性能,造成齿轮擦伤、磨损,甚至导致事故。因此,研制产品还需具备良好的抗乳化性能。

目前,市售抗泡剂主要有含硅、非硅和复合抗泡剂三大类。含硅抗泡剂具有添加量少等优点,但对调合技术十分敏感,在酸性介质中不稳定。非硅抗泡剂克服了含硅抗泡剂的各种缺点,但对部分添加剂比较敏感。复合抗泡剂是为平衡含硅和非硅型抗泡剂的优缺点而研制的,主要产品有适用于对空气释放性要求较高的1号复合抗泡剂、适用于含合成磺酸钙盐的内燃机油和严重发泡齿轮油的2号复合抗泡剂,以及适用于含大量清净分散剂而发泡严重的3号复合抗泡剂[15-16]。根据研制产品特点,选用1号复合抗泡剂和2号复合抗泡剂,为降低添加量采用T901进行复配,同时根据以往开发经验选用LZ5957破乳剂,制备试样1、试样2两个样品,并对其抗泡性能和破乳化性能进行评定,见表6。由表6可见,使用2号复合抗泡剂、T901、LZ5957可以使油品的抗泡沫性和抗乳化性较好,达到技术指标要求。

表6 抗泡剂和破乳化剂的筛选方案及试验结果

3.3 生产工艺研究及性能评定

为确保研制产品生产质量,根据研究确定的配方,进行了两个批次的放大试生产,按研制产品技术指标要求对两批次产品,以及装备原用油МН-7.5У和BP-274性能进行全面检测,结果见表7。

表7 研制产品与装备原用进口产品的综合性能对比

表7(续)

从评定结果可知,两批次产品均满足战术技术指标要求,确定的配方具有较好的质量稳定性和重复性,调合工艺可行易操作。研制产品极压抗磨性能、水解安定性与抗泡性优于МН-7.5У,液相锈蚀、水解安定性、抗乳化性能和极压抗磨性能都优于BP-274。由于МН-7.5У和BP-274均为酯类油,抗磨剂含量低,极压抗磨性较差,其黏度指数和铜片失重优于研制产品,但由于水解安定性较差,水层酸度较大,不适合舰船环境使用。研制油较МН-7.5У和BP-274航空润滑油更加适用于新研制的某型气垫登陆艇燃气轮机减速器。

3.4 储存稳定性

齿轮油含有多种添加剂,长期存储中易出现添加剂析出,影响油品性能。采用SH/T 0037《齿轮油贮存溶解特性测定法》进行了60天的储存稳定性考察,经离心无添加剂析出。将研制样品放置于4 ℃和-10 ℃环境下低温储存24个月,无添加剂析出。将新油和室温下储存9个月、18个月和30个月的样品分别进行检测,发现油品各项指标基本保持不变,表明研制产品具有良好的储存稳定性。

3.5 实装适应性研究

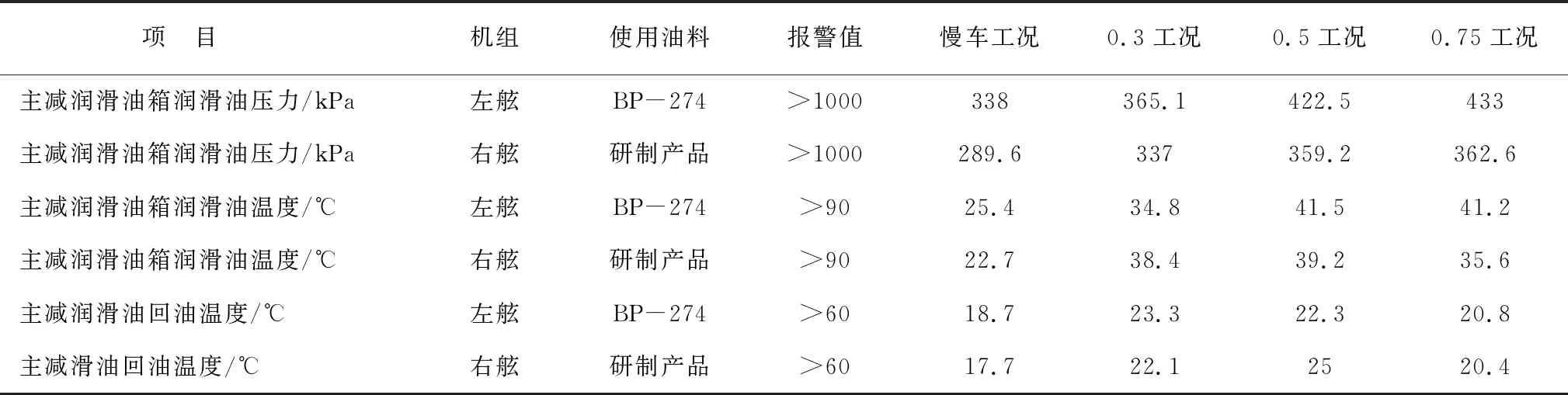

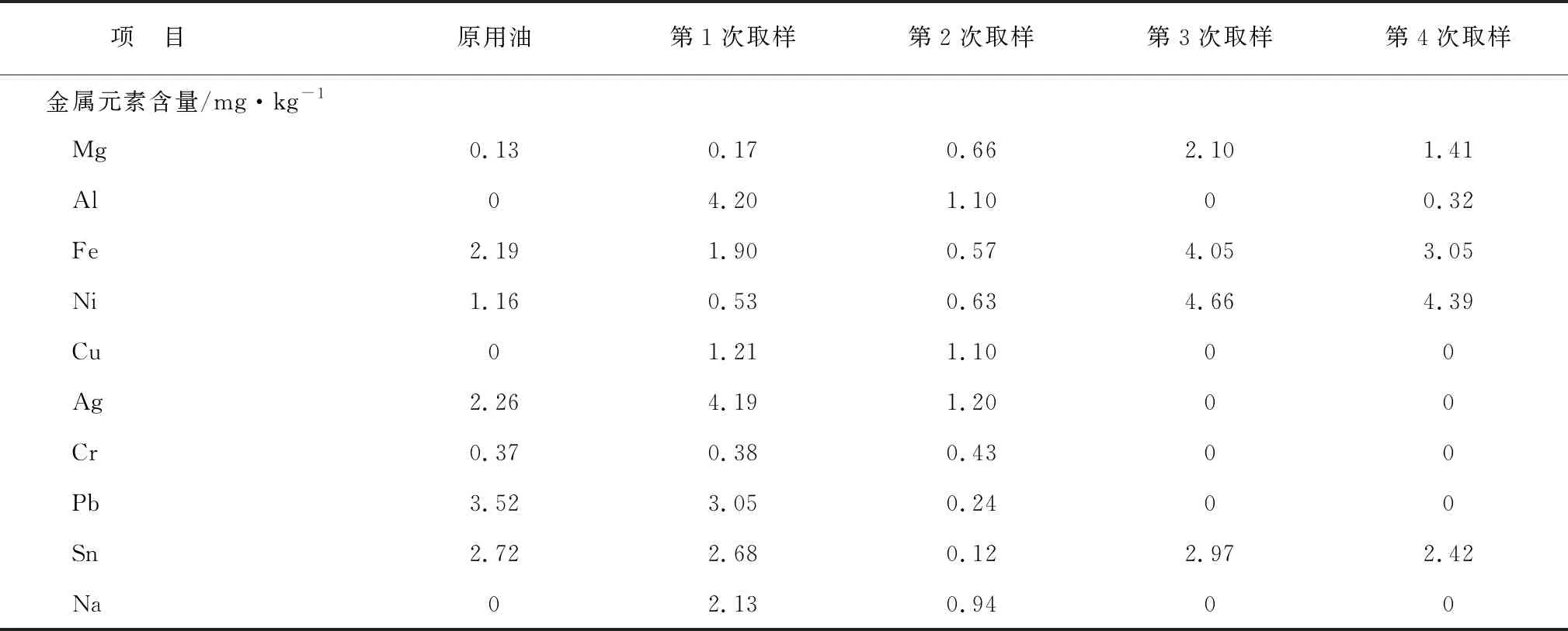

自2014年6月至2016年9月,研制产品在某型气垫登陆艇燃气轮机减速器上取代进口BP-274合成航空润滑油进行了为期27个月的实装适应性试验,设备累计运行近120 h。试验期间装置主要运行参数见表8,定期取样对试验油品质量进行监控,结果见表9。

表8 使用试验油料与原用油料时设备运行参数比较

表9 舰用燃气轮机减速器齿轮油实装试验过程中质量监控数据

表9(续)

由表8可见,更换试验油料后设备的各项运行参数均符合技术条件要求,设备在各种工况下运行平稳,与使用进口油料的对照机组(左舷机组)基本相当。由表9可见,研制油品试验期间闪点、黏度、酸值和水分等理化性能基本保持不变,表明油品质量稳定,具有良好的氧化安定性和抗剪切性能。油品中铁、铜、铝、镁等金属含量都较低,试验期间结合坞修工作,使用内窥镜对燃气轮机主减速器的轴承、齿轮等进行了全面检查,设备状态良好,表明该油具有良好的抗磨性能。

4 结论

(1)采用PAO6、VHVI4和酯类油作为基础油,加入适量的RHY J4003复合剂、抗泡剂、破乳化剂等研制而成的舰用燃气轮机减速器齿轮油的性能达到了研制指标要求,整体性能与进口МН-7.5У和BP-274航空润滑油相当,极压抗磨性能、水解安定性和抗泡性等性能优于进口产品。

(2)研制产品质量可靠、产品储存稳定性好。实装使用试验结果表明,研制的舰用燃气轮机减速器齿轮油满足某型气垫登陆艇燃气轮机减速器的润滑要求,实现了装备用油国产化。