高温热处理对低龄桉树木材颜色变化的影响

2021-06-15卢翠香蒋汇川刘媛周维陆敏陈健波

卢翠香,蒋汇川,刘媛,周维,陆敏,陈健波

高温热处理对低龄桉树木材颜色变化的影响

卢翠香,蒋汇川,刘媛,周维,陆敏,陈健波

(广西林业科学研究院 国家林业和草原局中南速生材繁育实验室 广西优良用材林资源培育重点实验室,广西南宁 530002)

以低龄桉树木材为研究对象,过热蒸汽为传热介质,在处理温度170、190、210℃,恒温时间2、3、4 h,升温速度10、15、20℃·h的条件下对其进行高温热处理,研究桉树木材在不同热处理条件下的颜色变化。结果表明,随着处理温度升高、恒温时间延长、升温速度减慢,处理材的明度值降低,红绿指数提高,色相值和色差值有不同程度降低,黄蓝指数和色饱和度有不同程度的变化。处理温度对木材颜色指标有显著影响,3个因素对木材颜色影响程度依次为:处理温度>恒温时间>升温速度。

热处理;低龄桉树木材;颜色变化

我国森林资源匮乏,实施天然林保护工程后,人工林速生材的开发利用成为缓解木材供需矛盾的重要途径。桉树()是全球生长最快的阔叶树种之一,是我国南方发展速生丰产林的战略树种。桉树木材用途广,可用于制浆造纸、板材制造、家具建筑等。但桉树木材存在易开裂变形,渗透性差且材色浅,色差大等问题,使其在应用领域受到限制。木材颜色是评价木材表面视觉特性的一个重要物理性质,也是木制品加工增值的重要影响因子。同时,材色既是决定消费者印象和产品生产与设计中的重要因素。颜色浅的木材给人明快、活泼的感觉,而颜色深的木材给人典雅、深沉和高贵的精神感受。对于木材产品,特别是室内外家具、建筑用材的外观特性来说,材色既要美观、均匀,又要能够保证它的装饰效果和使用功能。

高温热处理是以水蒸汽、惰性气体或空气、热油或水等为传热介质在160 ~ 250℃高温条件下对木材进行改性处理,在改善木材尺寸稳定性、耐腐性的同时,改变木材表面颜色,赋予木材红木或深色名贵木材的特征,提高产品附加值,并且降低木材色差,使外观颜色趋于统一。曹永建等对尾叶桉()进行高温热改性处理,发现处理时间的延长和处理温度的升高,木材色差和色相差逐渐增大,色饱和度差值逐渐减小,处理温度和时间均对木材颜色变化有显著影响。丁涛等探索白蜡木材色的调节机理,发现导致处理材色度指标发生变化的原因是热处理使木素中的羰基等发色基团数量发生变化。孙祥龙等研究发现明度变化是造成樟子松()木材颜色差异的最重要因素,随着处理温度的升高和时间的延长,木材发色团的比重增大,对可见光的吸收增强,最终导致木材颜色变深,明度降低。

本试验采用过热蒸汽介质热处理方法,对低龄桉树板材进行高温热处理,探讨热处理工艺对木材颜色的影响,以期获得优化的热处理工艺参数,为低龄桉树木材有效利用提供科学依据。

1 材料与方法

1.1 材料

试材采用7年生的尾巨桉(×)木材,原木检尺径>16 cm,锯解成规格为800 mm × 25 mm(厚)×自然宽的弦切板。板材先进行常规窑干干燥至含水率为12%左右。

1.2 方法

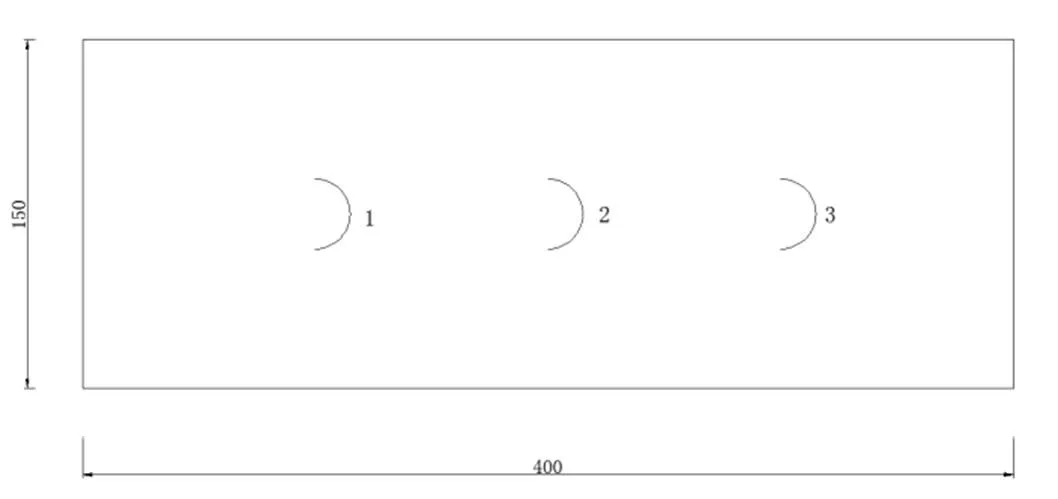

热处理方法参照文献[10-11]进行,每个处理选取5块处理材,加工成规格为15 cm × 40 cm × 2.5 cm样品,共45块。样品放入恒温恒湿箱(温度20℃,相对湿度65%)调节至平衡含水率。在达到平衡含水率的板材的上中下3个部位的无缺陷处取3个点,分别标记1、2、3。根据国际照明委员会CIE(1976)标准色度学理论,利用爱丽舍全自动测色色差计测量每一块样木的颜色值,,,饱和度色差,并记录,如图1所示。

图1 材色测定

2 结果与分析

2.1 木材颜色变化

由图2可知,经热处理后的木材颜色加深,从浅黄白色向深褐色转变;同时素材的心边材材色差异较大,热处理后桉树木材心边材色差减小,材色更均匀。

图2 热处理木材及素材的颜色对照

2.2 明度值L*

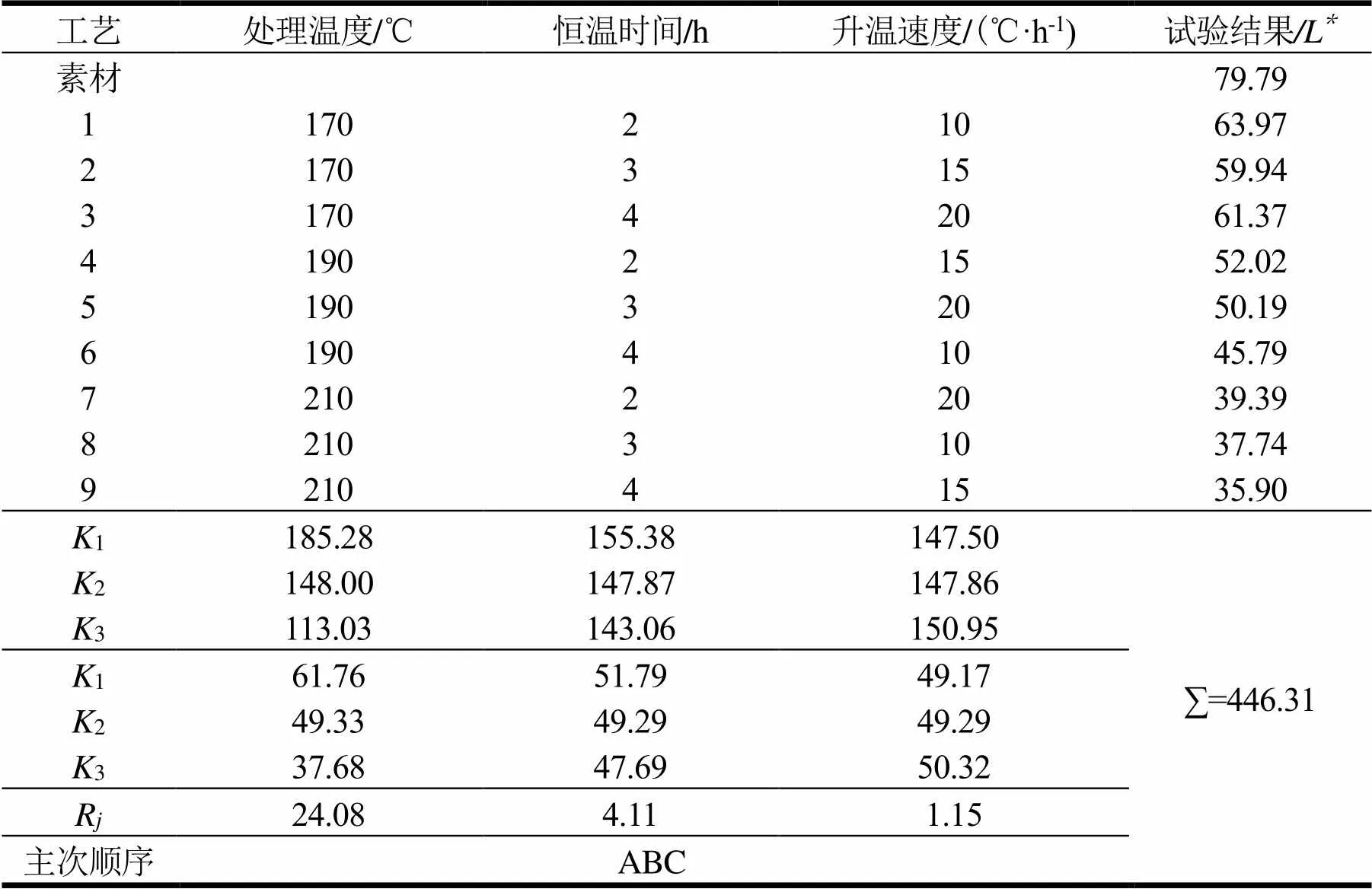

素材的明度均值为79.79(表1),随着处理温度的升高和恒温时间的增加,热处理材的明度值有不同程度降低。随着升温速度的加快,热处理材的明度值呈增加趋势。发生这一变化的原因可能是随着处理温度的升高,木材的半纤维素发生较剧烈的分解,纤维素和木质素在产生的甲酸、乙酸等酸性物质催化下也发生部分热解,加之有机物质的挥发等原因,导致木材的明度降低。

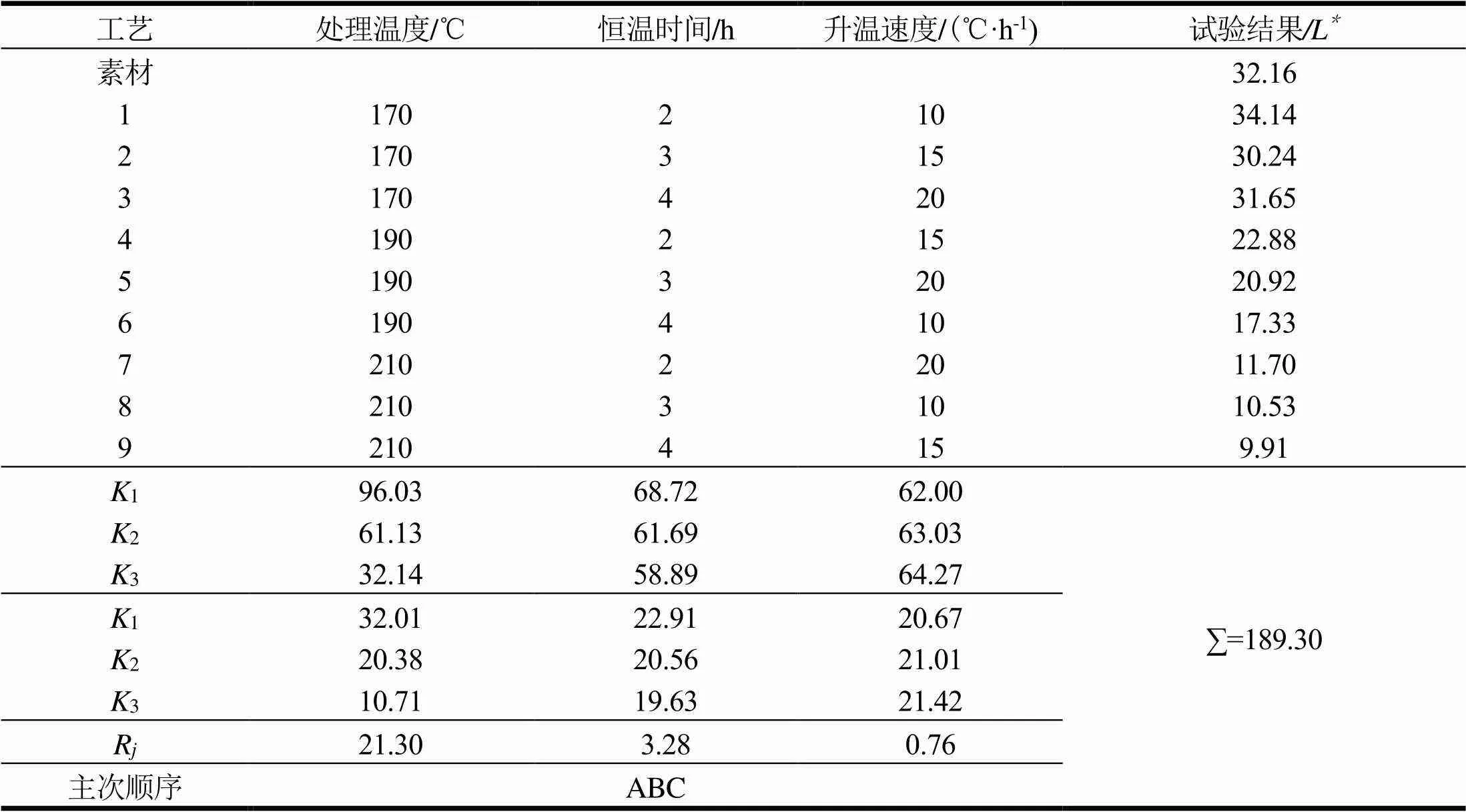

由表1还可知,A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>,因素从主到次的顺序为处理温度、恒温时间、升温速度。因此,保持明度值最优的工艺为ABC,即处理温度为170℃,恒温时间为2 h,升温速度为10℃·h。

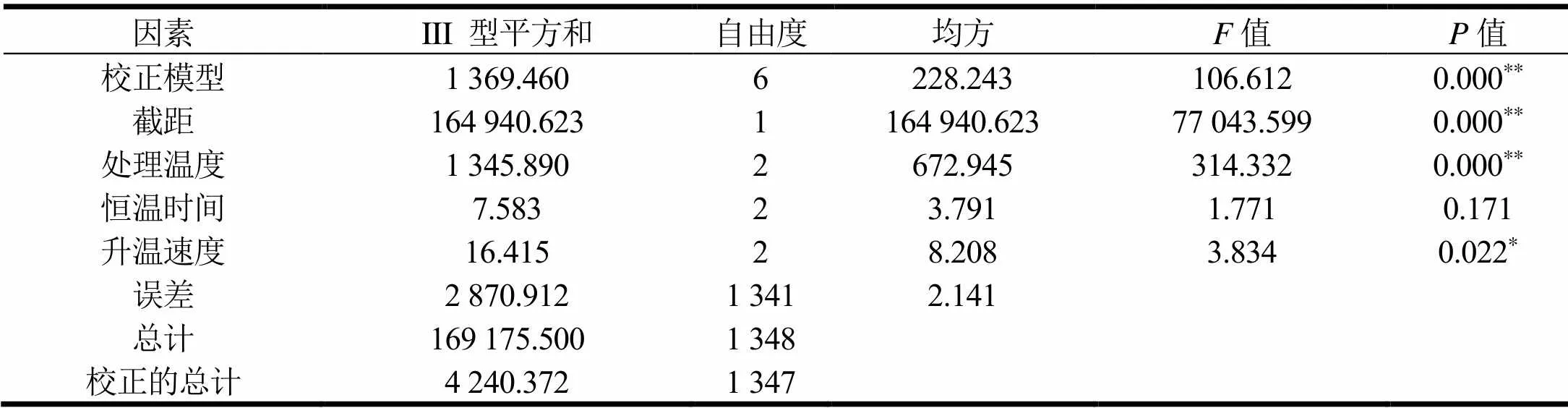

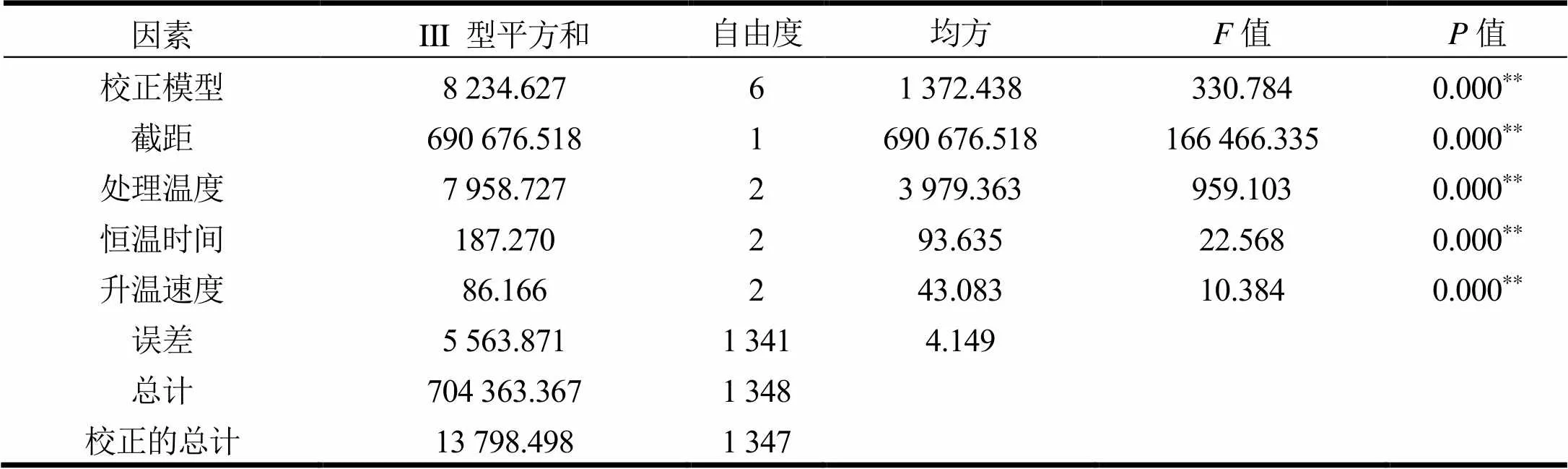

由表2可知,处理温度、恒温时间和升温速度对热处理材的明度值影响极显著。三因素对木材明度值影响程度依次为:处理温度>恒温时间>升温速度。因此,通过控制处理温度、恒温时间和升温速度能较好的控制所生产的热处理材的明度值。

表1 热处理材及素材明度值测试结果及极差分析

表2 热处理材明度值方差分析

注:**表示差异在0.01水平上显著。

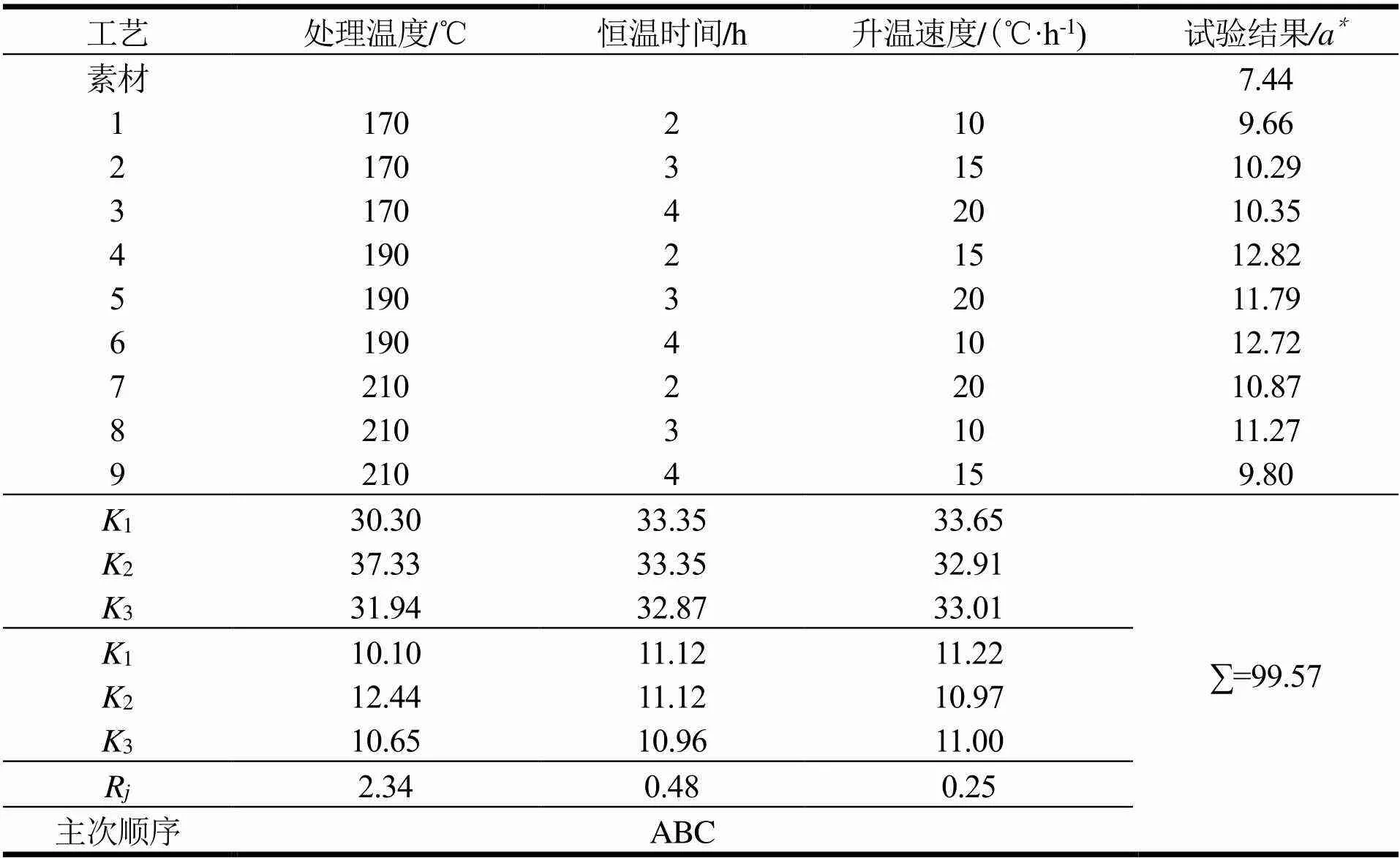

2.3 红绿指数a*

由表3可知,素材的红绿指数均值为7.44,经高温热处理后,桉树木材的红绿指数均有不同程度的提高。工艺4(190℃,2 h,15℃·h)的红绿指数值最大,比素材提高了72.31%。随着处理温度的升高和恒温时间的增加,热处理材的红绿指数均呈先增加后降低趋势。随着升温速度的加快,热处理材的红绿指数均呈先减小后增加。

红绿指数正值越大表示越偏向红色,红色彰显喜庆、高贵,为人们喜爱。因此,红绿指数指标数值大则优。由表3可知,A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>,因素从主到次的顺序为处理温度、恒温时间、升温速度。因此,提高红绿指数的最优工艺为ACB,即处理温度为190℃,恒温时间为3 h,升温速度为10℃·h。

方差分析表明(表4),处理温度对热处理材的红绿指数的影响极显著,升温速度对其影响显著,恒温时间对其影响不显著。三因素对木材红绿指数影响程度依次为:处理温度>升温速度>恒温时间。

表3 热处理材及素材红绿指数测试结果及极差分析

表4 热处理材红绿指数方差分析

注:**和*分别表示<0.01、<0.05,下同。

2.4 黄蓝指数b*

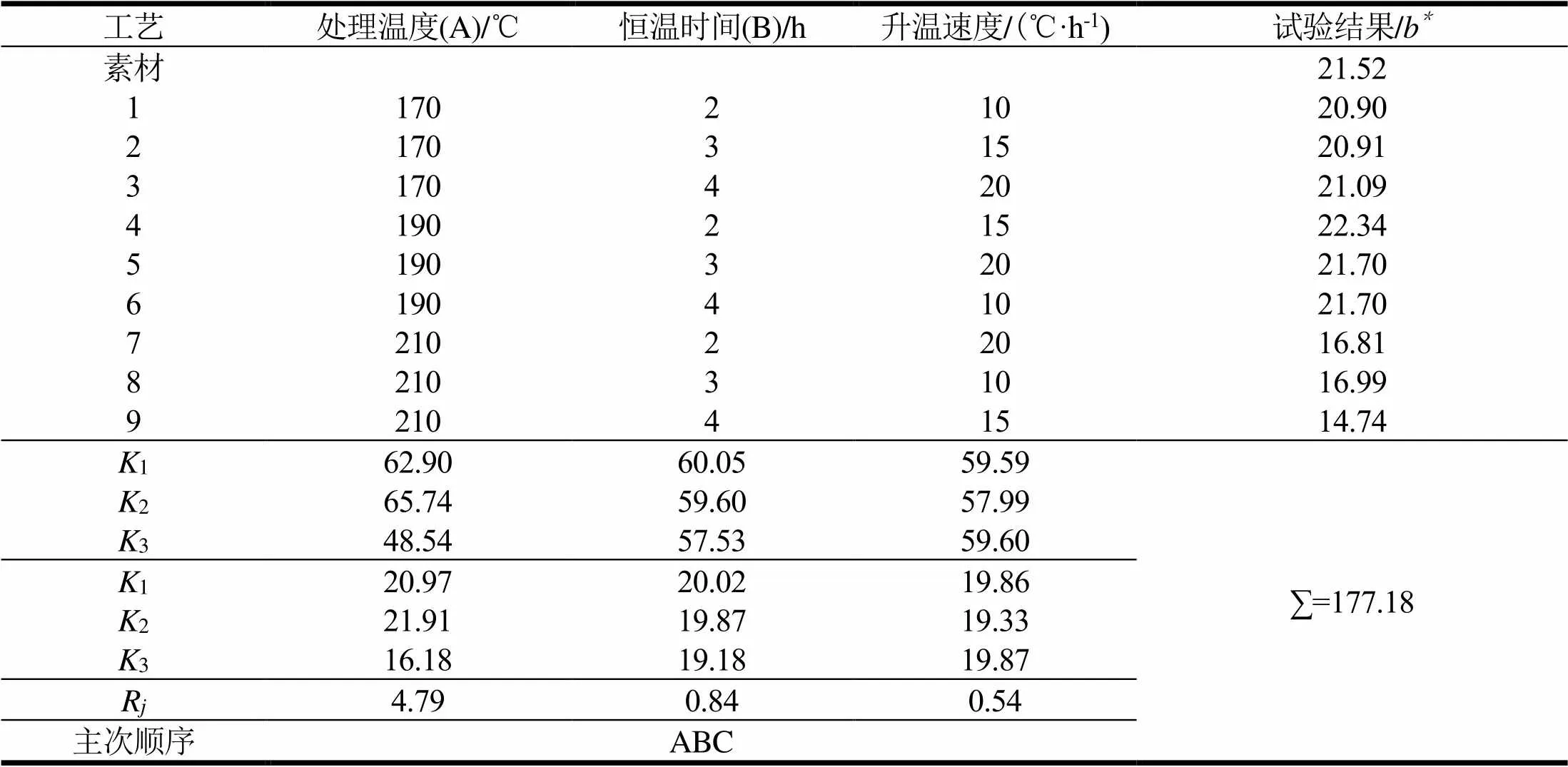

由表5可知,素材的黄蓝指数均值为21.52,经高温热处理后,除工艺4、工艺5和工艺6外,其余工艺热处理材的黄蓝指数均有不同程度的降低。工艺9(210℃,4 h,15℃·h)的黄蓝指数值最小,比素材降低了31.51%。随着处理温度的升高,处理材黄蓝指数值先增加后降低;随着恒温时间增加,处理材黄蓝指数值逐渐降低;随升温速度的加快,处理材黄蓝指数值先降低后增加。

黄蓝指数正值越大表示越偏向黄色,黄色彰显喜庆、高贵,为人们所喜爱。由表5可知,A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>R,因素从主到次的顺序为处理温度、恒温时间、升温速度。因此,提高黄蓝指数的最优工艺为ABC,即处理温度为190℃,恒温时间为2 h,升温速度为20℃·h。

处理温度、恒温时间和升温速度对热处理材的黄蓝指数的影响极显著(表6)。三因素对木材黄蓝指数影响程度依次为:处理温度>恒温时间>升温速度。

表5 热处理材及素材黄蓝指数测试结果及极差分析

表6 热处理材黄蓝指数方差分析

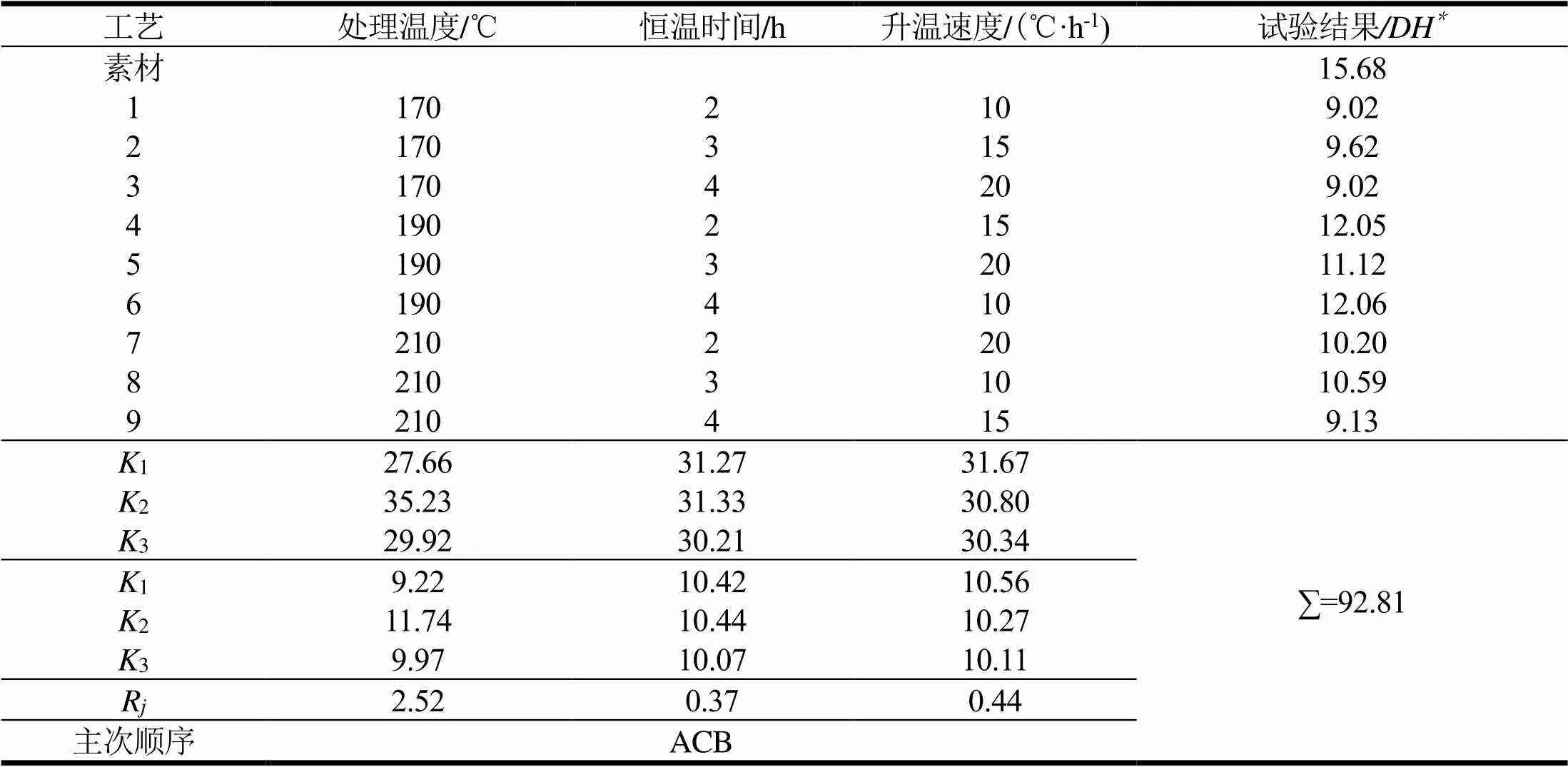

2.5 色相DH*

素材的色相值均值为15.68(表7),经高温热处理后,桉树木材的色相值均有不同程度的降低。工艺3(170℃,4 h,20℃·h)的色相值下降最大,比素材下降了42.47%。随着处理温度的升高、恒温时间增加,热处理材的色相值先增加后降低。随着升温速度的加快,处理材的色相值先降低后增加趋势。A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>,因素从主到次的顺序为处理温度、升温速度、恒温时间。

方差分析表明(表8),处理温度对热处理材的色相值的影响极显著;升温速度对其影响显著;恒温时间对其影响不显著。三因素对木材色相值影响程度依次为:处理温度>升温速度>恒温时间。

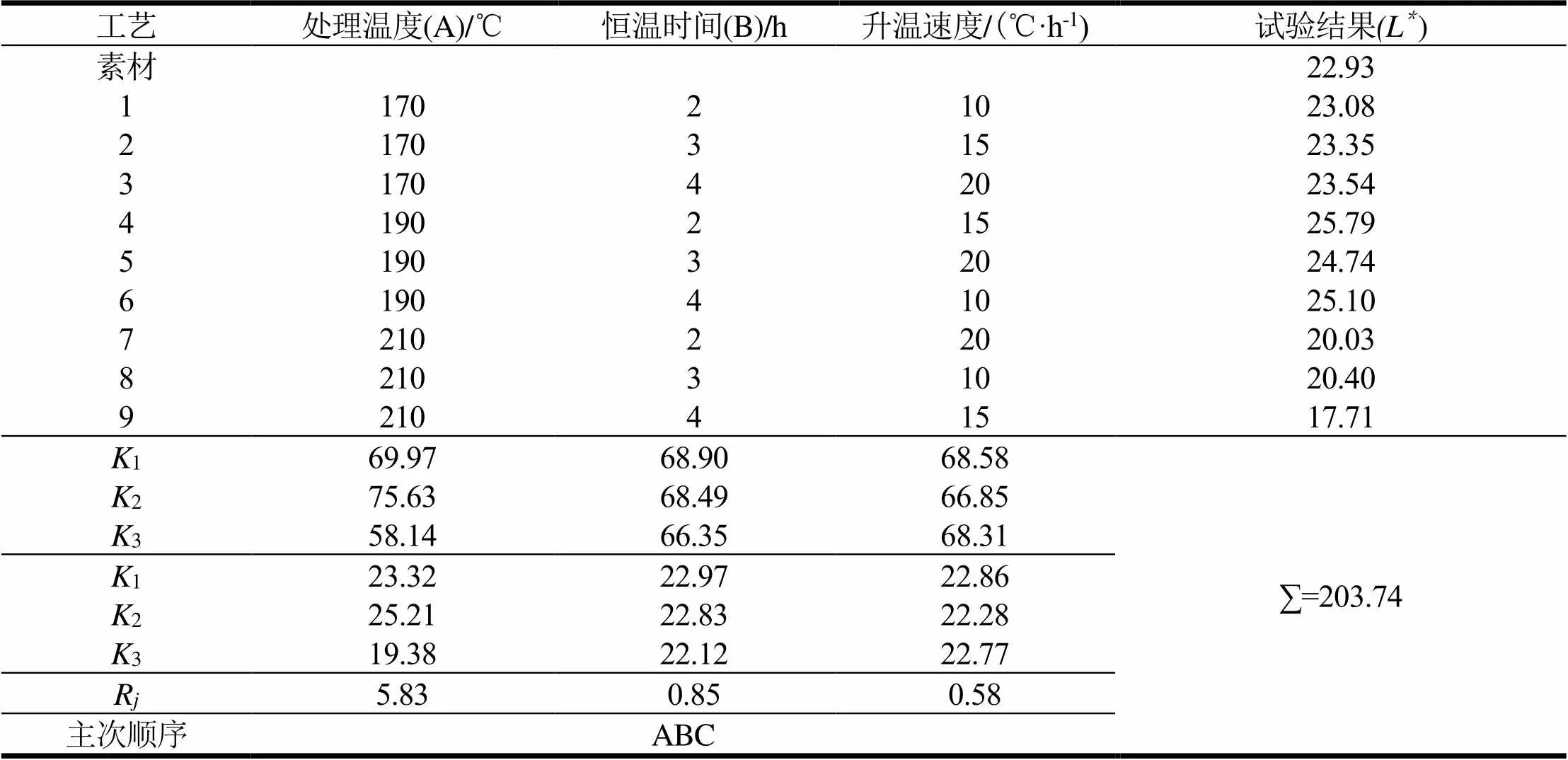

2.6 色饱和度C*

由表9可知,素材的色饱和度均值为22.93,经高温热处理后,桉树木材的色饱和度均有不同程度的变化。工艺9(210℃,4 h,15℃·h)的色饱和度最低,比素材降低了22.76%。随着处理温度的升高, 热处理材的色饱和度呈先增加后减少趋势;随着恒温时间的增加,处理材色饱和度呈逐渐降低趋势;随着升温速度的加快,处理材色饱和度呈先减少后增加趋势。A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>,因素从主到次的顺序为处理温度、恒温时间、升温速度。因此,提高色饱和度的最优方案为ABC,即处理温度为190℃,恒温时间为2 h,升温速度为10℃·h。可以充分利用热处理工艺对颜色的影响,根据木制品需要,改变其美学特征,即选择合适的工艺,对一些浅色的木材进行热处理,使其颜色的凝重高贵,可以用便宜的木材来取代贵重和高级的木质材料,从而提高其附加值。

方差分析表明(表10),处理温度、恒温时间和升温速度对热处理材的色饱和度的影响极显著;三因素对木材色饱和度影响程度依次为:处理温度>恒温时间>升温速度。

表7 热处理材及素材色相值测试结果及极差分析

表8 热处理材色相方差分析

表9 热处理材及素材色饱和度测试结果及极差分析

表10 热处理材色饱和度方差分析

2.7 色差△E

由表11可知,素材的色差值均值为32.16,经高温热处理后,低龄桉树木材的色差均有不同程度的降低。工艺9(210℃,4 h,15℃·h)的色差下降最大,比素材降低了69.19%。随着处理温度的升高、恒温时间增加,热处理材的色差均呈降低趋势;随着升温速度的加快,热处理材的色差逐渐增加。经热处理后,桉树木材色差变小的原因可能为:(1)隔条与木材的接触部位跟热处理木材的表面有颜色差异,即热处理过程中的隔条造成的木材表面的颜色不均匀;(2)热处理过程中木材心边材的热处理程度不一致,边材部分颜色加深,与心材颜色相近。

由表11还可知,A因素列:>>,B因素列:>>,C因素列:>>,最优方案的确定需要区分因素的主次,因素的主次由极差看出,因为>>,因素从主到次的顺序为处理温度、恒温时间、升温速度。为使热处理后桉树木材的色差值变化率最小,则应选用的最佳工艺为:热处理温度为170℃,热处理时间为2 h,升温速度为20℃·h;色差值变化率最大的工艺为:热处理温度为 210℃,热处理时间为4 h,升温速度为10℃·h。

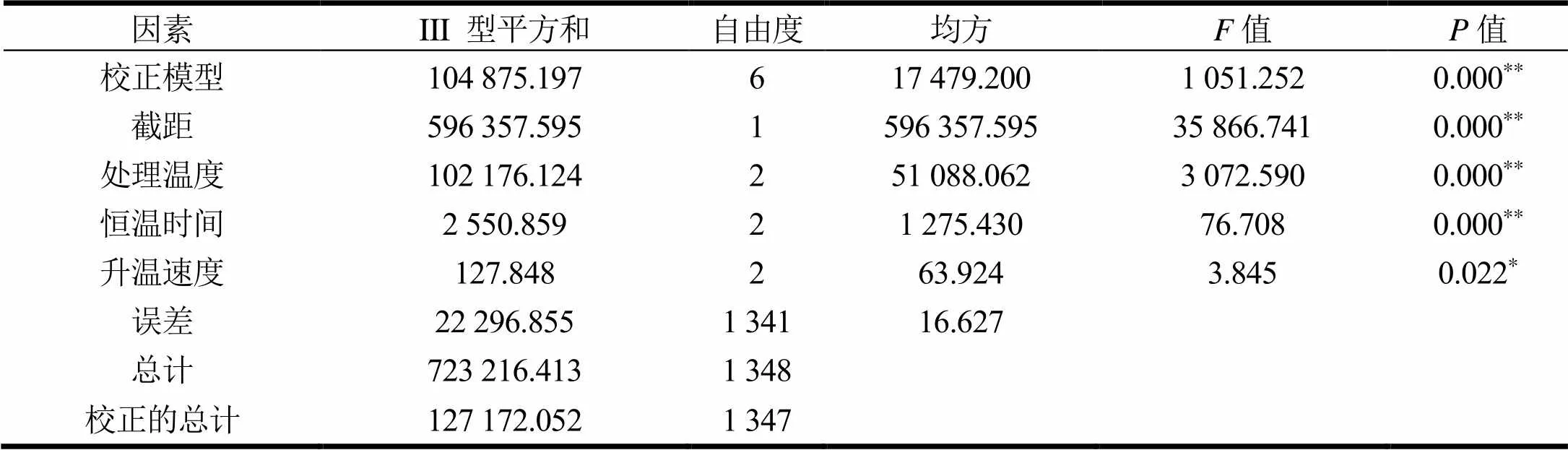

方差分析表明(表12),处理温度和恒温时间对热处理材的色差影响极显著;升温速度对其影响显著。三因素对木材色差影响程度依次为:处理温度>恒温时间>升温速度。

表11 热处理材及素材色差值测试结果及极差分析

表12 热处理材色差方差分析

3 结论

(1)经高温热处理后,桉树木材的明度值均有不同程度降低,变幅范围为35.90 ~ 63.97;桉树木材的红绿指数均有不同程度提高,变幅范围为9.66 ~ 12.82;桉树木材的黄蓝指数大部分有不同程度降低,变幅范围为14.74 ~ 22.34。

(2)随着处理温度的升高、恒温时间的延长、升温速度的减慢,热处理材的明度值降低;热处理材颜色偏向红色,即红绿指数提高。处理温度和升温速度对影响极显著或显著;恒温时间对值值影响极显著,对值影响不显著。

(3)经高温热处理后,桉树木材的色相值有不同程度降低,变幅范围为9.02 ~ 12.06。处理温度对热处理材的色相值的影响极显著;升温速度对其影响显著;恒温时间对其影响不显著。

(4)经高温热处理后,桉树木材的色差值有不同程度降低,变幅范围为9.91 ~ 34.14。处理温度和恒温时间对热处理材的色差影响极显著;升温速度对其影响显著。

(5)经高温热处理后,桉树木材的色饱和度均有不同程度的变化,变幅范围为17.71 ~ 25.79。热处理温度对热处理材的色饱和度的影响极显著;恒温时间、升温速度对其影响不显著。

[1] 谢耀坚.我国木材安全形势分析及桉树的贡献[J].桉树科技,2018,35(4):3-6.

[2] 卢翠香,江涛,刘媛,郭东强,等.桉树木材渗透性的影响因子及其改善方法的研究进展[J].西南林业大学学报(自然科学),2017,37(5):214-220.

[3] 史蔷,吕建雄,鲍甫成,等.圆盘豆热处理材颜色变化及其变化机理[J].林业机械与木工设备,2012,40(5):24-28.

[4] 徐有明.木材学[M].北京:中国林业出版社,2006.

[5] 马伟.高温热处理落叶松仿珍贵材颜色及漆膜附着力的研究[D].哈尔滨:东北林业大学,2017.

[6] 李贤军,蔡智勇,傅峰,等.高温热处理对松木颜色和润湿性的影响规律[J].中南林业科技大学学报,2011,31(8):178-182.

[7] 曹永建,李兴伟,王颂,等.高温热处理对尾叶桉木材颜色的影响[J].林业与环境科学,2018,34(1):18-20.

[8] 丁涛,彭文文,李涛.基于FT-IR和XPS的热处理白蜡木材色变化机理[J].林业工程学报,2017,2(5):25-30.

[9] 孙龙祥,赵有科,吕建雄,等.热处理温度与时间对樟子松木材颜色的影响[J].木材工业,2014,28(6):16-19.

[10] 卢翠香,邓紫宇,郭东强,等.高温热处理低龄桉树木材力学性能分析[J].桉树科技,2019,36(4):16-21.

[11] 卢翠香,周维,刘媛,等.高温热处理对低龄桉树木材密度的影响[J].广西林业科学,2019,48(4):490-496.

Effects of High Temperature Heat-treatment on Color Variance in YoungTimber

LU Cuixiang, JIANG Huichuan, LIU Yuan, ZHOU Wei, LU Min, CHEN Jianbo

(,)

timber was heat treated to temperatures of 170℃,190℃ or 210℃for durations of 2 h, 3 h or 4 h, and subject to heating rates of 10℃·h, 15℃·hor 20℃·husing superheated steam as the heating medium. The color variance after different heat treatment conditions was then evaluated. The results showed that as、anddecrease,increases butanddid not show significant changes, compared to untreated wood. The treatment temperature had a significant effect on subsequent wood color, and the order of the three factors on wood color was as follows: treatment temperature > constant temperature time > heating rate.

dry heat treatment; eucalyptus wood; color variance

10.13987/j.cnki.askj.2021.02.002

S781.69

A

广西优良用材林资源培育重点实验室开放课题“热改性桉木表面颜色调控工艺及机理研究”(2019-B-02-01);中央财政林业科技推广示范项目“桉树人工林可持续经营技术集成示范推广”(〔2019〕TG 21号)

卢翠香(1982— ),女,高级工程师,主要从事木材科学研究,E-mail:48002809@qq.com

陈健波(1964— ),男,教授级高级工程师,主要从事森林培育研究,E-mail:2283764019@qq.com