基于阻抗失配原理的L延拓型船用隔振基座研究

2021-06-08赵新豪李源源袁昱超唐文勇薛鸿祥

赵新豪,李源源,袁昱超*,唐文勇,薛鸿祥

1 上海交通大学 海洋工程国家重点实验室,上海 200240

2 高新船舶与深海开发装备协同创新中心,上海 200240

3 中国舰船研究设计中心 上海分部,上海 201108

0 引 言

振动噪声是船舶工程领域的主要研究方向之一。基座是连接船体与动力设备的重要构件,也是振动波传递的主要途径[1]。开展新型船用基座结构设计研究使其兼具隔振与承载能力已经成为船舶减振降噪重要的研究手段[2]。

在以往的研究中,很多学者采用阻抗失配原理设计基座,其实质是弹性波在传递过程遇到材料参数、截面尺寸和结构形式不连续(质量、刚度突变)时会产生能量衰减的现象[3]。Park等[4]对于以一定角度相连的平板结构,导出面内能量方程,用来预测中、高频率振动的能量分布。Yao等[5]基于波动理论,研究了T型结构和十字分开型结构对振动波的抑制特性,并通过数值计算发现阻抗失配基座能够提高隔振性能。任少飞等[6]构造了4种潜艇阻抗失配基座并进行了数值模拟,结果表明基座加剧了振动波的转换、反射与散射。朱成雷等[7]构造了具有高传递损失的4种基座来抑制振动向水中传递,发现中频段激励下的桁架式结构隔振效果好于板架式结构。张彤彤等[8]对腹板是否沿水舱面板偏置设计了2种基座,研究发现基座偏置腹板能够改变振动波传递路径,可实现振动抑制的目的。刘恺等[9]基于阻抗失配原理设计了立式板架基座,该基座重量低于原始基座,在100 Hz以上频段的隔振效果良好。叶珍霞[10]在不改变基座结构形式和总体质量的情况下,通过优化面板和腹板的厚度,提高了振级落差。杨培凯等[11]基于波动法研究了连接结构的振动传递,发现板垂直连接时波形转化效果明显,减振效果较好。上述研究表明,阻抗失配基座具有较好的隔振性能。

为了提高基座的隔振性能,目前已有学者基于振动波通过L型连接2块平板后能量有所衰减的理论,通过优化基座结构,验证了该理论的正确性。然而,对于通过多次运用该理论来设计基座结构,以进一步增强基座隔振效果的研究则较为少见。

本文基于阻抗失配原理,拟提出一种L延拓型胞元结构形式,其胞元内部包含多组L型转角结构,使得振动波发生多次波型转换,以有效抑制振动波的传递。通过直壁基座与新型一体化基座进行有限元对比分析,讨论验证用新型胞元代替直壁结构所体现的隔振优势,为船用隔振基座设计提供一种新的结构形式,对舰船减振降噪设计具有一定的军事价值。

1 振动波传递和隔振评价理论

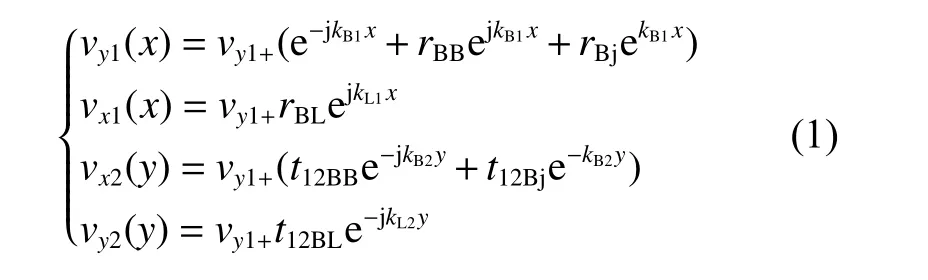

1.1 L型结构振动波传递特性

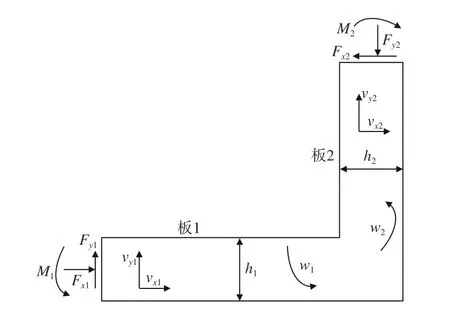

式中:vx1(x),vx2(y)分别为板1,2中的质点沿x轴方向的振速;vy1(x),vy2(y)分别为板1,2中的质点沿y轴方向的振速;vy1+为入射弯曲波振速的幅值,kB1,kB2分别为板1,2中的弯曲波波数;kL1,kL2分别为板1,2中的纵波波数;rBB,rBj分别为弯曲波反射系数和考虑近场波衰减的反射系数;t12BB,t12Bj分别为透射系数和考虑近场波衰减的透射系数;rBL,t12BL分别为由于波形转换导致的反射系数和透射系数。

图 1 L型结构示意图Fig.1 L-shaped structure diagram

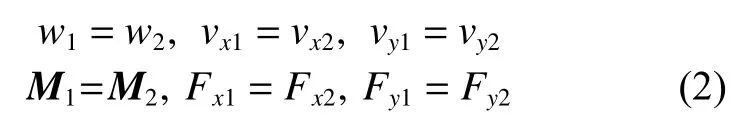

根据转角处声波的角速度与速度连续以及弯矩和剪力平衡,可列出如下边界方程:

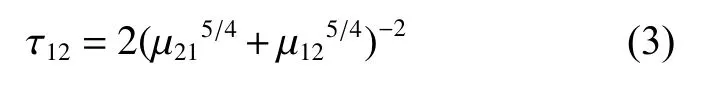

式中:Fx1,Fy2分别为板1,2的正应力;Fy1,Fx2分别为板1,2的剪应力;M1,M2分别为板1,2的弯矩;w1,w2分别为板1,2在转角处的角速度。将式(1)中的弯曲波速度场代入边界条件式(2),可进行求解。对于L型板,h1和h2分别为板1,2的厚度,引入厚度比 μ12=h2/h1, μ21=h1/h2来表征2块板的厚度关系,得到弯曲波从板1到板2的透射系数[13]:

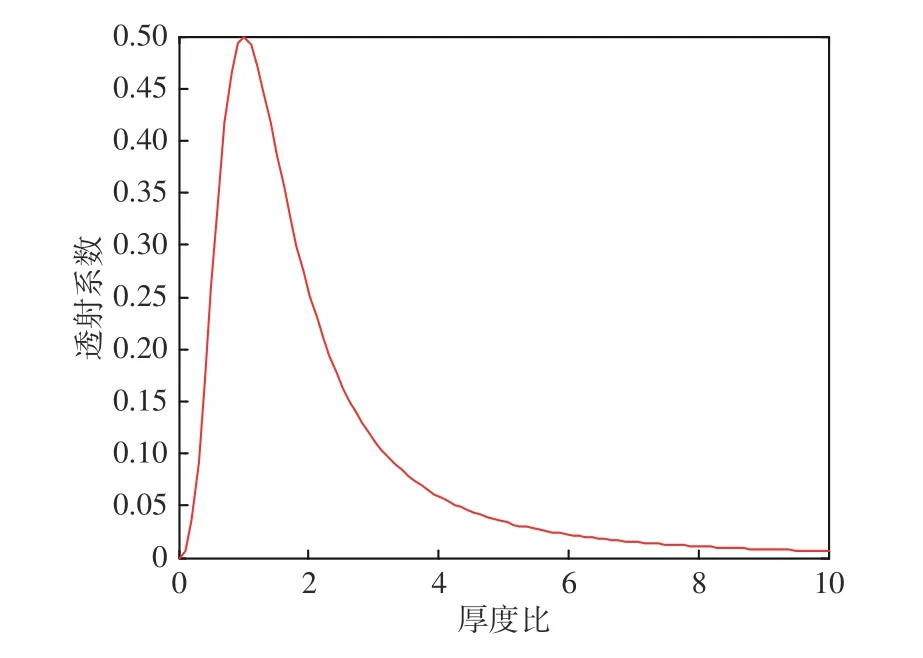

如图2所示,随着半无限长平板厚度比的增加,振动波透射系数先增后减,当厚度比μ12=h2/h1=1时,弯曲波的透射系数最大为 τ12=0.5,此时不利于弯曲波的抑制。

图 2 透射系数随厚度比变化曲线Fig.2 Variation of transmission coefficient with thickness ratio

1.2 隔振效果评价理论

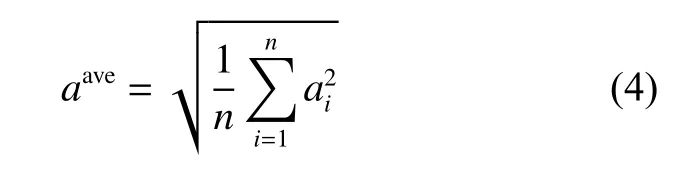

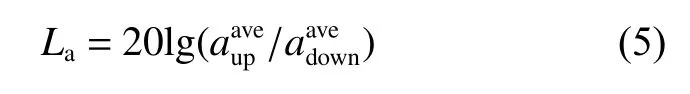

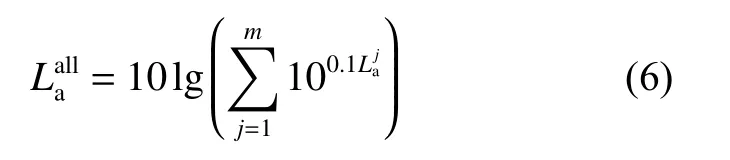

本文以评价点与激励点的平均加速度振级落差作为隔振效果的评估标准,所选取的n个激励点或者评价点的加速度均方根值aave为

在外载荷的扫频激励范围内,所选取的m个频率点的总振级落差为

2 高传递损失胞元设计及基座有限元模型

2.1 L延拓型胞元设计方案

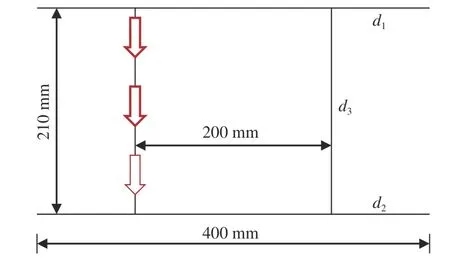

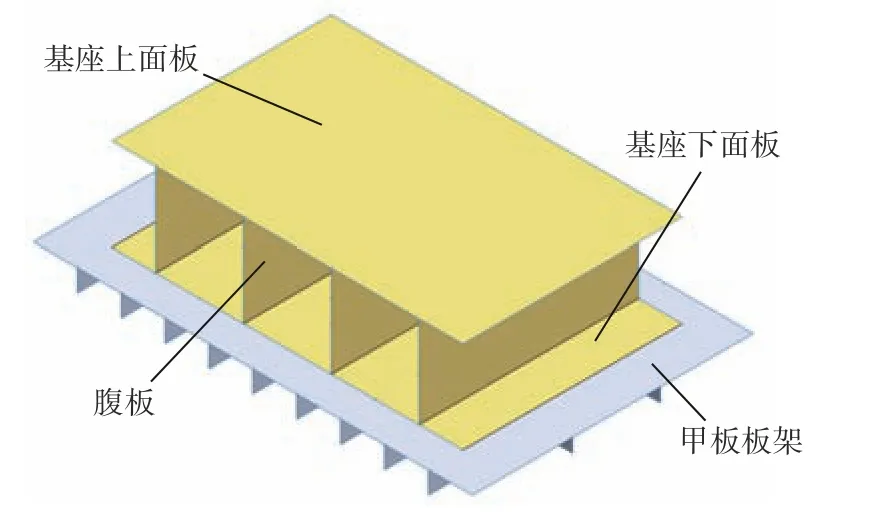

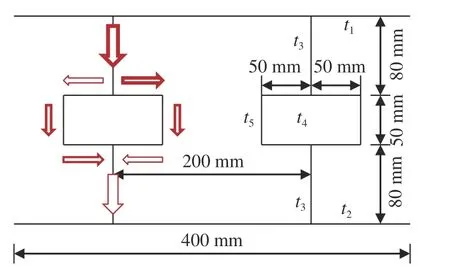

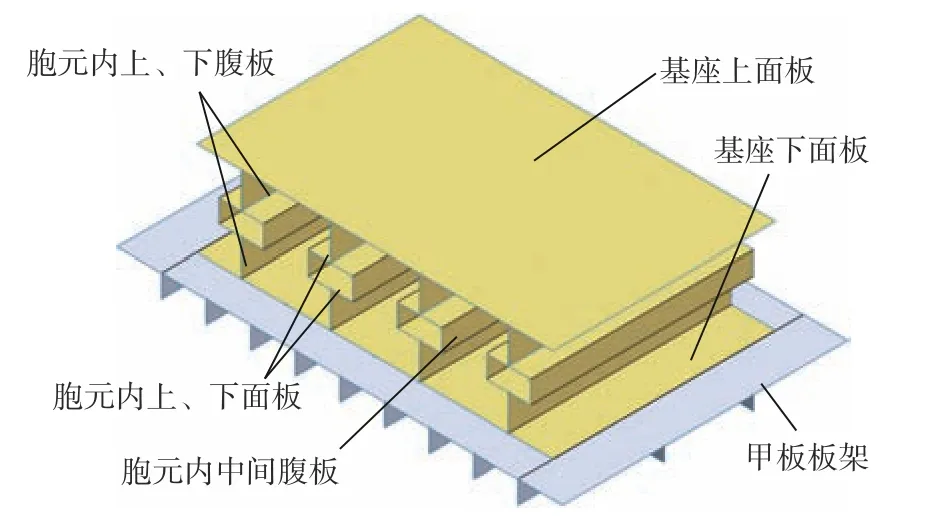

图3所示为原始的直壁胞元,由上、下面板和直腹板构成,壁间距离200 mm,上面板厚度d1=20 mm,下面板厚度d2=10 mm,腹板厚度d3=12 mm。立体图如图4所示,基座下面板与甲板板架装配,振动波经面板沿直壁直接向下传递至甲板结构。图5所示为根据阻抗失配原理所构造的高传递损失胞元,根据1.1节所述波动理论推导,振动波在经过L型结构后会有所衰减。新型胞元上面板厚度t1=20 mm,下面板厚度t2=10 mm,胞元内上、下腹板厚度t3=5 mm,胞元内上、下面板厚度t4=5 mm,胞元内中间腹板厚度t5=5 mm。立体图如图6所示,胞元内面板和上、下腹板及中间腹板组成了多组L型转角结构,使振动波在传递过程中经过多次反射、透射与波型转换,以达到振动波能量衰减的目的。

2.2 基座有限元模型

图 3 直壁胞元Fig.3 Straight-wall cell

图 4 直壁基座立体示意图Fig.4 Stereo schematic of straight-wall pedestal

图 5 L延拓型胞元Fig.5 L-extension cell

图 6 新型基座立体示意图Fig.6 Stereo schematic of new type of pedestal

某船用主机重18.95 t,重心高1 280 mm,通过12个机脚与隔振基座上面板连接,机脚安装位置正对基座面板与腹板的交线处。为保证基座承载主机重量的能力,将两种胞元沿x轴方向每隔200 mm横向复制一次,沿z轴方向延伸,分别得到直壁基座和新型一体化基座,考虑到基座高度增加会减小基座的稳性和刚度,没有沿基座y轴方向布置胞元。新型基座与原直壁基座的整体尺寸相等且重量相近。2种钢质基座宏观尺寸为:长8 300 mm,宽2 000 mm,高210 mm。另外,材料弹性模量E=210GPa ,泊松比 ν=0.3, 密度 ρ=7850kg/m3。

基于此,对新型一体化基座进行轻量化设计。轻量化设计的前提条件是保证基座整体尺寸不变,将主机机脚处的主要承力结构保留,其他部分去掉,得到新型分块化基座。要求分块化后的基座兼具承载主机的能力和优良的隔振性能。

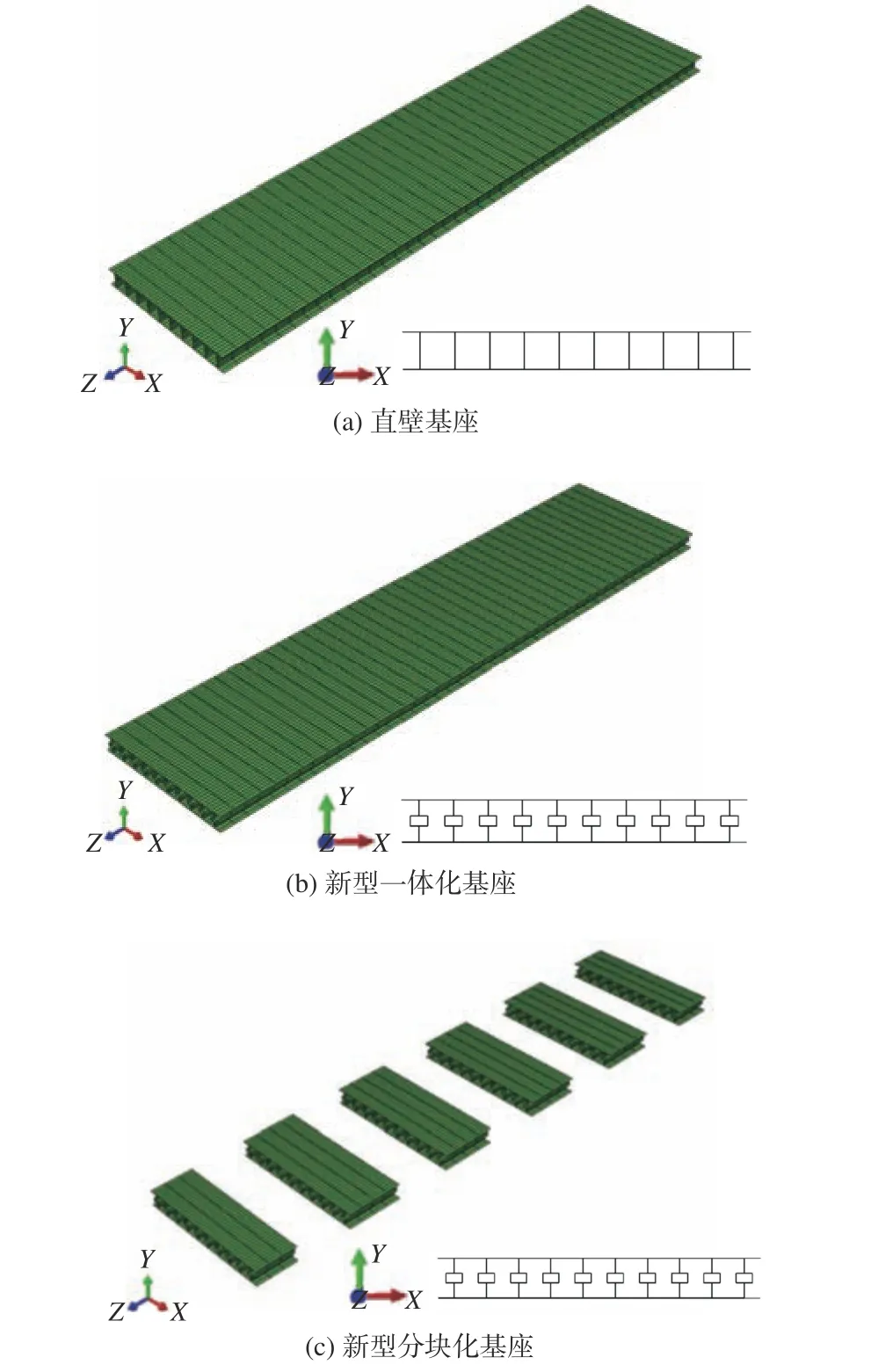

图7所示为3种基座的有限元模型,所有单元均为S4R单元,各基座单元数依次为5 880,7 560,3 960个。如表1所示,经过计算轻量化设计后的新型分块化基座重量为2.83 t,相比原重,可以减少47.7%。

3 隔振基座力学特性对比分析

3.1 静力学特性

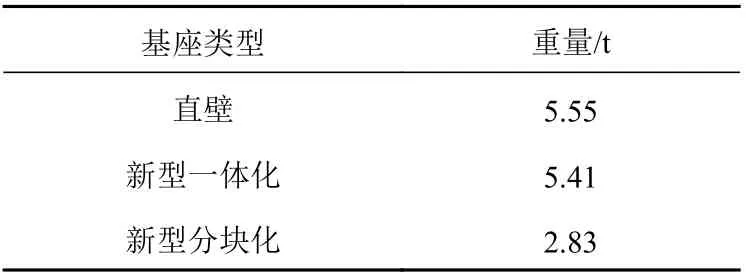

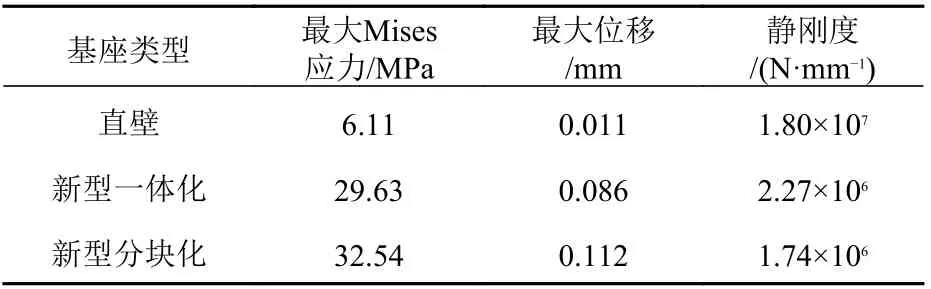

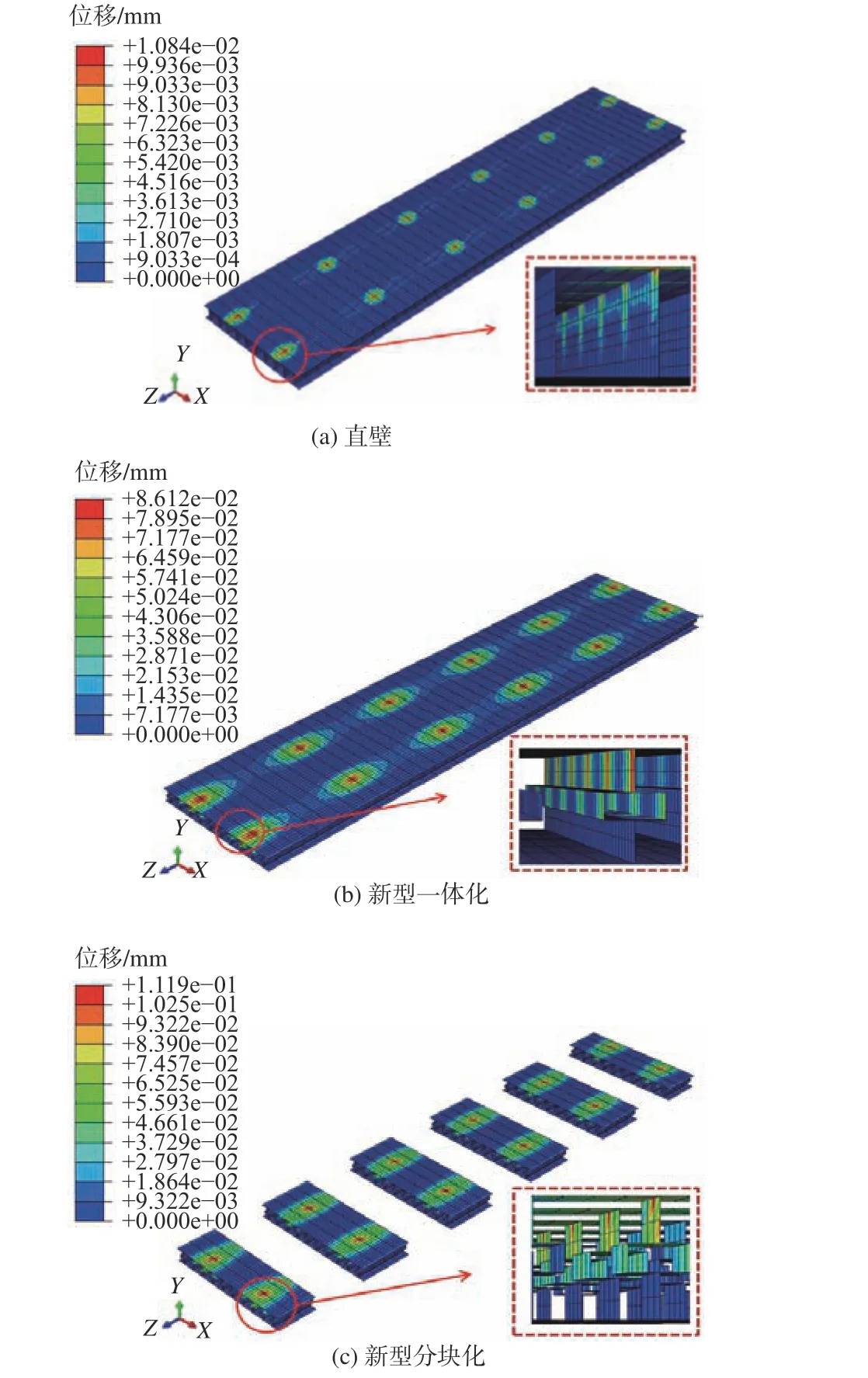

为校核基座的承载能力,在ABAQUS软件中计算3种基座的Mises应力及位移云图,垂向载荷(沿y轴方向)取主机自身重量,主机重心与12个主机机脚耦合,载荷施加在主机重心点处,如图8所示。边界条件为底部刚性固定,图9和图10所示分别为应力和位移云图。表2给出3种基座的最大Mises应力、最大位移和静刚度具体数值。

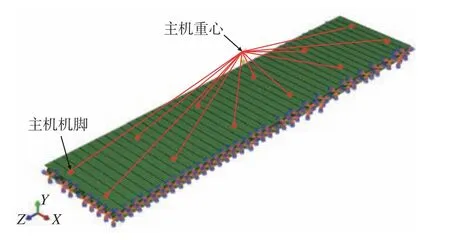

由图9和图10可知,直壁基座的应力最大值出现在上面板与腹板的连接处,最大Mises应力为6.11 MPa,最大位移为0.011 mm。直壁基座腹板为主要承力构件,为了将该基座的重量与新型一体化基座控制得相近,腹板会较厚,相比其他两种基座,其最大Mises应力和最大位移相对较小,且静刚度为1 .8×107N/mm,超过了后两种基座一个数量级;新型一体化基座中L延拓型胞元作为承力结构,最大Mises应力出现在胞元内中间两侧腹板处,为29.63 MPa,最大位移出现在上面板和上腹板相连处,为0.086 mm。因为在轻量化设计过程中保留了主要承力构件,所以新型分块化基座应力和位移分布与一体化基座的类似,最大Mises应力为32.54 MPa,与直壁基座的强度处于同一应力水平。一体化基座与分块化基座两者相比,分块化基座的刚度有所下降,但是在主机重力作用下基座的最大位移值为0.112 mm,据此认为此基座刚度在可接受的范围内,重量下降了47.7%,这既保证了结构强度的要求,又实现了轻量化设计,提升了船舶的经济性。

图 7 基座有限元模型Fig.7 Finite element model of the pedestals

表 1 基座重量对比Table 1 Weight comparison of pedestals

图 8 载荷与边界示意图Fig.8 Schematic diagram of load and boundary

图 9 3种基座Mises应力云图Fig.9 Mises stress nephogram of three schemes of pedestal

表 2 3种基座静力学特性Table 2 Static characteristics of three schemes of pedestal

3.2 动力学特性

图 10 3种基座位移云图Fig.10 Displacement nephogram of three schemes of pedestal

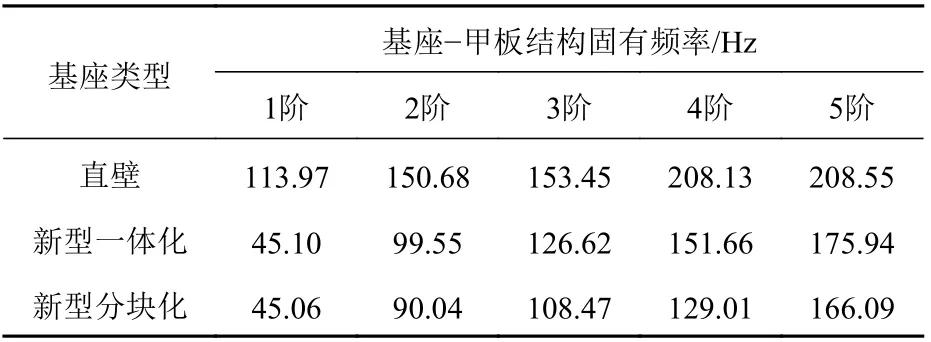

结构特征值是结构的固有特性,包括固有频率和固有振型。在实际工程中,往往需要外部激励频率尽量避开结构固有频率,以防止产生共振引发危害,因此研究结构的固有频率对于隔振基座的设计具有重要意义。本文采用ABAQUS软件中的Lanczos方法,对3种基座-甲板有限元模型进行了特征值分析,其中,甲板长8 700 mm,宽2 100 mm,板厚12 mm。甲板下表面设置有交错的纵桁、横梁作为加强结构。桁材的腹板采用S4R单元,面板采用Beam单元进行网格划分,甲板板架4边简支约束。表3为计算的不同基座-甲板结构前5阶固有频率,综合表2的基座静刚度计算结果,可以发现随着基座刚度的降低,基座-甲板结构的各阶固有频率整体呈下降的趋势。

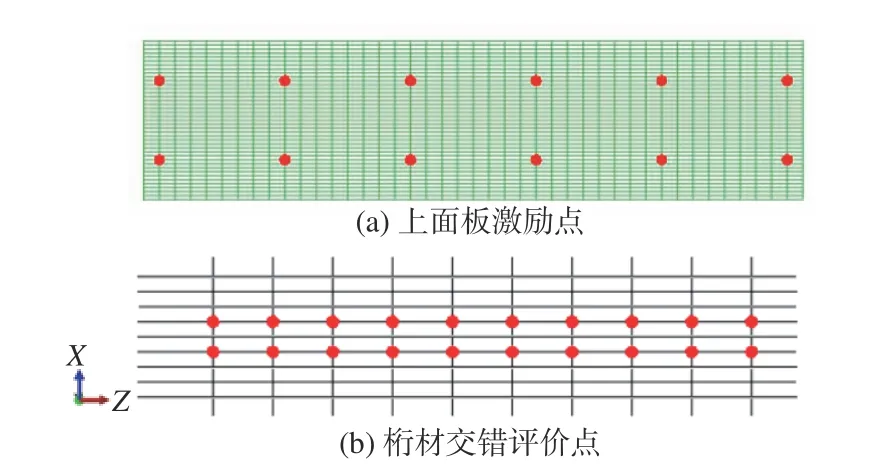

对基座-甲板结构模型进行隔振特性分析,在主机重心点处施加沿y轴方向(垂向)的单位正弦激振力,激振频率为10~250 Hz,共取24个频率点。为了避免局部振动对隔振评价的影响,将底部20个评价点选在甲板板架的桁材相交处,如图11所示。

表 3 3种基座-甲板结构前5阶固有频率Table 3 The first five natural frequencies for three pedestaldeck structures

图 11 激励点与评价点示意图Fig.11 Schematic diagram of excitation points and evaluation points

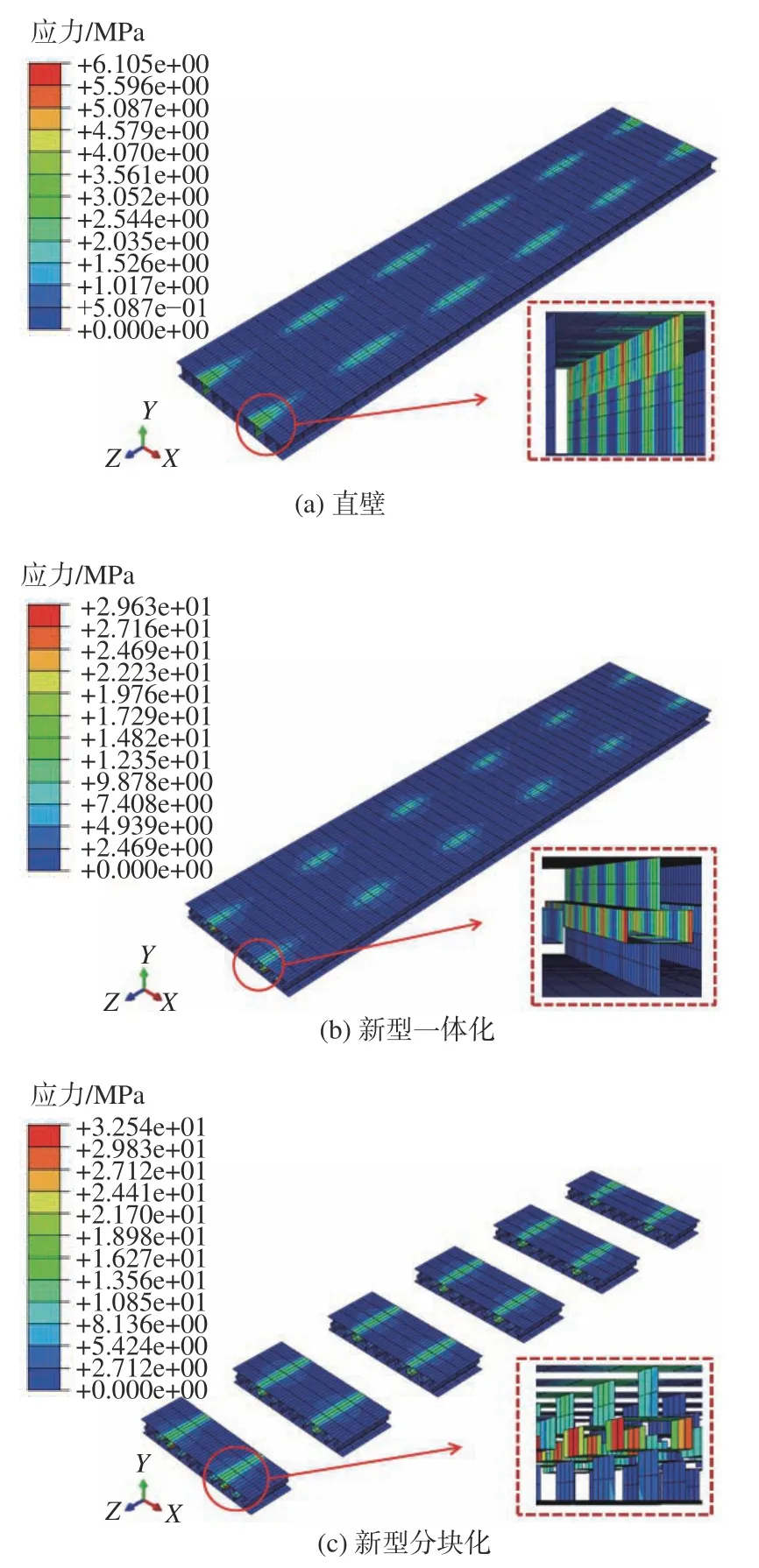

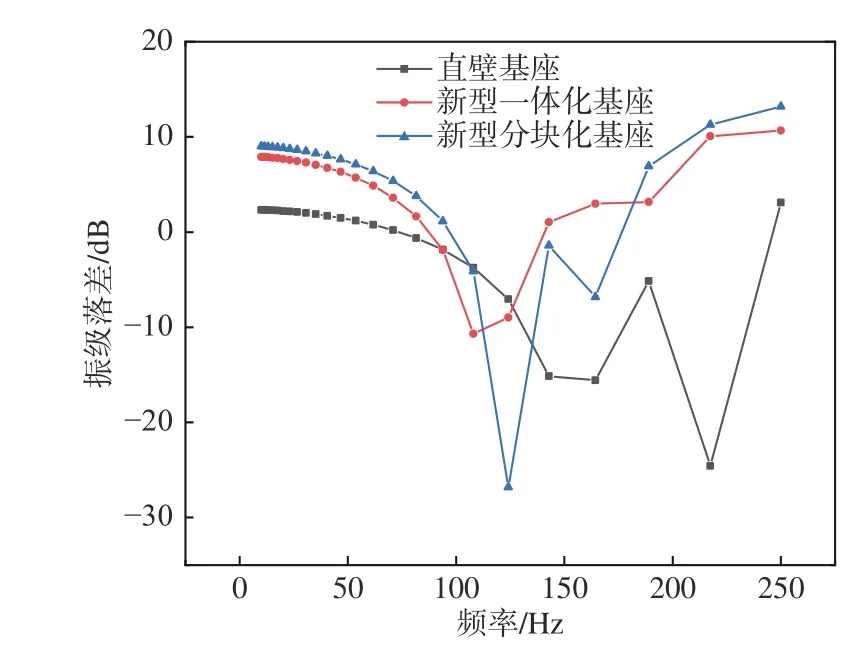

通过ABAQUS软件计算得到各个评价点的加速度幅值,由式(4)计算所有评价点的加速度均方根值,由式(5)得到不同频率下3种基座的平均加速度振级落差,并将各频率点下的这些平均加速度振级落差绘制成如图12所示的曲线。

图 12 3种基座平均加速度振级落差曲线Fig.12 The average acceleration vibration level drop of three schemes of pedestal

由图12可见,在1~100 Hz和150~250 Hz频段下新型基座隔振效果明显好于直壁基座,但是在一些共振频率点下,反而新型基座隔振的效果很差。例如,对于新型一体化基座和新型分块化基座,分别在100和125 Hz附近出现振级落差为负的现象,其原因是一体化基座第2阶固有频率为99.55 Hz,分块化基座第4阶固有频率为129.01 Hz,如表3所示。此时,由于激振力频率与基座的固有频率相近,产生了共振,振动波经基座传递后没有衰减,反而被放大,所以在设计中应尽量使主机频率避开此共振频率。

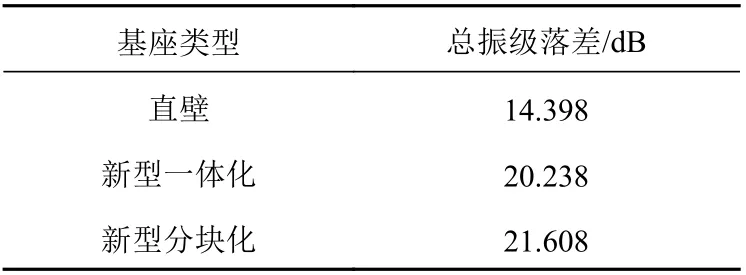

为了衡量基座在10~250 Hz频段的总体隔振效果,根据式(6)得到所选频段内的总振级落差,表4给出了不同基座在该频段下的振级落差对比,由表可以直观地评价不同基座在该频段内的整体隔振效果。

表 4 基座总振级落差对比Table 4 The total vibration level drop of pedestals

由表4可见,激振力在10~250 Hz的中、低频段下,直壁基座总振级落差仅为14.398 dB;在新型一体化基座重量相近的情况下,总振级落差高于原始基座,隔振效果较好,原因在于甲板板架结构阻抗一定的情况下,直壁基座的刚度较大,没有很好的实现阻抗失配,所以隔振效果较差;而新型一体化基座内部的高传递损失胞元具有多处L型连接结构,振动波传递时会发生多次波形转换与能量衰减,使得隔振效果良好,因此在隔振设计时可以考虑将一些直壁结构换为新型胞元结构,以抑制振动波的传递。通过对新型一体化基座进行轻量化处理,在强度校核满足要求的情况下,增加了基座在垂向的隔振效果,分块化基座较一体化基座的总振级落差提高了1.37 dB。

4 胞元厚度比对基座隔振效果的影响

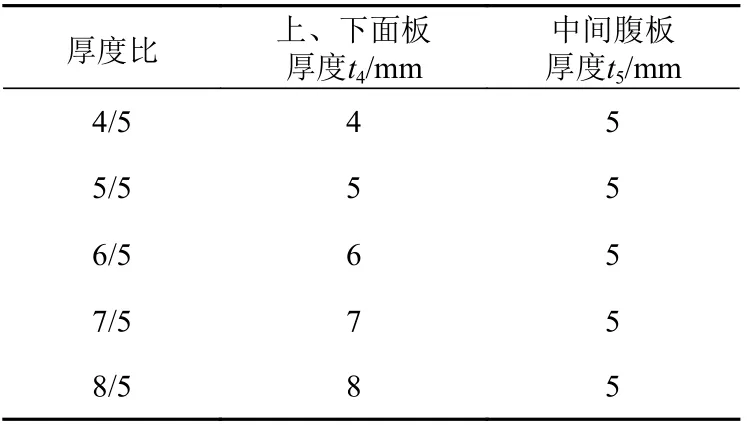

由图2可知,由于半无限长L型平板的厚度比对弯曲波的透射系数有显著影响,所以对图6所示胞元内上下面板厚度t4和胞元内中间腹板厚度t5进行了设计,并讨论了厚度比对基座隔振效果的影响。由静力学特性分析可知,新型基座应力的最大值出现在胞内腹板处,控制胞元内中间腹板厚度t5不变,以保证结构强度。通过改变胞元内上、下面板厚度t4改变厚度比,规定面板厚度下限值为4 mm,以满足强度要求;厚度上限值之所以设为8 mm,是因为增大厚度,基座刚度的增加不利于隔振,故考虑到工程实际的板厚,将1 mm作为最小单位,具体见表5。

表 5 胞元内面板与腹板的厚度设计Table 5 Thickness design of panel and web in the cell

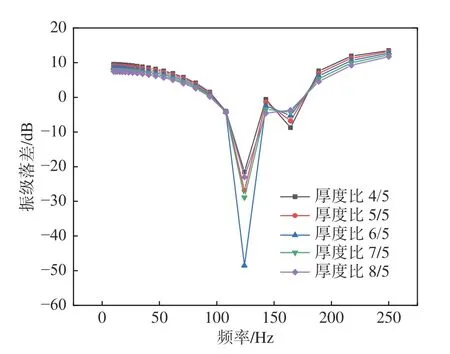

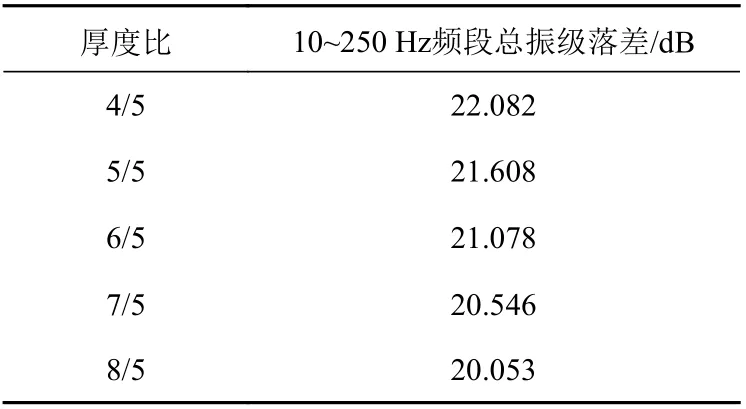

分别对以上情况进行隔振特性分析,得到振级落差曲线。图13给出了不同厚度比下新型分块化基座的平均加速度振级落差曲线。由图可见:在10~100 Hz和175~250 Hz频段内,随着胞元厚度比的减小,振级落差增加; 当胞元内上下面板厚度t4=4 mm时,即厚度比为4/5时,基座隔振效果最好,但是在一些共振点附近会有一些相反的现象;新型分块化基座在激励频率为164 Hz时,与基座第5阶固有频率166.09 Hz相近,厚度比为4/5的基座反而对振动的放大效果更强。

图 13 不同厚度比下新型分块化基座振级落差曲线Fig.13 The vibration level drop of new block pedestal with different thickness ratios

为更直观地比较厚度比对基座隔振特性的影响,表6给出了10~250 Hz频段内的总振级落差。由表可见,随着新型基座胞元内上、下面板厚度t4逐渐减小(即厚度比减小),基座总振级落差增大。该结论与弯曲波在半无限长L型平板的透射规律有所出入,这是由于理论推导中的研究对象为刚性连接的两半无限长平板,而实际结构是复杂有限的弹性结构,所以基座的隔振效果更多地取决于基座和甲板板架的阻抗关系。随着胞元内面板厚度的减小,基座刚度下降,而甲板板架的阻抗保持不变;当胞元内上、下面板厚度t4=4 mm,即厚度比为4/5时,基座-甲板结构的总振级落差最大,隔振效果也最优,基座总振级落差为22.082 dB。

表 6 不同厚度比的分块化基座总振级落差对比Table 6 The total vibration level drop of the block pedestal with different thickness ratios

5 结 论

本文根据阻抗失配原理,构造了L延拓型胞元,并对胞元进行了延展,设计了船用新型一体化主机基座和分块化主机基座,经研究得到如下结论:

1) 新型一体化基座与原始的直壁主机基座重量相近,在主机重力载荷作用下,结构Mises应力值均在材料允许的范围内,且新型一体化基座的全频段总振级落差较直壁主机基座提高了5.84 dB。本文构造的L延拓型胞元相比传统的直壁结构,其振动传递损失高,所得结果可为船用隔振基座设计提供参考。

2) 通过对新型一体化基座进行轻量化设计得到新型分块化基座,静强度校核满足要求,分块化基座的重量较一体化基座下降了47.7%,在10~250 Hz频段的总振级落差相比一体化基座,提高了1.37 dB。

3) 本文算例中,基座隔振性能随胞元内L型结构厚度比的减小而增强,当胞元内上、下面板厚度为4 mm且中间腹板厚度为5 mm时,新型分块化基座的隔振效果最优。