汽油发动机缸套频繁开裂的原因

2021-06-07薛喜才

薛喜才

(上海汽车集团股份有限公司乘用车公司, 上海 201800)

缸套是汽油发动机的关键零件,其与缸垫、缸盖、活塞形成发动机密闭的燃烧空间,通过活塞和连杆输出能量;缸套外为冷却液,可将发动机多余的热量带走,保证发动机在设计温度范围内工作。缸套工作时除承受燃气产生的冲击力、热应力和机械应力外,还受到燃气腐蚀和机械磨损等,其工作条件比较恶劣[1-5]。因此,缸套的质量是发动机安全、稳定运行的重要保证,直接影响发动机的质量[6]。

某型汽油发动机出现多起缸套开裂现象,车辆行驶里程从几十公里到几百公里不等,基本为短里程失效。经检查发现,裂纹集中出现在缸套顶部即缸套与缸垫、缸盖的压装面,且裂纹沿缸套纵向扩展。该发动机缸套材料为GZ250灰铸铁,其工艺流程为:原材料入库→离心铸造→喷丸→切断→毛坯入库→内、外圆粗车→精车→珩磨→检查→包装成品入库→发货。为查明发动机缸套的开裂原因,笔者对其进行了一系列理化检验与分析。

1 理化检验

1.1 宏观观察

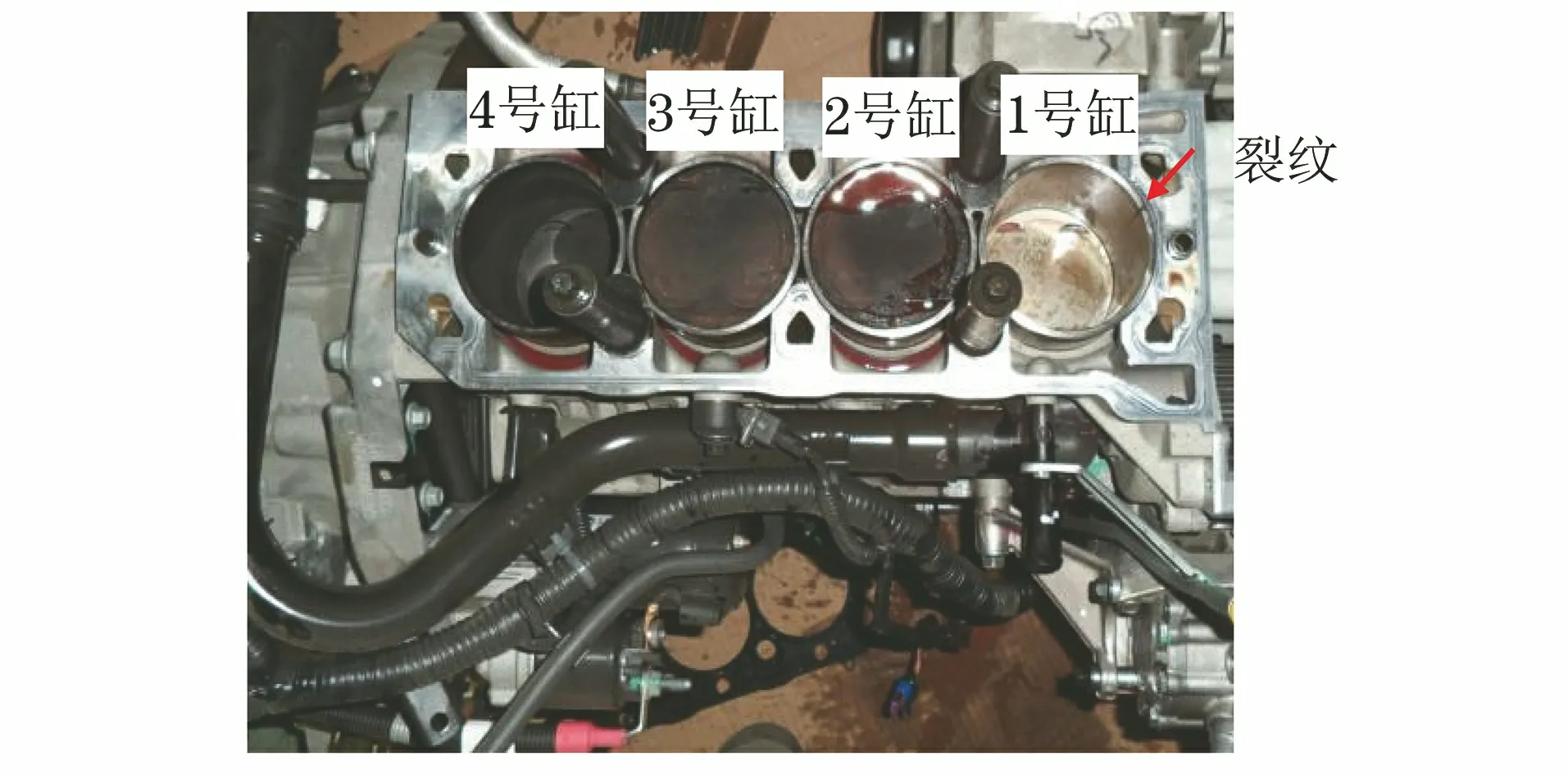

失效发动机宏观形貌如图1所示。其中1号缸套发生开裂,裂纹位于该缸套的顶部。缸套开裂后,外面的冷却液流入燃烧室,活塞工作面受到冷却液洗刷,颜色泛白;2~4号缸套未发现开裂,活塞工作面积碳量正常。使用间隔为0.05 mm的塞规对1号缸套的凸出量进行测量,结果符合企业技术文件的要求(缸套凸出量允许范围为0.035~0.090 mm),可以排除缸套凸出量异常引起压缸而导致缸套开裂的可能性。

图1 失效发动机宏观形貌Fig.1 Macro morphology of failed engine

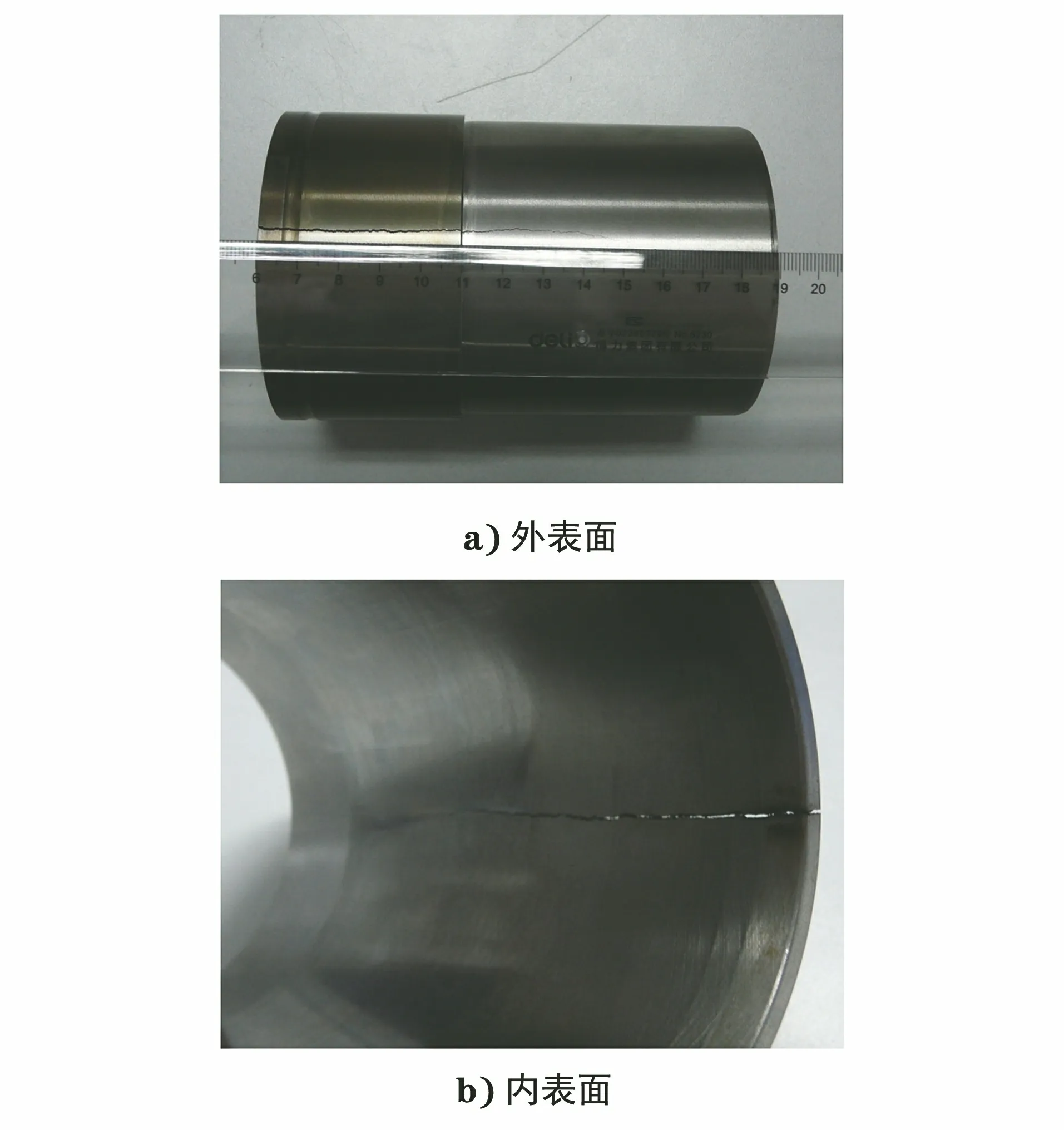

将开裂的缸套取出来进行观察,其宏观形貌如图2所示。可见裂纹笔直,垂直于缸套顶部边缘,长度约为92 mm。裂纹起源于缸套顶部,向下扩展至中部。缸套顶部开裂处无明显的压伤、刀痕、划痕等;缸套内部未发现拉缸、敲缸及磨损等异常。

图2 开裂缸套裂纹处内、外表面宏观形貌Fig.2 Macro morphology of inner and outer surface atcrack of cracked cylinder liner:a) outer surface; b) inner surface

对发动机缸盖及缸垫进行观察,其宏观形貌如图3所示。未发现由于高温燃烧或冷却水缺少等因素引起的发动机过热现象。进一步观察与开裂缸套匹配的缸垫,发现对应部位表面油漆局部有少许剥落,表面无擦伤和压痕。

图3 发动机缸盖及缸垫宏观形貌Fig.3 Macro morphology of engine a) cylinder headand b) cylinder liner gasket

1.2 断口分析

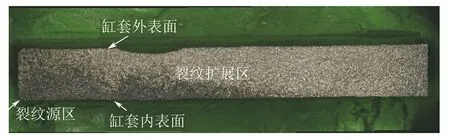

沿着开裂缸套的裂纹将断口打开,使用VHX-2000E型体视显微镜观察断口,其宏观形貌如图4所示。可见断口较平坦,呈脆性断裂特征,缸套顶部棱角处内表面颜色最深,说明该区开裂后受到燃气侵蚀较早,为最先开裂区域即裂纹源区,其他区域为裂纹扩展区。

图4 开裂缸套断口宏观形貌Fig.4 Macro morphology of fracture of cracked cylinder liner

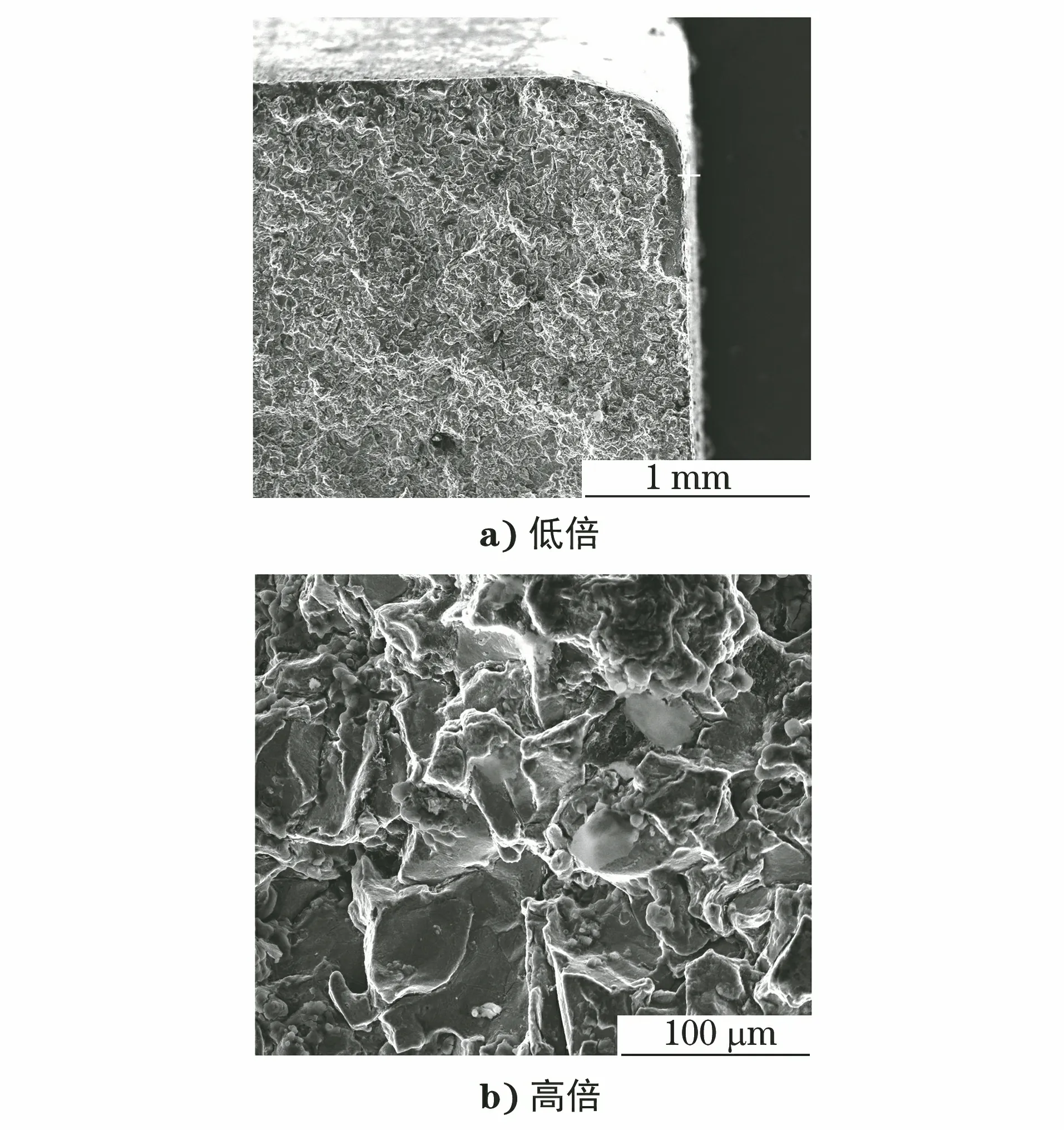

使用EVO MA 25型扫描电镜(SEM)对断口裂纹源区进行观察,其SEM形貌如图5所示。裂纹源区未发现气孔、疏松及夹杂等冶金缺陷,如图5a)所示。裂纹源区为石墨片+准解理特征,此为过载断裂特征,说明开裂缸套为一次性过载断裂;同时断口由于受到燃气侵蚀,局部表面有氧化物或积碳,如图5b)所示。

图5 开裂缸套断口裂纹源区SEM形貌Fig.5 SEM morphology of crack source area on fracture ofcracked cylinder liner:a) at low magnification; b) at high magnification

1.3 金相检验

沿着裂纹源区纵向取样,将试样打磨、抛光后使用体积分数为3%的硝酸酒精溶液浸蚀,使用Axio Imager A2m型光学显微镜对浸蚀前及浸蚀后的试样进行观察,其显微组织形貌如图6所示。裂纹起源区的石墨形态以A型(片状)和C型(块状)为主,其中A型石墨的面积分数大于70%,根据GB/T 7216-2009《灰铸铁金相检验》的技术要求对石墨片进行评级,结果为5~6级,其形态、大小正常,如图6a)所示。缸套的显微组织为珠光体+游离铁素体+磷共晶(磷共晶面积分数不大于1%),显微组织正常,如图6b)所示。

1.4 化学成分分析

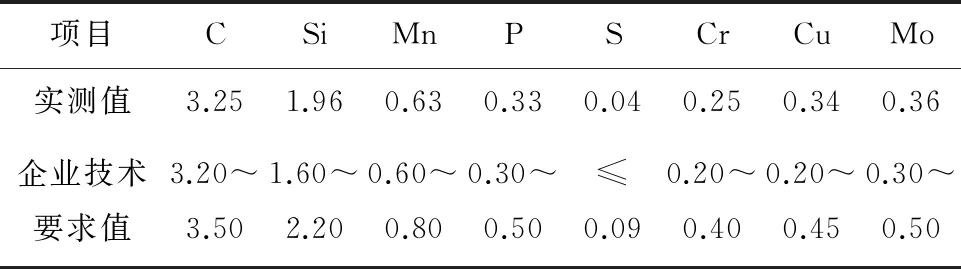

对开裂缸套进行化学成分分析,结果如表1所示,可见其化学成分符合企业技术文件的要求。

表1 开裂缸套的化学成分(质量分数)Tab.1 Chemical compositions of cracked cylinderliner (mass fraction) %

1.5 硬度测试

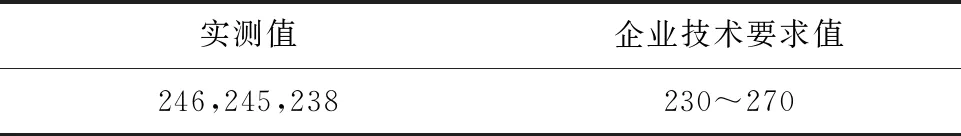

使用RB2000型硬度计对开裂缸套进行布氏硬度测试,结果如表2所示,可见其硬度符合企业技术文件的要求。

表2 开裂缸套的硬度测试结果Tab.2 Hardness test results of cracked cylinder liner HB

2 分析与讨论

通过断口SEM分析可见,裂纹起源区未发现气孔、疏松等冶金缺陷;金相检验结果表明,断口石墨形态、大小及珠光体含量均是正常的;化学成分分析结果表明,开裂缸套的化学成分符合产品的技术要求;硬度测试结果显示开裂缸套的硬度符合技术文件的要求,以上检验结果说明该缸套的材料正常。断口未见疲劳断裂特征,其形貌与过载断裂形貌相似,由此可以确定缸套是由于载荷较大而发生的快速过载断裂。该缸套在出厂前的检查过程包括:尺寸→外观→探伤→清洗→气密性→复检,可见对零件的检查过程是比较严格的,存在原始裂纹的可能性较小;同时该发动机在车辆行驶683 km后才发现缸套开裂,之前行驶过程中未发现异常,说明裂纹是在使用过程中产生的。缸套在工作过程中承受载荷较大的部位是缸套凸肩部位,而在裂纹起源区受到的力较小,因此判断工作应力并不是造成该缸套开裂的主要原因。

对开裂缸套的宏观观察未发现磕碰、压伤等痕迹;汽缸缸垫装配正常,开裂部位未发现异常的装配痕迹,可以排除由于缸套上端面凸出机体而被压伤的可能。活塞工作面和缸盖进、排气侧积碳量正常,未发现高温燃烧的痕迹,可以排除发动机异常燃烧或冷却液不足导致热应力异常的可能性。

检查缸套生产过程发现,缸套在离心铸造时,由于各部位厚度不均匀及冷却速率较快且不均匀等会导致铸件凝固收缩时不均衡,产生较大的残余应力;同时,缸套毛坯件在后续的机加工包括喷丸、粗车、精车及珩磨等过程中,表层金属由于塑性变形会产生机械应力和热应力[7],如果没有进行相应的去应力处理,在缸套中会存在残余应力。此外,还发现所有过程包括铸造、磨抛之后均没有进行去应力退火,因此判断缸套中残余应力较大而引起开裂的可能性较大。

为了验证此前的分析,按照CB/T 3395-2013《残余应力测试方法 钻孔应变释放法》的技术要求,在缸套顶部粘上1.5 mm的应变花,然后在应变花中心钻孔释放残余应力,再通过ASMB2-32型应变采集器测量应变,最后计算出综合应力值。缸套顶部开裂后残余应力已经释放,因此需要测量新零件的综合残余应力,结果表明新零件综合残余应力值为109.4~117.5 MPa,其残余应力值相对较高。为降低缸套内部残余应力,可以在铸件生产时增加退火工艺,通过加热和冷却来调整金属的内部显微组织的均匀性,从而释放零件的残余应力;同时退火后零件的抗拉强度和吸收功会提高,其综合力学性能也会提高[8]。还可以优化现有的加工工艺,如减少机械加工进刀量、改变刀具前倾角及改善冷却液的冷却效果[9]。采用优化后工艺生产的缸套其残余应力降低至70 MPa,开裂的现象明显减少。

3 结论及建议

发动机缸套在使用过程中发生过载开裂,原因是在缸套离心铸造过程中,铸件壁厚和冷却速率不均匀,导致各部位收缩量不均衡、相互阻碍收缩,产生较大的残余应力;同时,毛坯件机械加工过程中,表层金属由于塑性变形产生了机械应力和热应力,最终在工作载荷的作用下缸套开裂失效。

通过对现有生产工艺进行优化,如增加去应力退火和改善机械加工工艺,来降低铸件的残余应力,明显地减少了缸套的开裂现象。