航空机载光电设备连接盘裂纹的产生原因

2021-06-07伏克峰郝碧波

伏克峰, 郝碧波

[凯迈(洛阳)测控有限公司, 洛阳 471009]

连接盘可以将光电设备固定在无人机的升降机构上,起到隔离载机发动机和气流的振动以及飞机着陆时的冲击作用[1]。某型航空机载光电设备连接盘选用ZM5A铸造镁合金,其毛坯采用砂型铸造,经机加工成形。该型无人机起飞时采用火箭助推的方式,降落时采用伞降的方式,在落地过程中,尤其在降落到水泥等铺装路面时,垂直地面方向承受的加速度过载达20g(g为重力加速度)。在该无人机的研制过程中,进行冲击摸底试验后,发现连接盘的加强筋出现了裂纹。

为找到连接盘加强筋出现裂纹的原因,笔者根据裂纹情况,对开裂连接盘进行了理化检验与分析,针对连接盘加强筋裂纹部位进行了振动、冲击条件下的应力应变测试,掌握了连接盘加强筋部位的实际受力情况,并提出了相应的改进措施,以期为分析、解决类似问题提供参考[2-3]。

1 理化检验

1.1 宏观及低倍分析

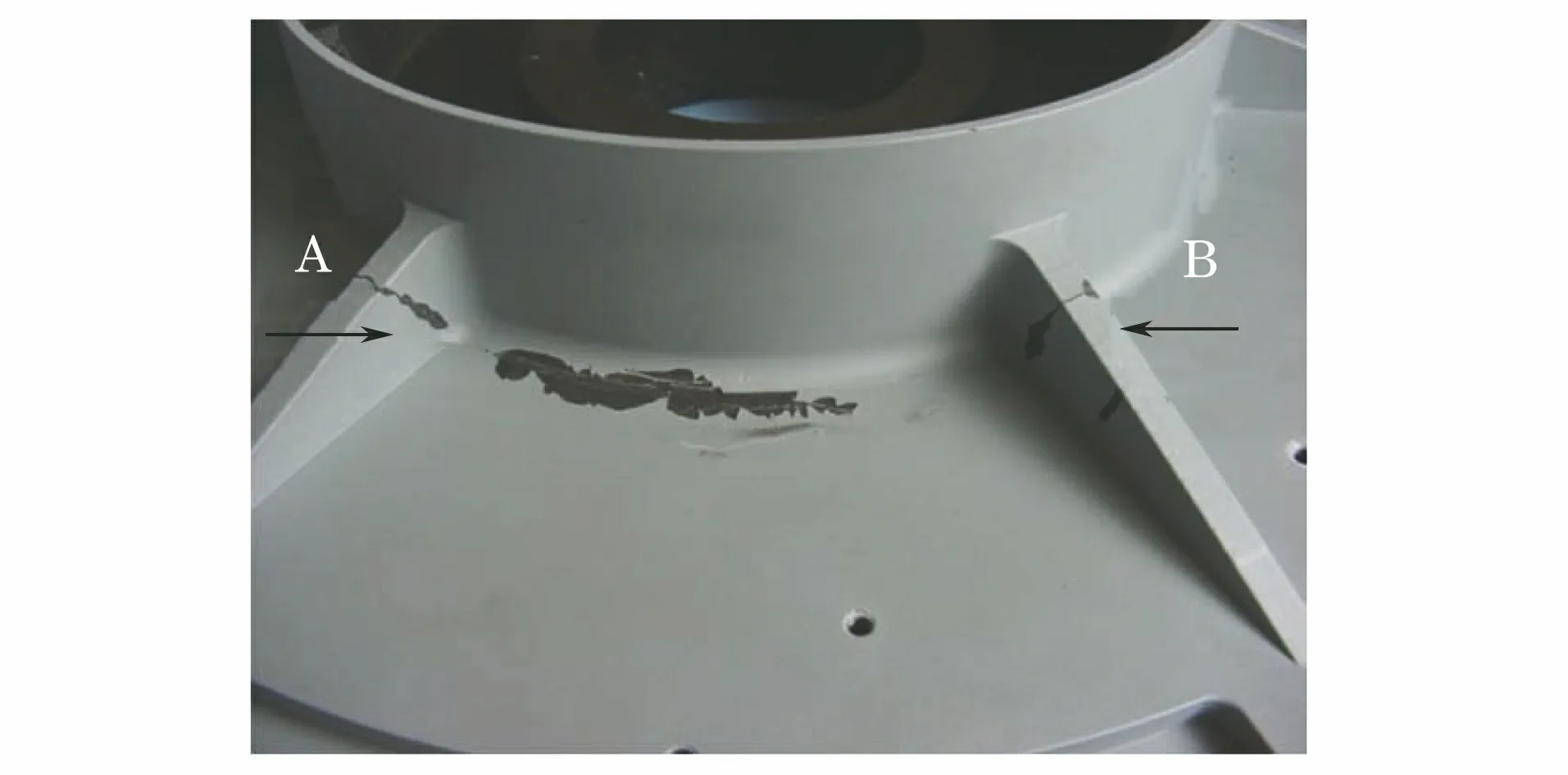

对开裂连接盘进行观察,其宏观形貌见图1,可见连接盘的加强筋处出现了A,B两处裂纹,其中裂纹A已从加强筋向外扩展到连接盘的底座,与裂纹B汇合,裂纹总长度为58 mm。

图1 连接盘加强筋处裂纹宏观形貌Fig.1 Macro morphology of crack at stiffener of connecting plate

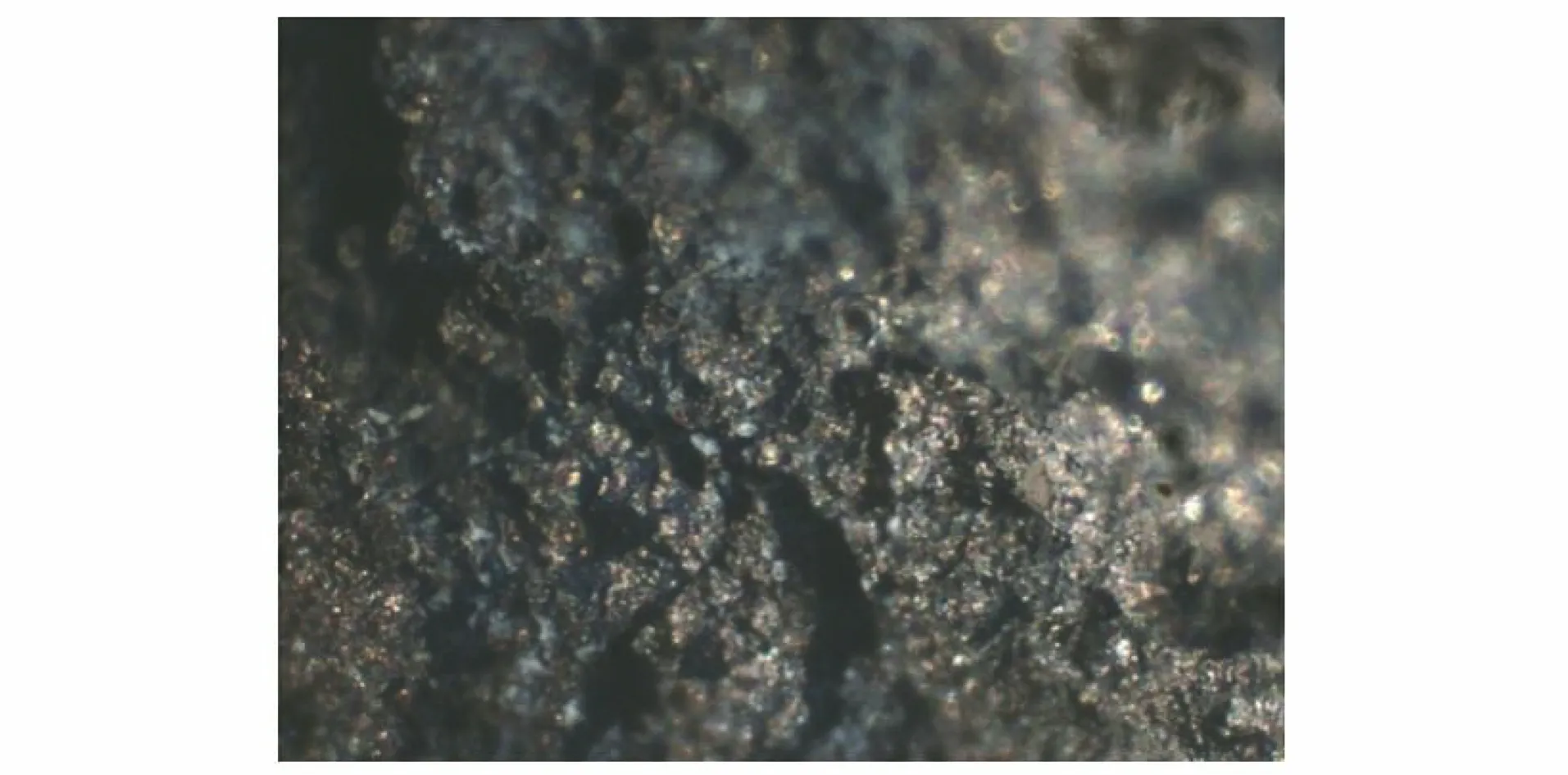

将A,B两处裂纹机械打开,用体视显微镜对断口进行观察,可见均有灰色覆盖物,两断口处均无明显塑性变形,见图2。断口A中圈出位置有灰色粉末状覆盖物,其低倍形貌见图3。

图2 连接盘裂纹A,B机械打开后的断口宏观形貌Fig.2 Macro morphology of fracture of crack A and B ofconnecting plate after mechanical opening:a) fracture A; b) fracture B

图3 连接盘断口A灰色粉末覆盖物低倍形貌Fig.3 Morphology of gray powder covering on fracture Aof connecting plate at low magnification

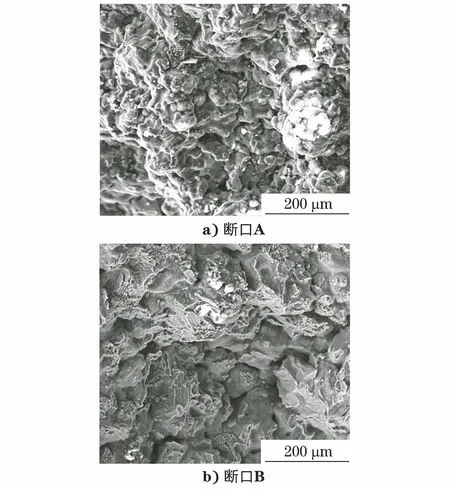

1.2 扫描电镜分析

对断口A,B进行扫描电镜(SEM)分析,分析位置见图2a),b)中箭头所示,其SEM形貌见图4。可见断口A,B两处均存在大量的自由结晶形貌特征,判断为缩松缺陷。此外,两断口均从左上角最先开裂,扩展方向一致,且均为沿晶断裂,粒径为100 mm,其中断口A无明显塑性变形,断口B有部分塑性变形区,且断口B出现了一些韧窝和解理条纹。因此判断由于裂纹A处组织缺陷多,在同样冲击力作用下最先萌生裂纹,并有较长的裂纹扩展区;随着裂纹扩展,B处开始萌生裂纹,最终交汇。

图4 连接盘断口A,B的SEM形貌Fig.4 SEM morphology of fracture A and B of connecting plate:a) fracture A; b) fracture B

1.3 能谱分析

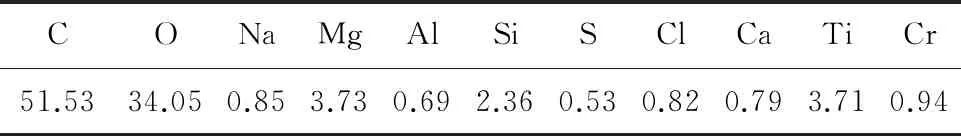

分别对断口A,B裂纹源处、裂纹上覆盖物(灰色物质)及零件面漆进行能谱分析,经分析可知,断口A,B裂纹源处及其表面覆盖物成分基本一致,除镁、铝、碳、氧元素外还存在硫、硅、钙、氯等异常元素。将异常元素与面漆的能谱分析结果(表1)进行对比分析,可判断覆盖物是面漆沿裂纹进入内部形成的。

表1 连接盘面漆能谱分析结果(质量分数)Tab.1 Energy spectrum analysis results of surface paint ofconnecting plate (mass fraction) %

1.4 化学成分分析

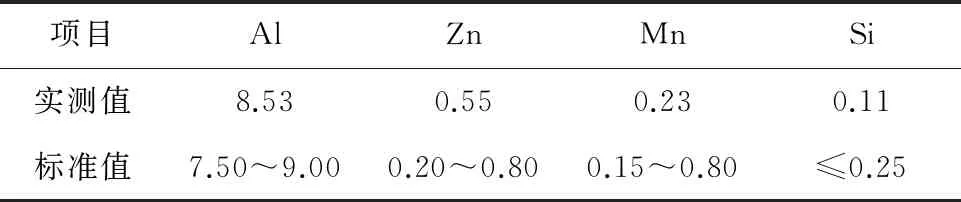

在裂纹A附近取样进行化学成分分析,结果见表2,可见连接盘的化学成分符合HB 7780-2005《镁合金铸件规范》对ZM5A铸造镁合金的技术要求。

表2 连接盘裂纹A附近的化学成分(质量分数)Tab.2 Chemical compositions near crack A ofconnecting plate (mass fraction) %

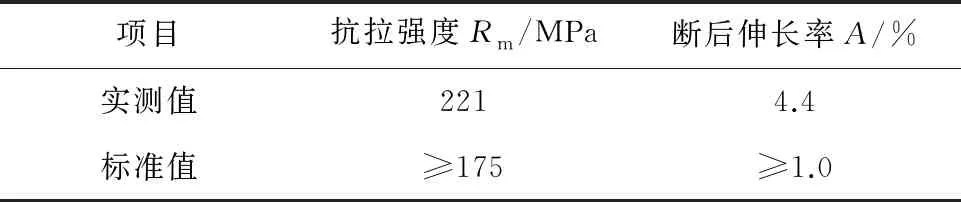

1.5 力学性能试验

在出现裂纹的连接盘加强筋上取样并进行力学性能试验,结果见表3,可见其符合HB 7780-2005对ZM5A铸造镁合金力学性能的要求。

表3 连接盘力学性能试验结果Tab.3 Test results of mechanical properties of connecting plate

1.6 金相检验

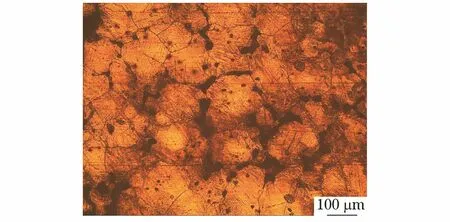

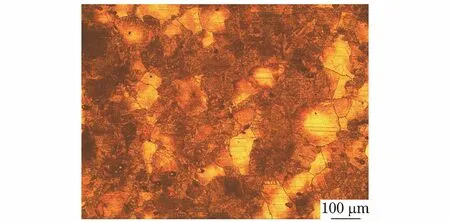

为进一步确认连接盘产生裂纹的原因,对出现裂纹的连接盘加强筋和完好件加强筋分别取样进行金相检验,结果如图5,6所示。由图5可见开裂件组织中分布着不规则的缩松区域,导致零件承载能力及抗疲劳能力降低;完好件则晶粒边界清晰,组织结构致密。由此可判断该裂纹产生的主要原因为显微组织中存在缩松缺陷。

图5 开裂件加强筋显微组织形貌Fig.5 Microstructure morphology of stiffener of cracked part

图6 完好件加强筋显微组织形貌Fig.6 Microstructure morphology of stiffener of intact part

1.7 应力应变测试

为深入了解连接盘加强筋在试验中的受力情况,确保设计的可靠性及连接盘在后续使用过程中的安全性,对连接盘在振动、冲击条件下的实际受力情况进行应力应变测试。

先进行2g水平方向和5g垂直方向的振动试验,然后进行冲击试验,冲击的量级依据主机对试验的要求选择,垂直方向量级为20g,水平方向量级为15g,采用半正弦波,冲击次数为3次。然后使用DH5922型动态应力应变测试分析系统,采用应变片电测法对连接盘加强筋上的受力情况进行测试,测试时将电阻应变片粘贴在零件被测点的表面,当零件产生应变时,电阻应变计发生相应的电阻变化,通过电阻变化计算出被测点的应力[4]。具体试验步骤如下。

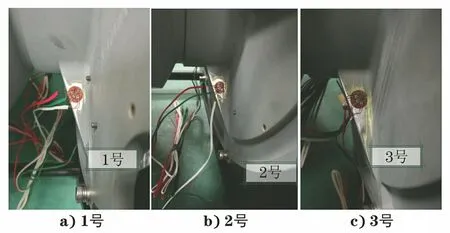

取一台完好的同型号航空机载光电设备进行试验(该产品连接盘与故障产品连接盘批次不同),俯视连接盘,逆时针依次对加强筋进行编号,规定连接盘上沿航向方向的加强筋为1号,其余依次为2号~6号,选择其中的1号、2号、3号加强筋进行测试。每个连接盘加强筋处(产生裂纹的位置)布置一个测试点,每个测试点数据取样速率为2 000个/s,取最大值作为每个测试点的最大应力值,每个加强筋的测试点见图7。

图7 连接盘不同加强筋应力应变测试点示意图Fig.7 Schematic diagram of stress strain test points ofdifferent stiffeners on connecting plate:a) number 1; b) number 2; c) number 3

试验时首先根据航空机载光电设备的垂直振动条件,对设备进行一个周期的垂直扫频振动试验,根据振动响应谱线,选择其中5个振幅最大的谐振点(频率分别为87,192,243,306,412 Hz)分别进行定频振动试验。

然后,根据航空机载光电设备的水平振动条件,对设备进行一个周期的水平扫频振动试验,根据振动响应谱线,选择其中5个振幅最大的谐振点(频率分别为124,183,207,298,447 Hz),先进行定频振动,再进行垂直冲击和水平冲击的试验,并在垂直振动、水平振动、垂直冲击、水平冲击条件下分别采集测试点的应力数据,试验结果见表4。

表4 连接盘加强筋应力测试结果Tab.4 Stress test results of connecting plate stiffeners MPa

根据GB/T 1177-2018《铸造镁合金》的技术要求,ZM5A镁合金T6状态单铸试样的抗拉强度为230 MPa,屈服强度为100 MPa。由表4可知,垂直和水平振动试验时,连接盘加强筋上受到的应力较小,最大值为垂直方向412 Hz定频振动时2号加强筋上的7.4 MPa,远小于其屈服强度;连接盘加强筋受到最大应力发生在水平正向冲击时的1号加强筋,最大应力为66.5 MPa,据此判断设计余量充裕,符合安全余量的设计要求,因此可以排除连接盘设计因素。

2 分析与讨论

由以上试验可知,连接盘加强筋开裂原因为裂纹源处存在缩松缺陷,影响了铸件的连续性,导致零件承载能力及抗疲劳能力降低,在试验过程中,内部缺陷处受力而萌生裂纹源,裂纹扩展导致连接盘加强筋过载开裂。

缩松是铸件最后凝固的区域没有得到金属液的补缩而形成的分散和细小的孔,常出现在铸件较厚截面及厚薄交接处或热节点上。宏观缩孔如铸件的冒口、内部孔洞可用超声或X射线探伤检查发现;但铸件热节点和轴心部位在最后凝固过程中产生的缩松、晶粒粗大等缺陷,大部分分布在晶界或树枝晶的枝晶间,伴随部分氧化夹渣及呈弥散状分布的气体,此处合金的组织致密度低、强度低,且此类缩松无法通过超声或X射线探伤等检测方法观察确认,必须从铸件缩松部位取样进行金相检验,检测方法需破坏铸件[5-6]。

镁合金铸件生产过程中目前主要是手工浇铸,人为不可控因素较多,容易产生各种铸造缺陷,对组织缩松类的显微缺陷用超声或X射线无损探伤难以检测出来,后续使用中存在安全隐患。缩松缺陷会减少铸件承力截面积,造成局部应力集中,严重降低铸件的力学性能,导致关键承力铸件过早的失效破坏,产生严重的后果。目前多采用增加设计余量的方法来确保铸件的服役安全,但该方法显著降低了设备整体的力学性能,尤其对于ZM5A镁合金来说,该合金凝固时属于糊状结晶状态,缩松倾向很大,很难通过工艺改进来避免缩松的产生[7-8]。从安全性、可靠性方面考虑,使用变形合金机加工的方法来替代铸造可较好地避免这一问题。变形镁合金类的轧制板材、挤压板材、锻件等通过大加工率的变形和再结晶退火,可以使金属变形和再结晶,使原来的粗大晶粒变为晶粒较小且大小均匀的再结晶组织,使材料内原有的偏析、缩松、气孔和夹渣等被压实和焊合,其显微组织会变得更加致密,从而提高金属的力学性能[9];通过机加工的方法制造所需零件的形状,可以完全替代铸件。随着数控加工水平的不断提高,变形镁(铝)合金机加工件替代镁(铝)铸件会成为一种发展趋势。

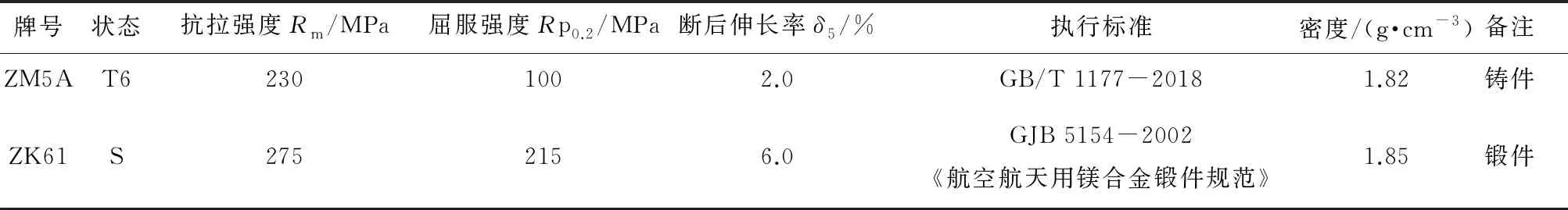

由表5 ZK61变形镁合金和ZM5A铸造镁合金力学性能的对比分析可知,(1)ZK61变形镁合金的力学性能较ZM5A铸造镁合金有较大的提升,其抗拉强度和屈服强度明显提高;(2)两材料密度相近,对产品的整体质量基本不会有影响;(3)从经济性方面考虑,连接盘零件铸件毛坯现采用砂型铸造,各个面均有加工余量,如果工艺更改为板(棒)料加工,不存在较大的加工工艺变动,仅是材料去除率增加和加工工时增大带来加工费的增加,而零件加工费的提高可通过原材料费用的降低来抵消(航空机载光电产品的生产模式具有小批量、多品种特性,铸造生产成本较高)。

表5 ZK61变形镁合金与ZM5A铸造镁合金的力学性能Tab.5 Mechanical properties of ZK61 wrought magnesium alloy and ZM5A cast magnesium alloy

根据以上分析,提出对连接盘制造工艺进行更改,采用变形镁合金替代铸造镁合金,优化后的连接盘零件采用ZK61变形镁合金加工,对产品进行了出厂前的振动和冲击试验,并经多架次飞行验证,结果表明其可靠性良好。

3 结论

连接盘手工铸造工艺不可控因素较多,导致在连接盘加强筋内部产生大量缩松缺陷,影响铸件的连续性,使得零件的承载能力及抗疲劳能力降低,试验时受到力的作用后在内部缺陷处萌生裂纹源,裂纹扩展最终导致连接盘加强筋开裂。

建议采用变形镁(铝)合金机加工替代镁(铝)合金铸件,经验证其产品可靠性良好,生产成本也符合要求。