搅拌摩擦加工制备Al6061/SiC复合材料的耐蚀性研究

2021-06-05张翠翠吴化于晓丰

张翠翠,吴化,于晓丰

(1.长春光华学院,长春 130033;2.长春工业大学 先进结构材料教育部重点实验室,长春 130012)

铝合金因其较高的比强度、低密度以及优异的耐腐蚀性能,广泛应用于飞机构件、舰船以及汽车制造等领域[1-4]。为提升铝合金的表面性能,许多学者利用热喷涂、激光和搅拌摩擦加工技术(Friction Stir Processing,FSP)[1,5-7],通过增强硬质颗粒的分散性、表面晶粒细化和制备涂层等,获得铝基复合材料[8]。与其他加工技术相比,FSP 加工的优势在于同时将晶粒细化和硬质增强相分散相结合,产生较厚复合层。而固态加工产生的热量有限,对基体组织的影响小,操作简便以及生产成本低,适合工业化生产[9-10]。在FSP 加工过程中,搅拌头与被加工件挤压摩擦产生足够热量,其剧烈搅拌产生大的塑性变形,导致基体材料流动,在搅拌区得到显著细化的显微组织,并消除一些固有缺陷[11-12]。

近年来,许多学者利用FSP 加工技术,通过添加硬质相成功地制备出金属基复合材料。曹金营等人[13]利用搅拌摩擦加工技术制备石墨烯/铝复合材料,并确定石墨烯-Al 之间为非共格界面。Narayana Yuvaraj等人[14]通过在铝合金表面预置沟槽,制备B4C/Al 复合材料,发现随着加工道次的增加,复合材料的硬度和强度相较于基体得到明显改善。Thankachan 等人[15]研究了BN 对纯铜力学性能和耐腐蚀性的影响,发现所制备复合材料的力学性能和耐腐蚀性能均得到明显改善。Guo 等人[16]开展了加工道次对Al/Al2O3复合材料晶粒细化和力学性能影响方面的探讨。Yuvaraj等人[17]利用纳米B4C 制备铝基复合材料,发现其耐磨损性能相较于母材获得明显提升。虽然有许多学者利用FSP 加工技术开发铝基复合材料,但是多数集中在不同的强化颗粒、加工参数等对力学性能的影响,对FSP 加工制备铝基复合材料的耐腐蚀性能研究还有待完善。因此,本项工作利用FSP 技术制备 Al6061/SiC表面复合材料,重点探讨纳米SiC 颗粒的添加对其腐蚀性能和组织的影响。

1 试验

1.1 试样制备

选用尺寸为75 mm×50 mm×4 mm 的6061 铝合金作为基体材料。增强相为50 nm 左右的SiC 粉末,其粒度的SEM 图像如图1 所示。在铝板表面加工出3道1 mm×1 mm×1 mm 沟槽,填满SiC 颗粒后压实。搅拌头轴肩直径为18 mm,搅拌针高度为3 mm,直径为6 mm。采用FSW-LM-AL-16-2D 型小龙门式搅拌摩擦焊设备进行加工,加工参数为:转速1400 r/min,行进速度50 mm/min,倾角2.5°。搅拌区域和取样位置,如图2 所示。同时,以相同的加工参数在基体母材表面进行FSP 加工作为对比试样,文中以FSP 试样来表示。

图1 纳米SiC 颗粒的SEM 像Fig.1 SEM image of nano-SiC particles

图2 搅拌摩擦加工示意图Fig.2 Schematic diagram of friction stir processing

1.2 电化学腐蚀检测

FSP 加工之后,利用线切割机分别在搅拌区和母材处,截取5 mm×5 mm 的试样,用粒度为600#、1000#和1500#的水磨砂纸依次进行研磨,然后用粒度为2 μm 的金刚石抛光剂进行抛光。使用CHl660C 电化学工作站,在3.5%NaCl 溶液中检测试样的交流阻抗谱和极化曲线。采用三电极体系,Pt 为辅助电极,饱和甘汞电极作为参比电极,腐蚀试样作为工作电极。

首先将试样在NaCl 溶液中浸泡一段时间,以稳定开路电位,在频率范围为106~0.01 Hz、电压振幅为20 mV 的条件下进行EIS 检测。动电位极化检测扫描速率为50 mV /s,电位扫描范围为–2~0 V。利用塔菲尔曲线外推法获得自腐蚀电流密度(Jcorr)。所有试验在室温下进行((25±1) ℃),并从极化曲线中获得腐蚀参数。

1.3 组织检测

利用电子背散射衍射(electron back-scattered diffraction,EBSD)技术对基体母材、FSP 制备的Al6061/SiC 试样和FSP 试样的截面进行检测分析,确定各自的晶粒组织及变化情况,并在JEM-2000EX型透射电镜下,观察3 种样品中原始组成相和强化相SiC 加入后的分布及变化。

2 结果与讨论

2.1 电化学阻抗谱分析

图3 所制备试样的Nyquist 图谱Fig.3 Nyquist plots of base metal, FSPed sample and aluminum matrix composites

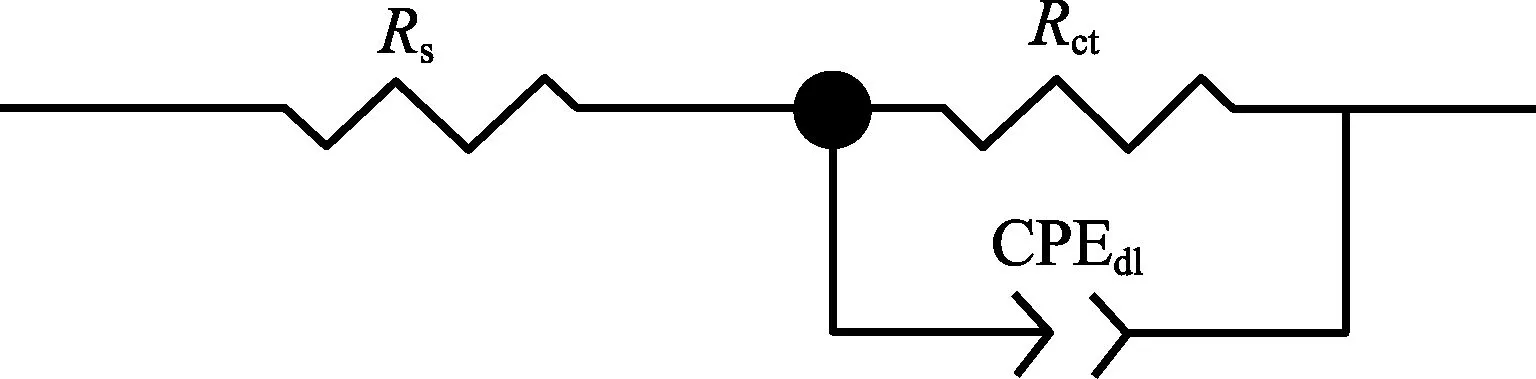

图4 电化学阻抗谱拟合等效电路Fig.4 The electrical equivalent circuit used for fitting the electrochemical impedance spectroscopy data

表1 电化学阻抗谱拟合数据Tab.1 Fitting data from electrochemistry impedance circuit plot

图3 为所制备试样的电化学阻抗谱。容抗弧的出现主要是因为金属表面溶解和氧化膜的形成所致,根据其直径的大小,反映出表面的阻抗大小。由电化学阻抗谱拟合的等效电路如图4 所示,拟合数据见表1,其中Rs为溶液电阻,Rct为电荷转移电阻,CPEdl为双电层电容。CPE 是常相位元件,表示因系统的不均匀性形成的非理想电容。R的值越大,说明材料的耐腐蚀性能越强。根据图3 和表1 可知,3 种样品中FSP试样的阻抗值最大,耐腐蚀性能最高,Al6061/SiC 复合材料次之,而基体母材的阻抗值最小,耐腐蚀性能最低。

2.2 动电位极化曲线分析

图5 为3 种试样在3.5%NaCl 溶液中测得的动电位极化曲线。利用塔菲尔外延法,确定各试样的腐蚀电流密度和自腐蚀电位,并根据图中的阳极极化曲线,计算维钝电流密度。表2 为根据所测极化曲线得到的各试样电化学参数。由表2 可知,母材的自腐蚀电位最低,Al6061/SiC 复合材料和FSP 试样的自腐蚀电位均正向移动,并且这两种试样的自腐蚀电位相差很小。自腐蚀电位正移的原因与被加工样品在溶液中更易产生钝化现象有关。图5 显示3 种试样均存在明显的“钝化区”,但基体母材的自腐蚀电流密度和维钝电流密度均远高于其他两者。因此,从腐蚀动力学角度分析,3 种试样的腐蚀速率可依次表示为:母材>Al6061/SiC 复合材料>FSP 试样。这与3 种试样的电化学阻抗谱检测结果及其耐蚀性的关系分析相一致。

图5 3 种试样的动电位极化曲线Fig.5 Potentiodynamic polarization curves for base metal,FSP sample and Aluminum matrix composites

表2 3 种试样的电化学特性参数Tab.2 Parameters of electrochemical corrosion for base metal, FSPed sample and aluminum matrix composites

2.3 组织检测分析

材料的组织结构对其耐腐蚀性能的影响主要体现在腐蚀微电池的形成与否以及产生钝化膜的质量等方面。为探讨出现上述腐蚀趋势的原因,对3 种试样的组织结构进行检测分析。图6 给出3 种试样的EBSD 晶粒形貌图。图6a 是基体母材的晶粒组织形貌,由较为粗大且带有明显轧制痕迹的长晶粒所构成,根据等效直径法得出平均晶粒尺寸约为19.6 μm。由图6b 可知,经过FSP 加工试样的晶粒转变为细小等轴晶粒,其晶粒尺寸平均为8.7 μm。即在FSP 加工过程中,搅拌头的剧烈搅拌作用,导致温度急剧升高,在产生大塑性变形的同时,导致该区域动态回复再结晶的发生。一般情况下,由于FSP 加工过程中大的塑性变形产生小角度晶界,并在适当位置形核[18-19],之后在动态再结晶作用下,小角度晶界转变为大角度晶界。因此,FSP 加工使粗长的轧制晶粒转变为细小的等轴晶组织。这种组织的显著细化使晶界数目增加,直接导致晶体缺陷增多。有关金属缺陷对其电阻率的影响研究认为[20-21],空位、位错、间隙原子及它们的组合等晶体缺陷会使金属电阻率增加。原因是金属的电阻率是金属点阵对于电场造成的电子流的阻力。点阵缺陷可作为运动着的电子的散射点,从而加大电阻率,并且点缺陷,如空位和间隙原子等,对于散射的影响比位错更大。而电阻率与电阻大小呈正比关系[22],经过FSP 加工后,试样晶粒尺寸由母材的19.6 μm 降至4.1 μm,晶粒显著细化出现大量晶界的同时,会使该区域产生更多空位、位错等晶体缺陷,致使其电阻增加;而且细小均匀的晶粒组织又是能量相对较高的区域,有利于促进表面钝化膜的形成;与粗晶粒组织相比,晶粒细化后晶界数目增多,也使原来的杂质集中分布变更为分散均匀分布,形成腐蚀微电池的影响也随之减轻。综上分析,晶粒细化带来的晶体缺陷使电阻率增加,钝化膜加速形成,导致电荷转移过程受阻,阻抗增大,由表1 和表2 中数据得到证实。即与基体母材相比较,Al6061/SiC 复合材料和FSP 试样的耐腐蚀性能均得到改善。

FSP 加工过程中,纳米SiC 颗粒的添加使晶粒进一步细化,出现更多细小的等轴晶粒,晶粒平均尺寸约为4.1 μm。根据图6c 中颜色变化可知,FSP 试样和Al6061/SiC 复合材料的晶粒并未发现明显的择优取向。有研究表明,FSP 加工过程中,试样的温度上升接近至470 ℃[23-24],远高于铝合金的再结晶温度。在该温度下,再结晶晶粒易于发生异常长大现象[23],产生粗大晶粒组织,这一点可以从图6b 中得到证实。而在Al6061/SiC 复合材料中,除了FSP 加工的动态再结晶作用,纳米颗粒的存在可以促进原始晶粒破碎[18],还可以限制因前述高温导致的动态再结晶晶粒长大过程,即SiC 颗粒对晶界和位错的迁移起到钉扎作用,最终产生更高程度的晶粒细化,如图6c 所示。此时显微组织更加细化的Al6061/SiC 复合材料的耐腐蚀性能不仅优于基体母材,还要优于FSP 试样。但根据电化学阻抗谱图3 和电化学特性检测结果表2 显示,Al6061/SiC 复合材料的耐腐蚀性能不高于FSP试样,且略有下降。这可能与基体母材中的原始组成相和强化相SiC 颗粒的分布有关。

图6 3 种试样的EBSD 晶粒形貌图Fig.6 EBSD image of grain morphology of (a)base metal, (b)FSP sample and (c)aluminum matrix composites

利用TEM 观察了3 种样品中的原始组成相和强化相SiC 颗粒的分布,以及经过FSP 加工后的状态变化,图7 为试样的TEM 图片。母材中的主要析出相为Mg2Si[25],在晶界晶内均有分布,如图7a 所示。析出相与基体之间电位差的存在,易形成腐蚀微电池。而FSP 试样中受加工过程中产生热量的影响,大量析出相将会分解形成亚稳态的固溶体[25],使其数量明显减少,如图7b 所示。其结果是构成腐蚀微电池的数目明显减少。因此,FSP 试样表现出最佳的耐腐蚀性能。而在Al6061/SiC 复合材料中,纳米SiC 颗粒分布在晶粒内部,并未在晶界处出现大量的聚集。与FSP 试样相类似,原始相Mg2Si 受FSP 加工产生热量分解没出现在该区域中,如图7c 所示。根据图7 中组织构成分析,3 种试样的耐腐蚀性能不仅与其点阵缺陷有关,还受各自的组成相影响。Rodriguez等人[26]发现,基体和强化相之间的界面,是颗粒复合材料中最为薄弱的部分。一方面,纳米SiC 的存在可有效阻止FSP 加工后回复再结晶过程中晶粒的长大,显著细化晶粒。晶界数目的增加使空位等晶体缺陷数目也得到增多,样品阻抗增加,耐蚀性也得到提高。另一方面,纳米SiC 分布于基体中,在电解质中两者具有不同的电极电位,从而形成电位差构成腐蚀微电池,又使样品的耐腐蚀性能下降。但与原始组织相比,超细纳米 SiC 在构成腐蚀微电池方面的作用远不及Mg2Si 析出相的作用。这可能是Al6061/SiC 复合材料的耐腐蚀性能介于其他两样品之间的主要原因。

图7 3 种试样的透射电镜照片Fig.7 TEM image of (a)base metal,(b)FSP sample and (c)aluminum matrix composites

3 结论

1)动电位极化曲线分析表明,母材、FSP 试样和复合材料试样的自腐蚀电位分别为–1.517、–1.338、–1.339 V,而腐蚀电流密度分别为0.48、0.11、0.12 mA/cm2。结合电化学阻抗谱可知,FSP 试样的耐腐蚀性能最强,Al6061/SiC 复合材料次之,基体母材最弱。说明Al6061 通过FSP 加工或制备成铝基复合材料,可以改善其耐腐蚀性能。

2)所制得的Al6061/SiC 复合材料耐腐蚀性能得到提高的主要原因,来自于FSP 加工后样品的显微组织得到明显细化,晶界数目的增多造成空位等晶体缺陷增多,点阵缺陷对于电场造成的电子流阻力增大,并促进均匀致密钝化膜的形成,导致其阻抗值增加,耐腐蚀性能得到提高。

3)基体母材中的原始析出相Mg2Si 与基体存在电位差,易构成腐蚀微电池,从而降低其耐腐蚀性能。而采用FSP 技术制备的Al6061/SiC 复合材料中SiC相的存在也有类似作用。但其在FSP 加工过程中阻碍晶界迁移,降低晶粒长大趋势,得到平均晶粒尺寸为4.1 μm 的等轴细晶组织,不仅弥补了上述不足,还改善了母材的耐腐蚀性能。