激光熔覆CoCrFeNiSix 高熵合金涂层的组织及性能

2021-06-05郝文俊孙荣禄牛伟谭金花李小龙

郝文俊,孙荣禄,2,牛伟,2,谭金花,李小龙

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点试验室,天津 300387)

目前对高熵合金的广义定义,一般是指5 种或5种以上不同的主要元素组成,各种元素所占的原子数分数为5%~35%的多主元合金[1-3]。作为一种新兴合金,较传统合金有许多优异的性能和特点,主要体现在热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及性能上的“鸡尾酒”效应[4],在性能上通常表现为高硬度、高强度、高耐磨性、高耐腐蚀性和耐高温回火软化等,可以满足许多恶劣工作环境和特殊器材的需求。

目前,制备高熵合金的主要方式为真空电弧炉熔铸法[5-7],但由于这种方法在实际生产中流动性差、扩散慢,在制备过程中,使用到的金属或非金属材料大多较为昂贵,所以制备块材的成本较高[8]。YAO 等[9]使用电化学沉积技术制备出了BiFeCoNiMn 高熵合金薄膜,BRAECKMAN 等[10]通过磁控溅射制备了AlCoCrCuFeNi 高熵合金薄膜,但是通过这两种方式制备出的涂层厚度较薄,在实际使用中存在适用范围较小的问题。此外,CHENG 等[11]通过等离子熔覆技术制备了CoCrCuFeNi 高熵合金涂层,这种制备方法能量密度较大,对基材热影响严重。激光熔覆技术冷却速率高、组织致密度高、涂层与基材结合性好且热影响较小,既能使原包层材料获得优良的性能,又能使基材的热效应降到最低,因此本文采用激光熔覆工艺制备高熵合金涂层,达到表面改性的目的[12-13]。

Co、Cr、Fe 和Ni 等过渡族金属元素具有单一的fcc 或bcc 结构,这几种元素之间的混合焓较小,这类合金易获得简单的面心或体心结构固溶体[14]。目前已有大量研究关于在CoCrFeNi 基合金中添加Al、Mo、Cu 等[15-17]金属元素,研究其对CoCrFeNi 基合金组织及其性能的影响,而对一些非金属元素(如Si 等)研究较少。在目前所已知的合金材料中,适当地添加Si 等自熔性非金属元素对涂层的组织及性能有很大的影响[18],这类粉末通常都有较强的脱氧和造渣能力,有助于提高工艺型以及获得耐磨性能良好的涂层。本试验将采用激光熔覆技术在45#钢表面制备CoCrFeNiSix(x=0.0, 0.5, 1.0, 1.5, 2.0)高熵合金涂层(文中以Si0.0、Si0.5、Si1.0、Si1.5、Si2.0表示),研究Si 含量对高熵合金涂层组织与性能的影响。

1 试验

1.1 基材预处理及激光熔覆

试验选用 45#钢作为基材,线切割为 50 mm×25 mm×7 mm、50 mm×50 mm×7 mm 的试样,依次用200、400、600、800、1000 目砂纸将基材表面打磨至光滑。将打磨好的基材在无水乙醇中清洗干净,去除表面其他杂质。利用JA2003 电子精密天平(精度为±0.1 mg)称量试验设计所用的 Si 粉(纯度≥99.99%,200 目)、CoCrFeNi 高熵合金粉(纯度≥99.9%,45~105 µm,球型粉),相关参数见表1。将5 种不同配比的高熵合金粉末在球磨罐中混合,混合均匀的粉末在干燥箱内烘干后,采用预置粉末法涂敷在基材表面,涂层厚度为1 mm。

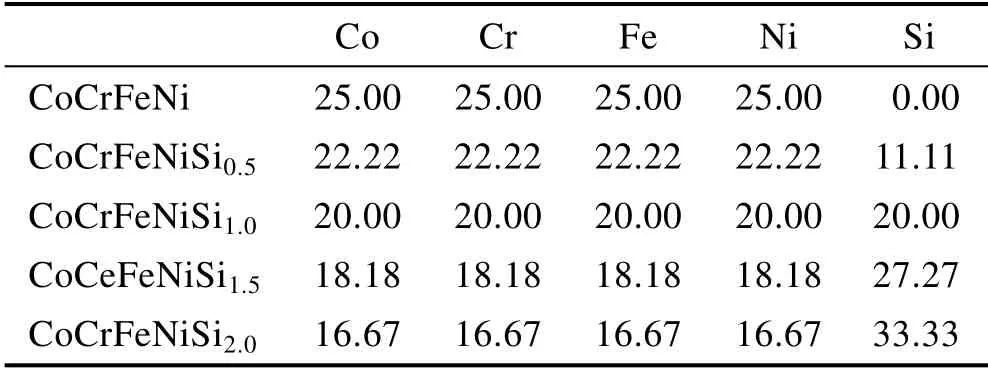

表1 CoCrFeNiSix 高熵合金的元素成分Tab.1 Elemental composition of CoCrFeNiSix HEAs cladding layer at.%

采用RFL-C1000 锐科光纤激光器,在50 mm×25 mm×7 mm 基材表面进行单道激光熔覆试验,在50 mm×50 mm×7 mm 基材表面进行多道搭接激光熔覆试验。根据高熵合金涂层表面的成形性,在多组试验中选取最优工艺参数:激光功率P=800 W,扫描速度v=8 mm/s,光斑直径D=2.0 mm,多道搭接率50%。

1.2 组织及性能测试

在激光熔覆之后,将试样进行线切割,单道激光熔覆试样尺寸为10 mm×10 mm×7 mm,多道为10 mm×10 mm×7 mm。分别使用400、600、800、1000、1200、1500 目砂纸打磨至光滑无划痕,然后抛光至镜面。用腐蚀剂(V(硝酸)∶V(冰醋酸)=2∶3)对熔覆层进行化学腐蚀。利用Leica DVM6 光学显微镜对试样熔覆层的宏观形貌、摩擦磨损形貌进行观察,HITACHI TM3030 扫描电子显微镜(SEM)对试样熔覆层的微观组织进行观察。利用D8 型X 射线衍射仪对涂层物相进行检测。利用TUKON 2500 显微硬度计对试样显微硬度进行测试,在横截面上,纵向每100 µm 取1 个数据,同一水平位置取5 个数据并取平均值,试验加压10 N,加压时间10 s。

使用M-2000 型摩擦磨损试验机对高熵合金涂层的摩擦性能进行测试,对磨材料为淬火处理后的GCr15 钢,硬度为HRC65,加压为80 N,转速为200 r/min,测试时间为20 min。利用Leica DVM6光学显微镜观察磨损形貌,并对试验前后磨损量进行称量。

2 结果及分析

2.1 单道高熵合金熔覆层宏观形貌分析

图1 是单道高熵合金熔覆层的宏观形貌,熔覆层表面沿着激光扫描方向有细小的波纹。在合金中加入少量的Si 时,表面呈现出较为良好的光滑平整状态,之后随着合金中Si 含量的升高,表面成形性变差。造成这一现象的主要原因是Si 元素降低了合金的熔点,提高涂层的润湿能力,同时也改善了熔池的流动性和表面张力[19]。对于单道熔覆层来说,少量的Si可以改善表面的平整度,但由于激光熔覆过程中存在会向两侧吸粉,当合金中Si 继续增加时,熔点与张力的减小会使熔池的流动性增加,从而造成熔覆过程中熔池的大小不均匀,表面波纹变得粗大,影响最后的成形性。

图1 单道CoCrFeNiSix 高熵合金熔覆层的宏观形貌Fig.1 Macro morphology of single CoCrFeNiSix HEAs cladding layer

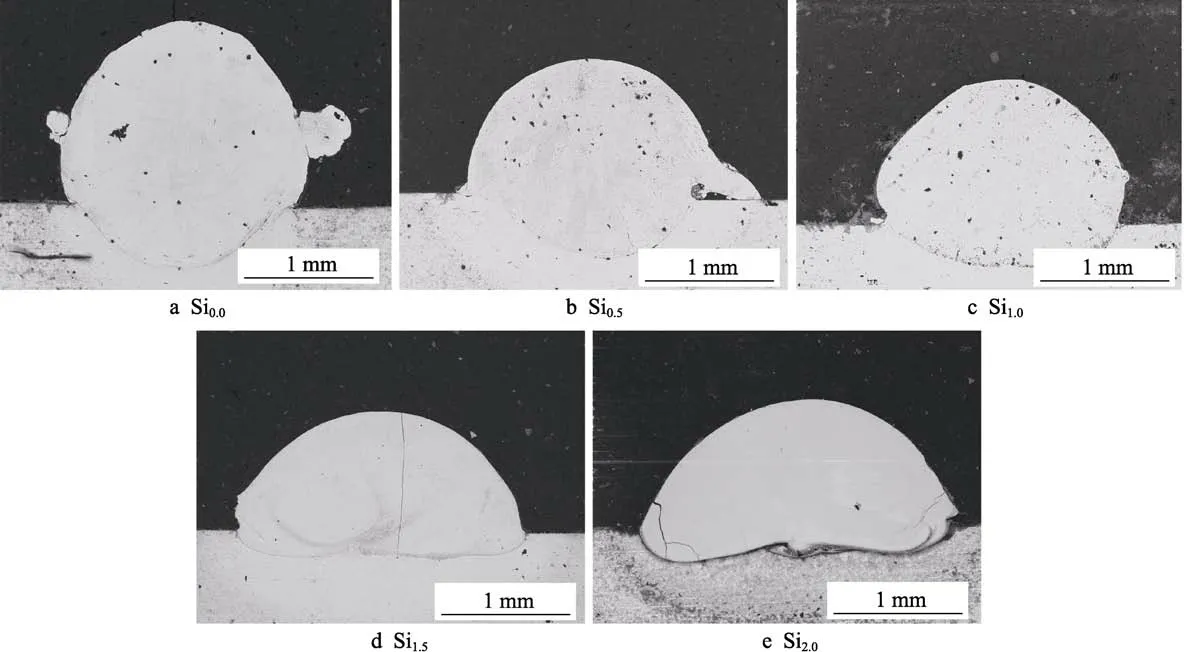

激光熔覆涂层质量的好坏除了依据表面成形性,还可以根据稀释率来判断。图2 是单道激光熔覆层横截面宏观形貌。在激光熔覆过程中为了使涂层与基材之间获得良好的冶金结合,就需要使一部分基材熔化到熔池中与熔覆层结合,因此熔覆的合金涂层就会产生一定的稀释作用。若稀释率较大,那么对基材的影响也会较大;若稀释率较小,会使熔覆层与基材之间的冶金结合效果变差,严重会产生涂层剥落的现象[20]。因此,有效控制稀释率的大小,才能获得良好的熔覆层。根据稀释率计算公式[21](1)可得表2。

式中:A1为基材融化的截面积;A2为熔覆层截面积。

由表2 可知,合金的稀释率都在20%左右,说明熔覆层与基材之间形成了良好的冶金结合。当合金中不添加Si 时,涂层的稀释率为19.55%,当添加Si之后,稀释率会升高,之后随着Si 含量的增加,稀释率逐渐减小。这是由于所添加的 Si 熔点低于CoCrFeNi 中各元素的平均熔点造成的,也就是说在相同的熔覆条件下,即能量密度相同的情况下,由于Si 熔点低,所吸收的热量较少,最终导致传送到基材上的热量增多,因此稀释率会升高。而随着Si 含量的增加,使合金整体的形核率升高,晶粒得到了细化,所以晶间比表面积提升,晶体在冷却过程中的凝固速率也随之提升,熔池向基材扩散时间较少,因此随着Si 含量的增加,合金涂层的稀释率也会有一定程度的减小。润湿角代表了两种材料之间的润湿性和相容性,当润湿角小于90°时,说明两相润湿性良好,且润湿角越小表示润湿性越好[22]。由图2 宏观形貌可知,不同Si 含量单道熔覆层的润湿角均小于90°,且随着Si 含量的增加,涂层的润湿角逐渐减小,说明涂层与基材之间的润湿性良好,Si 元素的添加改善了熔覆层与基材之间的润湿性。

图2 单道CoCrFeNiSix 高熵合金熔覆层的截面形貌Fig.2 Cross-sectional morphology of single CoCrFeNiSix HEAs cladding layer

表2 CoCrFeNiSix 高熵合金的稀释率Tab.2 Dilution rate of CoCrFeNiSix HEAs cladding layer

熔覆层边缘出现球型颗粒是由于熔覆过程中,激光边缘能量不足,未进入熔池的颗粒溅射到大气中冷却,最后粘结在熔覆层表面形成熔渣。随着Si 含量的增大,涂层表面熔渣量逐渐减少,这是由于熔池流动性的增加,使激光熔覆中的颗粒飞溅现象减少。

2.2 多道搭接高熵合金熔覆层宏观形貌

图3 为多道搭接高熵合金熔覆层的表面宏观形貌。可以看出,当Si 原子数分数为0%时,涂层的成形性较差,随着Si 添加量的增大,涂层表面连续均匀,成型状况变好。由单道分析可知,Si 可以改善合金熔覆层与基体之间的润湿性,使表面质量提高。同理,由多道熔覆层形貌可以推测出Si 改善了涂层与涂层之间的润湿性。相比于单道激光熔覆层来说,多道搭接激光熔覆层呈现出不同的形貌特点,这是由于激光熔池的不同冷却速率影响了涂层的凝固过程。对于单道而言,熔覆前基材处于室温状态,所以熔覆过程中与熔池之间有较大的温差。另外,再加上激光熔覆技术固有的快速升温冷却机制,会使涂层凝固时有较大的冷却速率和过冷度[23]。而对于多道搭接来说,由于上一道熔覆的试样已经对基材有了预热效果,所以熔池与基材之间的温差也会降低,从而使冷却速率和过冷度变小[24]。

图3 多道CoCrFeNiSix 高熵合金熔覆层的表面形貌Fig.3 Surface morphology of multi-channel CoCrFeNiSix HEAs cladding layer

2.3 物相分析与组织观察

图4 为CoCrFeNiSix高熵合金表面的XRD 衍射图谱。从图4 中可以看出,熔覆层中的相远远小于Gibbs 相率计算所得的相数。当不含 Si 元素时(x=0.0),合金为单一的fcc 相。随着Si 含量的升高,fcc 相的衍射强度减弱,并出现bcc 相;随着Si 含量继续升高,bcc 相的衍射强度先变强后降低。这是因为适量的Si 有助于改善合金结晶时的点阵空缺,降低晶格畸变。但如果合金的Si 含量过多,在合金中会以固溶体的形式存在,使合金的畸变能提高,与化合物相比,整个体系的自由能降低[25]。当x=2.0 时,全部转化为bcc 相,说明Si 是bcc 相的促成元素。

图4 CoCrFeNiSix 高熵合金熔覆层的X 射线衍射图谱Fig.4 X-ray diffraction pattern of CoCrFeNiSix HEAs cladding layer

2.4 熔覆层组织形貌分析

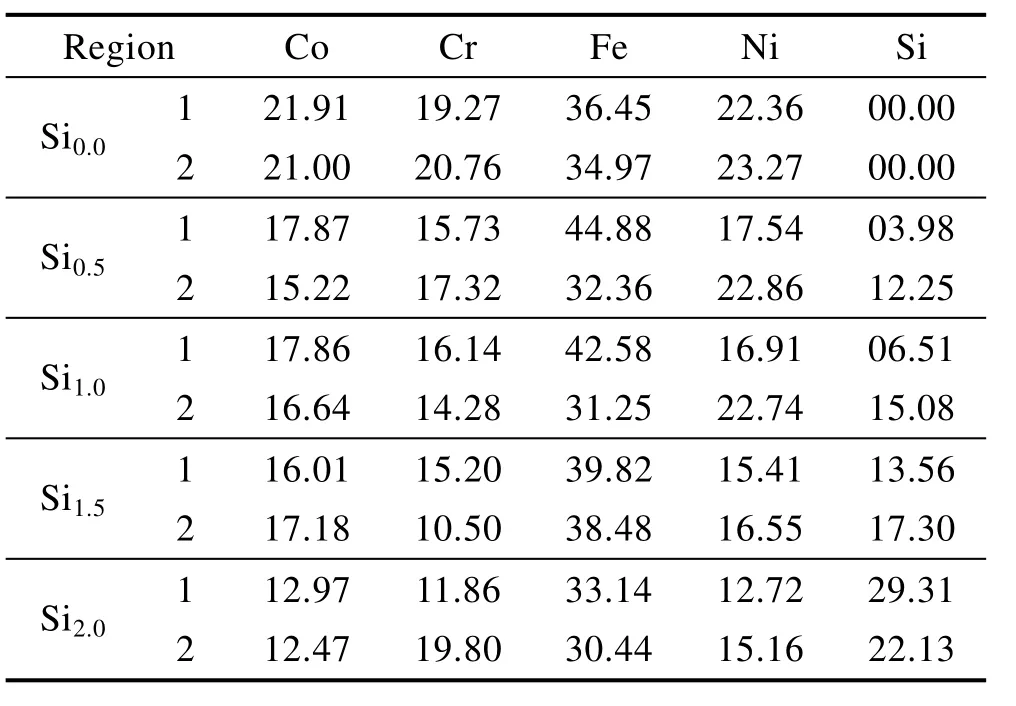

图5 为激光熔覆不同Si 含量CoCrFeNiSix高熵合金单道熔覆层微观组织的SEM 形貌图。表3 为不同Si 含量晶粒内部与晶界做EDS 分析。可以看出,当Si 原子数分数为0%时,熔覆层的晶粒比较粗大,平均粒径在5 µm 左右,组织主要以等轴晶结构为主,晶粒排列紧凑,且粒径较为均匀。出现这种现象的主要原因是因为涂层中的形核率较低,所以在晶粒形成和长大过程中,不会出现大规模的成分扩散。另外,由于高熵合金自身所具有的迟滞扩散作用[26],多种元素的存在,影响了相的分离过程,降低了原子的扩散速率,所以给了晶粒足够的时间去生长。当x=0.5 时,晶粒由方块状的等轴晶转变为柱状晶,并且有枝晶生成的趋势。这主要是由于在合金冷却过程中,Si 作为非金属元素与其他合金元素溶解性差,原子半径小,发生凝固时被排斥到了晶界之间,形成bcc1 相固溶体,少量的Si 固溶到晶粒内部形成bcc2 相固溶体,随着晶粒的生长,Si 在晶界中的浓度增高,使枝晶生长受阻,从而得到方向较为均匀的长条状等轴晶,但在组织中还可以看到有枝晶生长的趋势。当x=1.0 时,晶体结构主要以枝晶状结构为主,可以看出合金以树枝状生长方式结晶。凝固过程中,率先结晶的枝干沿垂直于固液界面朝同一方向生长,形成主晶轴,主晶轴在结晶时向两侧放出潜热,于是又在液相中垂直于主晶轴方向产生二次晶轴。由于晶界中Si 的偏析,对枝晶的长大有了一定的阻碍作用,抑制了树枝晶的生成,所以树枝晶由较为粗大的一次晶轴和二次晶轴组成。当x=1.5 时,涂层有许多不规则晶粒出现。当x=2.0 时,组织主要由蜂窝状晶体组成,但与x=0 相比,组织更加细小,平均粒径在3 µm 左右。研究表明[27],添加Si 可以提高形核率,从而可以得到更加致密的组织,起到细化晶粒的作用,为涂层良好的性能提供了保证。

图5 CoCrFeNiSix 高熵合金熔覆层组织形貌Fig.5 Microstructure of single CoCrFeNiSix HEAs cladding layer

表3 涂层测试点EDS 分析Tab.3 EDS analyses of test points in coatings wt.%

2.5 显微硬度分析

图6 为熔覆层由表面到基体的显微硬度分布曲线,Si0.0、Si0.5、Si1.0、Si1.5、Si2.0涂层的平均硬度分别为452.1、483.4、549.8、563.1、586.5HV0.5,涂层整体可以分为熔覆区、热影响区和基材三部分。由图6 可知,随着Si 含量的升高,涂层的显微硬度逐渐升高,当x=2.0 时,硬度达到最高,熔覆层的硬度较基材有了显著提高,约为基材硬度的3 倍。在加入少量的Si 时,虽然变化趋势较缓但硬度有所提升,这是因为半径较小的Si 原子会提高涂层微观组织的致密度,使得晶界之间的滑移变得困难,从而在宏观上表现为硬度的提高。当加入等量的Si 时,合金的硬度有了显著提高,之后变化趋势再次减缓。由图5 分析得到,Si 元素的添加提高了合金涂层的致密度,晶粒变的更加均匀细小,因此硬度提升。

图6 CoCrFeNiSix 高熵合金熔覆层的显微硬度Fig.6 Microhardness of CoCrFeNiSix HEAs cladding layer

2.6 熔覆层耐磨性分析

CoCrFeNiSix高熵合金熔覆层在相同摩擦磨损试验条件下的磨损量对比如图7 所示。由图7 可知,x=0.0、0.5、1.0、1.5、2.0 时,涂层的磨损量分别为9.45、8.85、7.31、6.23、5.62 mg。可以发现,在不添加Si 时,涂层的磨损量最大,之后随着Si 含量的提升,熔覆层的磨损量显著减小。当x=2.0 时,磨损量最小,为不添加Si 时涂层磨损量的59.47%。

图7 CoCrFeNiSix 高熵合金熔覆层的磨损量Fig.7 Wear of CoCrFeNiSix HEAs cladding layer

根据耐磨性原理[28]可知,涂层的磨损率越低,耐磨性越好,反之,耐磨性越差。由试验结果可得,x=2.0时,涂层在相同条件下的磨损量最少,其耐磨性也最好。这是由于在合金中添加Si 元素后,熔覆层中的晶粒被细化,组织的致密度升高,导致合金的硬度有所提升,因此在试验中可以发现,合金涂层的磨损量逐渐减少,涂层的耐磨性有了一定提升。

2.7 熔覆层摩擦因数分析

CoCrFeNiSix高熵涂层的摩擦因数如图8 所示。由图8 可知,各个不同比例的试样,其摩擦因数在刚开始时都表现出逐渐升高的趋势,一段时间之后稳定到一个固定值附近。这是因为在试验刚开始的时候,试样与磨轮之间为线接触,随着试验的进行,试样表面发生磨损,接触方式变为面接触,终于稳定在一个定值附近。摩擦层能否发挥出良好的减摩作用,取决于涂层的性能特征,如力学性能、致密度以及和基材之间的结合性等。由图8 可看出,当x为0.0、0.5、1.0、1.5、2.0 时,熔覆层的摩擦因数分别稳定在0.69、0.68、0.60、0.55、0.49,可见Si 含量的增加提升了涂层的减摩性。由图5、图6 可知,熔覆层组织的变化过程为:晶粒粗大的等轴晶-枝晶-晶粒细小的等轴晶,硬度变化也随Si 含量的增加而增加,致密的组织可以提高熔覆层抵抗外部切削力的能力,硬度的提升可以提高熔覆层抗塑性变形能力,所以熔覆层的摩擦因数降低,合金涂层的减摩性能有了一定的提高。

图8 CoCrFeNiSix 高熵合金的摩擦因数Fig.8 Friction coefficient of CoCrFeNiSix HEAs cladding layer

2.8 熔覆层磨损形貌分析

图9 为CoCrFeNiSix高熵合金涂层在同等测试条件下的磨损形貌图。观察试样表面形貌,当不添加Si 时,可以发现在试样的磨损处有大量不规则的犁沟,磨痕表面存在凹陷结构,表面发生了一定的塑性变形。试验中,能在GCr15 摩擦副表面发现一些片状磨屑,表明其主要磨损机制为粘着磨损。当添加Si后,摩擦磨损表面比较光滑,存在十分明显的犁沟现象,且犁沟之间有平行于磨轮滑行方向,这是在摩擦过程中硬质颗粒或硬质相从材料表面脱落,磨粒在载荷作用下对表面进行了微观切削,此时的磨损机制是磨粒磨损。随着Si 含量的提升,试样表面的划痕深度逐渐变浅,划痕数量明显减少,与硬度变化呈正相关。

图9 磨损形貌Fig.9 Wear morphology

3 结论

1)适量的Si 可以提高合金涂层的成形性,改善熔覆层与基材之间的润湿能力。

2)CoCrFeNi 高熵合金涂层为fcc 结构,添加Si之后,合金向bcc 结构转变。

3)Si 在合金中可以起到细化晶粒、提高组织致密度的作用。熔覆层组织随Si 含量的增加,由等轴晶变为枝晶再变为等轴晶,组织更加均匀致密。当Si 含量最高时,涂层的硬度达到最高,为586.5HV0.5,约基材的3 倍。

4)摩擦磨损试验表明,Si 可以改善涂层的耐磨减摩性能,当Si 的添加量最高时,其磨损量最少,为5.62 mg,摩擦因数也最小,为0.49。CoCrFeNi 高熵合金涂层表面的主要磨损形式为粘着磨损,随着Si 含量的提升,主要磨损方式转变为磨粒磨损。