超高压铝电解电容器化成箔制备工艺研究

2021-06-04董晓红尹君驰刘克毅武玉柱

董晓红,尹君驰,黄 勇,刘克毅,武玉柱

(新疆工程学院 机电工程学院,新疆 乌鲁木齐 830047)

近年来,随着5G 通信技术与新能源汽车迅速发展,对UPS 电源、混合动力及电动汽车的电源控制系统、太阳能与风能发电电源管理系统等配套使用的铝电解电容器也提出了新的要求,特别是对超高压铝电解电容器的需求量激增[1]。同时,大型设备中的电器电源需要提高效率且不增加电流,也要求铝电解电容器具有较高的耐压值。

李彦江等[2]在超高压铝电解电容器用阳极箔腐蚀工艺中,腐蚀箔经过二级阳极氧化,化成箔耐压值达到664 V;迟慧等[3]通过对特高压电容器用化成箔微观形貌的理论计算得出,用于700 V 化成的腐蚀箔的孔径应大于0.99 μm,且化成电压越高,要求腐蚀箔的孔径越大。李焱根等[4]对超高压铝电解电容器工作电解液闪火电压进行了研究,开发了适用于600 V 超高压铝电解电容器的电解液。大量文献表明,国内600 V 以内的铝电解电容器及其主要原材料腐蚀化成箔的制备工艺研究已经有了深度积累,但是超高压电容器及其阳极箔的研究仍然较少[5]。目前日本已推出工作电压750 V 的超高压铝电解电容器产品,而国内在工作电压600 V 以上的超高压铝电容器技术还不成熟。以现有的制备技术无法使铝电解电容器的耐压值进一步提高,尤其是该产品的关键原材料——阳极箔氧化膜的制备仍是一个难题。因此,对超高压(1000 V以上)化成箔制备工艺研究与开发,对于我国铝电解电容器行业乃至电子产业的发展都具有非常重要的意义。

笔者对超高压化成箔阳极氧化溶液的选择进行了大量的研究,无论是有机溶液体系还是无机溶液体系,要实现1000 V 以上的超高压化成,电解液的闪火问题是一个难以解决的关键点。即使有闪火电压超过1000 V 的电解液,其化成的电流效率很低,电耗成本极高,因而按常规的阳极氧化方法难以实现1000 V 以上的工业化生产。

本文通过一种特殊的化成工艺,先形成前置多孔氧化膜[6-11]再进行常规阳极氧化,通过TV 测试仪检测化成箔耐压值达到了1000 V 以上,并通过SEM 和XRD 等检测方法分析氧化膜的特点。

1 实验

1.1 试验原料

原料采用新疆众和股份有限公司生产的铝电解电容器用高压铝箔(99.99%Al)。所用试剂硼酸、磷酸为电容级,其余为AR 级。

1.2 实验过程

1.2.1 多孔氧化膜制备

将裁制尺寸为10 mm×50 mm 的高压铝箔样片用质量分数2%NaOH 溶液常温处理10 min,去除表面的氧化膜和油污。然后将碱液处理过的铝箔试样在一定浓度的N 溶液中加电压控温氧化,生成一定厚度的多孔膜。具体如下:将盛装250 mL 纯水的烧杯中加入12.5 mL 的分析纯N 配置成体积分数为5%的N 溶液。将表面处理后的高压铝箔试样接入电路正极,负极为对面电极铝板,放入配置好的N 溶液中,连接电源。电源柜电压设定15 V,电流设定75 mA。

1.2.2 多孔膜封孔处理

将制备前置多孔膜的高压铝箔试样放入沸水中,生成密封性氧化膜。将试样进行热处理后再进行二次沸水处理封孔。具体如下:将纯水加热至100 ℃左右,将形成前置多孔膜的铝箔放入沸水中20 min 左右,取出后将铝箔试样在马弗炉中515 ℃热处理2 min。然后再二次沸水处理10 min,最后于515 ℃热处理2 min。

1.2.3 超高压化成箔制备

将封孔处理后的铝箔试样进行多级阳极氧化,最终形成耐压值大于1000 V 的化成箔。步骤如下:①在电解槽里配置质量浓度为35 g/L 硼酸溶液,温度加热至85 ℃时检测电导率为42 μS/cm。②电源电压设定550 V,电流设定0.1 A。将配好的硼酸溶液恒温85℃,将铝箔试样接入电路正极,不锈钢槽体为阴极,恒压氧化10 min。③将上述铝箔试样在马弗炉中515 ℃热处理2 min。④电压设定750 V,电流设定0.08 A,将电解液恒温至85 ℃,铝箔试样接入电路正极,通电化成10 min。⑤将上述铝箔试样515 ℃热处理3 min。⑥电压设定950 V,电流设定0.08 A,将电解液恒温至85℃,铝箔试样接入电路正极,通电化成5 min。⑦将上述试样于515 ℃热处理2 min。⑧950 V 复片化成5 min。

1.3 氧化膜的剥离

分别将预形成多孔膜的阳极铝箔和高压化成后的阳极铝箔试样浸入剥离液中40 min,剥离液为5.5 mol/L HCI、0.1 mol/L CuCl2·2H2O、0.3 mol/L FeCl3。然后再浸入0.5 mol/L 磷酸溶液30 min,温度为30 ℃,捞出后用去离子水洗净,自然干燥备用。

1.4 表征仪器

所制备样品的微结构、形貌和氧化膜厚度采用扫描电子显微镜(德国ZEISS,EV050)表征,晶相结构采用X 射线衍射仪(德国布鲁克,D8)检测,超高压化成箔耐压值和升压时间等采用电解电容器阳极箔TV特性测试仪(扬州双鸿电子有限公司定制,恒压值0~1200 V)检测。

2 结果及讨论

2.1 氧化温度对多孔膜性能的影响

将碱液清洗过的8 组高压铝箔试样置于体积分数为5%的N 溶液中,并分别在10,15,20,25,30,35,40,45 ℃下进行氧化处理,其氧化膜厚度如图1所示。可以看出,在溶液浓度和氧化时间不变的情况下,多孔膜的厚度随着氧化温度的升高而增加,达到某一最大值后,开始下降。因为氧化膜的增厚是铝/氧化膜界面的电化学成膜与膜/电解液界面的化学溶解共同作用的结果。通常随着电解液温度的提高,氧化膜的溶解速度也增大,当氧化膜的生成速度与溶解速度相等时,则氧化膜的厚度不再增加,达到一个极限值,如果电解液温度过高,增加膜的溶解能力,使膜的溶解速率大于其生成速率,膜的厚度降低。

图1 不同氧化温度下的多孔膜厚度Fig.1 Thickness of porous film at different oxidation temperatures

图2 给出了不同温度条件形成多孔膜的截面SEM照片。从图2 可以看出,电解液温度控制在20 ℃形成的多孔膜比较均匀。根据前人研究推断,要得到耐压值在1000 V 以上的化成箔,需要确定预形成多孔膜厚度在1.2~1.6 μm。因此,在N 溶液体积分数为5%,氧化电压为15 V,氧化时间为10 min,温度控制在20℃时,氧化膜厚度最佳。

图2 不同氧化温度下氧化铝多孔膜的SEM 截面形貌图Fig.2 SEM cross-sectional morphology of porous alumina films at different oxidation temperatures

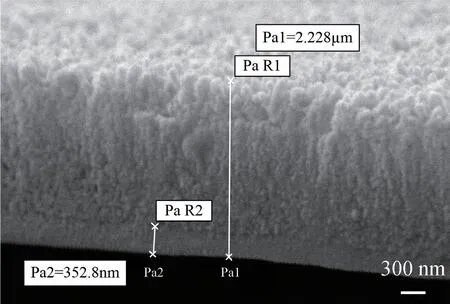

按照上述条件制备前置氧化膜的铝箔经过多级阳极氧化后形成耐压值为1000 V 的化成箔。从图3 可以清楚地看出,氧化膜由内外两层组成:与高纯铝箔基体接触的较致密的阻挡型膜和外层较厚较疏松的多孔型膜。致密层厚度为0.353 μm,疏松层厚度为2.228 μm。在高倍电镜下观察,发现氧化膜中存在一些龟裂纹,这些裂纹将氧化膜分裂割开。这一现象充分说明,氧化膜层在生长过程中存在一个高温脱水的过程。灰色膜层的这种龟裂纹截面结构与常规铝阳极氧化法形成的氧化膜截面结构存在较大的差异,因此推断其成膜过程非一般阳极氧化理论所能解释[12-13]。

图3 阳极氧化后氧化膜结构SEM 图Fig.3 SEM image of oxide film structure after anodic oxidation

2.2 氧化时间对多孔膜性能的影响

采用尺寸10 mm×50 mm 的高压铝箔试样,氧化液为体积分数5%的N 水溶液,溶液温度为20 ℃,电源电压设定15 V,电流设定75 mA。通电氧化时间分别为5,10,15,20 min。将剥离液中处理好的多孔膜用扫描电镜来观察,测量不同阳极氧化时间时的阳极氧化铝膜的厚度,结果如图4。

从图4 可以看出,在溶液浓度和氧化温度不变的情况下,多孔膜的厚度随着氧化时间的延长而增加。由于氧化膜的稳定生长遵循法拉第定律,并可写成:

式中:M为氧化铝膜厚度;K为包含电流效率在内的系数;I为电流强度;t为通电时间。上式表明,氧化膜厚度与氧化时间成正比关系。因为电流密度恒定,因而可以近似地推断K为一常数,所以随着氧化时间的延长,氧化膜厚度近似线性地增加。

图4 不同氧化时间下的多孔膜厚度Fig.4 Porous film thickness at different oxidation time

图5 是不同氧化时间的多孔膜SEM 照片,厚度为1.4~1.8 μm,符合本研究研制超高压阳极箔的需求,多孔氧化膜比较均匀。同时电镜观察也表明,在不同的条件下形成的多孔膜具有相同的结构,即由内层致密的阻挡层和外层的多孔层两部分组成。

图5 不同氧化时间多孔膜厚度SEM 照片Fig.5 SEM photos of porous film thickness at different oxidation time

2.3 封孔处理对氧化膜性能的影响

将尺寸10 mm×50 mm 的高压铝箔试样在体积分数为5%的N 溶液中,氧化温度20 ℃,氧化时间10 min 条件下制备的高压铝箔,按照1.2.2 节多孔膜封孔处理方式得到密封性氧化膜试样B。将试样B 与未经过封孔处理的前置氧化膜试样A 进行剥膜后晾干比较,如图6 所示。

图6 多孔膜封孔处理前后SEM 对比照片Fig.6 SEM comparison photos before and after porous membrane sealing treatment

从图6 中SEM 照片可以看出,封孔处理前后氧化膜的厚度变化不大,处理前厚度为1.403 μm,处理后的厚度为1.497 μm。但是微观形貌有很大变化,说明箔片经过封孔处理后,多孔性膜转化为水铝石膜,后者的体积较原氧化物为大,因此将使膜上的无数小孔洞填封,结果成为一密封的氧化膜。

2.4 多孔膜氧化时间对超高压化成箔性能的影响

将不同氧化时间形成不同厚度前置氧化膜的试样按照1.2.2 节封孔处理,再按照1.2.3 节制备超高压化成箔。铝箔试样尺寸10 mm×50 mm,实验电源电压设定15 V,电流设定75 mA,前置多孔膜氧化溶液为体积分数为5%的N 溶液,氧化温度为20 ℃,超高压化成液为质量浓度35 g/L 硼酸溶液。采用电解电容器阳极箔TV 特性测试仪对高压化成箔耐压值和升压时间进行检测,结果如表1 所示。

表1 多孔膜不同氧化时间下的高压化成箔耐压值Tab.1 High-pressure chemical foil pressure resistance values for porous films with different oxidation time

从表1 可以看出,在其他条件不变的情况下,多孔膜氧化时间分别为12,15,18,21 min 时,高压阳极箔均能达到耐压值1000 V,平行试样重复性较好。由此可知,多孔膜厚度对超高压化成箔形成耐压值的高低没有决定性作用。只要在高压铝箔上有一定厚度的多孔膜阻挡层,也就是预先形成一层前置多孔氧化膜,在硼酸电解液中多级阳极氧化就可以制备出耐压值高于1000 V 的化成箔。

2.5 化成箔氧化膜物相分析

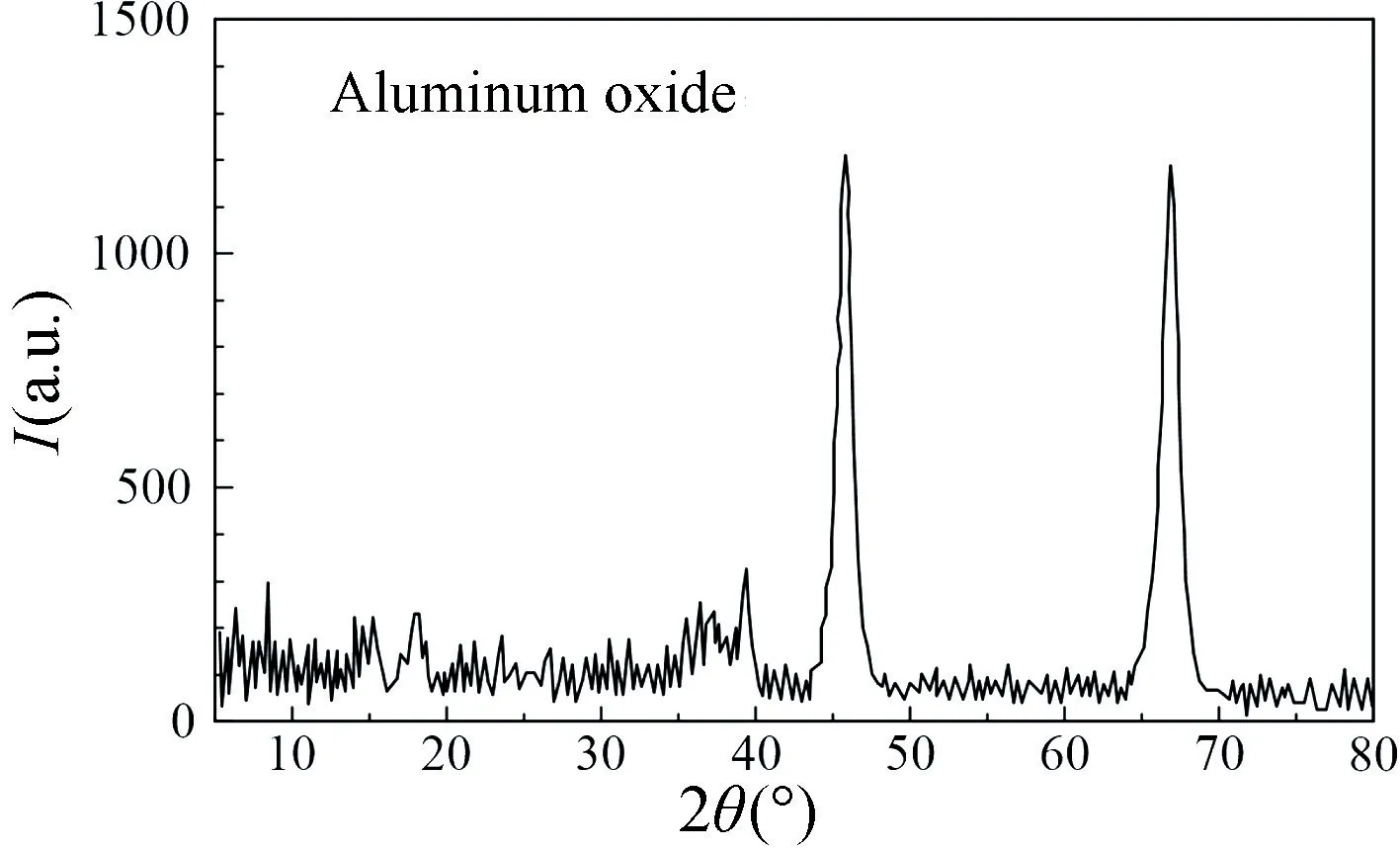

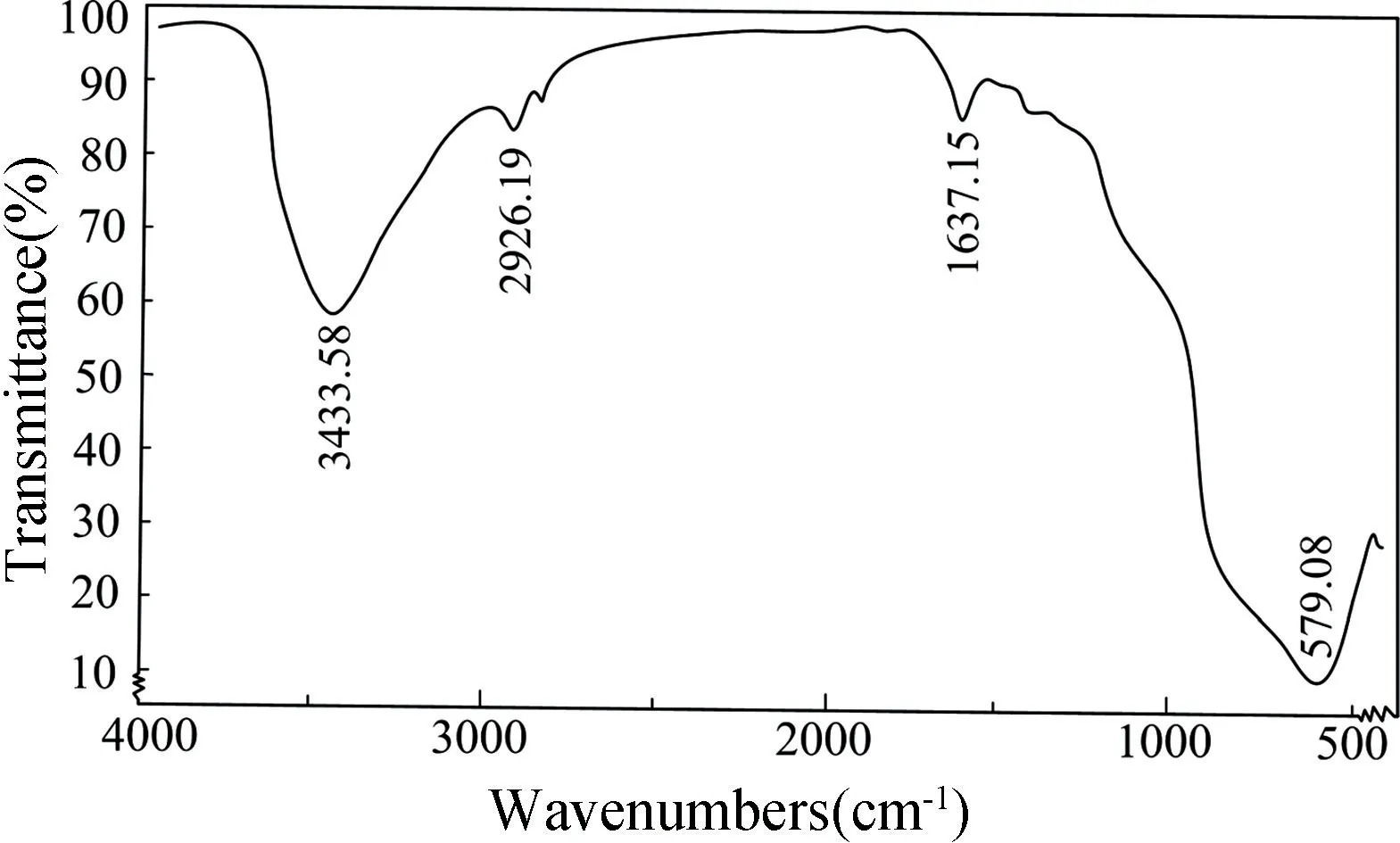

将1000 V 超高压化成箔按照1.3 节所述剥膜方法,制取氧化膜试样,进行X 射线衍射图谱分析和IR红外光谱分析,见图7 和图8。

经采用试样检测图谱和纯组分标准图谱对比的方法可知:图7 检测图谱在d=1.9639 处有强峰,在d=1.3902 处有强峰,在d=2.2436 处有弱峰;对照标准图谱可知,氧化膜中含有γ-Al2O3。图8 检测图谱在波数为2800~3600 cm-1处有宽峰,在波数为3452 cm-1处有强峰,在波数为2926,3010 和2820 cm-1处有单峰,在波数为1637 cm-1处有单峰,在波数为1300~1800 cm-1处有宽峰,在波数为400~1000 cm-1处有强宽峰,在波数710 cm-1处有强峰,在波数为579 cm-1处有强峰;经和标准图谱比对可知,氧化膜中含有γ-AlOOH、无定形Al(OH)3。由于化成箔氧化膜是在水溶液中形成,并在碱液中剥离,热处理温度不超过550 ℃,因此判断氧化膜由水、无定形氧化铝、无定形氢氧化铝、γ-Al2O3、γ1-Al2O3、三水氧化铝和一水软铝石其中的一种或几种组分构成。综合分析可推断氧化膜中有无定形Al(OH)3、γ1-Al2O3、三水氧化铝。

图7 化成箔氧化膜XRD 谱Fig.7 XRD spectrum of oxide film on formed foil

图8 化成箔氧化膜IR 红外光谱Fig.8 IR spectrum of oxide film on formed foil

3 结论

(1)在铝阳极氧化过程中,氧化温度、氧化时间对阳极氧化多孔膜的厚度有着较大的影响,氧化时间越长,氧化膜厚度越厚;氧化温度升高,膜厚会逐渐增加,但温度过高,膜厚会随温度的升高而逐渐降低。

(2)利用扫描电子显微镜可观察到阳极氧化铝膜微孔分布均匀,在不同的条件下形成的多孔膜具有相同的结构,即由内层较致密的阻挡型膜和外层较厚较疏松的多孔型膜组成。

(3)通过IR 红外光谱分析和XRD 光谱分析,可推断超高压化成箔表面氧化膜中有无定形Al(OH)3、γ1-Al2O3、三水氧化铝。

(4)实验证明,高压铝箔通过预形成多孔膜阻挡层后进行高压化成,化成箔耐压值达到了1000 V 以上,取得技术突破,实现了超高压化成箔的制备。