核壳填料Ag@TiO2 对PTFE 基复合材料微波介电性能的调控特性研究

2021-06-04郑金桥戴金航宋小军龚红伟

郑金桥 ,梁 飞 ,戴金航 ,宋小军 ,龚红伟

(1.中兴通讯股份有限公司 产学研合作司,广东 深圳 518057;2.华中科技大学 光学与电子信息学院,湖北 武汉 430074)

无线宽带网络、5G 通信、卫星通信等领域的高速发展对新一代天线、滤波器、耦合器、谐振器等微波功能模块的小型化、轻量化和集成化提出了更高的要求[1-3]。传统的微波陶瓷材料具备优越的微波介电性能[2],但因其脆性和易裂性往往不易进行机械加工,进而限制了其应用。以高介电常数陶瓷粉体或导体颗粒填充的高介电常数聚合物基微波介质材料同时具有介电常数高、介电损耗低、易加工、机械性能好、轻质、成本低等特点,成为目前电子材料领域的研究热点之一。

聚合物基微波介质材料的优异性能也对基体材料提出了更高的要求,聚合物基体既要有优秀的微波介电性能,也必须拥有较高的热稳定性、机械强度以及可加工性。PTFE 作为非极性聚合物,在外电场作用下只产生诱导偶极矩,其介电损耗低(10-4)且基本不受频率变化的影响,作为基体能满足微波功能模块在5G通信波段低介电损耗的需求。但PTFE 的相对介电常数较低(2.2)、热膨胀系数较高,同时热导率较低,因此通过添加功能填料对其各项性能进行改性是必要的。功能填料直接影响复合材料的性能,通过添加高介电常数陶瓷填料如BaTiO3[3]、SrTiO3[4]、CCTO[5]等可以在较高的陶瓷填充比例下制备出较高介电常数的复合材料,但过高的陶瓷含量会导致无机颗粒的团聚、吸水率高、损耗大等问题,而且在GHz 频段,这种方式对复合材料介电常数的提升有限。掺入银[6]、碳纳米管[7]、纳米石墨片[8]等导电相的方法虽能在渗流阈值附近能获得较高介电常数,但由于导电相的存在,复合材料的介电损耗同样很高,难以满足微波器件应用需求。采用高电阻率的绝缘壳层将金属导电相包裹,可以有效解决导电相团聚导致的高损耗,因此采用导电核与绝缘壳层构成的核壳结构作为填料是近年来聚合物基介质材料研究的热点。

绝缘壳层能有效提高金属颗粒间的势垒高度,大大降低由于导电粒子的团聚而产生的漏电流损耗[9]。同时,核壳粒子的介电常数与壳层的有效介电常数正相关[10],金红石型TiO2介电常数较高,自身拥有优秀的微波介电性能[11],作为绝缘介质层可以有效提高复合材料介电常数,降低介电损耗。Ag@TiO2核壳粒子因其优良的光催化特性而被广泛研究,相关制备流程已较为成熟,而以Ag@TiO2作为填料与聚合物复合则是近年来出现的新研究思路。如Xiao 等[12]将汽热法制备的Ag@TiO2核壳粒子与PVDF 在DMF 中复合,制得Ag@TiO2/PVDF 杂化薄膜,当Ag@TiO2的填充比例为体积分数10%时,复合材料在1 kHz 下的相对介电常数与介电损耗分别为27 和0.03。简刚等[13]以10 μm 直径的球形Ag 颗粒作为核,以钛酸四丁酯(TBOT)作为钛源,采取室温下直接水解的方法制备出Ag@TiO2核壳颗粒,作为填料在40%体积分数填充比例下与聚二甲基硅氧烷(PDMS)复合,所得复合材料1 MHz 频率下的相对介电常数与介电损耗分别为108 和0.002。Chen 等[14]研究了不同偶联剂对Ag@ TiO2/PTFE 复合材料的改性效果,制备出在100 Hz 频率下相对介电常数和介电损耗分别为120 与0.58 的复合材料。但以上这些对聚合物基Ag@TiO2复合材料的介电性能研究都集中在GHz 频段以下,目前对Ag@TiO2填料调控聚合物微波介电性能的相关研究鲜见报道。

本文以纳米Ag 颗粒为核,采用聚乙烯吡咯烷酮对其进行表面修饰后,通过溶胶凝胶法在其表面自组装一层金红石型TiO2层,构成Ag@TiO2核壳结构填料。膦酸类表面活性剂[15]可以有效降低核壳填料在PTFE 基质中的团聚,本实验中采用正辛基膦酸[16]作为偶联剂对核壳粒子进行表面处理,并在不同比例下与PTFE 复合,制备出Ag@ TiO2/PTFE 复合材料。本文研究了不同Ag/TiO2配比对核壳结构完整性的影响,同时重点测试并讨论了不同Ag/TiO2配比下Ag@TiO2/PTFE 复合材料的微波介电性能及热性能。

1 实验方法

1.1 原材料及测试仪器

实验材料:纳米Ag(50 nm,北京德科岛金);钛酸四丁酯、聚乙烯吡咯烷酮(K29-32,阿拉丁公司);乙酰丙酮、正辛基膦酸(分析纯,国药试剂);无水乙醇、无水乙酸(化学纯,国药试剂);聚四氟乙烯浓缩分散液(固含量60%,中昊晨光化工研究院)。

实验仪器:X 射线衍射仪(XRD-7000,日本Shimadzu 公司);透射电子显微镜(JEM-1230,日本JEOL 公司);扫描电子显微镜(Nova Nano SEM-450,荷兰FEI 公司);热导仪(LFA 467 HT HyperFlash Ⓒ,NETZSCH);热机械分析仪(TMA Q400,TA 仪器);FTIR 测试仪(VERTEX 70,德国Bruker 公司);矢量网络分析仪(Agilent E8362B,安捷伦科技有限公司)。

1.2 Ag@TiO2核壳填料的制备

将1.2378 g 纳米银粉与0.6189 g 聚乙烯吡咯烷酮溶解于无水乙醇中,经过超声震荡得到A 液。分别按照Ag/Ti 摩尔比为1∶5,1∶15,1∶30,1∶40,称量钛酸四丁酯并溶解于乙醇中,同时加入无水乙酸、乙酰丙酮作为水解抑制剂得到B 液,将A 液倒入B 液持续搅拌30 min。搅拌完成后称量4 倍于钛酸四丁酯物质的量的去离子水,加入无水乙醇稀释后作为滴定液逐滴加入A 和B 的混合溶液中,同时在70 ℃下保持搅拌直至形成均匀透明的溶胶。将产物在烘箱中烘干后在900 ℃下煅烧2 h,即可制备出Ag/TiO2摩尔比分别为1∶5,1∶15,1∶30,1∶40 的金红石型Ag@TiO2核壳颗粒(简称为1∶5 Ag@TiO2,以此类推)。

1.3 Ag@TiO2/PTFE 复合材料的制备

向Ag@TiO2核壳填料加入质量分数1%的正辛基膦酸作为偶联剂进行表面处理,并置于无水乙醇中超声振荡和搅拌,随后按填料体积分数分别为45%,50%,55%,60%,65%计算配比(文中填料的填充比例均默认为体积分数),逐滴加入PTFE 乳液,持续不断搅拌直至形成凝浆,经过烘干处理后在液氮冷却下用粉碎机脆断成粉末。用直径为12 mm 的圆模具将粉料压成柱状及片状,最后放入烧结炉在370 ℃下热处理即得到Ag@TiO2/PTFE 复合介质材料。

2 结果与讨论

2.1 Ag@TiO2核壳填料颗粒的形貌表征

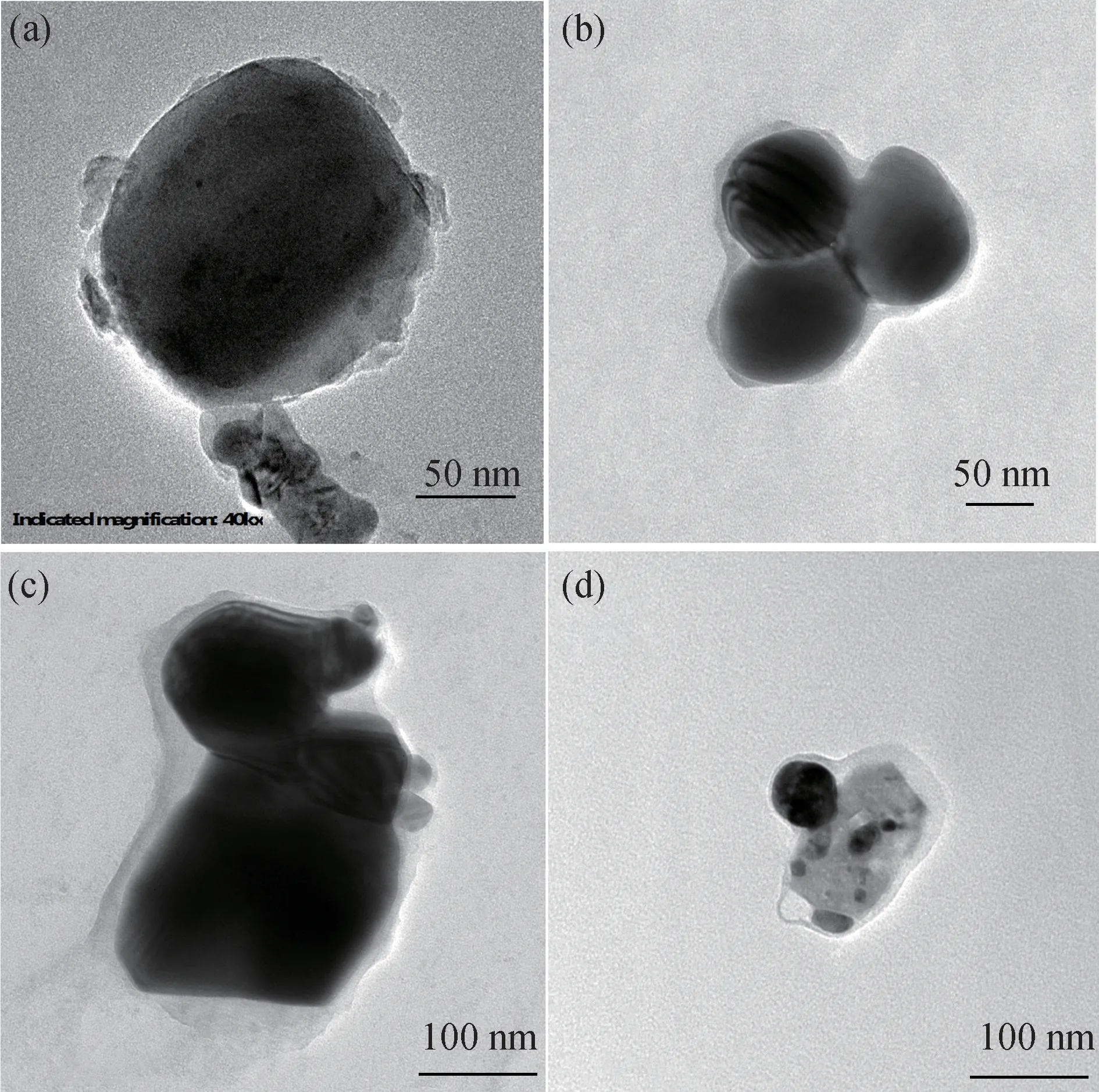

图1 为采用溶胶凝胶法合成的Ag@TiO2核壳填料颗粒的TEM 图片。可观察到Ag 颗粒表面均有明显壳层包覆,且TiO2壳层厚度随着Ag/TiO2摩尔比的增加而变厚。在图1(a)中,当Ag 与TiO2摩尔比为1∶5时,可以观察到很多表面无包裹或壳层破碎的纳米银颗粒,大量Ag 颗粒不能得到有效包覆。在图1(b)和(c)里可以测量出1∶15 Ag@TiO2和1∶30 Ag@TiO2核壳粒子的TiO2壳层厚度分别为9.25 nm 和22.5 nm。说明通过控制Ag 与TiO2的比例能够制备出壳层结构完整且厚度可控的Ag@TiO2核壳结构颗粒。在图1(d)中可以观察到Ag 颗粒旁存在一金红石TiO2颗粒,且其中有空泡产生。这是由于钛酸四丁酯在酸性条件下水解会产生钛酸(H4TiO4)和丁醇,完全水解后部分丁醇会附着在纳米TiO2表面,并在烘干与烧结过程中挥发。这使得在由多个纳米TiO2颗粒组成的较厚壳层中,或是在纳米TiO2独立团聚形成的金红石颗粒内部会有孔隙产生。这破坏了Ag@TiO2核壳结构的完整性,同时也会增加材料的微波介电损耗。因此在后续复合材料的制备中,选用了1∶15 Ag@TiO2和1∶30 Ag@TiO2核壳结构作为填料,研究不同壳层厚度以及不同填充比例下的核壳填料对PTFE 微波介电性能的调控作用。

图1 不同壳层厚度Ag@TiO2核壳填料颗粒TEM 图。(a)1∶5 Ag@TiO2;(b)1∶15 Ag@TiO2;(c)1∶30 Ag@TiO2;(d)1∶40 Ag@TiO2Fig.1 TEM diagrams of Ag@TiO2 core-shell filler particles with different shell thicknesses.(a) 1∶5 Ag@TiO2;(b) 1∶15 Ag@TiO2;(c)1∶30 Ag@TiO2;(d)1∶40 Ag@TiO2

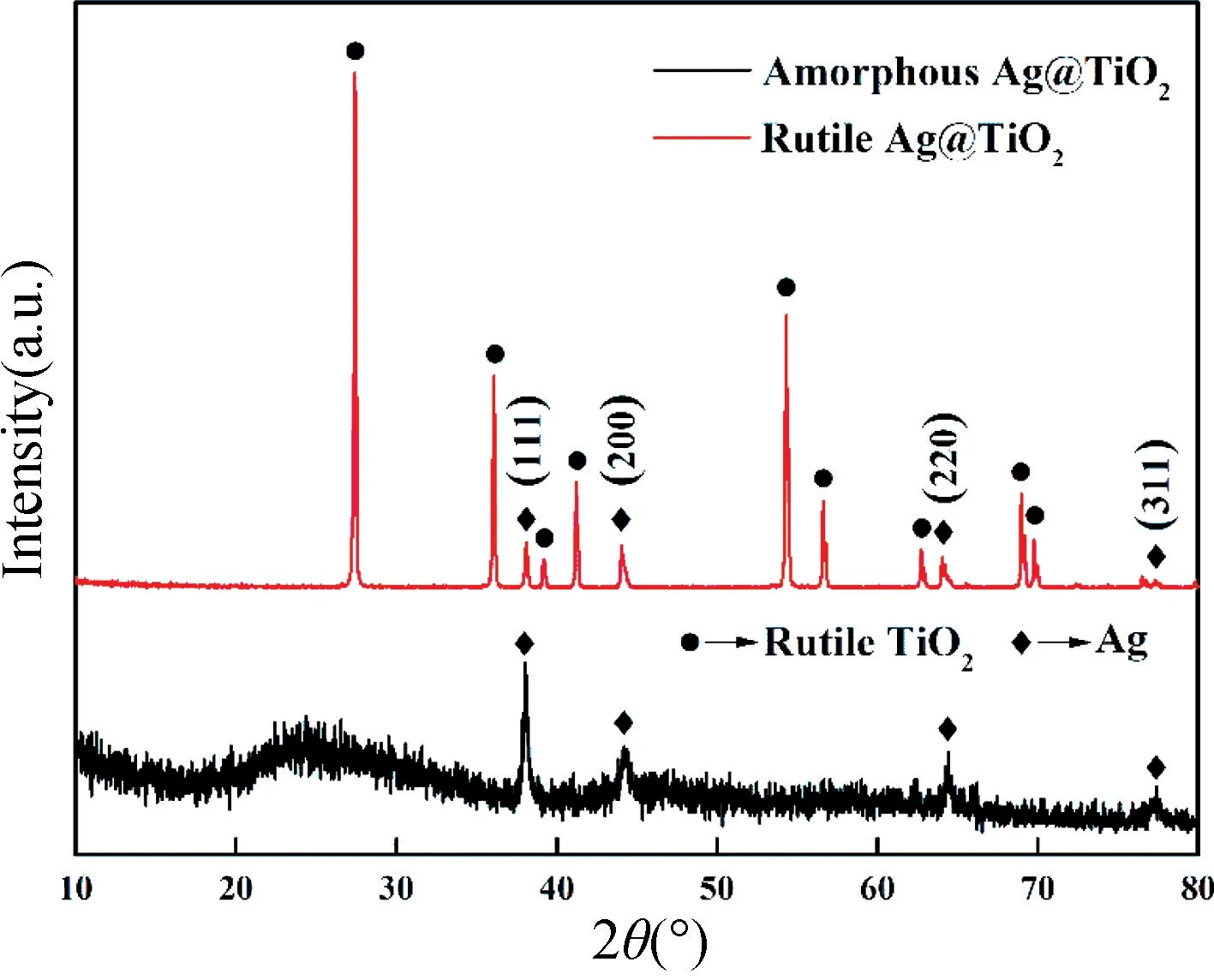

将经过900 ℃煅烧前后的样品粉末进行XRD 表征,如图2 所示。两条曲线分别对应无定形TiO2壳层与金红石型TiO2壳层Ag@TiO2核壳填料的XRD 图谱,谱线中从左到右标注了四个衍射峰:2θ=38.22°(111),44.38°(200),62.84°(220),76.58°(311)分别对应单质Ag 的四个衍射晶面指数。从XRD 图谱中可以看出,经过900℃煅烧后,无定形TiO2在2θ=20°~30°处的标志性鼓包消失并转化成金红石相的特征峰。而单质Ag 的特征峰依旧存在,说明在升温前后均没有发现氧化银相的产生,初步确定Ag 被钛酸四丁酯水解析出的TiO2包覆,形成了Ag@TiO2核壳结构[17]。

图2 煅烧前后Ag@TiO2核壳填料XRD 图Fig.2 XRD spectra of Ag@TiO2 core-shell filler particles before and after calcining

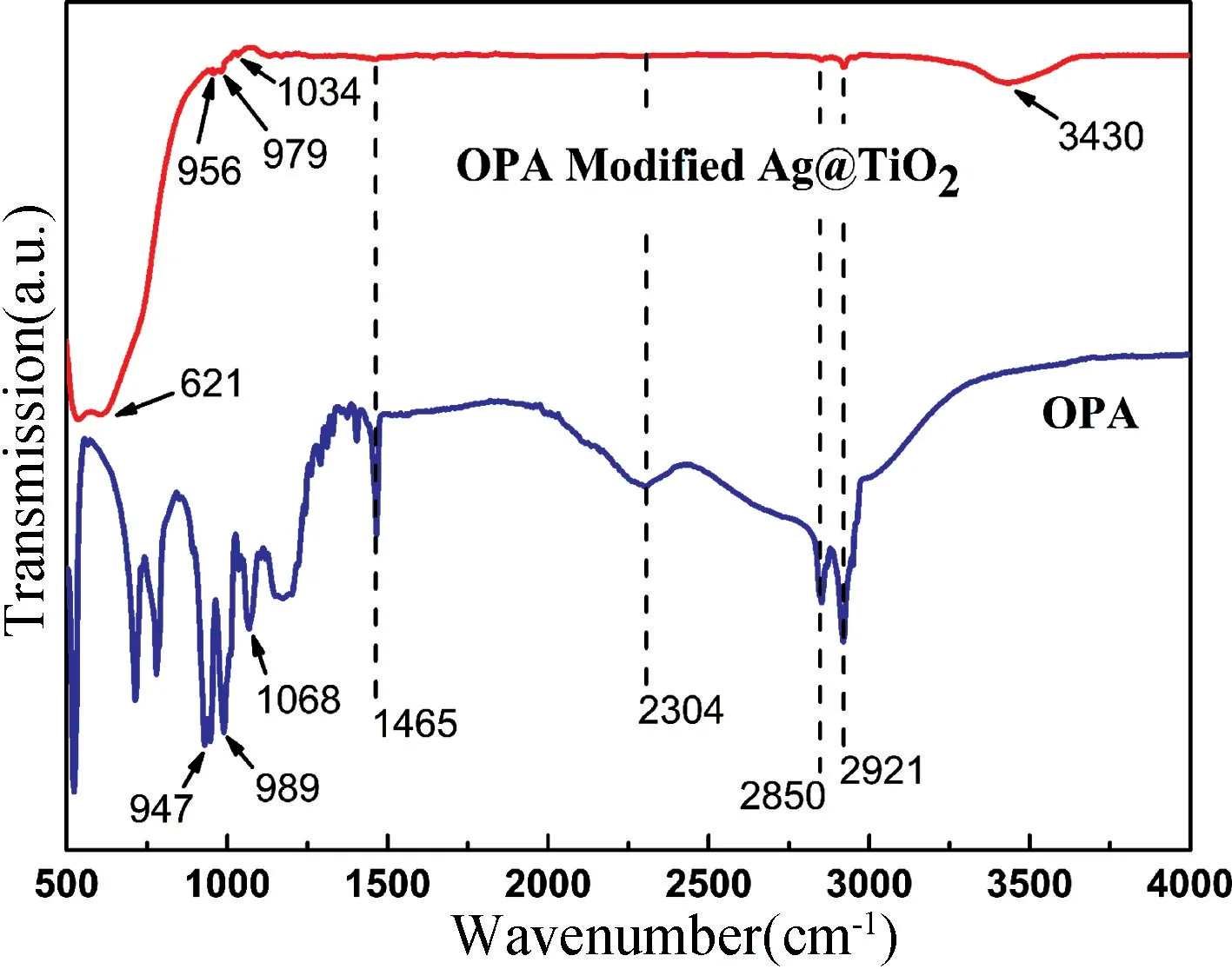

为了验证膦酸类偶联剂OPA 对Ag@TiO2粉末的改性效果,对比了OPA 改性后的金红石型Ag@TiO2粉末与OPA 的红外光谱,如图3 所示。OPA 改性后的Ag@TiO2粉末在620.5 cm-1附近明显的吸收峰为金红石型TiO2的Ti—O 键吸收峰,在3430 cm-1处的吸收峰为—OH基团的伸缩振动峰,是由于Ag@TiO2粉末表面吸附的羟基所致。OPA 粉末(C8H19O3P)在1000~1350 cm-1范围内数个吸收峰与P—O 键与P =O 键的伸缩吸收有关,可以发现经过OPA 改性后的Ag@TiO2粉末在这一范围也对应存在吸收峰,但出现微弱的偏移,这与P—O—H 键的断裂以及P—O—Ti 键的形成有关[18]。2850 cm-1与2921 cm-1处出现的吸收峰为—CH2和—CH3的振动峰,在OPA 与改性后的Ag@TiO2两条曲线上均可以被观察到,这说明表面改性后Ag@TiO2表面的确被接枝上了偶联剂的碳链,这将降低核壳粒子的表面极性并使表面亲油化,可以有效抑制纳米粒子的进一步团聚,并改善其在PTFE 基体中的分散性。

图3 正辛基膦酸(OPA)处理后的Ag@TiO2粉末FT-IR 图谱Fig.3 FT-IR spectra of OPA-modified Ag@TiO2 powder

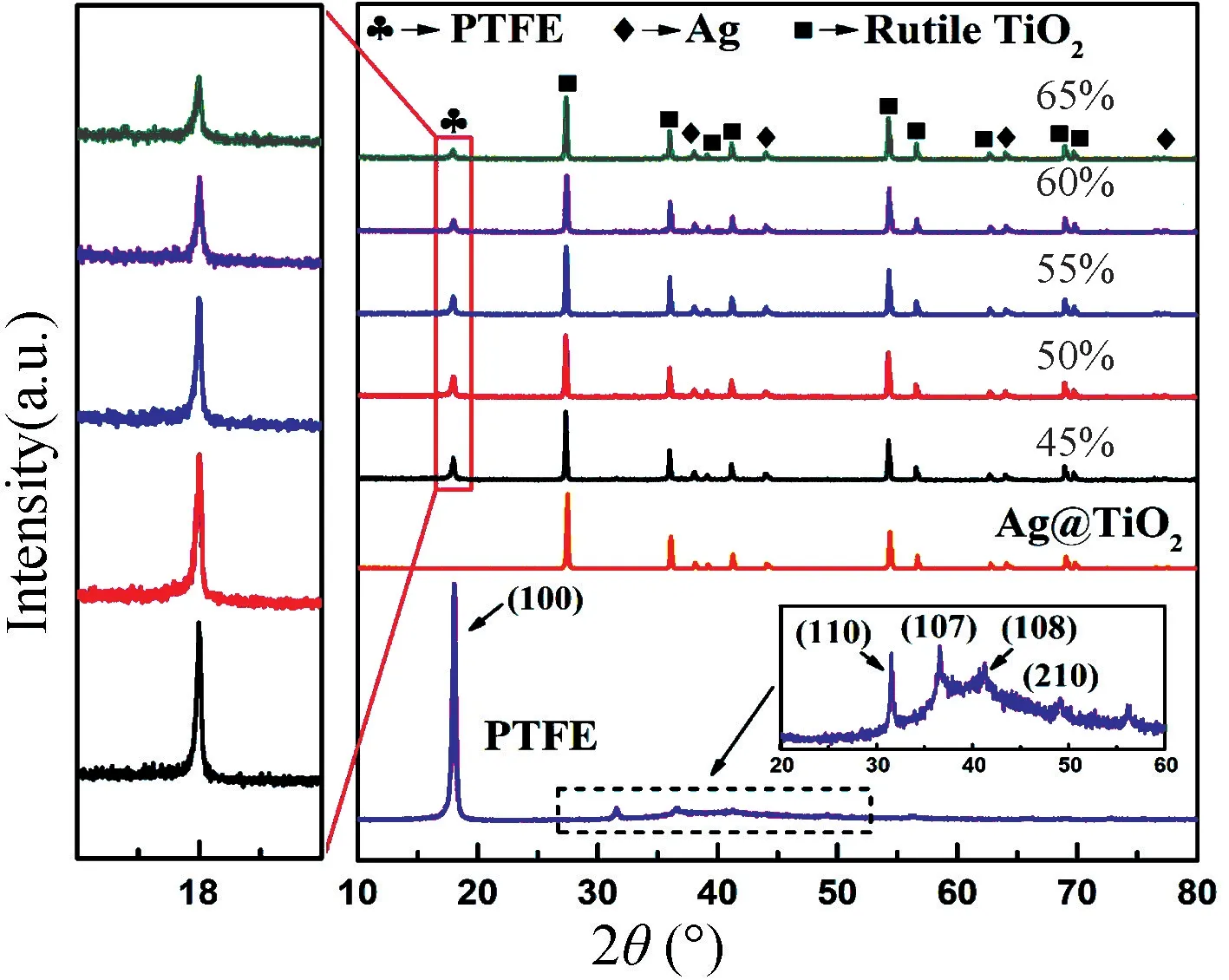

图4 为不同Ag@ TiO2填充比例下金红石型Ag@TiO2/PTFE 复合材料的XRD 图。PTFE 作为一种半结晶聚合物,分子结构完全对称且无支链,故其具有很高的结晶度,纯PTFE 样品在2θ=18.2°时表现出明显的特征峰,对应其(100)面,同时在2θ=31.6°(110),37.1°(107),41.3°(108),49.2°(210)处还有较弱的数个结晶峰[19]。对比不同填料含量的复合材料,发现随着Ag@TiO2含量的增高,2θ=18.2°处的PTFE 特征峰(100)高度明显减弱。这是因为当Ag@TiO2的含量升高,有机聚合物的链状结构被打断,结晶度降低,峰强随之降低。复合材料中Ag@TiO2主峰的位置不变,说明在材料制备过程中Ag@TiO2晶体结构没有发生变化。

图4 金红石型1∶30 Ag@TiO2及填充比例分别为45%,50%,55%,60%,65% Ag@TiO2/PTFE 复合材料的XRD 谱Fig.4 XRD spectra of rutile 1∶30 Ag@TiO2 and Ag@TiO2/PTFE composites with filling ratios of 45%,50%,55%,60% and 65%

2.2 Ag@TiO2/PTFE 核壳填料复合介质材料的形貌表征

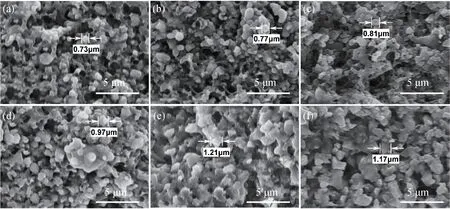

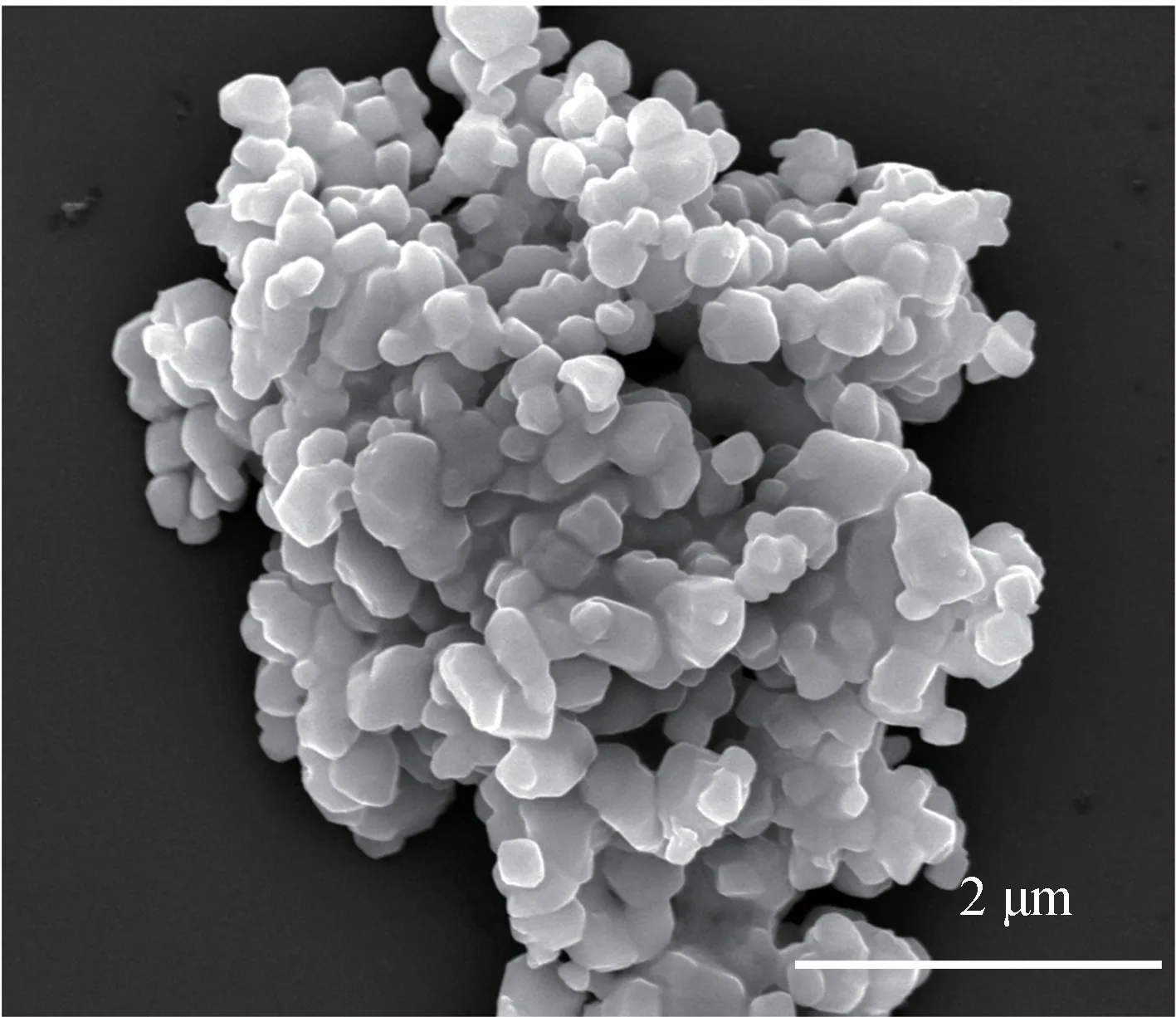

图5(a)~(f)展示了1∶15 Ag@TiO2和1∶30 Ag@TiO2分别在45%,55%,65%三个填充比例与PTFE 复合形成的样品断面的SEM 图,从中可以直观反映出Ag@TiO2填料在PTFE 基体中的分布情况,其中球形颗粒即为金红石型Ag@TiO2,直径在0.3~1.2 μm 范围内分布,将这样的微粒在TEM 下观察,其实是由一颗颗核壳结构的Ag@TiO2微粒团聚而成,如图6 所示。在图5(d)~(f)中可以发现1∶30 Ag@TiO2颗粒的平均粒径更大,且除球形外还有方形颗粒分布,这是由于TiO2占比高导致部分金红石颗粒未与Ag 复合而独立存在。在45%填充比例下,无机粉体分布比较均匀,几乎全部Ag@TiO2颗粒都被PTFE 充分包裹,呈现三维网状结构。随着填料填充比例增加到55%,填充体颗粒依然被有机物较好地包覆,有机粒子和无机粉体紧密排列,复合材料结构致密。当Ag@ TiO2填充比例继续上升到65%,聚合物的所占体积分数减小,同时粉体间距越来越小,无机颗粒间的间隙增多,在图5(c)和(f)中可以观察到明显空洞和孔隙产生,说明复合材料致密性随着填料含量增多而降低[20]。

图5 不同填充比例下Ag@TiO2/PTFE 断面SEM 图片。(a) 1∶15,45%填充比例;(b) 1∶15,55%填充比例;(c) 1∶15,65%填充比例;(d) 1∶30,45%填充比例;(e) 1∶30,55%填充比例;(f) 1∶30,65%填充比例Fig.5 SEM cross section images of Ag@TiO2/PTFE composites.(a)1∶15,45% filling ratio;(b)1∶15,55% filling ratio(c)1∶15,65% filling ratio;(d)1∶30,45% filling ratio;(e) 1∶30,55% filling ratio;(f) 1∶30,65% filling ratio

图6 Ag@TiO2颗粒团聚的TEM 图片Fig.6 TEM diagram of Ag@TiO2 particles agglomeration

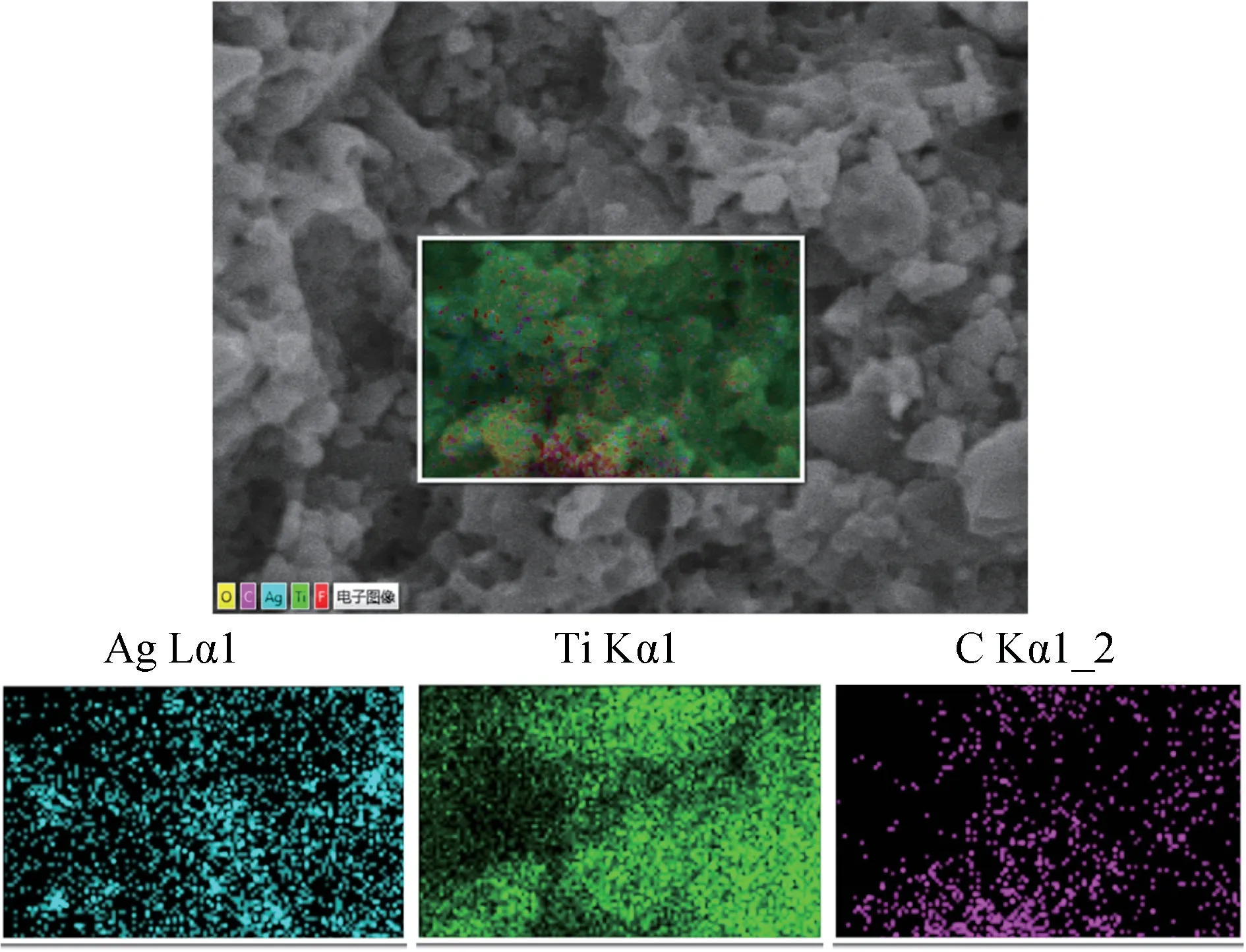

为了验证Ag@TiO2/PTFE 复合材料的元素构成以及研究核壳填料在聚合物基体中的分散性,对填料占比为65%的1∶15 Ag@TiO2/PTFE 复合材料样品片断面进行了EDS 分析,在其SEM 图中选定分析区域如图7 所示。可见在填料占比为65%的高填充比例下,选定区域中存在着蜘蛛网状结构,同时可见一些空洞和孔隙。经过EDS 面扫描分析,可以确定该样品区域中主要含有Ti、F、C、O、Ag 五种元素,说明样品中未含有杂质元素,且其中含有的有机相稳定存在。EDS 分层扫描图谱如图7 所示,C 元素较为集中的地方可以勾勒出SEM图中网状结构的轮廓,可以判断网状结构为PTFE 交联形成。Ag 元素在整个区域分布较为均匀,与Ti 元素的分布具有明显的相关性,说明形成的核壳结构在基体中分散良好。但部分区域仍可看到有Ag 元素的团聚,对应SEM 图中的位置则是一较明亮小颗粒,说明其导电性较强,且小颗粒处表面没有TiO2壳层包覆。这可能是由于1∶15 Ag@TiO2颗粒的TiO2壳层较薄,在制备过程中仍有部分Ag 粒子未形成有效的包覆。

图7 填充比例65%时1∶15 Ag@TiO2/PTFE 复合材料的EDS 面扫描分析Fig.7 EDS surface scanning analysis of 1∶15 Ag@TiO2/PTFE composites with filling ratio of 65%

2.3 Ag@TiO2/PTFE 核壳填料复合介质材料的微波介电性能

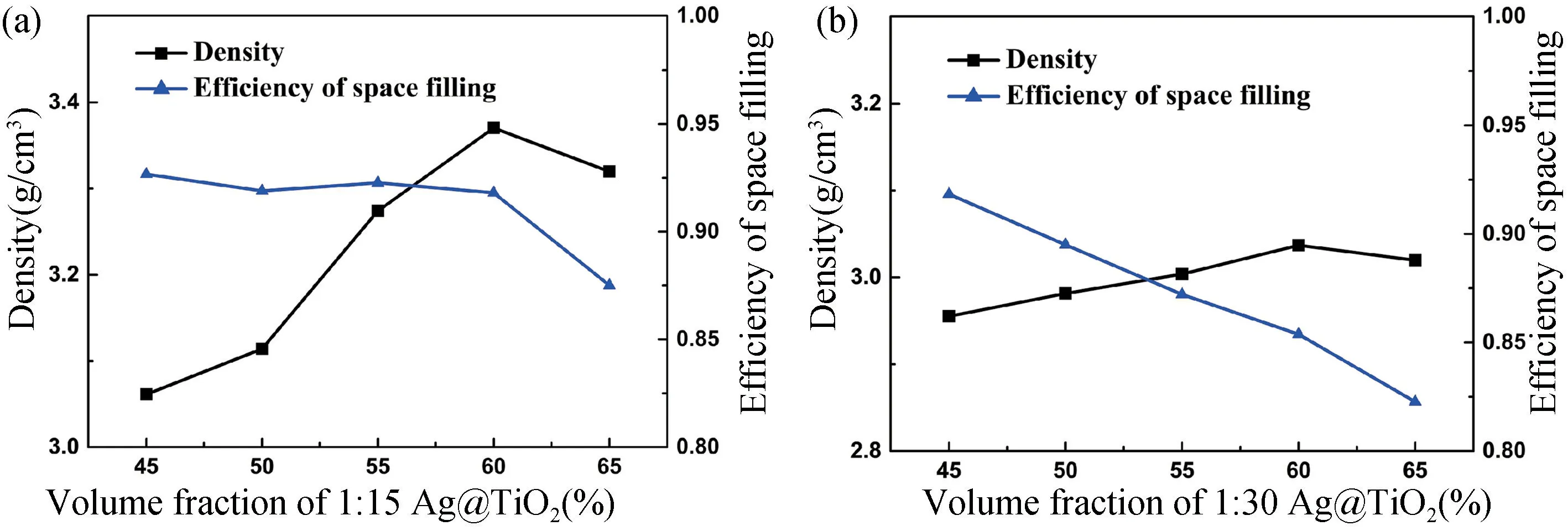

采用排水法测试了不同填充比例下1∶15 Ag@TiO2/PTFE,1∶30 Ag@ TiO2/PTFE 复合材料的密度,并通过与其理论密度比较计算出复合材料的致密度,测试所得曲线如图8 所示。可以发现材料的密度随着核壳填料组分增加先上升后下降,在60%下达到峰值,分别为3.35 g/cm3与3.04 g/cm3。而致密度在填充比例超过60%后下降趋势变得明显。分析是由于无机填料团聚而产生的孔隙变多,材料致密度下降。

图8 不同Ag@TiO2填充比例下复合材料致密度与密度测试曲线。(a)1∶15 Ag@TiO2/PTFE;(b)1∶30 Ag@TiO2/PTFEFig.8 Density and relative density curves of composites with various Ag@TiO2 filling ratios.(a) 1∶15 Ag@TiO2/PTFE;(b) 1∶30 Ag@TiO2/PTFE

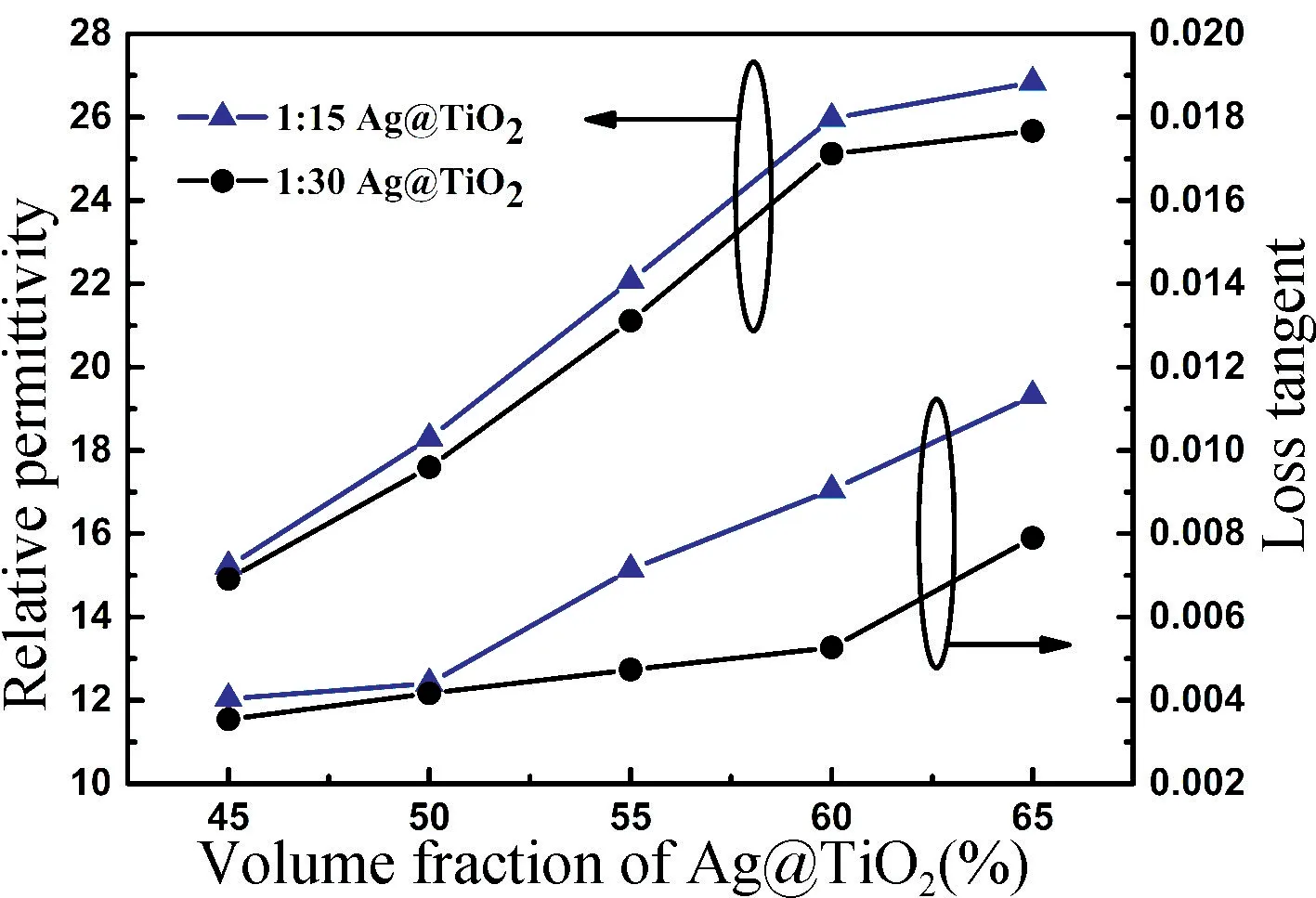

通过矢量网络分析仪采取平行板谐振腔法(即Hakki-Coleman 法)测试该系列复合材料高频微波介电性能如图9 所示。可以观察到该系列复合材料在微波频段同时具备高介电常数与低介电损耗。如填料占比为60%的1∶30 Ag@TiO2/PTFE 复合材料,其相对介电常数约为25.22,介电损耗为5.2×10-3。随着核壳填料填充量的升高,样品介电常数有所增加。这种现象主要是由于核壳填料远高于PTFE 基体的介电常数引起,对于核壳结构来说,导电Ag 粒子被TiO2外壳包覆,自由电子在Ag 和TiO2中产生极化[21-22]。随着Ag@TiO2颗粒填充量提高,样品的介电常数和介电损耗都会依次递增。对高填充比例的复合材料,一方面无机粉体的增大会导致漏电流增加,另一方面,高浓度的掺入量使得Ag@ TiO2在基体中难以做到均匀分散,会发生不同程度的团聚,两种情况都会引起材料介电损耗升高,因此在填充比例超过60%时,材料的介电常数上升趋势减缓,介电损耗大幅增加。相比1∶15 Ag@ TiO2/PTFE 复合材料,1∶30 Ag@ TiO2/PTFE 复合材料的介电常数在同比例下略小,这是因为1∶15 Ag@TiO2核壳粒子具有更大的介电常数,参考清华大学的南策文等[23]提出的计算核壳结构粒子的相对介电常数ε的方法:

式中:εc是壳层材料的相对介电常数;t为壳层厚度;d为核的直径。通过式(1)可知,当壳层为同种材料时,外壳的厚度t越小,核壳粒子的介电常数就能越高,进而同比例下的复合材料介电常数更大。与此同时,1∶30 Ag@TiO2/PTFE 复合材料在高填充比例下有着更低的介电损耗值,这主要是因为在1∶30 的Ag/TiO2摩尔比下,纳米银颗粒能够得到更有效的包裹,因此在高填充比例下,由于导电相相互接触而产生导电通路的几率更小,介电损耗更低。

图9 不同Ag@TiO2填充比例下1∶15 Ag@TiO2/PTFE,1∶30 Ag@TiO2/PTFE 复合材料的微波介电性能Fig.9 Dielectric properties of 1∶15 Ag@TiO2/PTFE,1∶30 Ag@TiO2/PTFE composites with various Ag@TiO2 filling ratios

2.4 Ag@TiO2/PTFE 核壳填料复合介质材料的热性能

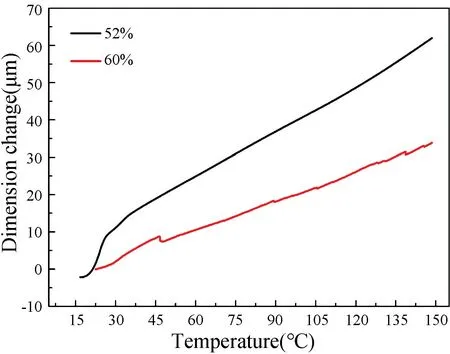

图10 为填充比例分别为52%和60% 的1∶30 Ag@TiO2/PTFE 样品尺寸随温度的变化曲线。已知PTFE线膨胀系数为116×10-6/℃,而在体积分数52%的填充比例下,复合材料的线膨胀系数为58.3×10-6/℃,小于纯PTFE 的线膨胀系数,这是由于填料颗粒的热膨胀系数远小于PTFE。在60%的填充比例下,复合材料的线膨胀系数为25.6×10-6/℃,有了进一步的减小。

图10 52%和60%两填充比例下1∶30 Ag@TiO2/PTFE复合材料尺寸随温度的变化曲线Fig.10 The size varied with temperature of samples of 1∶30 Ag@TiO2/PTFE composites with two filling ratios of 52% and 60%

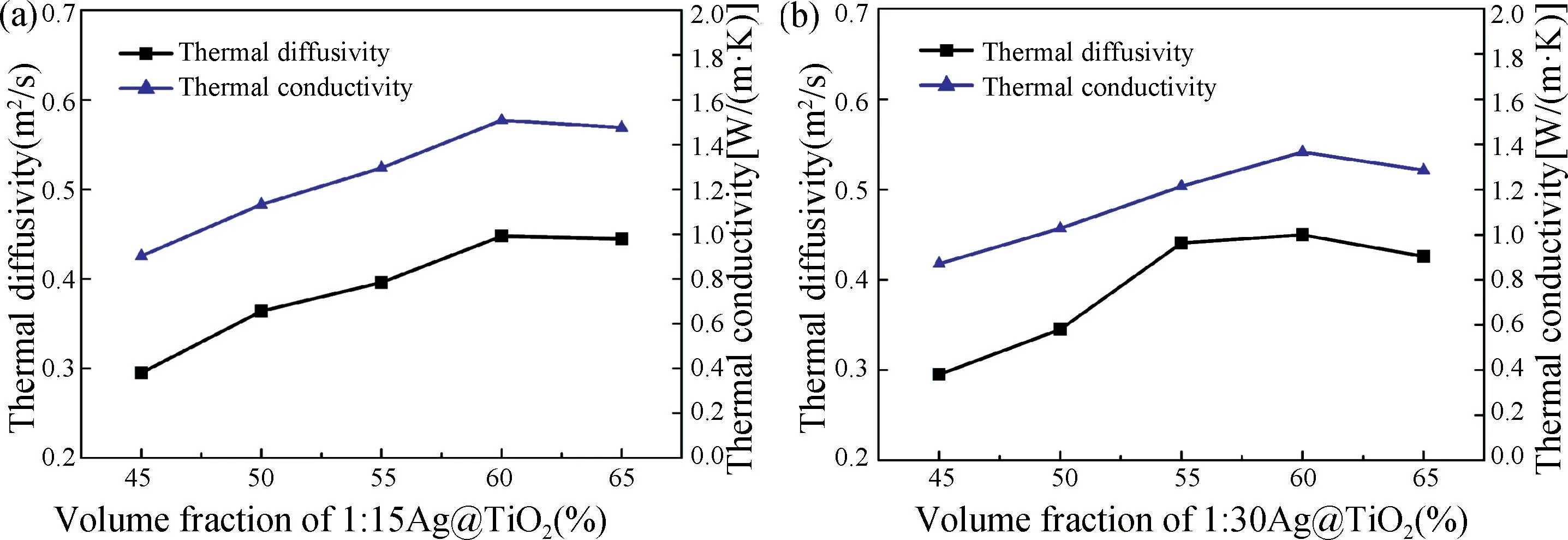

测量了1∶15 Ag@TiO2/PTFE,1∶30 Ag@TiO2/PTFE 复合材料在不同填充比例下的热扩散系数与热导率,如图11 所示。对于Ag@ TiO2/PTFE 复合材料而言,其所含组分的热导率分别为Ag:406 W/(m·K),TiO2:1.809~10.3 W/(m·K),PTFE:0.24 W/(m·K)。因此随着Ag@TiO2在复合材料体系中所占比例增加,复合材料的热导率应逐渐上升。1∶15 Ag@TiO2/PTFE 复合材料具有更高的Ag 占比,相较1∶30 Ag@TiO2/PTFE 复合材料,在相同填充比例下拥有更高的热导率。而当填充比例超过60%后,复合材料热导率出现了下降,这是由于高填充比例下的复合材料内部存在很多气孔,而空气的导热系数比聚合物的导热系数低一个数量级[24]。总体来说,在满足大于50%的填充比例条件下,复合材料的热导率能达到1 W/(m·K)以上,高于一般陶瓷/PTFE 复合材料,基本能满足介质波导滤波器等应用场景下对材料导热性能的要求。

图11 不同Ag@TiO2填充比例下Ag@TiO2/PTFE 复合材料的热扩散系数与热导率。(a)1∶15 Ag@TiO2/PTFE;(b)1∶30 Ag@TiO2/PTFEFig.11 Thermal diffusivity and thermal conductivity of Ag@TiO2/PTFE composites with various Ag@TiO2 filler ratios.(a) 1∶15 Ag@TiO2/PTFE;(b) 1∶30 Ag@TiO2/PTFE

3 结论

本文通过溶胶凝胶法制备出了壳层厚度可控的Ag@TiO2纳米颗粒,并合成了不同Ag@TiO2填充比例的Ag@TiO2/PTFE 复合材料。对复合材料的高频介电性能,热性能予以表征,测试结果表明Ag@TiO2/PTFE复合材料在微波频段具有较优秀的微波介电性能,1∶30 Ag@TiO2以60%填充比例与PTFE 复合时,其相对介电常数为25.22,介电损耗为5.2×10-3,密度为3.04 g/cm3,热导率为1.367 W/(m·K),线膨胀系数为25.6×10-6/℃。研究发现,当Ag/TiO2摩尔比为1∶15 和1∶30 时可以形成壳层厚度不同的核壳结构,而过少和过多的TiO2均会影响核壳结构的完整性,进一步影响复合材料的相关性能。此外,当核壳填料的体积分数超过60%后,Ag@TiO2颗粒的团聚对复合材料介电性能、热导率、致密度等性能均会产生不良影响。Ag@TiO2/PTFE 复合材料在轻质、加工特性良好的前提下还拥有较高的介电常数与较低的介电损耗,且热膨胀系数较小,热导率高于一般陶瓷/PTFE 复合材料,在高功率、小型化微波无源器件等领域有很高的应用潜能。