孔道限域催化体系对甲烷传感器响应性能的改善

2021-06-04宋晓阳

沈 斌,宋晓阳

(1.黑龙江科技大学 安全工程学院, 哈尔滨 150022; 2.哈尔滨工程大学 材料与化学工程学院, 哈尔滨 150001)

0 引 言

瓦斯是采煤过程中伴随而产生一种重要气体,其主要成分是甲烷(约占83%~89%),属于易燃易爆气体。甲烷在5%~16%的体积分数内是瓦斯爆炸范围[1-2]。目前,煤矿联网瓦斯传感器用催化燃烧技术较为普遍,也是最为经济有效的技术,随着智慧矿山建设的不断发展,催化式传感器是综合指标最符合物联网发展需求的燃气传感器[3]。

传统丸珠状和硅基平面阵列板催化瓦斯传感器载体制备及催化剂负载是将催化剂和助剂通过等体积浸渍于Al2O3粉体,虽然具有比表面积大和工艺简单的优势,但其“盲孔性”使甲烷在传感器表面燃烧,反应物扩散受限,影响催化剂的活性甚至失活,造成传感器性能下降,导致检测精度降低、标定频繁和寿命短等缺陷[4-5]。因此,研究传感器催化载体及其高效催化性能,对催化式传感器的实际应用将会十分有益。笔者通过制作三种孔径的Al2O3陶瓷为基底的MEMS催化燃烧式瓦斯气体传感器,研究催化剂负载情况,结合传感器的芯片仿真与响应特征,揭示Al2O3基板传感器的热力学机制及催化的限域效应。

1 实 验

1.1 载体材料制备

利用二次阳极氧化法,在金属表面进行精加工,形成与母体金属一体的多孔阳极氧化铝(AAO),主要过程:首先,将裁剪好的铝箔抛光、洗净,放入0.3 mol/L的H3PO4与0.3 mol/L的H2C2O4酸性电解溶液中,电解液温度为5 ℃,氧化时间设置为1.5 h;然后,在恒温下的磷酸和铬酸合溶液中浸泡基片,二次电解与一次电解条件相同,时间改为6 h;最后,使用降压法脱膜,蒸馏水洗净、烘干、扩孔,制成孔径大小分别为60、150、300 nm大小的双通氧化铝膜。

对二次阳极氧化法的制备双通氧化铝膜进行表征,采用场发射扫描电子显微镜对材料进行SEM表征,得到正面及断面高倍电镜扫描图如图1所示。

由图1可知,从上到下依次为Al2O3模板60 nm孔径、150 nm孔径、300 nm孔径的正面图和截面图,管状结构清晰可辨,管口干净无杂质,管径均匀分布且整齐有序。截面图中纳米管互相平行,垂直于底面,呈竖直管状结构。经估算每平方厘米的Al2O3模板约有108个孔,孔口具有六边形形貌。满足本次实验中对Al2O3基片的制作要求。

图1 氧化铝模板SEM表征 Fig. 1 SEM characterization image of alumina template

1.2 催化剂负载

购置PdCl2粉体并配制水溶液,以溶胶凝胶法制成的γ-Al2O3作为催化剂载体,等体积浸渍制备Pd /Al2O3催化剂。采用原位点滴的方式,吸取等量的浸渍液人工点滴到制备好的氧化铝基片上。为防止将铂丝电极直接暴露于外面,且可以达到Pd催化剂较好的进入到Al2O3基板的孔道内,在原位点滴之前,首先在基片上分别滴加等量5%浓度的Al(NO3)3水溶液,干燥、焙烧;然后,滴加PdCl2溶液,缓慢加热至600 ℃,2 h;最后,将等体积浸渍完成的Pd /γ-Al2O3浸渍液,滴加到氧化铝的基片上,再进行焙烧、干燥、老化,完成敏感元件的制作。

1.3 传感器芯片设计及仿真

为了更好设计Al2O3阵列板传感器,建立传感器模型如图2a所示,其中包括氧化铝基底、Pt电阻、焊点等。基底面为椭圆形状,椭圆长轴为2 mm,短轴为1 mm,椭圆系数为0.5,芯片特征厚度100 μm;电极线条呈蛇形覆盖于芯片上,宽度0.1 mm,厚度1 μm。选用电流、膜、固体传热和固体力学等多个物理场实现传感器的电-热-力耦合分析。设置Al2O3基底为多孔介质,通过调整孔隙率的大小来反映60、150和300 nm孔径Al2O3基底的结构特征。根据孔隙数为每平方厘米108个,利用相同密度效果,建立等效的微观孔隙率模型,如图2b所示。

图2 传感器芯片模型Fig. 2 Sensor chip model

1.3.1 孔隙率模型的计算

由于模型尺寸限制,不能直接测试实际基板面积的孔隙率值。该研究通过观察基板面积2 000 μm2的孔径与孔隙率变化、孔径150 nm的基板面积与孔隙率变化的曲线,如图3所示。估算椭圆基板面积为2 mm2时,孔径60、150和300 nm时的孔隙率分别为0.997 11、0.997 36和0.997 55。

图3 孔径、基板面积与孔隙率变化Fig. 3 Change of pore size, substrate area and porosity

由图3可以看出,孔径60、150和300 nm由于孔径差距较小,它们的孔隙率均随着基板面积的增大而逐渐相同,因此,将三种孔隙率值放入微热板模型所得效果不会改变。为简便计算仿真模型的温度与应力变化,以300 nm孔径为例来仿真微热板模型。

1.3.2 加热芯片的热场耦合分析

催化燃烧型甲烷传感器的响应特征与基片的工作温度有直接相关[6]。基片设计目的在于用较小的电压达到较高的工作温度,且温度分布均匀,变化梯度小,借助COMSOL Multiphysics软件耦合功能实现芯片的热场仿真分析。模拟包括电流守恒的平衡方程及多物理场等方程,芯片的温度较高,热传递方式一般有热传导、热对流和热辐射三种。为准确计算真实结果,假设芯片载体所有的外表面均与周围空气进行热对流,传热系数为外部自然对流,特征长度为0.324 mm,环境温度为20 ℃;芯片工作状态稳定,加热敏感电阻随温度的变化呈线性关系,电阻率为10.6 Ω·m,电阻温度系数0.039 69,参考温度20 ℃;各材料的热导率为常数,不随温度的变化而改变,且不同材料之间的粘结是紧密接触无缝隙的。COMSOL软件具有多物理场直接耦合仿真的特点,文中在建立传感器模型后,输入电压值为0.8 V,合金电导率为8.9×106S/m,空气温度和流体温度设置20 ℃。

温度分布模型结果如图4所示,当孔径为300 nm时,热量主要集中于弓形电极处,显示最大温度为302.85 ℃,基板四周处热量均匀;选取上下表面两焊点处的三维截线,由图4可以看出,基板工作时上表面工作温度区间为298.85~302.85 ℃,上下表面温差最大为1 ℃,总体上分布较为均匀且温差不大。

图4 传感器基板温度分布Fig. 4 Temperature distribution of sensor substrate

电-热-力耦合多条件作用,即加热条件下对应的应力分布和位移量如图5所示。

从图5可以看出,输入电压后,应力主要分布在弓形电极与焊点处、弓形电极与基板缝隙处,前者的应力最为严重,最大可达223 MPa。在此应力下,焊点与弓形电极接触位置有一定程度形变,其余位置变化较小。基板沿水平最大偏移量约为4.33 μm,沿垂直方向发生了形变,形变量约为0.234 μm。证明在制作基板时应在焊点处进行打孔,以避免应力过大而导致脱离。

图5 传感器基板应力分布Fig. 5 Stress distribution of sensor substrate

1.4 传感器实验测试系统

目前,气体传感器测试系统通常采取空箱结构,体积较大,做完一次实验浪费很多气体[7-8]。另一方面,对于热力学参数的测试通常采用红外辐射相机,只能测试元件在某种时刻的温度,不能反映传感器元件的实时性能。测试流程如图6所示。不仅可以同时检测气体传感器电压响应及温度变化,而且节约测试气体减少检测气体损耗。该系统在操作上,首先,在配气装置配比要测浓度的甲烷气体,通过红外气体分析显示气体含量,再将,气体推入传感器所在装置中,使用直流稳压电源输入电压,在红外热成像仪中显示工作温度值和信号采集器中显示输出电压值,最后,将两者数据在电脑中同步显示。

图6 传感器响应与温度同步测试流程Fig. 6 Sensor response and temperature synchronization test flow

2 结果与讨论

2.1 传感器芯片表征

为了深入研究Pd复合贵金属催化剂限域于多孔径氧化铝基底的结构形貌,对300 nm孔径的氧化铝基板进行了SEM和EDS 表征,如图7所示,表征过程选取基板的截面部分。孔径为60和150 nm的基板孔径较小,无法充分使Pd粒子浸渍到各个孔道内部,并且容易使Pd在管的顶部覆盖住,只有孔径300 nm的基板,浸渍内部的填充量较多,由于浸渍后的高温烧结作用,使得管内的Pd分块聚集。通过X射线能谱(EDS)进行表征,选取基板截开的侧面中间部位,60、150和300 nm的孔道中Pd元素随着孔径大小逐渐增多,分别占到10%、17%和57%。

图7 氧化铝基板的表征Fig. 7 SEM characterization of alumina substrate

2.2 传感器性能

2.2.1 响应恢复特性测试

甲烷传感器本身性能的优劣可以体现在传感器的响应-恢复特性和灵敏度上。由于响应-恢复特性直接影响着工业生产的安全监测,所以工程应用方面希望响应时间越快越好[9]。研究设置了2.8 V输入电压,对60、150、300 nm三种孔径制作传感器进行测试,主要测试1%体积浓度甲烷气体的响应恢复曲线,通过孔径的对比分析气敏影响因素。

不同孔径传感器在负载等量催化剂后,置于1%CH4气体氛围下,响应恢复时间与灵敏度皆有所不同,如图8所示。

图8 1%CH4体积浓度下三种孔径Al2O3基板传感器电压响应Fig. 8 Voltage response of three-aperture Al2O3 substrate sensor at 1% CH4 concentration

由图8可知,300 nm孔径的甲烷传感器灵敏度明显高于60、150 nm孔径的传感器;60、150和300 nm传感器的τ=90%响应时间分别为11、10、9 s,τ=90%恢复时间分别12、12、10 s,对比可知,孔径为300 nm的氧化铝基板传感器无论从响应时间还是恢复上都较其他传感器时间更短,这说明反应气体在孔径300 nm的传感器中有更好的扩散性。

2.2.2 响应与温度同步测试

为了进一步探究电压响应与温度响应的特征,采用自制的同步测试系统装置采用红外热成像仪对三种传感器进行工作表面温度监测,设定红外热成像仪发射率0.92,距离0.7 m,周围环境温度为18 ℃。分别作出60、150、300 nm孔径基板传感器的响应与温度特性对比,如图9所示。

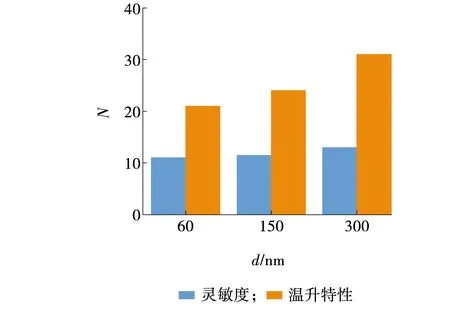

从图9可以看出,三种孔径传感器温度与电压均在同一时间点开始发生变化,60、150和300 nm孔径的甲烷传感器热响应时间分别为11、10、9 s,三种传感器电压与温度响应时间相同,说明催化反应开始后,随着维持电源功率不变,催化元件反应的温度会迅速升高,直到反应结束为止。另外,再通过三种孔径温度的对比可以发现,电压响应最大的300 nm孔径传感器,其温度响应同样达到三者最高,从而得出较大孔径基板中,甲烷的催化反应更为剧烈,以至于表面工作温度变化较大。最终,详细比较孔径对于传感器性能的变化情况,本研究将电压灵敏度与温升特性进行了对比,结果如图10所示。

图9 1%CH4体积浓度下三种孔径基板的传感器电压与温度响应Fig. 9 Sensor voltage and temperature response graphs of three aperture substrates at 1% CH4 concentration

从图10可以看出,灵敏度越高的传感器温升梯度也越大,两者呈正比关系。对比60、150和300 nm三种孔径基板的性能,随着孔径越来越大,三种传感器的灵敏度与温升梯度也越来越高,其中灵敏度和温升梯度最大的为孔径300 nm基板。

图10 不同基板传感器灵敏度与温升特性对比Fig. 10 Comparison of sensitivity and temperature rise characteristics of different substrate sensors

2.3 纳米管孔道限域强化催化反应机理

二次阳极氧化法制备的Al2O3基板,因其排列有序的孔道结构,表面与孔道内部容易功能化修饰等众多优良特征,可提供新型孔道限域结构[10-11]。对于在传感器负载催化剂阶段,能够浸到孔道内部一部分,这些Pd粒子与Al2O3基板的孔壁发生相互作用,进而影响Pd-Al2O3体系热力学状态发生变化,导致甲烷的催化反应更为剧烈[12]。根据不同孔径下该体系甲烷传感器的性能比较,并结合表征,可以推出孔径300 nm基板的传感器,主要是由于其较大的孔径提供了较高的比表面积,如图11所示。

图11 氧化铝孔道限域示意Fig. 11 Schematic of alumina channel restriction

这样的大孔结构可以方便较多的Pd粒子进入到孔道内部,有效负载在氧化铝孔道内壁上,使进入孔道内部的甲烷分子和活性位点之间产生高效的界面反应,改变了以往仅在传感器基板表面发生甲烷催化反应,增强了甲烷催化反应的能力。而对比孔径60 nm基板与孔径150 nm基板虽然均具有较高的比表面积和有序的介孔结构,但当采用人工点滴的浸渍方式时,催化剂前驱液进入到较小孔径的孔道内部会受到限制,并且越小孔径的孔道越难以进入,大量覆盖在基板的表面处。这种情况在催化反应的高温条件下,Pd粒子会产生劣化聚集,减少催化剂的比表面积,影响其催化活性,从而导致灵敏度与温升梯度的降低。

3 结 论

利用二次氧化法制备Al2O3陶瓷基板,通过MEMS技术微加工制成催化传感器的载体芯片,采用人工浸渍法制成甲烷催化气体传感器,借助COMSOL Multiphysics软件对芯片的热场仿真分析,研究传感器制作工艺的可行性检测,经性能测试,不同孔径传感器均对甲烷气体有较好的灵敏度和温升特性,结合表征分析Pd粒子限域于Al2O3孔道,有增强催化反应的能力。

(1)使用COMSOL Multiphysics软件建立芯片和孔隙率模型,计算基板多孔介质的孔隙率,以孔径300 nm的基板为例,仿真模拟通电后微热板上的应力与温度情况,得出工作温度区间为298.85~302.85 ℃且基板分布较为均匀,应力最大可达223 MPa,焊点与弓形电极接触位置形变较为严重。

(2)对比60、150和300 nm孔径基板传感器的工作情况,发现灵敏度越大,表面工作温度越大的特点。不同孔径的传感器,灵敏度与温升梯度随着孔径增加而增加,结合Al2O3孔道内部的表征结果,Al2O3定向纳米管孔道中限域Pd的体系对甲烷产生高效的催化反应机理,改变了以往仅在传感器基板表面发生甲烷催化反应,使该体系的甲烷催化传感器具有更高的敏感特性。