基于ANSYS的汽车后桥桥壳仿真及优化

2021-06-02林加新

林加新

(200093上海市 上海理工大学 机械工程学院)

0 引言

汽车后桥桥壳在汽车整体中充当着承载整车质量和保护汽车一些零部件的角色,其质量与性能的好坏对于整车来说十分重要,也对汽车行进过程中乘坐人员的安全性产生直接影响[1-2]。在汽车行驶过程中,后桥桥壳始终承受着交变载荷的作用,设计后桥桥壳时,除了满足必要的刚度与强度要求外,也可以在此基础上减少后桥桥壳的质量,这样能够减少整车动载荷,进一步提高整车的运动平稳性和乘车舒适性[3]。

国内外学者对后桥桥壳的优化进行了一定的研究,部分学者是从设计经验上对后桥桥壳的尺寸进行修改,以此达到优化的目的,也有部分学者是通过有限元仿真软件对后桥桥壳进行优化,但优化结果存在仿真结果与实际不符、优化结果不明显等问题[4-5],因此,将国内某型号汽车后桥桥壳作为研究对象,利用CATIA软件设计后桥桥壳模型,并导入ANSYS有限元软件进行静应力分析,在不影响汽车各方面性能的要求下,以空间结构优化为目标,采用拓扑优化对后桥桥壳进行优化分析,进一步改善优化结果,为实际设计与加工提供一定的指导意义。

1 后桥桥壳的有限元建模

1.1 模型的确定

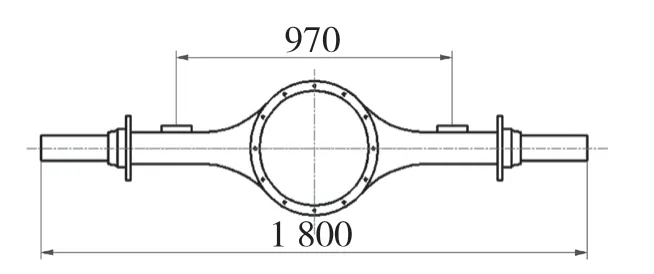

该型号汽车的后桥桥壳选用整体式结构,壳身采用可锻铸铁进行整体铸造,半轴套管位于桥壳的两端。后桥壳前部和主减速器连接,后部为可拆式后盖,后桥壳上装有通气塞。后桥桥壳总长为1 800 mm,簧板距为970 mm,桥壳厚度为8 mm,选用材料为可锻铸铁,表1为材料的性能参数,图1为后桥桥壳尺寸参数。

表1 材料性能参数Tab.1 Material parameters

图1 后桥桥壳尺寸参数Fig.1 Size parameters of rear axle housing

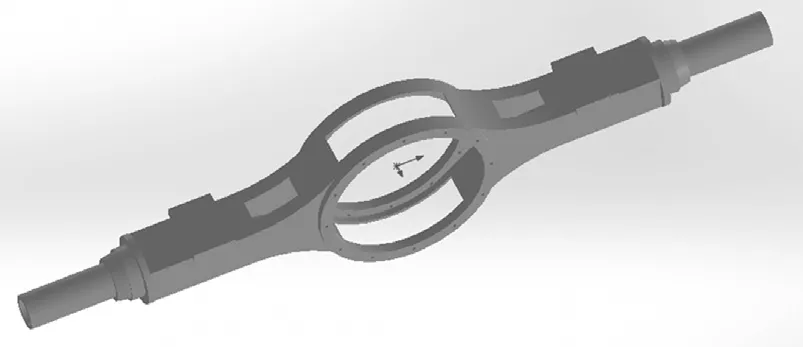

1.2 建模与简化

在CATIA中建立后桥桥壳的三维模型,在不影响有限元分析准确性的前提下,为了节约时间,提高网格划分的质量,加快分析进度,有些细小的零件就没有装配上去,例如油孔等。因为零件越多,分析过程就会越复杂,而这些零件对有限元分析结果不会产生任何影响。后桥桥壳三维模型如图2所示。

图2 后桥桥壳三维模型Fig.2 3D model of rear axle housing

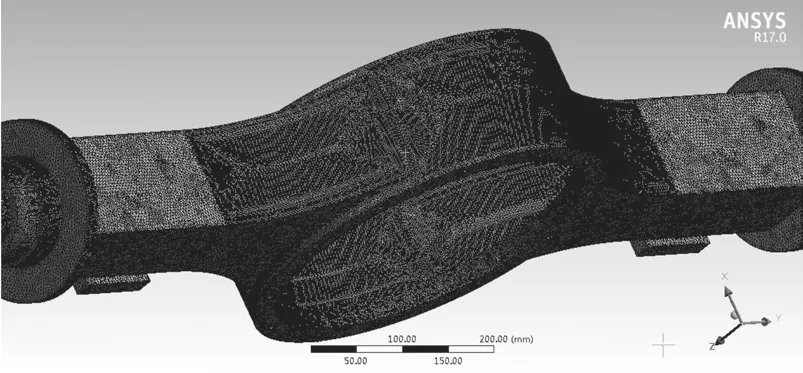

1.3 有限元模型处理

该后桥桥壳网格划分采用四节点的四面体网格,网格大小为2 mm,为了进一步提升仿真结果的精确度,根据后桥桥壳模型的几何结构,在部分区域采用加密网格,比如尖角或者转折弯曲的地方,因为这些地方所受到的情况比较复杂,增加网格精度会增加后面分析的准确性。该有限元模型一共划分了1 319 480个单元,2 274 088个节点,如图3所示。

图3 后桥桥壳有限元网格划分Fig.3 Finite element meshing of rear axle housing

2 仿真结果及分析

在汽车行驶过程中,因为路面情况不稳定,所受到的载荷也是不能确定的,而且该载荷与车轮的尺寸、类型等因素都有关,若是想要精确地确定载荷系数,然后计算出安全系数,是较难实现的,所以一般载荷的系数的选择是在满载荷的情况下进行的,然后将该载荷施加在汽车后桥上,算出安全系数,看其是否符合强度要求。在实体的两端轴承支撑区域的边界上施加约束,使其固定,汽车后轴荷为12 750 N,动载荷系数为3.0,每个支座施加的载荷为6 375 N。载荷的施加和约束条件的确定使后桥桥壳在分析过程中不会产生刚性位移,确保分析结果的准确性。

图4为后桥桥壳的位移云图。从图中可以看出,汽车后桥桥壳在支撑座周围还有加强环底端与顶端的位移是比较小的,在中间部分受到的形变比较明显,而且位移量大的都集中在加强环的附近,轴承的两端几乎没有位移,最大位移是后桥桥壳的中间部分为0.101 9 mm,满足国标规定的满轴载荷每米轮距最大位移变形不超过1.5 mm要求。

图4 后桥桥壳的位移云图Fig.4 Displacement cloud image of rear axle housing

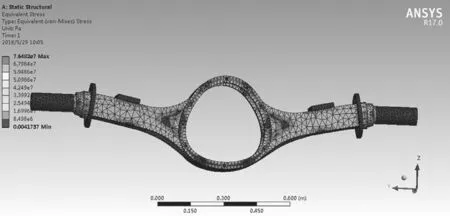

图5为后桥桥壳的应力云图,图6为后桥桥壳的应力云图放大图。由图6可知,最大应力在后桥桥壳中部的加强环下部,应力为76 MPa,且两端轴承支撑座受到的应力不会很大。

图5 后桥桥壳的应力云图Fig.5 Stress cloud diagram of rear axle housing

图6 后桥桥壳的应力云图放大图Fig.6 Enlarged view of stress cloud of rear axle housing

安全系数 n=245/76=3.2

动载荷系数取 Kd=3.0

n>Kd

计算得出安全系数满足要求,此静态应力分析可以真实反映桥壳应力的分布情况,分析结果除了两端轴承支撑座之外,其余的区域都可以用作应力集中分析,此分析可以用作试验前最后校核的手段。

3 后桥桥壳优化设计

采用ANSYS Workbench的Shape Optimization模块对后桥桥壳进行优化设计,该模块通过改变后桥桥壳的形状参数来实现增加结构的强度并且降低后桥桥壳的质量[6]。该模块又称为拓扑优化模块,是通过优化节点的编号来减少整体刚度矩阵的带宽,以结构特征识别、内边界尺寸调整等方法来寻求几何形状的最优解[7-8]。

3.1 拓扑分析

图7为后桥桥壳拓扑优化密度云图,不同颜色表示保留材料的占比,颜色越亮表示该处可以处理结构,颜色越暗表示该处不可以处理结构,从图中可知,优化设计存在着较大的空间,可以通过对优化的区域进行局部切除的方法进行优化,可切除的区域包括两端轴套厚度、桥壳加强环附近厚度等。

图7 拓扑优化密度云图Fig.7 Topology optimization density cloud

为了实现其体积可以去除的最大量,需要进一步地分析。这里的优化选定减少的体积从18%起,一直到38%,采用自动执行多次迭代,迭代次数为21。图8为减少体积为20%的后桥桥壳属性图,图9为桥壳剩余质量与减少体积的关系。

图8 减少体积为20%的桥壳属性图Fig.8 Attribute diagram of axle housing with a volume reduction of 20%

从图9可知,后桥桥壳减少的体积在32%之前变化比较剧烈,但是到32%之后,变化就比较平稳,到了减少体积为34%之后,体积几乎不变化,在减少的体积为36%时,不能再继续减少体积,此时达到了最优的体积。在体积减少的过程中,质量从58.097 kg降到了37.064 kg,相对于后桥桥壳结构来说,降低的质量还是挺多的,而且整车的轻量化做出了贡献,为后桥桥壳各个部分的材料选择也提供了一些启发。图10为优化后的后桥桥壳模型。

图9 桥壳剩余质量与减少体积关系的折线图Fig.9 Line chart of relationship between remaining mass of axle housing and reduced volume

图10 后桥桥壳优化后的三维模型Fig.10 Optimized three-dimensional model of rear axle housing

3.2 优化模型强度分析

如同上述静强度分析的方法,通过ANSYS得到优化后后桥桥壳的位移云图和应力云图。图11为后桥桥壳的位移云图,图12为后桥桥壳的应力云图。

从图11的位移云图可以得到,最大位移是后桥桥壳的中间部分,为0.111 96 mm,满足国标规定的满轴载荷每米轮距最大位移变形不超过1.5 mm要求,从图12的应力云图可以得出,最大应力为72 MPa,比优化前的最大应力还要小,所以安全系数也能够达到要求。因此,该优化设计合理并且能够满足强度要求。

图11 优化后的后桥桥壳的位移云图Fig.11 Displacement cloud diagram of optimized rear axle housing

图12 优化后的后桥桥壳的应力云图Fig.12 Stress cloud diagram of optimized rear axle housing

4 结论

(1)建立后桥桥壳的有限元模型,运用ANSYS对后桥桥壳模型进行满载工况下的强度分析,最大位移是在后桥桥壳的中间部分,为0.101 9 mm,最大应力在后桥桥壳中部部分的加强环的下部,为76 MPa。

(2)通过拓扑分析对汽车后桥桥壳进行优化设计,从满载工况下的汽车后桥桥壳拓扑优化密度云图中不断减小可缩减的体积,优化后的后桥桥壳质量从58.097 kg降到了37.064 kg,总质量降低了36.2%。

(3)优化后的后桥桥壳与原后桥桥壳相比,最大位移为0.111 96 mm,仍满足国标规定的满轴载荷每米轮距最大位移变形不超过1.5 mm的要求,最大应力变为72 MPa,满足静强度要求。该设计方案为以后的后桥桥壳改进提供了优化基础,既能保证原有的性能不受影响,也能达到节约材料和提高后桥桥壳质量的目的。