基于液固耦合的液压悬置特性仿真与优化

2021-06-02潘公宇胡云骢王功强

潘公宇,胡云骢,王功强

(1.330013江西省 南昌市 江西省汽车噪声与振动重点实验室(江铃汽车股份有限公司);2.212013江苏省 镇江市 江苏大学 汽车与交通工程学院)

0 引言

与橡胶悬置相比,液压悬置有良好的频变动特性,现在被广泛使用。动特性是液压悬置研究的主要方向。目前,对于动特性的研究大多使用建立键合图或集总参数模型的方法[1],该方法虽然较为简洁,但因为分析过程不够直观,研究者无法透彻了解液压悬置工作时其内部液体的运动状态,且简化和假设的条件较多,分析结果的精度不足。液固耦合仿真方法适用于研究变形固体在流场作用下的运动变化以及固体位形对流场影响,切合液压悬置的实际工作状态,适合用于对液压悬置动特性的研究[2]。

本文建立了液压悬置液固耦合模型,并对其动特性进行了仿真分析,在此基础上整理归纳了对动特性影响较为明显的相关参数,并根据仿真结果,优化了解耦盘的结构尺寸,改善了该液压悬置的动特性。

1 液固耦合模型的建立

1.1 液压悬置结构与工作原理

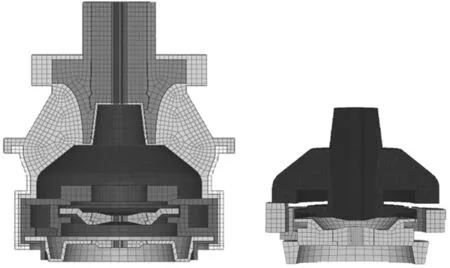

液压悬置结构如图1所示。发动机支架与悬置用螺栓连接件刚性连接,材料为铝合金。橡胶主簧起承载作用,材料为天然橡胶,硬度为肖氏硬度45,总高为105 mm,主簧下表面有效面积30 cm2,桥体角度60°。外壳体材料为一般用冷轧碳钢薄板。惯性通道长度为210 mm,截面积72 cm2。解耦盘直径40 mm,厚度3 mm,表面橡胶凸台宽度6 mm。底膜厚度2.5 mm,材料为天然橡胶,硬度为肖氏硬度55。

图1 液压悬置模型结构图Fig.1 Model structure of hydraulic mount

该液压悬置分为上、下两个液腔,中间利用惯性通道、解耦盘、盖板进行分隔。当上端受到低频大振幅激励时,解耦盘运动过程中会被紧压在惯性通道外壁处,此时,液体只能通过惯性通道流动,使得液压悬置整体表现出高刚度和大阻尼的特性[3]。当受到高频小振幅激励时,液体可以通过解耦盘在上、下液腔中流动,惯性通道内液体由于自身惯性力的作用几乎不流动,液压悬置整体表现出较小的刚度和阻尼。

1.2 液固耦合有限元预处理

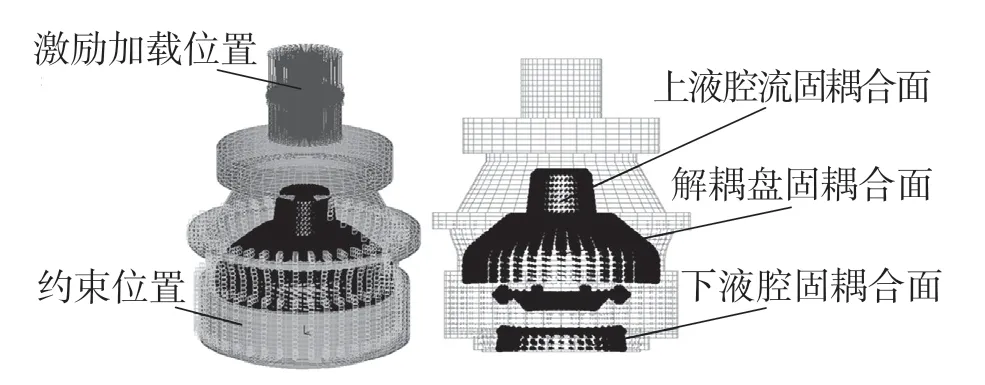

首先在HyperMesh软件中进行网格划分,如图2所示。

图2 液压悬置固、液网格划分图Fig.2 Solid &liquid meshing diagram of hydraulic mount

图2中,固体网格使用连续体单元和板壳单元。各个子部件选用Chexa连续体单元,属于8节点单元的一种,每个节点上包含3个平移方向的自由度。网格大小设定为2 mm,细节尺寸处进行局部网格加密,网格大小设定为0.5 mm。液体网格可通过提取固体网格表面旋转填充的方法获得[4]。固体与液体接触位置的网格类型为板壳单元并进行共节点处理[5]。

将划分好网格的文件以Nastran求解格式导入ADINA进行相关设定。橡胶主簧、解耦盘和底膜选用Mooney-Rivlin橡胶模型,外壳体、螺栓连接件、惯性通道、上盖板设置为壁面。将外壳体部分设定为全约束。预载力与激励采用时间函数控制。液体初始粘度为5.6 mPa·s,初始密度设定为1.02 g/cm3。固体、液体网格需分别设置液固耦合面,分别是上液腔内橡胶主簧内侧表面、解耦盘表面、橡胶底膜上表面[5]。处理完的模型如图3所示。

图3 液压悬置预处理图Fig.3 FEM pretreatment of hydraulic mount

2 动特性仿真

使用ADINA的FSI模块对处理好的模型进行动特性仿真,悬置预载条件设定为900 N,激振振幅为1 mm,频率范围0~50 Hz,动特性仿真结果如图4所示。

图4 液压悬置0~50 Hz动特性曲线Fig.4 Dynamic characteristic curves of hydraulic mount in 0~50 Hz frequency stage

从仿真的结果来看,15~22 Hz时,动刚度明显增大,在22 Hz处到达峰值,这是由于惯性通道内液体的共振引起的,而后动刚度随频率的增加缓慢减小。滞后角先随着频率的增加而增加,在15 Hz左右处达到峰值后慢慢减小,最终趋于稳定值。引起驾驶者不适的主要振动频率在10~12 Hz之间,因为该频率与人体内的多个脏器器官的固有频率较为接近,当车辆所受振动处于该频率范围内时,人体内部器官会因共振引起驾乘者头晕、恶心等不适。因此,理想的液压悬置应保证其滞后角峰值频率处于10~12 Hz之间[4]。四缸发动机怠速转速范围是600~900 r/min,其对应的二阶激振频率通常为20~30 Hz,为了减少在该频率下由液压悬置传递到驾驶舱内的振动,要求所设计的液压悬置动刚度峰值频率在20 Hz以下,以此标准来看,需要对该液压悬置的动特性进行进一步的优化。

3 相关参数对动特性影响的分析

3.1 预载

图5为液压悬置在受激励振幅为1 mm不同预载时的动特性曲线。从仿真结果来看,动刚度变化趋势与预载的变化呈非线性的关系,预载950 N时的峰值动刚度最大,900 N时最小,并且预载几乎不影响峰值动刚度所出现的频率。而滞后角的变化则较为有规律,预载越大,滞后角峰值也越大。

图5 不同预载下的动特性曲线Fig.5 Characteristic curve of different pre-load

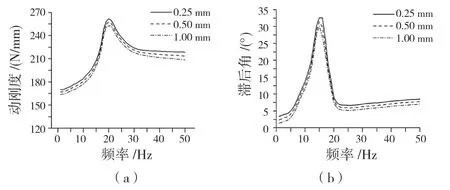

3.2 激励振幅

图6为液压悬置受预载为900 N时在不同激励振幅条件下的动特性。从仿真结果来看,动刚度和滞后角会随着激励振幅的增加在不同的频率范围内有着不同程度的减小,特别是峰值频率处的变化较为明显;另一方面,动刚度和滞后角峰值频率几乎不受振幅变化的影响。

图6 不同振幅下的动特性曲线Fig.6 Characteristic curve of different amplitude

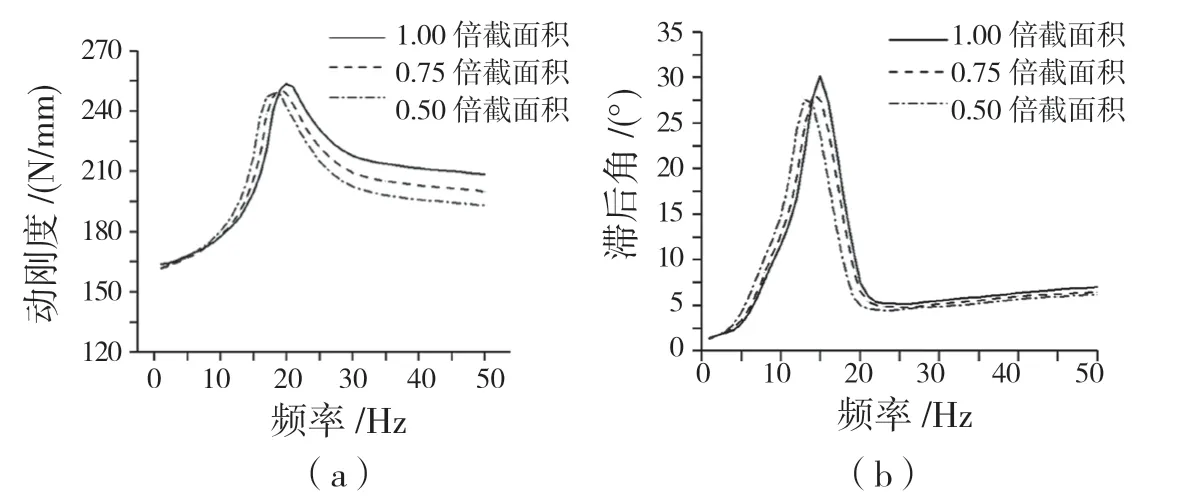

3.3 惯性通道截面积

图7为不同惯性通道截面积时的动特性。从仿真结果来看,动刚度的峰值频率与大小会随着惯性通道截面积的增加而增加,滞后角的变化趋势与动刚度变化趋势一致。综合来看,惯性通道截面积大小在不同频率段对动特性的影响是不同的,在低于动刚度以及滞后角峰值频率的频率范围内,动刚度与滞后角的大小都随着截面积的增加而减小,在高于峰值频率以后的频率段,其变化趋势相反。

图7 不同惯性通道截面积下的动特性曲线Fig.7 Characteristic curve of different inertial channel crosssectional area

3.4 惯性通道长度

图8为不同惯性通道长度下的动特性。从仿真结果看,惯性通道长度变化对动特性有较明显的影响。随着惯性通道长度的增加,动刚度峰值大小和峰值频率都会有不同程度的减少,动刚度峰值变化程度小,动刚度峰值频率的变化范围在2~3 Hz;滞后角峰值大小变化较为明显,随着惯性通道长度的增加,滞后角峰值大小也增加。之后较峰值频率的变化趋势与动刚度一致,变化范围也几乎相等。惯性通道长度对动特性的影响在各频率段均有所不同。在0~20 Hz频率段,动刚度大小随惯性通道长度的增加而减小,但在20~50 Hz频率段则相反的变化趋势。滞后角在17~20 Hz随其增大而减小,其余频率段呈现相反趋势。

图8 不同惯性通道长度下的动特性曲线Fig.8 Characteristic curve of different inertial channel length

利用液固耦合法的便利性,进一步对液体的流速进行了仿真,结果如图9所示。

图9 不同惯性通道长度下液体流速图Fig.9 Fluid flow velocity diagram of different inertial channel lengths

从结果可以看出,惯性通道长度的变化对液体流速的影响较为明显。惯性通道越长,解耦盘处的液体流速越大,1倍长度时,解耦判处的液体平均流速为2 250 mm/s,1.5倍时,该处平均流速为2 750 mm/s,2倍长度时,该处流速可达到3 250 mm/s。这是因为由于惯性通道的长度增加,其液柱的质量增加,液柱惯性力增加导致流速降低。上液腔因为主簧变形所引起的液腔容积变化是一定的,相同时间内,从上液腔流入下液腔的液体量一定,因此,从解耦盘通孔处通过的液体数量会增加,表现为解耦盘处的液体流速提高。结合液体流速分布云图以及动特性变化曲线可知,提高解耦盘处的液体流速可以在一定的频率范围内降低动刚度峰值频率和动刚度峰值的大小。

4 结构优化

该液压悬置动特性需要进行进一步的改善:(1)动刚度峰值频率需要降低;(2)峰值频率后的动刚度尽可能小;(3)滞后角峰值频率需要降低。根据对各项参数的分析,适当增加惯性通道的长度有助于改善其动特性,但在实际工程运用中,增长惯性通道会影响整个悬置的结构尺寸,不利于发动机舱内的空间排布。因此,可以增加解耦盘处流速来达到同样的效果,可通过调整解耦盘的外径来实现,如图10所示。

图10 不同解耦盘直径下悬置动刚度及滞后角Fig.10 Characteristic of different membrane size

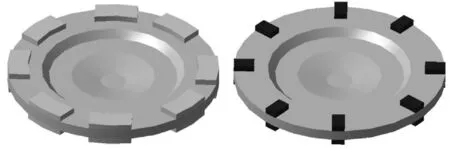

从结果来看,增大解耦盘的直径可有效改善动特性。使用直径为50 mm解耦盘的液压悬置,动刚度峰值频率为17 Hz,与使用原始尺寸40 mm的解耦盘相比,动刚度峰值频率降低了3 Hz左右,滞后角峰值频率为11 Hz,也有一定的改善。综合考虑空间与成本,将解耦盘直径定为50 mm。考虑到解耦盘处液体流速增加,解耦盘表面的液体瞬时的冲击压力会变大,为了防止解耦盘上下振动幅度过大,同时增大了解耦盘表面橡胶凸台之间的间隔缝隙,并提高了其橡胶硬度。优化后的解耦盘结构如图11所示。

图11 解耦盘结构改进前后三维模型对比Fig.11 Comparison of membrane after improvement

对使用改进结构解耦盘的液压悬置进行动特性分析,液固耦合仿真结果如图12所示。

图12 解耦盘结构改进前后悬置动刚度及滞后角Fig.12 Characteristic of mount after membrane improvement

从仿真结果来看,新的液压悬置在20~50 Hz的动刚度得到了大幅降低。从动刚度均值来看,使用原始结构解耦盘的液压悬置在20~50 Hz频率区间的动刚度均值为211.6 N/mm,使用新结构解耦盘的液压悬置在该频率区间的动刚度均值为196.5 N/mm,降低幅度为7%,动特性改善明显。新的解耦盘结构使得悬置腔内液体在流动时流速分布更加合理,使用改善结构解耦盘的液压悬置动刚度满足了动特性设计要求,滞后角峰值频率也满足了设计标准。

5 结语

针对使用传统方法研究液压悬置动特性时过程抽象、无法直观了解其内部液体流动情况的不足,本文使用ADINA软件,建立了惯性通道解耦盘式液压悬置液固耦合有限元分析模型,采用液固耦合仿真方法,对该悬置的动特性进行了仿真分析,通过研究各项参数变化对悬置动特性的影响,并结合液体的工作状态,优化了现有的解耦盘结构,最后通过仿真验证了其改善效果。后续研究将结合实验,并考虑温度对橡胶与液体的影响,进一步提高分析模型的准确度,提高设计效率,降低开发成本。