基于Imageware 的汽轮机末级叶片三维模型重构*

2021-06-01王小旭张宗仁

王小旭,张宗仁

(吉林工业职业技术学院,吉林 吉林 132013)

汽轮机末级叶片的排气面积与汽轮机的效率息息相关,随着节能降耗的迫切需要,提高汽轮机机械能转化效率尤为重要[1]。由于汽轮机末级叶片在工况下汽轮机承受巨大的离心力和扭转力,为此,对其设计提出了更高的要求[2]。传统的叶片的三维造型以数学建模为蓝本,其设计周期长、效率低。为缩短产品的开发周期,降低开发成本,逆向工程技术在机械产品设计领域应用越来越广泛,其中复杂曲面的数据模型重建问题一直是研究的重要方向。如何充分利用逆向工程技术设计周期短、响应速度快、柔性强的特点,完成汽轮机末级叶片的逆向设计、缩短产品设计周期具有一定意义[3]。

1 基于Imageware的叶片型面点云数据处理

汽轮机末级叶片作为典型的流体机械产品,属于结构相对比较复杂的零件,其叶片薄且扭曲度大,其设计和制造工艺比较复杂。叶片曲面建模基于Imageware 和Pro/E 软件共同实现,集合了专业逆向软件与综合性CAD/CAM软件各自的优点,提高了建模速度和准确性。

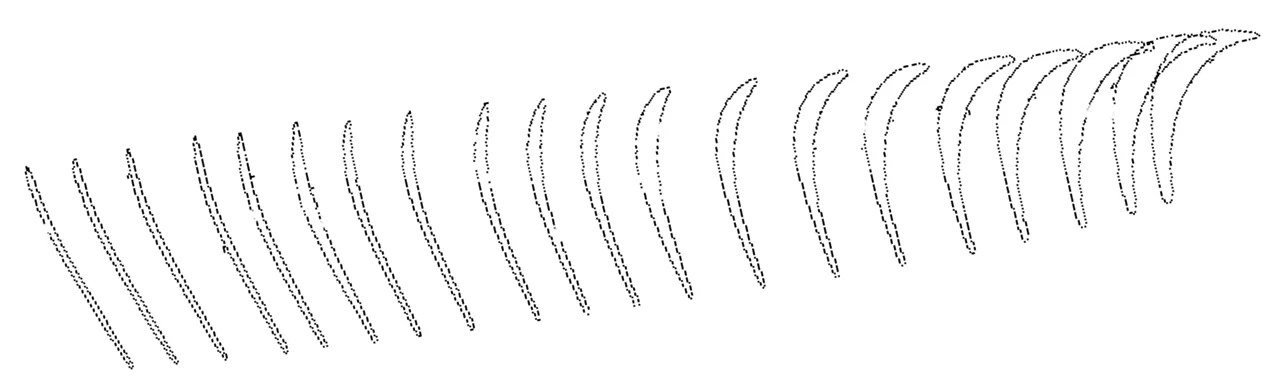

叶片点云数据由手持式自定位非接触式三维激光扫描仪获得,叶片的初始数据如图1所示。原始点云数据不可避免的存在噪音点,为了更好地保证点云数据的真实性,采用Geomagic studio软件对扫描得到的数据进行处理。将图1所示的原始点云数据导入到Imageware软件中进行优化处理,具体过程包括截取点云切片、去除噪音点、补间隙、点云光顺[4]。

图1 原始点云数据

1.1 截取点云切片

汽轮机末级叶片的点云截取方法有两种:横向截取点云与纵向截取点云。考虑到本叶片叶根部分为规则曲面,以及后续的造型,故选择横向截取点云。在Imageware环境下,通过交互式截取点云指令,如图2所示是得到的末级叶片的点云数据组;图3所示是某一截面点云数据。

图2 处理前点云数据组

图3 处理前某一截面点云数据

1.2 去除噪音点并补间隙

在点云数据采集过程中,为了更好地采集到叶片数据,在叶片表面喷涂显影剂,造成在叶片表面会有一些噪音点,需要在Imageware软件中通过选择点选或者圈选点来删除噪音点,如图4所示。

图4 圈选点

由于扫描数据是由单个点组成,截取切片时可能出现切片上点密度不等,同时删除噪音点过程以及点云上点的缺失等不足,导致点云切片上出现点间距过大问题,需要对点云切片进行补间隙操作,而间隙修补后可能存在点密度过大,故此要对点云进行采样处理。采样时,为保证点云光顺性与精密性的统一,采用曲率采样的方法。

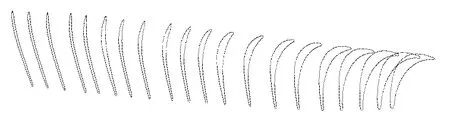

1.3 光顺截面点云

受原始零件表面粗糙度的影响,扫描得到的点云数据不够光顺,为提高逆向重构模型的质量,需进一步对点云进行光顺处理,同时为保证点云失真程度最小,采取局部光顺处理方式。点云光顺处理的方法很多,如中值光顺、平均光顺、高斯光顺,高斯光顺是在指定区域内的高斯分布,为较好的保持叶片的型面形状,减小与原有数据的误差,运用高斯光顺法处理点云,其光顺原理如图5所示。图6所示是光顺后得到的点云数据组,图7所示是某一截面点云数据。

图5 高斯光顺

图6 处理后点云数据组

图7 处理后截面点云数据

1.4 处理后偏差分析

对点云进行处理的过程中,不可避免的会造成处理后点云和原始点云出现偏差[5],要对两者进行偏差分析,比较结果如图8 所示。在结果中可以看到在内部公差范围内的318 032个点中,99.381%的点符合公差要求。

图8 点云偏差

2 三维模型重构

为提高叶片三维模型的精度,在专业造型软件Pro/E环境下进行实体造型。将处理后点云导入Pro/E软件中,利用基准线工具把每一截面的点云都连成光滑的曲线形成末级叶片的基准线,用边界混合工具把各基准线连成一个面,即可得到完整的叶片曲面。但是在实际的逆向造型过程中,会因为所连接曲线光滑程度不够等原因造成末级叶片表面不够光滑的现象,需要对叶片表面质量进行检测并进行进一步的修改。另外,叶片叶根形状是规则的直叉形叶根,可以直接通过Pro/E建模得到,完整的叶片模型如图9所示。

图9 逆向造型的叶片

3 偏差检验

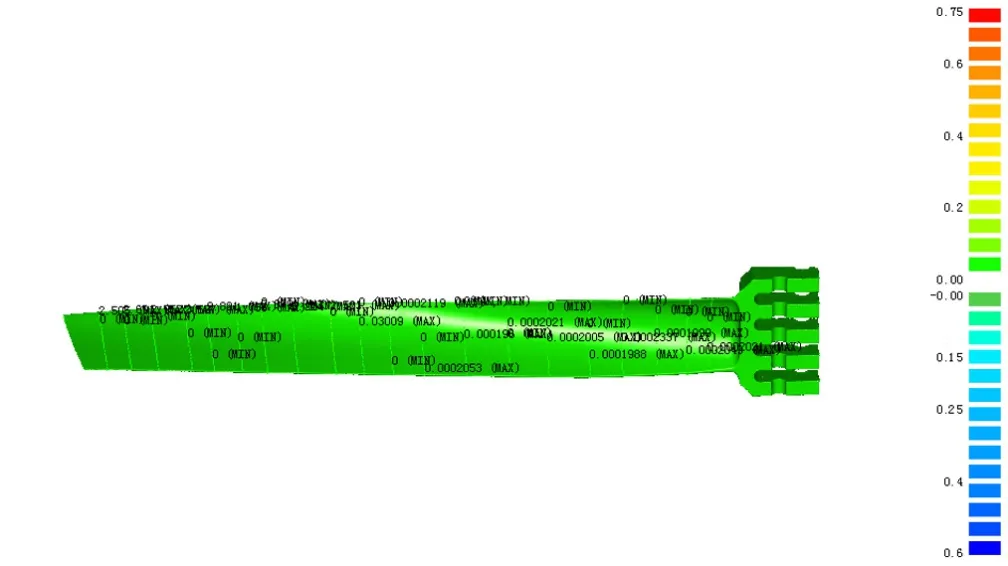

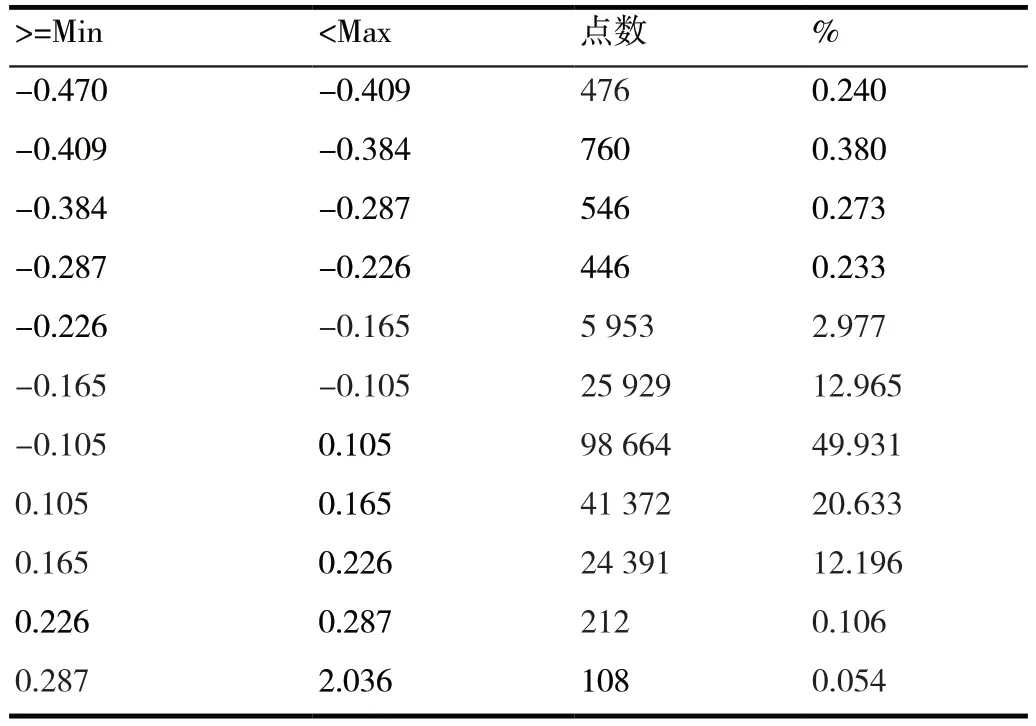

在点云数据的采集、优化处理、曲面拟合、模型重构的过程中,难免会出现偏差从而导致重构模型失真,所以逆向造型过程中必须要对照原始点云对重建模型进行偏差分析,当偏差过大或不符合设计标准时,要及时做出修改。将重构模型和原始点云在Geomagic Control环境下进行最佳拟合对齐后进行偏差分析,如表1所示为偏差分布情况表,图10所示为面3D 色谱分析图,图11 所示为偏差比较结果注释图。

表1 偏差分布情况表

图10 3D 色谱分析图

图11 比较结果注释图

图中出现大面积正偏差区域,是由于使用显影剂导致的整体叶片尺寸偏大所致,且喷涂显影剂时底部叶片尺寸变化相对较大。

由于逆向设计过程中的偏差要求及标准尚未有眀却规定,此处以修理后的偏差要求对重构模型进行偏差评定[6],即偏差小于整体尺寸的0.5%视为Ⅰ级。叶片平均偏差为0.078 mm,最大负偏差为0.47 mm出现在叶根部位,此为原叶片安装过程留下修配痕迹所致;最大正偏差为0.173,此为喷涂显影剂在下方堆积凝固所致。经偏差检验发现,逆向工程技术应用于汽轮机末级叶片造型可以达到Ⅰ级工程设计精度要求。

为从实物上更为直观的检验逆向重构模型是否正确,以重构CAD模型为基础使用快速成型机加工出螺旋桨实体模型如图12所示。

图12 螺旋桨实体模型

4 结论

文章以300 MW 汽轮机机组的直叉形变截面大扭曲叶片为例,运用逆向造型技术进行三维造型,对整体叶片进行快速反求,实现整体叶片快速设计和制造。介绍了在Imageware 软件平台下,采用合理的方法进行数据处理、三维曲面重构,完成变截面大扭曲汽轮机末级叶片的逆向设计建模的具体方法,并通过三维模型与原始点云进行偏差分析验证了设计方法的可行性,在缩短汽轮机叶片开发周期,提高设计水平方面都有着一定的实际意义。