退火炉内纠偏控制系统及应用研究

2021-05-26王艳强马红利

王艳强,田 才,金 琳,马红利

(首钢京唐钢铁联合有限责任公司,河北 唐山063210)

退火炉是冷轧连退和镀锌产线上的关键设备,带钢在炉内稳定运行是保证产线产量和质量的基本要求,带钢在炉内跑偏导致降速停机甚至断带的故障占到炉区故障率的一半以上,因此,降低带钢跑偏对产线的影响,尤其是降低带钢跑偏后造成的停机和断带具有很重要的意义。

1 退火炉纠偏系统组成及原理

退火炉一般分为预热、加热、均热、缓冷、快冷、时效、终冷等多段。退火工艺决定炉内带钢一般很长,少则几百米,多则上千米,通过在炉内不同位置设置带钢纠偏装置进行调节,如图1所示,保证带钢运行在辊子中央,防止带钢跑偏量过大刮蹭炉墙导致炉内断带[1]。

图1 退火炉内纠偏装置示意图

纠偏系统分为检测装置和执行机构两部分,检测装置是安装在炉内的纠偏感应传感器,执行机构是安装在炉外的纠偏框架。

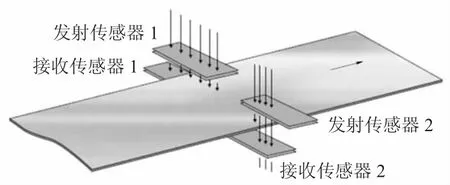

1.1 纠偏感应器工作原理

电感式传感器是利用电磁感应原理,把被测物理量如位移、振动、电压、流量等转换为电感线圈量变化的一种装置。这里测量的是带钢的位移,测量带钢中心位置需要两对传感器,这两对传感器对称于中心线布置,每对传感器包括一个发射传感器和一个接收传感器,对称布置在带钢上、下两面,每对传感器负责测量带钢的一边,如图2所示。每一传感器可视作空心变压器,发射线圈作为初级、接收线圈作为次级,而在发射与接收线圈之间的带钢则作为对于传感器对藕合的衰减,而这种衰减可以测量出来,经过处理后就测出了带钢的跑偏量[2]。

图2 纠偏感应器工作原理

1.2 纠偏框架工作原理

纠偏框架由安装在轨道上的纠偏辊轴承座、电气控制单元、电动伺服缸、检测位移的磁尺等组成,如图3所示。电气控制单元接收到感应传感器测量的带钢位置信号,并且正比于该结果将其放大为0~9 V的模拟信号,每对传感器的模拟信号输入带钢控制调节器,并且在前置放大器进行比较。当两对传感器信号有差别时,表示带钢发生跑偏,该差值被终置放大器放大,通过伺服阀不间断地控制电动伺服缸做相应移动,进而推动纠偏辊移动,形成一个闭环控制系统,以保证带钢沿着中心线方向运行。

图3 纠偏框架工作原理

2 带钢跑偏原因及措施

2.1 带钢跑偏原因

1)原料版型不好,单侧边浪、双侧边浪、中浪、单侧1/4浪、双侧1/4浪对跑偏影响很大[3]。

2)炉辊中心线偏移。

3)带钢温度影响,主要表现在带钢急剧降温的情况下。带钢快速且大幅度降温,使带钢与炉辊之间的温差加大,炉辊中间接触带钢的部位受到带钢的急剧冷却,而两端没有接触带钢的部位温度降低较慢,使炉辊中间的凸度减小,削弱了炉辊的自纠偏能力[4]。

2.2 防止跑偏措施

1)保证辊子圆柱表面制造精度及机组安装精度[5],避免炉辊中心线偏移。

2)使用带凸度的炉辊,带钢在炉辊凸度的作用下,会产生一个轴向向心力,对带钢产生自纠偏的作用。

3)增加炉区张力。

4)降低炉区速度。

3 纠偏控制策略

3.1 原有的纠偏控制策略的不足

比较有效的控制带钢跑偏的方法是增加张力和降低炉区速度,但原有的纠偏控制策略不考虑带钢的规格,只要带钢跑偏量大于一定值就直接触发炉区停车,这样虽然能避免带钢跑偏量过大导致的刮炉墙事故,但会造成易跑偏的窄料带钢频繁跑偏停车,严重影响产线的稳定运行,并且提高张力的具体策略没有明确,执行起来比较困难。

3.2 新的纠偏控制策略

3.2.1 速度控制策略

根据产线能生产的极限带钢宽度,将带钢的宽度范围等区间划分为M个宽度区间,其中,M为正整数,最窄带钢的宽度设置为第一个宽度区间的下限;将最宽带钢的宽度信息设置为第M个宽度区间的上限;以100~200mm为步长,M的取值范围为5~10。

计算M个宽度区间各自对应的允许跑偏偏移量,包括:获得炉内辊子的长度信息;获得M个宽度区间各自的上限宽度信息;根据炉内辊子的长度信息和M个宽度区间各自的上限宽度信息,计算M个宽度区间各自对应的允许跑偏偏移量。

如果当前带钢的实际跑偏量小于当前带钢的允许跑偏偏移量,且纠偏框架纠偏量大于第一阈值,第一阈值可以设定为纠偏框架最大纠偏量的80%,触发产线降速,并加大张力。按照预设速度,降低当前炉区速度,预设速度范围为5~10 m/min;检测降速后的纠偏框架纠偏量;判断降速后的纠偏框架纠偏量是否小于第一阈值;如果小于,停止对产线进行降速;如果不小于,则按照预设速度继续对当前炉区速度进行降速,直到降速后的纠偏框架纠偏量小于第一阈值。

如果纠偏框架的纠偏量达到最大值,即所述纠偏框架的纠偏能力已到最大极限,而当前带钢的实际跑偏量仍然继续加大,直至大于当前带钢的允许跑偏偏移量,此时就触发炉区停车,这样,既避免宽规格带钢跑偏后剐蹭炉墙,又减少了窄规格跑偏后直接停机的次数,保证了产线的稳定运行。

举例而言,如果退火炉内辊子的宽度为1700mm,退火炉能够生产的带钢宽度范围为750~1 580 mm,以150 mm为一个宽度区间,则可以分为750~900 mm,900~1 050 mm,1 050~1 200 mm,1 200~1 350 mm,1 350~1 500 mm,1 500~1 580 mm六个宽度区间。在带钢不跑偏的情况下,最宽的带钢(1 580 mm)边部距离辊子边部为60 mm,则位于1 550~1 580 mm宽度区间的带钢在实际跑偏量不大于60 mm的情况下就不会剐蹭炉墙,则该宽度区间的允许跑偏量可设定为60 mm。其他区间允许跑偏偏移量的计算方法为炉内辊子的长度减去所述宽度区间的上限宽度值再除以2即为所述宽度区间的允许跑偏偏移量。即:1 350~1 500 mm宽度区间的允许跑偏偏移量就可设定为100 mm,1 200~1 350 mm宽度区间的允许跑偏偏移量可设定为175 mm,1 050~1 200 mm宽度区间的允许跑偏偏移量可设定为250 mm,750~900 mm宽度区间的允许跑偏偏移量可设定为400 mm。通常宽度在1 200 mm以下窄规格带钢易跑偏,为了确保窄规格带钢跑偏不剐蹭炉墙,可以适当减小窄规格带钢宽度区间的允许跑偏偏移量,设定其上限一般不高于300 mm,因此,750~900 mm区间允许跑偏量可设定为300 mm。通过对不同规格的带钢设定相应的允许跑偏偏移量,进一步达到了加大窄规格带钢的跑偏量容忍度的技术效果。

3.2.2 张力控制策略

当带钢的实际跑偏量小于当前带钢的允许跑偏偏移量,且纠偏框架纠偏量大于第一阈值,触发产线降速,按照预设张力对当前炉区张力进行加大,预设张力范围为5~10 MPa/m2。检测加大张力后的纠偏框架纠偏量;判断加大张力后的纠偏框架纠偏量是否小于第一阈值;如果加大张力后的纠偏框架纠偏量小于第一阈值,停止对产线加大张力;如果不小于,判断张力波动值是否小于第二阈值,其中,第二阈值为0.5 kN;如果张力波动值小于第二阈值,按照预设张力继续对当前炉区张力进行加大,每次调整张力前需要待张力稳定(张力波动量≤0.5 kN)后再继续调整,直到加大张力后的纠偏框架纠偏量小于第一阈值为止,具体张力调整策略如表1所示。

表1 炉区带钢跑偏后张力调整策略

4 应用效果

不是单一地采用一种策略对带钢跑偏量进行限制,而是考虑产线带钢规格的不同,根据带钢宽度设定不同地跑偏允许值,加大窄规格带钢跑偏量容忍度,带钢跑偏后及时采取降速或加大张力等必要的措施缓解带钢跑偏,最终将跑偏带钢矫正回来,避免产线停机。这样既能够避免宽规格带钢跑偏后剐蹭炉墙,又能够解决窄规格带钢稍微跑偏就触发停机的问题。经现场实践,运行效果良好,有效减少了因带钢跑偏导致的停机故障。