高矿化度矿井水中螺纹钢锚杆点蚀机制研究

2021-05-26褚晓威鞠文君付玉凯

褚晓威,鞠文君,付玉凯

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.中煤科工开采研究院有限公司,北京 100013;3.煤炭科学研究总院开采研究分院,北京 100013

我国煤矿70%以上的巷道采用锚杆支护,其中80%以上锚杆的材料为螺纹钢。部分矿区环境复杂,井下开采环境中腐蚀性因素多,如地下水、高温高湿、含硫介质等[1],锚杆易腐蚀,力学性能退化明显。因此,腐蚀性矿井环境中锚杆的腐蚀行为,特别是由腐蚀导致的低强度破断必须重视。基于矿井水特性和锚杆工作特点分析,锚杆的主要腐蚀形式为点蚀和应力腐蚀。其中点蚀是导致材料应力腐蚀开裂[2]及腐蚀疲劳裂纹萌生[3]的主要原因之一。

点蚀是最普遍的一种局部腐蚀,是碳钢、低合金钢腐蚀发展的最初阶段。据统计,纯点蚀引起的失效比例为25%[4]。Roberge[5]认为点蚀比均匀腐蚀更有害,因为其难以探测、预测和设计。Ramamurthy等[6]研究认为,点蚀坑可以产生局部应力集中并提供良好的电化学腐蚀环境,进而促进应力腐蚀裂纹的产生。范颖芳等[7]、叶继红等[8]认为,点蚀可降低钢材的整体强度、引起局部应力集中,是应力腐蚀裂纹的发源点,并加速裂纹的萌生和扩展。黄彦良等[9]认为金属表面的点蚀不断发展、演化,当达到某一临界状态会转化为腐蚀裂纹。

关于点蚀机理,Tsutsumi等[10]认为不锈钢在Cl-溶液中的点蚀中心的小孔,是MnS等夹杂物溶解产生的。Pardo等[11]研究了不锈钢中Mn元素对其在Cl-溶液中的腐蚀影响,认为MnS夹杂物是点蚀的起源。Kaneko等[12]认为不锈钢在Cl-溶液中的点蚀倾向更强,且硫化物夹杂更易引起点蚀。Hassell等[13]认为,点蚀通常发生在Cl-环境中,当点蚀坑内局部发生阳极反应时,为保持电荷平衡Cl-会向坑内富集。南非腐蚀研究所[14]认为,点蚀坑内可溶腐蚀产物和酸化将进一步促进腐蚀。陈学群等[15-17]认为,钢中非金属夹杂物是点蚀的重要萌生源和诱发因素。目前,夹杂物是钢材点蚀形成的核心这一认识得到普遍认可[18-21]。

在煤矿锚杆点蚀方面,国内外学者也取得了大量研究成果。Spearing等[22]指出,点蚀等局部腐蚀对于地下采矿中的锚杆损伤更大,控制腐蚀可以改善长期安全性,减少维护费用。Gamboa等[23]研究表明,很多锚杆失效不是因为应力腐蚀断裂,而是由点蚀引发的韧性断裂。Craig等[24]统计的澳大利亚腐蚀失效锚杆中,纯点蚀失效比例达到30%。Aziz等[25]认为点蚀降低了锚杆抵抗围岩变形的能力且会导致锚杆的突然断裂。Wu等[26]分析了矿物质成分对煤矿锚杆、锚索腐蚀速度及点蚀形貌的影响,认为点蚀会导致局部应力集中,最终引起应力腐蚀断裂。王小伟等[27]研究了pH和O2对预应力锚杆腐蚀的影响,发现在通氧环境中锚杆腐蚀严重,点蚀现象明显。赵健等[28]认为砂浆锚固锚杆坑蚀普遍存在,而且其深度直接影响其承载力。朱乾坤[29]认为自然状态下锚杆点蚀严重,加载情况下锚杆存在应力腐蚀现象。相关研究[30-32]表明,螺纹钢锚杆应力腐蚀断裂断口具有典型的分区特征,其中裂纹源区是应力腐蚀的第一阶段,而点蚀往往是裂纹源区产生的开端。但对于煤矿用螺纹钢锚杆在腐蚀性矿井水中点蚀的发展过程、形成机制以及与锚杆钢材特性之间的关系,目前尚不清楚。

本文拟通过4种锚杆基本性质测试和点蚀试验,从微观尺度原位观察腐蚀发展过程,了解点蚀形成过程,揭示点蚀形成机制。为优化锚杆钢的研制和加工,降低锚杆失效概率,提高锚杆支护系统在腐蚀性矿井环境中的长期稳定性提供一定参考。

1 螺纹钢锚杆钢材基本性质

煤矿支护用螺纹钢大多采用热轧钢筋材料。近几年,为提高锚杆的强度和韧性,研发了热处理工艺锚杆。其特点为:以普通热轧钢筋为原料,通过快速加热实现锚杆组织晶粒度降低、晶粒细化,金相组织由纤维状变为球状或椭球状,力学性能显著改善。本文对热轧和热处理两类材料进行研究,选择热轧HR335、热轧HR500、热处理HT600和热处理HT700(数字代表屈服强度,单位为MPa,HR和HT分别为Hot Rolling和Heat Treatment的缩写)4种锚杆为研究对象。

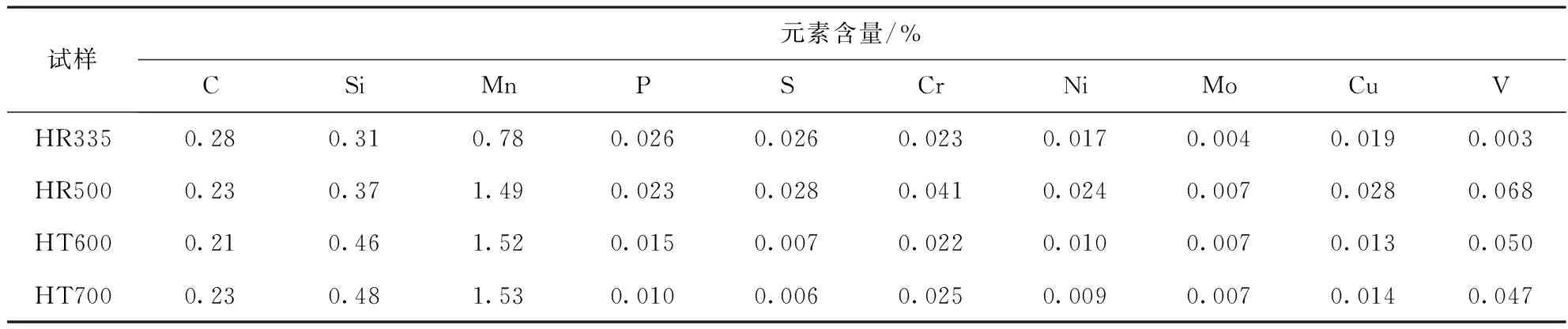

1.1 化学成分

化学成分分析结果见表1。可以看出,热轧锚杆特别是HR335中C含量稍高,Si、Mn含量偏低;热处理锚杆中P和S含量明显偏低,C含量略低,利于锚杆韧性提高。对钢材耐蚀性影响较大的Cr、Ni等元素,热轧锚杆中含量要高于热处理,尤其是HR500。

表1 锚杆钢材化学成分

1.2 显微组织

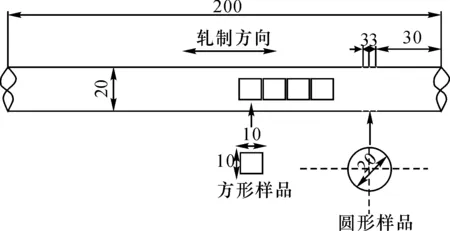

选择直径为22 mm的左旋无纵肋螺纹钢锚杆进行试验,按照图1所示尺寸加工试件。试件分为方形和圆形两种,其中圆形用于金相分析,方形用于电化学测试。

图1 试样加工方法及尺寸Fig.1 Processing method and size of rockbolts samples

将样品用砂纸逐级打磨至4 000号,再用金刚石抛光膏抛光至1 μm,然后采用4%硝酸酒精溶液对样品进行蚀刻。采用金相显微镜和扫描电子显微镜观察蚀刻后样品的显微组织。采用能谱仪对夹杂物面扫,分析其成分。

以HR335和HT600两种材料为例说明,显微组织金相观测结果如图2所示。

图2 两种材料显微组织照片Fig.2 Microstructures of the 2 materials observed by OM

在低倍镜下,热轧材料出现取向为轧制方向的择优取向,呈现衬度明显不同且交替排列的两相;热处理材料的晶粒较细,并且能看到衬度较大的条带,方向也为轧制方向。高倍镜下,热轧材料呈现两相,较亮的为铁素体,内部较为均匀,而较暗的为珠光体,内部仍有精细结构;热处理材料的组织与热轧态差别很大,呈现板条状结构,结合热处理工艺可以判断,深色部分为马氏体,浅色部分为残余奥氏体。

1.3 夹杂物

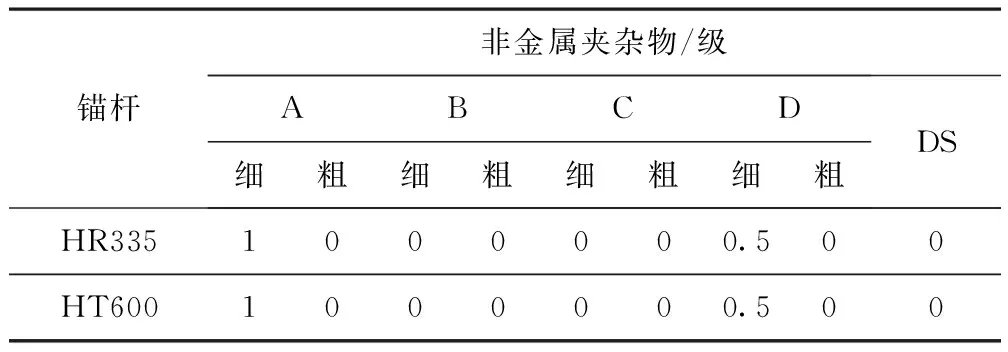

对锚杆材料进行夹杂物评级及成分分析,以HR335、HT600为例,主要结果见表2。

表2 非金属夹杂物检验结果

从表2可以看出,HR335和HT600锚杆中的夹杂物均为硫化物和球状氧化物。元素分析(图3)显示:硫化物主要为MnS,呈长条状;球状氧化物的成分复杂,为Al-Mg-Si-Ca的氧化物。

图3 氧化物夹杂形态及元素分布Fig.3 Oxide inclusion morphology and elements mapping

2 点蚀试验方法

2.1 腐蚀性矿井水模拟溶液

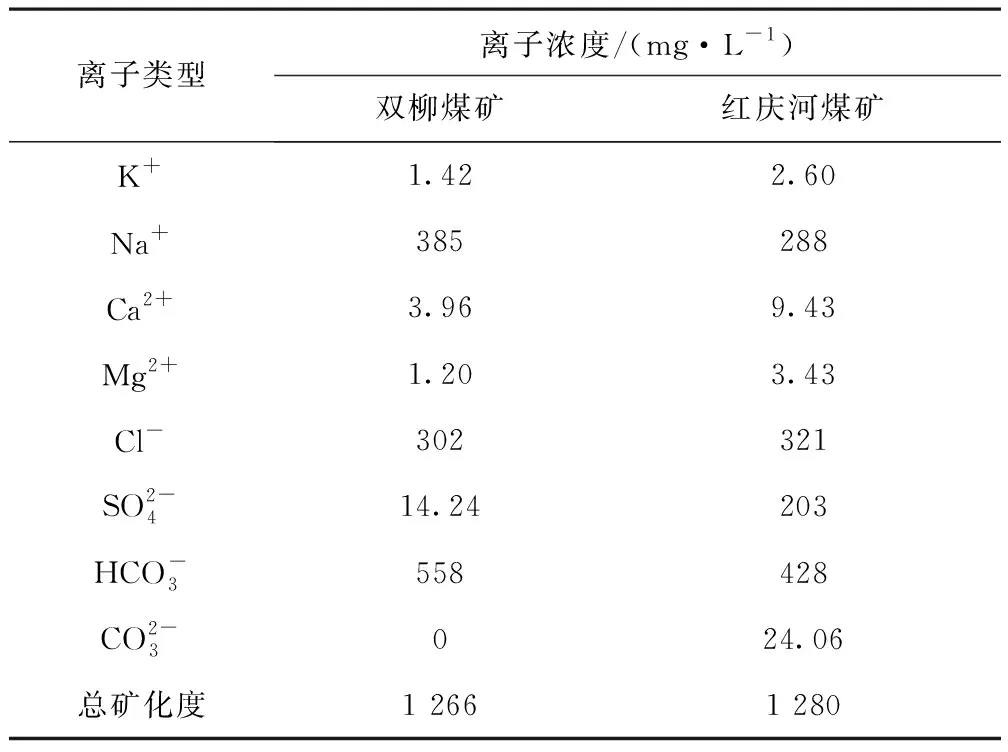

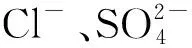

对山西柳林双柳煤矿、鄂尔多斯红庆河煤矿进行巷道顶板淋水取样、检测,主要离子类型及浓度见表3。

表3 腐蚀性矿井水离子浓度

红庆河煤矿矿井水TDS达到1 280 mg/L,井下实际环境中支护锚杆、锚索及托板、锚具等附件均发生明显的腐蚀,锚固系统可靠性下降。调研发现,鄂尔多斯地区其他矿井如母杜柴登、葫芦素、营盘壕、察哈素等均具有类似的腐蚀情况。靳德武等[33]研究表明,高矿化度矿井水重点分布在我国西北地区。因此,本试验以红庆河煤矿高矿化度矿井水腐蚀条件为背景,采用蒸馏水和试剂制备同浓度配比溶液(表4)来模拟矿井水。

表4 模拟溶液配比

2.2 测试方法

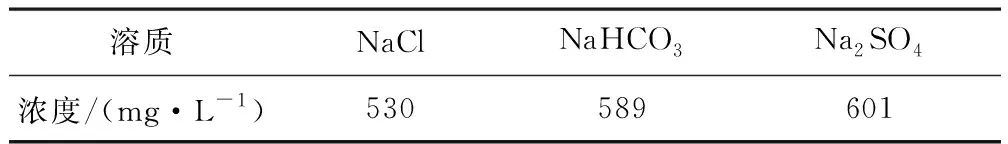

为获得锚杆腐蚀演化过程,采用小电极(图4)进行电化学测试,并开展原位观察。电极制作方法:将方形样品用环氧树脂封装,为了避免缝隙腐蚀,在试样与环氧树脂的缝隙处再涂上一层绝缘涂层,厚度0.2~0.5 mm,最终暴露面积约为0.5 mm×0.3 mm。用蒸馏水和酒精对样品进行清洗和脱脂处理,然后放入真空干燥箱中备用。

图4 小电极封装示意图Fig.4 The schematic of small electrode

图5 小电极测试及观测系统示意图Fig.5 The schematic of test and observation apparatus for small electrode

电化学测试采用三电极体系,测试样品为工作电极,Pt片(10 mm×10 mm×1 mm)为对电极,饱和甘汞电极(SCE)为参比电极。采用Gamry 1010E电化学工作站进行测试,将样品放入溶液中监测其开路电位(OCP)直到稳定,然后开始动电位极化测试,测试从OCP以下100 mV开始至电流密度为2 mA停止,扫描速率为0.5 mV/s。测试系统如图5所示。过程中采用视频显微镜(样品暴露表面在视频显微镜的视野范围内)原位实时观察腐蚀演化过程并记录表面形貌,腐蚀时间20 min。

3 锚杆钢腐蚀过程及点蚀形成机制

3.1 宏观腐蚀形貌

图6为HT600样品极化后的腐蚀形貌。可以看出,整体腐蚀形貌较为复杂,不同区域差别很大,大致可分为“均匀腐蚀区”和“非均匀腐蚀区”,两者界限如虚线所示。在均匀腐蚀区内可看到很多与轧制方向平行的腐蚀沟槽;而在“非均匀腐蚀区”内部分位置可看到金属光泽,此外还能观察到很多点蚀坑。图6(d)为非均匀腐蚀区内一个点蚀坑的放大图,可以看到点蚀坑中心有一个夹杂物,夹杂物的周围形成了一个腐蚀沟槽,而在沟槽的周围区域基体发生了活性溶解,呈现均匀腐蚀的特点,再向外则能看到材料的光泽以及细微划痕,没有发生明显溶解。

图6 热处理600锚杆腐蚀后表面形貌Fig.6 The surface morphology of HT600 after corrosion

其他3种材料的腐蚀形貌类似,不再赘述。

3.2 腐蚀过程动态观测结果

采用视频显微镜对锚杆钢腐蚀过程进行观察,以HR500锚杆为例,其在极化过程中的表面形貌变化如图7所示(左上角为对应的时间和电位)。样品初始表面存在很多夹杂物,在开路电位下,夹杂物附近就出现了优先溶解(60 s),然后表面出现颗粒状腐蚀产物(120 s)。随着浸泡时间的延长,夹杂物附近继续溶解。当进行阳极极化后,可以看到材料的腐蚀程度进一步加剧。当电位较高时,材料表面出现了平行于轧制方向的腐蚀沟槽,其出现可能与P偏析有关,还需要进一步研究。

图7 热轧500锚杆腐蚀过程样品表面形貌Fig.7 The evolution of surface morphology of HR500 during the corrosion

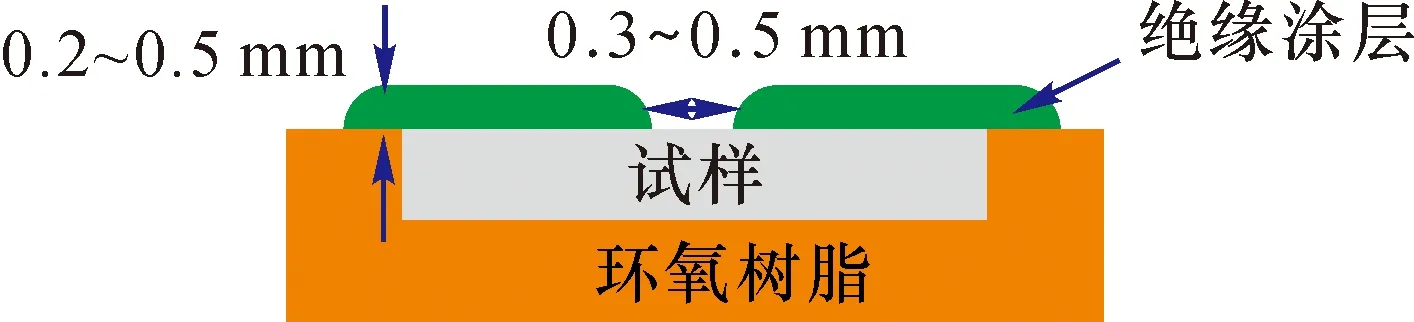

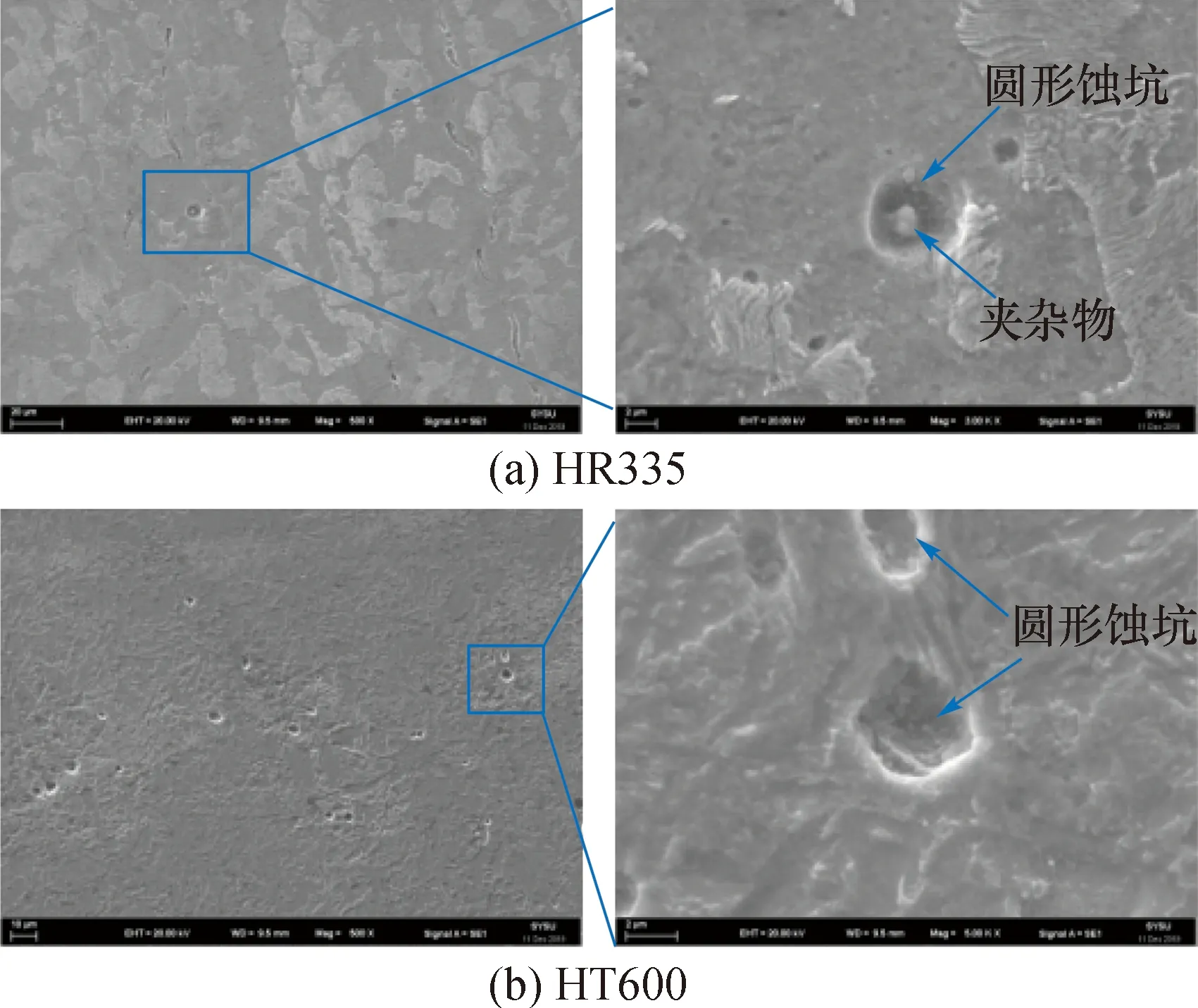

图8所示为HR335和HT600锚杆腐蚀后材料的微观腐蚀形貌。可以看出,锚杆基体均出现蚀刻现象,热轧材料凸起的是珠光体,凹下的是铁素体;热处理材料表面的点蚀坑主要以圆形为主,长条状较少。

图8 动电位极化后锚杆腐蚀形貌Fig.8 The surface morphology of rockbolts after macro-scale polarization

3.3 点蚀形成机制分析

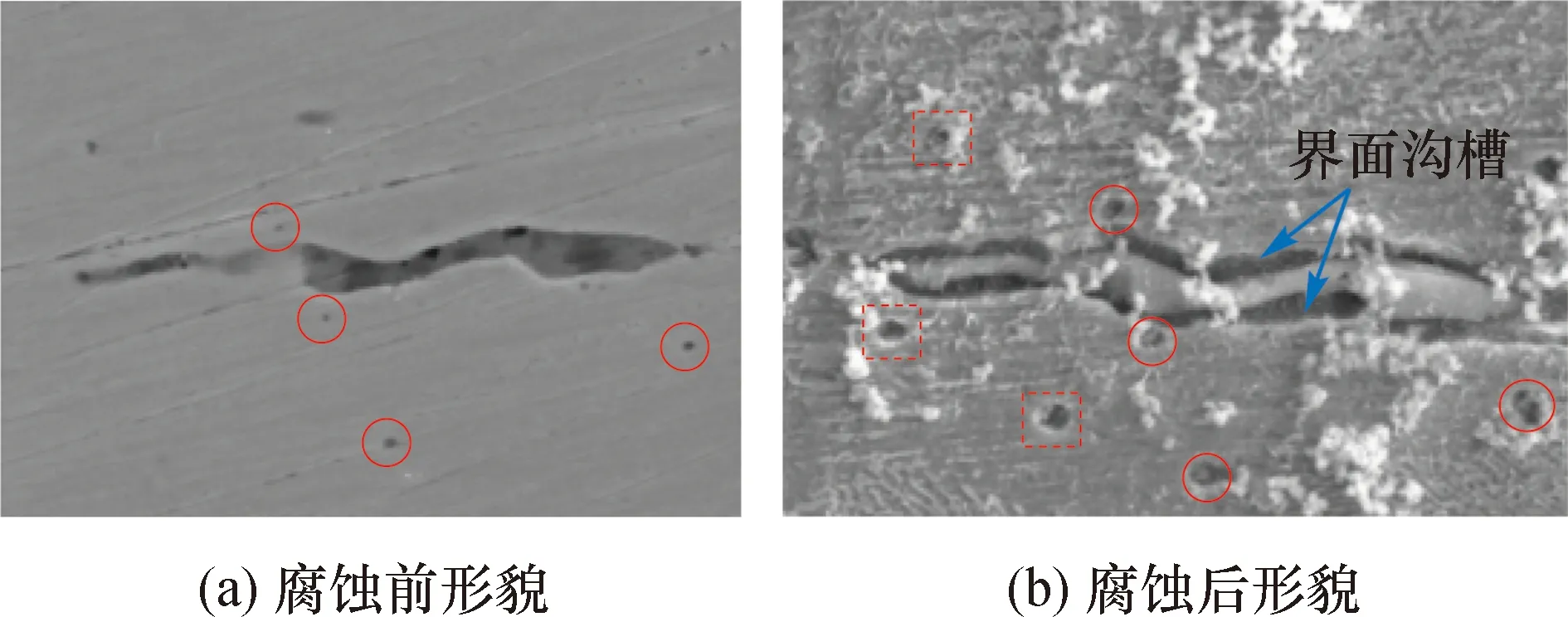

为进一步分析夹杂物对于锚杆钢腐蚀的影响,观察了HR335锚杆同一位置在腐蚀前后的形貌变化。图9为HR335锚杆腐蚀前后MnS的变化。可以看出,腐蚀过程中MnS和交界面处基体发生了优先溶解,根据相关研究[34],MnS发生的反应如下:

MnS的溶解会产生H+,从而导致局部酸化,加速了MnS与基体界面处基体的溶解,出现了明显的界面沟槽。同时,在MnS的周围还出现了一些小的点蚀坑,通过和腐蚀前形貌对比可以看出,大部分点蚀坑萌生在小的夹杂物处,如图9中圆圈所示,并且有些点蚀坑内能看到夹杂物残余,证明夹杂物是优先腐蚀的位置,而夹杂物可能随着腐蚀的进行发生脱落。但是,由于夹杂物尺寸过小(小于500 nm),通过扫描电镜配备的能谱仪无法分辨出细小夹杂物的具体成分;另外图9(b)部分点蚀坑(方框所示)在图9(a)中并没有对应的夹杂物,其形成机理还需进一步研究。

图9 热轧335腐蚀前后夹杂物形貌Fig.9 The inclusion morphology of HR335 before and after corrosion

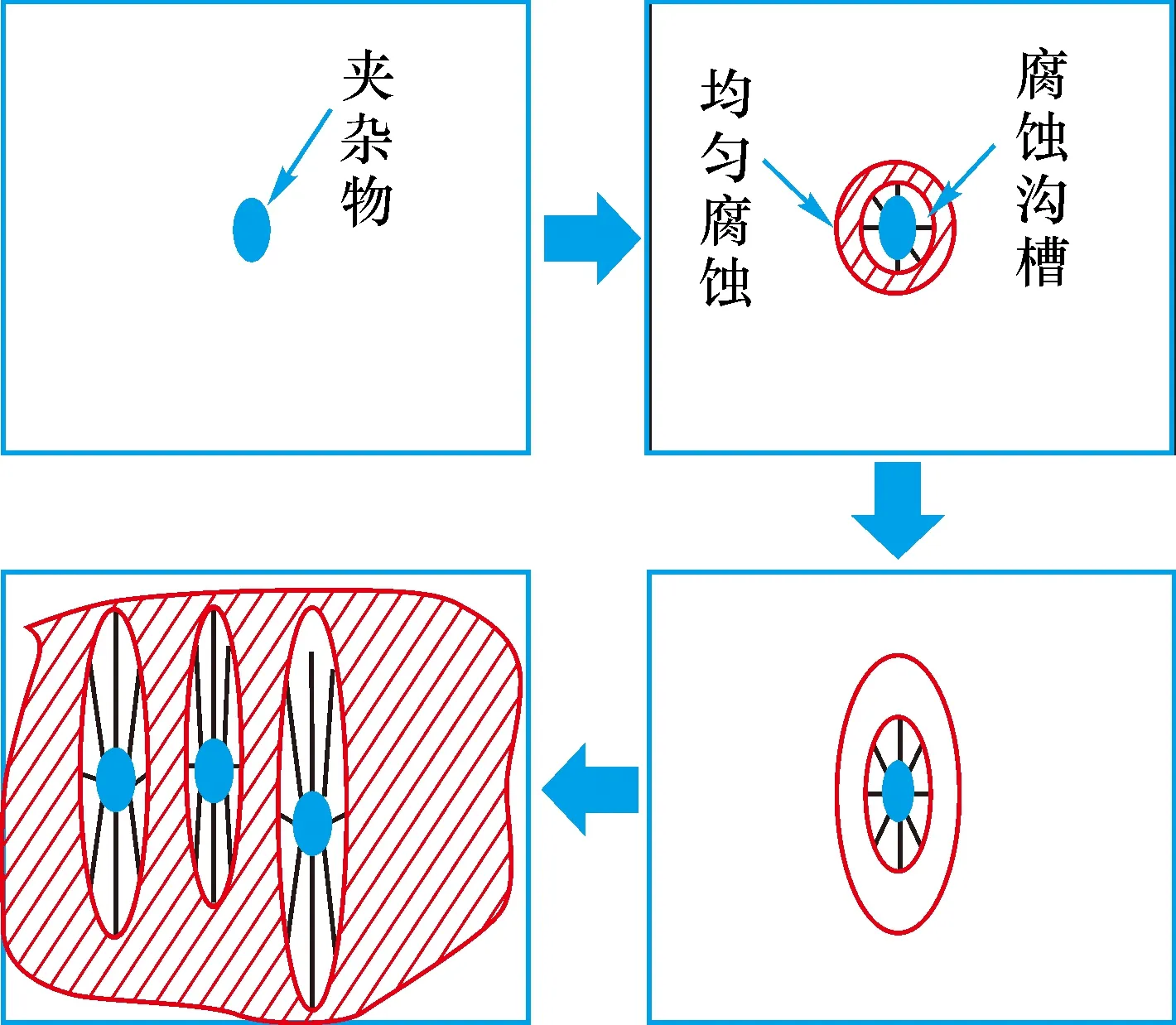

通过以上过程分析可了解到腐蚀发展过程及点蚀形成机制:夹杂物在腐蚀中会优先溶解,从而在与基体的边界处出现界面沟槽;夹杂物的溶解与界面沟槽的形成会改变局部的水化学环境,出现局部酸化并形成闭塞电池,进而使夹杂物及周围基体出现加速腐蚀现象,夹杂物逐渐溶解或脱落,形成点蚀坑;随着腐蚀的进行,沟槽会沿轧制方向优先扩展,从而形成长条状的腐蚀沟槽。不同沟槽周围的酸化区互相连接,使腐蚀区扩大。点蚀发展过程如图10所示。采用同样的方法观察了HT600锚杆腐蚀过程中圆形夹杂物形貌及元素分布的变化情况,得到了类似结论。

图10 锚杆腐蚀演化及点蚀形成过程示意图Fig.10 Schematic diagram of rockbolt corrosion evolution and pitting process

4 界面沟槽闭塞区腐蚀加速的模拟试验验证

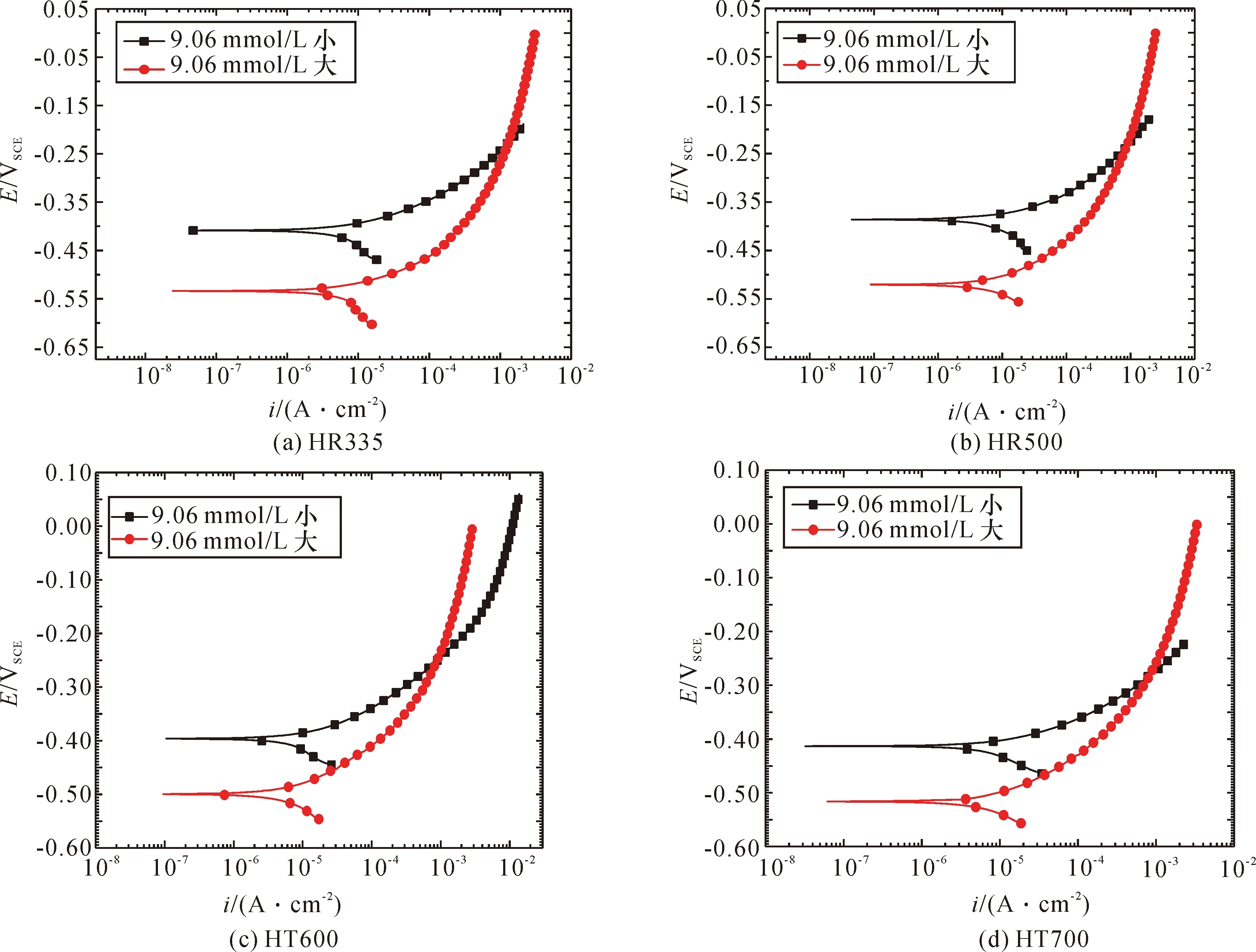

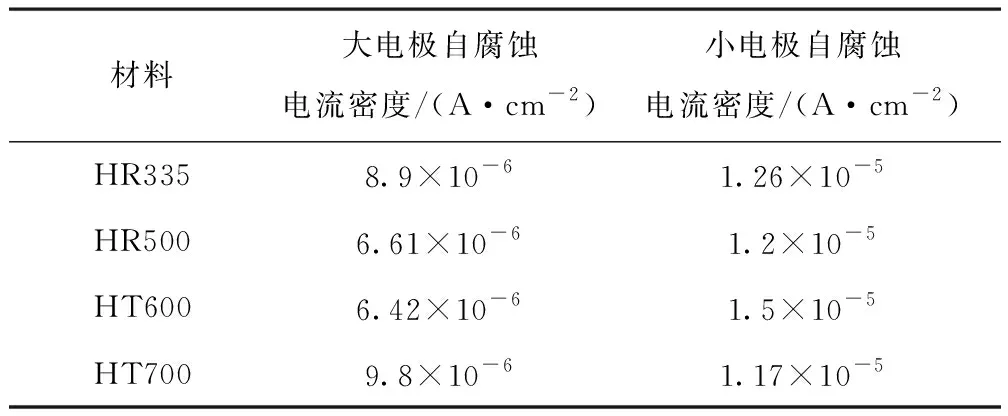

由前述可知,界面沟槽形成的闭塞区可产生加速腐蚀效应。由于实际的闭塞区尺寸极小,无法进行模拟试验,因此采用大电极试验与前述小电极进行对比验证,即用大电极极化模拟试样表面腐蚀过程,小电极极化模拟闭塞区腐蚀过程。大电极的暴露面积为10 mm×10 mm,其制备方法和测试过程均与小电极相同。4种锚杆材料小电极与大电极的极化曲线对比如图11所示。

图11 小电极样品与大电极样品在模拟溶液中的极化曲线Fig.11 Macro-scale and micro-scale polarization curves of different materials in simulating solution

表5给出了4种材料大电极以及小电极的自腐蚀电流密度。可以看出,小电极的腐蚀速率明显高于大电极,说明小电极在封装过程中样品和环氧树脂形成的相对闭塞区发生了腐蚀加速。这是因为在锚杆腐蚀过程中,MnS等夹杂物的优先溶解会产生局部酸化以及Cl-的富集,使该区域溶液的侵蚀性更强。这与相关研究[13-14,35]结论相同。另外,小样品的自腐蚀电位都要高于大样品,这可能也与局部酸化有关。局部酸化会同时影响阴极反应和阳极反应,进而使得腐蚀电流密度增加,腐蚀速度加快。如果考虑到界面沟槽闭塞区的实际尺寸,加速效应会更加显著。

表5 大小电极自腐蚀电流密度对比Tab.5 Comparison of self-corrosion current densities between small and large electrode

5 讨 论

(1) 目前锚杆用钢仍使用廉价钢,受原材料及轧制工艺的影响,夹杂物、缺陷等较多;夹杂物不但对钢材本身的力学性能产生较大影响,它还是腐蚀萌生源头,对腐蚀的产生和发展起着非常重要的推动作用,进而对后期在使用过程中钢材的强度产生较大影响,甚至危及工程安全。因此,对于在腐蚀性环境中使用的锚杆来说,控制钢材中的夹杂物、缺陷等对其防腐至关重要。

(2) 煤矿井下环境复杂,在应力和腐蚀的共同参与下,轻微的腐蚀+较高的应力或者严重的腐蚀+较低的应力都可能会导致应力腐蚀,进而造成锚杆强度降低及非常规断裂。因此在腐蚀性环境中,应考虑锚杆的点蚀和应力腐蚀等腐蚀行为对其长期力学性能的影响,并采取一定的防腐蚀措施来保证锚杆力学性能的长期、稳定、充分地发挥。下一步将继续开展点蚀对锚杆杆体强度、延伸率等力学性能的影响,以及锚杆承载过程中点蚀向应力腐蚀的转变过程等相关研究。

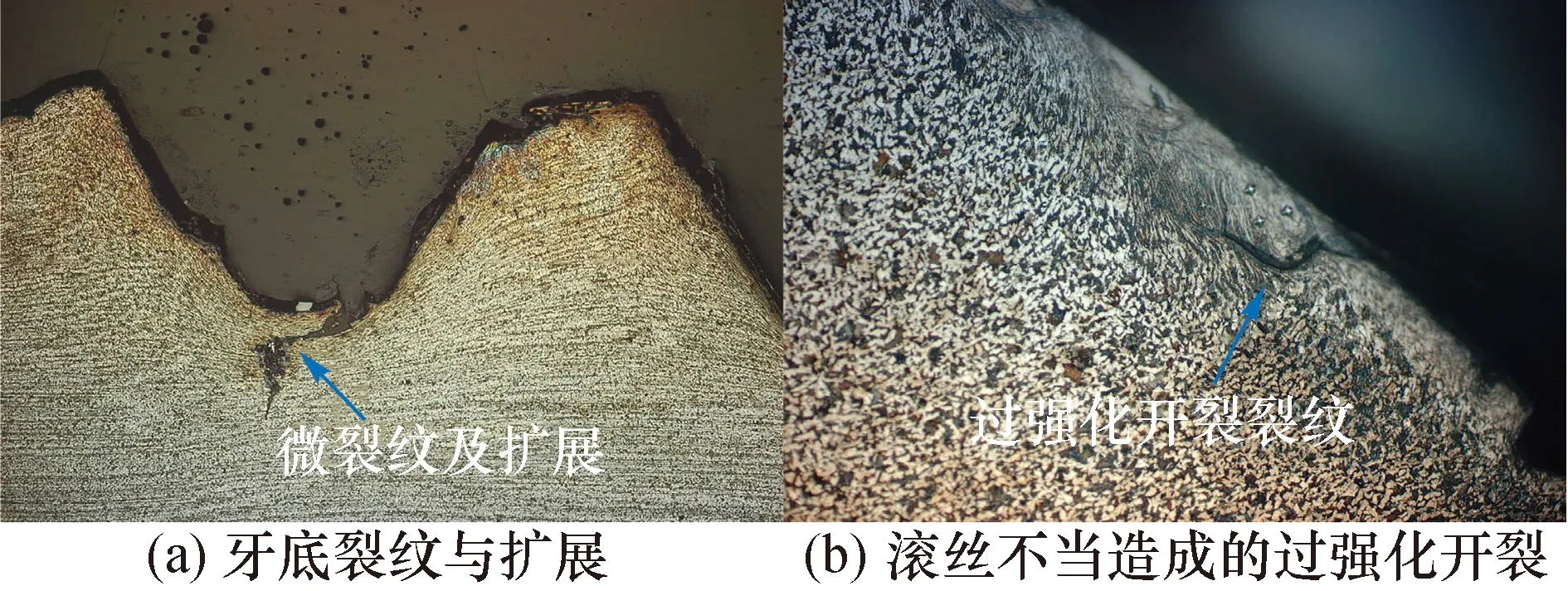

(3) 锚杆除了在静态下的点蚀等腐蚀形态外,由于加工及施工产生的损伤对点蚀等腐蚀的影响不可忽视。如锚杆杆尾螺纹在加工过程中基体产生微裂纹,如图12所示;由于螺纹及橫肋结构的存在,螺母预紧后螺纹和杆体局部产生扭转、弯曲或拉伸塑性变形。这些塑性应变会对锚杆腐蚀产生较大的影响,会加快腐蚀和失效的速度。因此,应加强锚杆在加工和施工过程的管控,尽量减少服役前损伤对腐蚀的影响,也应在此方面进一步开展研究试验。

图12 部分典型锚杆加工损伤Fig.12 Part of typical machining damage of rockbolt

(4) 针对复杂环境中锚杆的腐蚀问题,可以采取以下措施:① 根据实际腐蚀环境和使用特点对锚杆进行防腐蚀表面处理,如氧化、磷化、钝化、镀/涂层(镀锌、达克罗、聚四氟乙烯、环氧树脂等)等,陈华辉等[36]采用富锌涂层对受高矿化度水腐蚀影响的综采设备进行了防腐蚀处理;② 对钢材进行二次处理,如QPQ(淬火-抛光-淬火),可以起到热处理+防腐的双重功效;③ 对轧制过程进行改进,如中科院金属所[37]采用化学冷却工艺提高热轧螺纹钢的抗腐蚀性能;④ 研发专用钢材,如炼钢过程中加入适量耐蚀性微量元素,从源头上提高锚杆钢材的抗腐蚀能力。经济有效的矿用锚杆防腐蚀方法,有待进一步详细研究。

6 结 论

(1) 热处理锚杆较热轧锚杆组织均匀、晶粒更细,热轧锚杆长条状夹杂物较多,热处理锚杆球状夹杂物较多。

(2) 由于表面局部电位、pH值以及Cl-分布不均匀,腐蚀后表面可分为均匀腐蚀区和非均匀腐蚀区。均匀腐蚀区分布有平行沟槽,非均匀腐蚀区则点蚀明显。

(3) 螺纹钢锚杆的点蚀大部分是由夹杂物引起的。其形成机制为夹杂物优先溶解形成界面沟槽和局部酸化,形成闭塞电池并进一步加速周围基体和夹杂物溶解,夹杂物脱落或逐渐溶解形成点蚀坑。热轧锚杆和热处理锚杆的夹杂物形态存在差异,但点蚀形成的过程和机制相同。

(4) 电极反应区大小会影响腐蚀倾向性和速率,验证了界面沟槽内腐蚀加速这一结论的合理性。