矿石颗粒在立轴式破碎机叶轮内的运动状态分析

2021-05-26

洛阳大华重工科技股份有限公司 河南洛阳 471023

立轴式破碎机应用广泛,兼具制砂与整形两大功能,大量应用在人工砂石、耐火耐磨材料、陶瓷建材等行业。随着国家禁止对天然河砂的开采,机制砂的需求量日益增大,立轴式破碎机必将会有更加广阔的市场。

立轴式破碎机作为机制砂最常用的设备,其工作原理是利用高速旋转的叶轮将物料加速并抛射出去,利用物料之间(或物料与反击板)相互碰撞实现破碎。立轴式破碎机不像其他的破碎设备那样可以直观地看到矿石在破碎腔内的运动状态,其原因是:立轴式破碎机叶轮速度高,通常线速度为 60~80 m/s,矿石在叶轮内停留的时间非常短;叶轮位于密闭的破碎腔内,其中充斥着密集的颗粒与大量的灰尘,环境非常恶劣。技术人员也只能通过观察易损件的磨损来推测矿石在叶轮内的运动状态。笔者通过建立叶轮模型,利用 EDEM 软件进行仿真,观察分析矿石颗粒在叶轮内的运动状态,查看仿真过程中的数据,用于叶轮的设计优化。

1 立轴式破碎机仿真

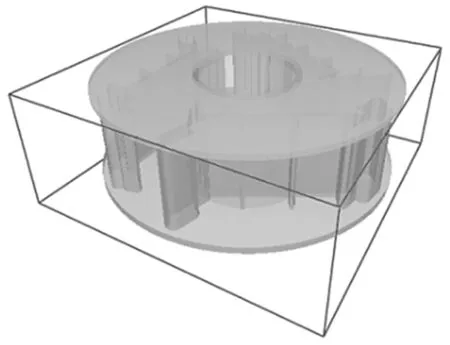

立轴式破碎机叶轮结构如图 1 所示。为了方便分析,笔者将叶轮模型简化,叶轮直径为 1 100 mm,内高为 300 mm,3 个出料口,另存为 .xt 格式,作为几何体导入 EDEM 软件,如图 2 所示。

图1 立轴式破碎机叶轮结构Fig.1 Structure of impeller of vertical-shaft crusher

图2 叶轮模型Fig.2 Impeller model

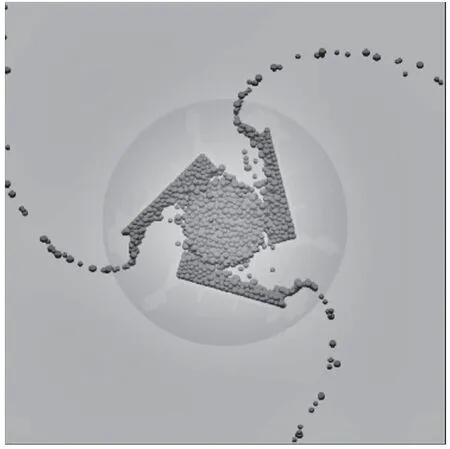

参数设置:散体材料中设置了 3 种颗粒,粒径分别为 10、15、20 mm,密度为 2 500 kg/m3,其余参数设为软件默认[1]。叶轮材料为合金钢,根据机械设计手册分别设置泊松比为 0.3,密度为 7 800 kg/m3,弹性模量为 7.94×1010Pa。叶轮的转速设置为 1 250 r/min,仿真时间设为 6 s,每秒产生 120 kg 的矿石颗粒(432 t/h);矿石颗粒的z向速度设置为 -2 m/s(初始速度)。参数设置完成后开始仿真,矿石颗粒运动仿真如图 3 所示。

图3 矿石颗粒运动仿真Fig.3 Simulation on motion of mineral particles

由图 3 可以看到,进入叶轮内的矿石颗粒先将内腔的积料空间填满形成积料层,之后进入的颗粒会大概分为 4 个阶段:矿石颗粒落到分料锥上,矿石颗粒在分料锥上加速,矿石颗粒在积料层上加速,到一定速度并飞离叶轮,整个过程连续稳定地进行。

2 矿石颗粒抛出速度分析

叶轮线速度是立轴式破碎机的一个重要参数,一般使用叶轮边沿处的线速度表示[2-3]。笔者设计了不同的线速度来分析对矿石颗粒抛出速度的影响。为了能够收集到颗粒离开叶轮时的速度,在出料区域内建立一个可以收集颗粒速度的圆柱型区域,如图 4 所示。

图4 颗粒速度收集Fig.4 Collection of speed of mineral particles

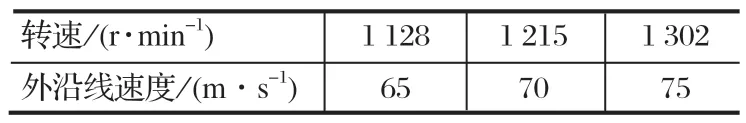

设置了 3 种叶轮转速,其对应叶轮外沿的线速度如表 1 所列。

表1 叶轮转速及其外沿线速度Tab.1 Impeller speed and speed along outer edge

通过 3 次调整参数,得到在叶轮外部区域收集的3 组矿石颗粒平均速度,整理后的数据如图 5 所示。

图5 矿石颗粒速度与叶轮转速的关系曲线Fig.5 Relationship between speed of mineral particles and rotary speed of impeller

由图 5 可知,矿石颗粒的速度与叶轮转速成正比,叶轮转速越高,矿石颗粒的最终飞离速度也越高;矿石颗粒的飞离速度近似等于叶轮边沿的线速度;矿石颗粒在叶轮内的停留时间与叶轮转速成反比,叶轮转速越高,停留时间越短,叶轮转速越低,停留时间越长。

根据上述结论可知,通过叶轮转速来调整破碎效果是可行有效的,与实际生产实践相符。在实际的生产过程中,如果需要出料粒度更小,会将叶轮的转速调高,以达到预期的效果。

3 矿石颗粒在叶轮内的运动状态

3.1 矿石颗粒的 2 个加速过程

矿石颗粒进入叶轮后有 2 个加速过程:一是在布料锥上的加速,从图 3 可以看出,矿石颗粒在离开布料锥的径向速度一般都小于 8 m/s,该过程仅是将其上方的颗粒及时分散开,并进入到出料通道内的积料层上;二是在积料层上的加速,在这一过程中,颗粒被快速加速到最终的速度并抛射出,是主要的加速过程。

3.2 矿石颗粒的运动方向

根据理论力学知识可知,矿石颗粒在叶轮内的速度为相对速度与牵连速度的合成[4]。选择叶轮为动系,安装叶轮的设备为定系,矿石颗粒相对速度vr是沿积料层向外运动,牵连速度ve是随叶轮的定轴转动,所以矿石颗粒的绝对速度va为vr与ve的矢量和。矿石颗粒飞离叶轮的瞬时状态如图 6 所示。

图6 矿石颗粒飞离叶轮的瞬时状态Fig.6 Instantaneous state of mineral particles flying away from impeller

由图 6 可以看出,矿石颗粒的瞬时速度方向与理论分析中的颗粒方向相符。在笔者使用的叶轮模型中,矿石颗粒离开叶轮瞬间的角度为 42.3°。速度矢量图的意义在于:当设计石打铁的破碎腔形时,可以根据矿石颗粒的运动方向来设置反击板的角度,实现撞击能量的充分转换,从而提高破碎效果。

4 叶轮对矿石颗粒通过量的影响

4.1 叶轮的高度

叶轮的高度应满足矿石颗粒的最大通过量的需求,这包含 2 个方面:一是布料锥上方的空间要足够大,因为矿石颗粒在此处的速度相对较低,其在流向各出口前不能在此堵塞,否则就会从叶轮中溢出;二是出料口的空间也要确保全部矿石颗粒顺畅飞离。

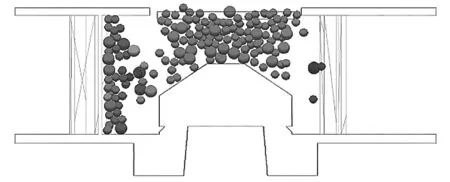

根据生产中实测的数据,装机功率为 2×250 kW,叶轮线速度为 70 m/s,电动机满负荷时立轴式破碎机的叶轮通过量为 350 t/h[5]。根据此数据,以直径为 1 100 mm、高度为 315 mm 的叶轮模型进行仿真,观察矿石颗粒的运动情况。布料锥上方矿石颗粒仿真如图 7 所示,出料口处的矿石颗粒仿真如图 8 所示。

图7 布料锥上方矿石颗粒仿真Fig.7 Simulation on mineral particles above mineral distributor

图8 出料口处的矿石颗粒仿真Fig.8 Simulation on mineral particles at discharge port

由图 7 可知,布料锥上方的矿石颗粒剖面厚度为30 mm,矿石颗粒之间存在一定的间隙,并没有拥挤及溢出的现象,矿石颗粒离开布料锥时相互之前的间隙也比较大。由图 8 可知,叶轮出料口也只有 5%~20% 高度上出现矿石颗粒,说明该叶轮没有影响到物料通过,该叶轮的高度是合适的。如果叶轮过高,可能会导致易损件利用率低、振动加大等一系列问题,合适的叶轮高度是非常重要的。

4.2 出料口数量

叶轮出料口数量一般设计为 2~5 个。一般来说,在叶轮直径确定的情况下,出料口的数量越多,单个通道的长度就会越短;出料口的数量越少,单个通道的长度就会越长。仿真与实践均表明,较长的加速通道有利于矿石颗粒的平稳加速,出料口数量增加并不会增加通过量。根据笔者多年的经验,较小直径的叶轮设置 3 个出料口,而较大直径的叶轮可设置 4个出料口。

5 结语

(1)使用 EDEM 仿真软件对立轴式破碎机叶轮内矿石颗粒的运动状态进行仿真,能够直观地观测到矿石颗粒在叶轮内的运动状态,并通过在叶轮外部设置速度收集区域,获得矿石颗粒飞离叶轮时的速度,可用于进一步的研究分析,比如计算破碎力、易损件的使用寿命以及处理量等。

(2)通过分析图 6,可确定矿石颗粒飞离叶轮时的角度,可以设计最佳的反击板角度与形状,实现撞击能量的充分转换,提升破碎效果。

(3)在整个仿真过程中可以通过改变模型及软件参数来检验叶轮设计的合理性,这对于缩短产品的开发周期,提升可靠性都有很好的借鉴意义。