基于 EPEC 的履带式移动破碎机控制系统设计

2021-05-26

柳工美卓建筑设备(常州)有限公司 江苏常州 213164

履 带式移动破碎机是一种高效的可移动破碎设备,用于小型砂石骨料生产、尾矿治理、建筑垃圾回收等领域,集受料、破碎、传送等工艺设备为一体,具有转场移动灵活、现场布置方便等优点。根据装备的主机不同,常见的有履带移动反击式破碎机、履带移动颚式破碎机、履带移动圆锥破碎机等。为适应客户多样化的破碎需求,可将不同机型组成一条破碎作业流水线,相对于固定式破碎生产线,它对控制系统的装机适应性以及自动化程度的要求更高。

1 控制原理

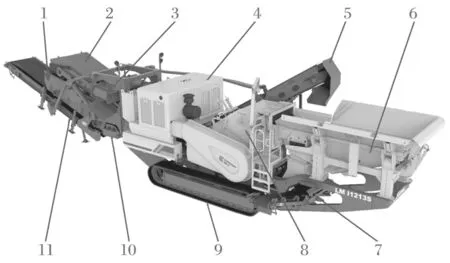

以履带式移动反击式破碎机为例,该设备采用柴油发动机驱动,其中破碎主机由分动箱上的离合器直接驱动,其余各分部件由分动箱上的液压泵驱动。整套设备主要包括柴油发动机动力系统、反击式破碎主机、振动给料机、主带式输送机、侧带式输送机、磁选机、筛分机、中转带式输送机、返料带式输送机以及成品带式输送机等,如图 1 所示。

图1 履带式移动反击式破碎机结构Fig.1 Structure of crawler mobile impact crusher

目前这种履带式移动破碎机也有插电作业驱动形式,但灵活性较差,仅适用于可提供电力的场合。插电式破碎机的启停控制流程与柴动力基本相同,因为不涉及与发动机的匹配,控制系统设计相对简单。笔者以柴油发动机驱动的反击式破碎机为例,阐述其控制原理。

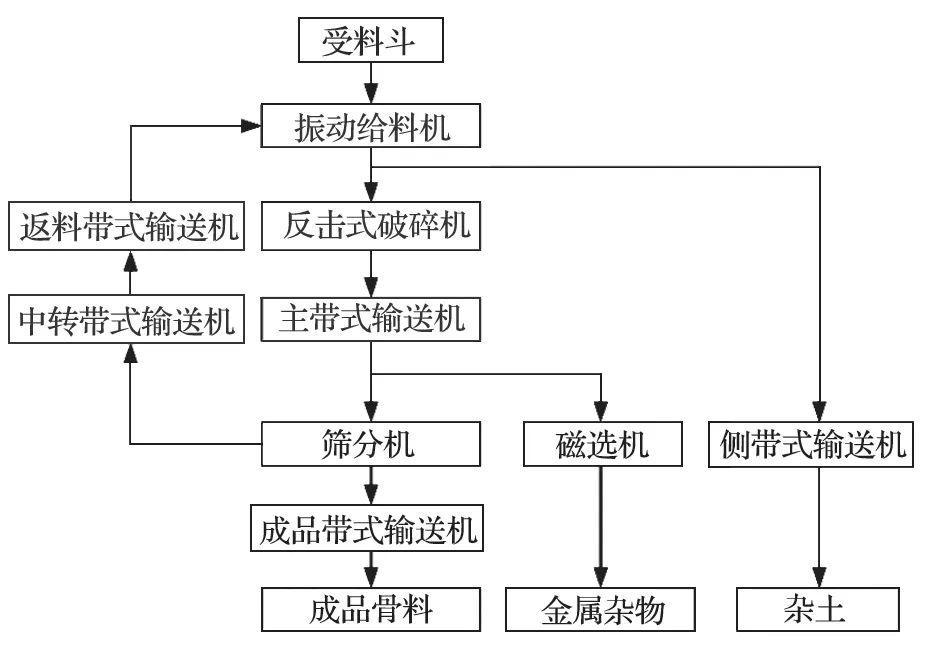

反击式破碎机的工作流程如图 2 所示[1]。启动设备作业时,应首先启动柴油发动机,待转速提升至工作转速后再启动助力马达,由助力马达带动破碎主机缓慢加速。因为破碎主机转动惯量较大,如果离合器直接啮合驱动破碎主机,会导致发动机熄火,所以当破碎主机达到啮合转速后,控制离合器闭合,破碎主机转由发动机直接驱动。破碎机启动完毕后,再依次启动成品带式输送机、中转带式输送机、返料带式输送机、筛分机、磁选机、主带式输送机、侧带式输送机,最后启动振动给料机给料,此时设备启动完毕进入工作状态。停止作业时,首先停止振动给料机给料,然后依次停止主带式输送机、侧带式输送机、磁选机、筛分机、中转带式输送机、返料带式输送机以及成品带式输送机,最后停止破碎机。按照上述优化的启停控制流程可以确保启动时设备不卡料,停机时设备无余料。

图2 履带式移动反击式破碎机工作流程Fig.2 Operation flow of crawler mobile impact crusher

2 硬件配置及架构

目前国内大多数工程机械设备已经从最初的继电器控制发展到了可编程控制器控制,但是传统的破碎设备行业大多数还采用继电器控制,其控制作业基本靠人工操作,智能化程度较低,因此笔者设计了一种采用 EPEC 车载可编程控制器的移动破碎控制系统。该控制器具备 IP67 级防尘防水性能,防护等级高;相对于传统 PLC,它具备更宽的供电电压 12/24 VDC(8.5~33 VDC),适合车载蓄电池供电使用;更宽范围的工作温度(-40~85 ℃);具备过压和短路功能;具有大功率的晶体管输出(可达 3 A),可以直接驱动液压电磁阀开关,也可以通过 PWM 输出直接控制电比例液压阀[2]。相对于传统 PLC,节省了外围输出继电器和比例阀的驱动板,使整机控制系统集成度更高,总成本更低,由于减少了中间继电器等一些外围器件,系统可靠性也得到了提高。

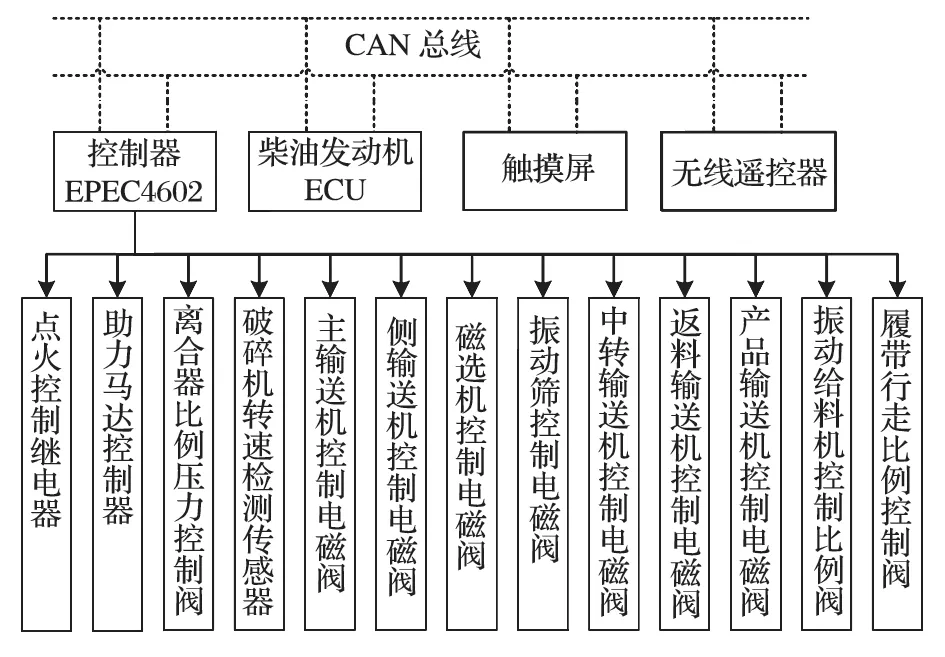

针对履带式移动反击式破碎机的控制点数,选用EPEC 系列 4602 控制器。该控制器具备 68 个 I/O 引脚,大多数引脚具备多种配置功能,如开关 DI 输入,脉冲 PI 输入,开关 DO 输出,模拟 AI 0~5 V 或者 4~20 mA 输入,以及 PWM 输出功能,另外有 2 条独立的 CAN 总线接口,支持 CANOpen 和 CAN2.0B 协议,可以和发动机控制单元 ECU 直接通信。选用支持 CANOpen 总线的 CoDeSys 平台触摸屏和无线遥控器,用于显示整机运行参数及遥控整机行走,并通过控制器的 I/O 端口控制其余设备启停,同时检测破碎机转速,液压系统的油温、压力等参数,可以满足控制需求。系统硬件架构如图 3 所示。

图3 系统硬件架构Fig.3 Architecture of system hardware

3 控制器的配置

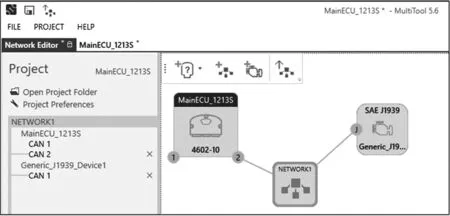

EPEC 可以通过官方自带的 MultiTool 工具配置,相对其他 CoDeSys 平台的控制器应用简单,容易入门。

(1)新建工程,选择对应的控制器型号 4602,加入发动机 ECU SAE J1939 节点,如图 4 所示。

图4 CAN 网络组态Fig.4 CAN network configuration

(2)依次配置控制器 I/O 引脚的输入输出状态,如图 5 所示。

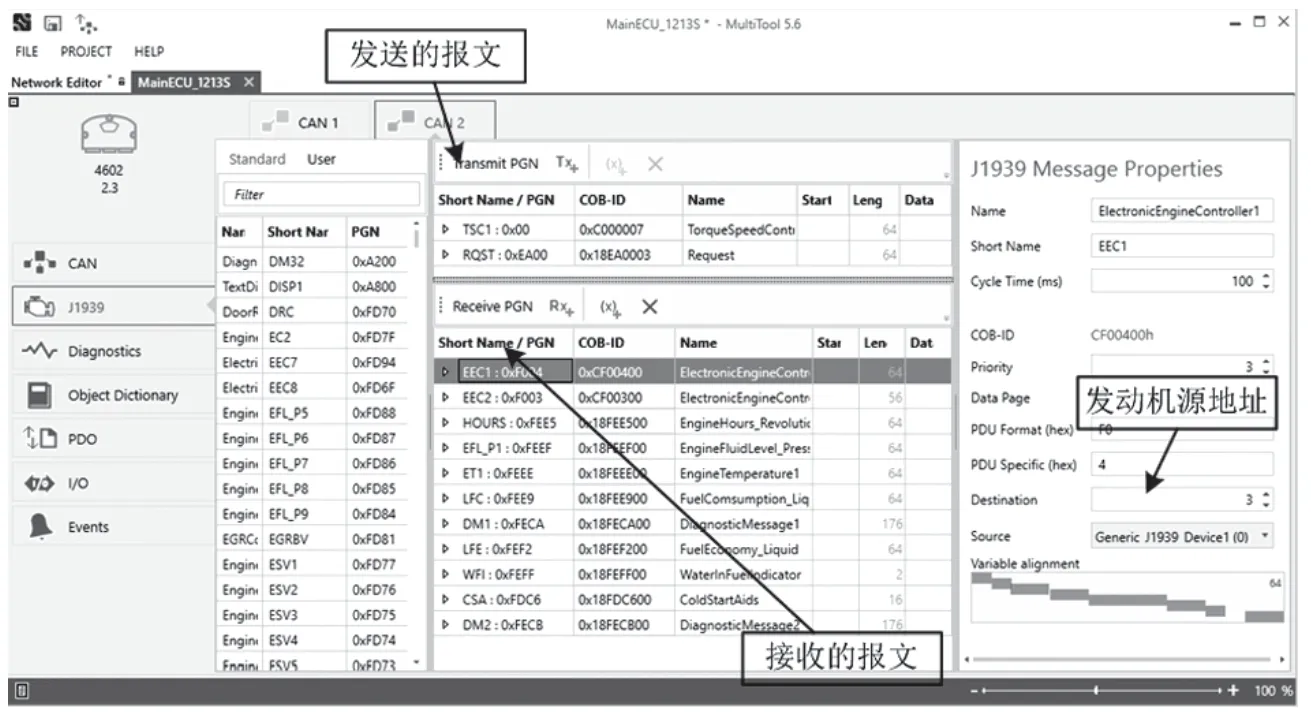

(3)选择 J1939 选项卡配置与发动机通信的报文,具体含义参考各厂家发动机的协议。以东风康明斯发动机为例,其源地址设置为 3,控制器发送发动机转速控制报文,并接受发动机反馈的转速、负荷、机油温度、压力、DM1 报警等报文信息,可以根据应用需求进行配置,如图 6 所示。

(4)在对象字典里定义发送和接收的 PDO 地址,然后配置与显示屏、遥控器的通信报文,如图 7 所示。

(5)点击 Project 下的 System Export 即可生成EPEC 的 CoDeSys2.3 框架工程文件,如图 8 所示。由于篇幅有限,CAN 总线设置和控制器的诊断配置这里就不作详细阐述。

图5 控制器 I/O 引脚功能配置Fig.5 Function configuration of I/O pins of controller

图6 发动机 J1939 报文配置Fig.6 Message configuration of engine J1939

图8 EPEC 的 CoDeSys2.3 框架工程文件Fig.8 CoDeSys2.3 frame engineering documents of EPEC controller

4 功率匹配算法实现

履带式移动破碎机的核心控制程序主要有一键顺序启停控制、功率匹配控制[3]和相关故障诊断及人机界面软件设计。其中功率匹配控制涉及到设备能否可靠连续运行,如果功率匹配控制不好,会导致两种情况发生:一是振动给料机给料量不足,导致设备产能降低;二是给料量过大,导致发动机超负荷憋停。笔者设计了一种基于发动机负荷与振动给料机转速相关的模糊 PID 控制方法,根据样机调试的相关数据,最终设定:当给料量较小,发动机负荷持续小于 30%时,考虑到系统燃油经济性以及避免给料机启停过程中的共振,将给料振动马达控制在 500 r/min(共振点大概在 300~400 r/min);当给料量较大,发动机负荷持续大于 90% 时,极有可能导致发动机熄火,因此当发动机负荷持续大于 90% 超过 1 s,直接停止给料机给料 5 s;当负荷在 30%~90% 时,综合柴油发动机的负荷特性以及设备产能,应维持在相对较高的负荷才能保持燃油系统的经济性,将发动机目标负荷设定为 85%,并使 PID 自动调节给料机转速,可以保证设备在不过载的前提下持续最大产能作业。

5 结论

通过分析履带式移动破碎机的工作流程,利用Multitool 配置了 EPEC 控制器的端口和控制报文,并通过现场样机调试获得了发动机负荷与振动给料机转速相关的模糊 PID 控制方法,在柳工美卓最新生产的LMI1213S 样机上取得了良好的应用效果,对移动破碎设备的自动控制系统设计具有一定的借鉴意义。