微通道反应器中3,5-二硝基苯甲酸的连续合成工艺

2021-05-25郭冰蒙严生虎刘建武陈代祥沈介发马晓明辜顺林

郭冰蒙,张 跃,严生虎,刘建武,陈代祥,沈介发,马晓明,辜顺林

(1. 常州大学 石油化工学院,江苏 常州 213164;2. 石油和化工行业连续流技术工程实验室,江苏 常州 213164)

3,5-二硝基苯甲酸是重要的有机合成中间体,其主要用于生产诊断用药泛影酸, 泛影酸为X线诊断用阳性造影剂,主要用于泌尿系造影;同时也可用作树脂衍生化和氨苄青霉素测定等用途的分析试剂,是替米沙坦等药物的主要中间体,属于新兴的高附加值的精细化工产品[1-3]。

目前3,5-二硝基苯甲酸合成工艺主要有两种:(1)采用浓硝酸作为硝化剂直接硝化苯甲酸生成3,5-二硝基苯甲酸;(2)间硝基苯甲酸经一步硝化生成3,5-二硝基苯甲酸[4-6]。 目前工业上两种工艺均采用间歇釜式反应,存在反应时间长、物料易积蓄、过程控制不稳定及反应釜持液量大等问题,且苯甲酸硝化合成3,5-二硝基苯甲酸是强放热反应,反应热约为278.96 kJ/mol,反应温度不易控制,易产生“飞温”现象[7-10]。 温度是影响硝化反应的重要因素,所以该反应需要具有稳定且快速的传热效果的反应器来控制反应温度[11,12]。 微通道反应器具有很高的比表面积,是常规反应釜的上千倍,可实现反应热的快速交换,避免反应失控。 目前使用微反应器进行硝化反应成功的案例较多,尚朝辉等[13,14]在T型微反应器中合成邻硝基对叔丁基苯酚,反应时间由7 h缩短到66 s,收率提高了10%,在大幅度缩短反应时间的同时提高了邻硝基对叔丁基苯酚的收率;Chen等[15]在微反应器中一步法合成地乐酚,在短短几分钟的停留时间可使N-(1-乙基丙基)-3,4-二甲基-2,6-二硝基苯胺实现完全转化,充分体现了微反应器快速高效混合的特点,选择性也高达97%。 可见,将微反应器应用到硝化反应中可以解决传统釜式反应传热效果差的问题,提高硝化反应的安全性。

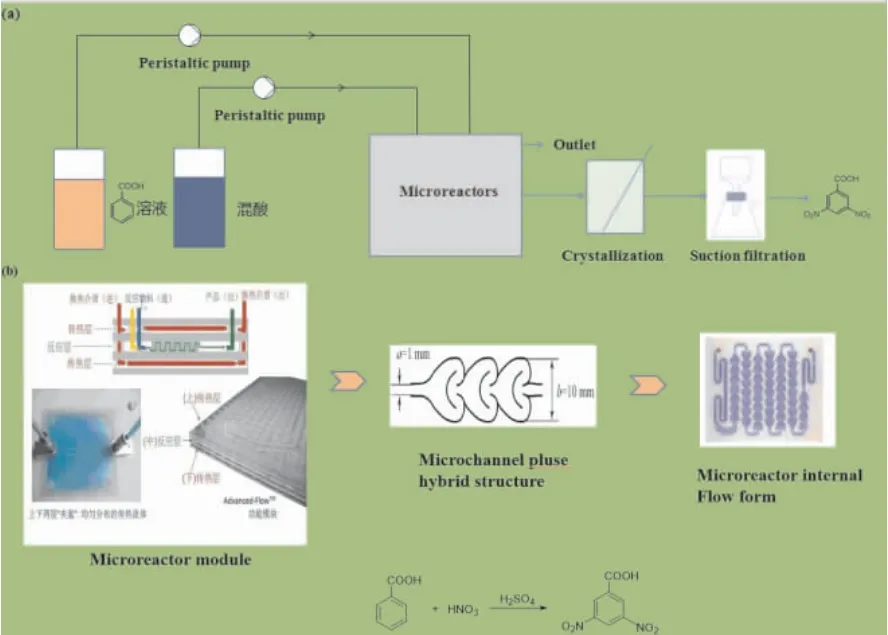

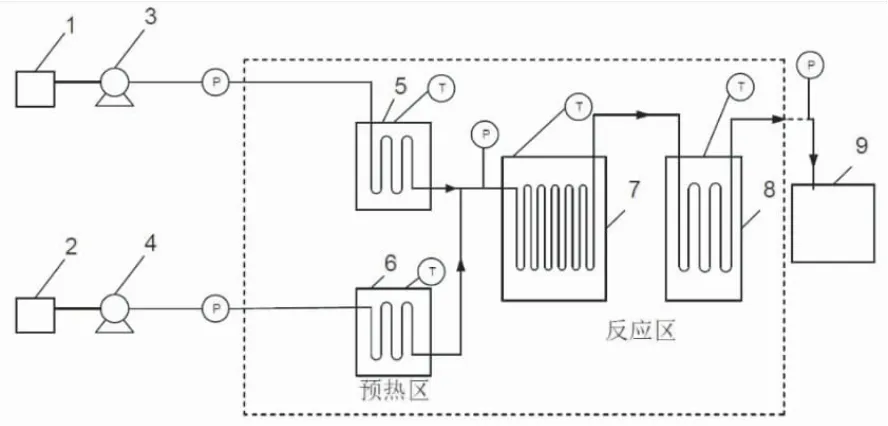

本文以苯甲酸和发烟硫酸为底物,设计组装了一台连续流微通道反应器系统,以探究不同工艺条件对苯甲酸硝化制备3,5-二硝基苯甲酸反应的影响,并获得3,5-二硝基苯甲酸连续合成的较优工艺条件,反应流程如图1所示。

图1 连续流反应流程

连续流微通道反应器具有比表面积大、 持液量小、换热功能良好等特点,通过对物料充分混合及对时间精确把控,可极大地提升整个反应体系的传质、传热系数,相比传统间歇反应器收率和选择性都有所提高;连续自动化的操作可在一定程度上解决人工间歇操作繁琐、误差大、硝化过程易“飞温”等问题, 促进苯甲酸硝化制备3,5-二硝基苯甲酸连续流工艺的实现。

1 实验部分

1.1 实验试剂与器材

苯甲酸,工业级;浓硝酸(98%)、发烟硫酸(20%),均为工业级,南通醋酸纤维有限公司。

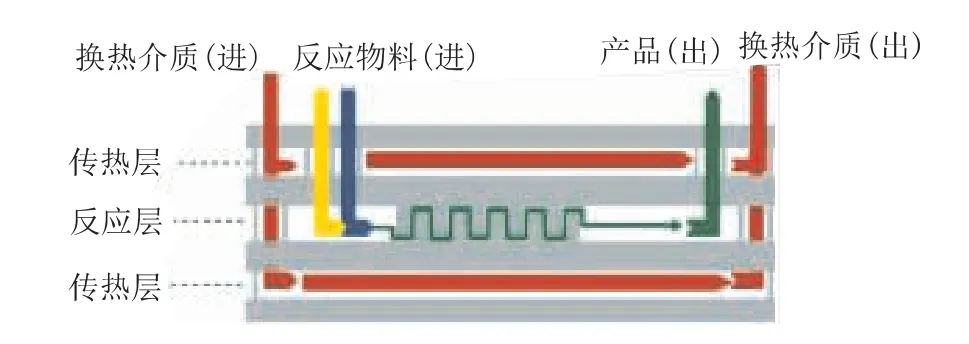

HR-70型恒温循环换热器,无锡冠亚恒温制冷技术有限公司;KP010型液相计量泵,天津琛航科苑科技发展有限公司;Agilent 1260型高效液相色谱,美国Agilent公司。 微通道反应器,是具有脉冲变径结构的微通道模片结构的新型反应器, 由若干模块、连接配件、物料输送泵组装而成,如图2所示。 其比表面积为1700 m2/m3,换热系数为2500 kW/(m2·K),特征尺寸a=1 mm,b=10 mm。微通道反应器由管道和外壳两部分组成,管道中的反应液在预加热之后就进入反应阶段,整个体系的温度由外壳中以导热油为主的换热介质控制,换热液从进口进,从出口出,循环往复,确保热量的有效交换,如图3所示。

图2 微通道脉冲混合结构

图3 模片的换热结构

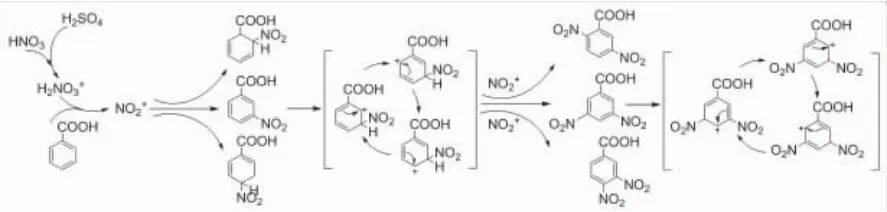

1.2 反应机理

浓硝酸硝化苯甲酸合成3,5-二硝基苯甲酸反应机理如图4所示。 硝酸在硫酸的催化作用下会发生电离产生H2NO3+,苯甲酸和混酸溶液在发生一硝化反应时,可以在苯环的邻、间、对位上进行亲电取代反应,但是羧基属于间位定位基,没有C+连在强吸电子基上的共振式,所以一硝产物还是以间硝基苯甲酸为主;该反应在室温下即可快速进行,但在引入一个硝基后,由于NO2+也是吸电子基团,会使苯环上电子云密度进一步下降, 使得二硝化速度大大降低,需要更为强化的反应条件。 本文采用的发烟硫酸中的三氧化硫比硫酸的脱水能力更强,使浓硝酸在发烟硫酸中尽可能完全转化为NO2+,加快反应进程,提高反应速率[16-18]。

图4 苯甲酸硝化反应机理

1.3 实验操作

连续流反应装置如图5所示。 将苯甲酸溶于发烟硫酸中,记为原料A;将发烟硫酸加入浓硝酸中组成混合溶液,记为原料B。 此装置主要分为预热区和反应区, 温度通过恒温循环换热器装置设定和调节。 待温度达到设定值,泵的流速趋于稳定,将原料A与原料B通过泵3和泵4同时流入反应模块,依次经过预热区、反应区,产物由出口处连续流出,然后利用冰水淬灭,冷却、结晶、过滤得到产物,产物进行HPLC分析。

图5 微通道反应装置流程

1.4 产品分析

高效液相色谱(HPLC)分析条件:4.6 mm×250 mm C18反向色谱柱;波长为254 nm;流动相配比为V(乙腈):V(水) = 4:6,磷酸调节pH = 1.5;柱温25 ℃;流速1 mL/min;进样量25 μL。

1.5 数据处理

反应系统稳定后(天平校准), 收取tmin反应液, 按照实验部分的处理方式得到产物3,5-二硝基苯甲酸,称重计为m2,g;设定原料A的体积流速为v,mL/min;质量分数为w,%;密度为ρ,g/cm3;由公式(1)可计算产物的摩尔收率,产物选择性用液相色谱测定,具体为粗品产物峰所占的百分比。

式中,M1为苯甲酸的摩尔质量,g/mol,M2为3,5-二硝基苯甲酸摩尔质量,g/mol。

2 结果与讨论

在微通道反应器中,以苯甲酸为原料连续硝化合成3,5-二硝基苯甲酸,分别探究了发烟硫酸用量、反应物料配比、反应温度、停留时间对合成3,5-二硝基苯甲酸收率和选择性的影响。

2.1 发烟硫酸用量对反应的影响

固定n(苯甲酸):n(浓硝酸) = 1:3.0,反应温度为80 ℃,反应停留时间3 min,探究了不同发烟硫酸用量比对合成3,5-二硝基苯甲酸收率和选择性的影响,结果如图6所示。 当n(苯甲酸):n(发烟硫酸) = 1:7时效果较好。 在二者物质的量之比小于1:7时,产物收率随着硫酸用量增加而升高,但过少的发烟硫酸用量达不到该反应所需的酸度条件,产生的硝酰阳离子NO2+过少使得间硝基苯甲酸无法完全转化为3,5-二硝基苯甲酸,导致选择性和收率都过低;当硫酸用量过高,可能会形成质子加成或形成络合物以及介质效应降低了反应速度[19,20],同时大量的酸会增加废酸量,造成后处理量加大。 因此,选取适宜的硫酸用量为n(苯甲酸):n(发烟硫酸) = 1:7。

图6 发烟硫酸用量对3,5-二硝基苯甲酸收率和选择性的影响

2.2 反应物料物质的量配比对反应的影响

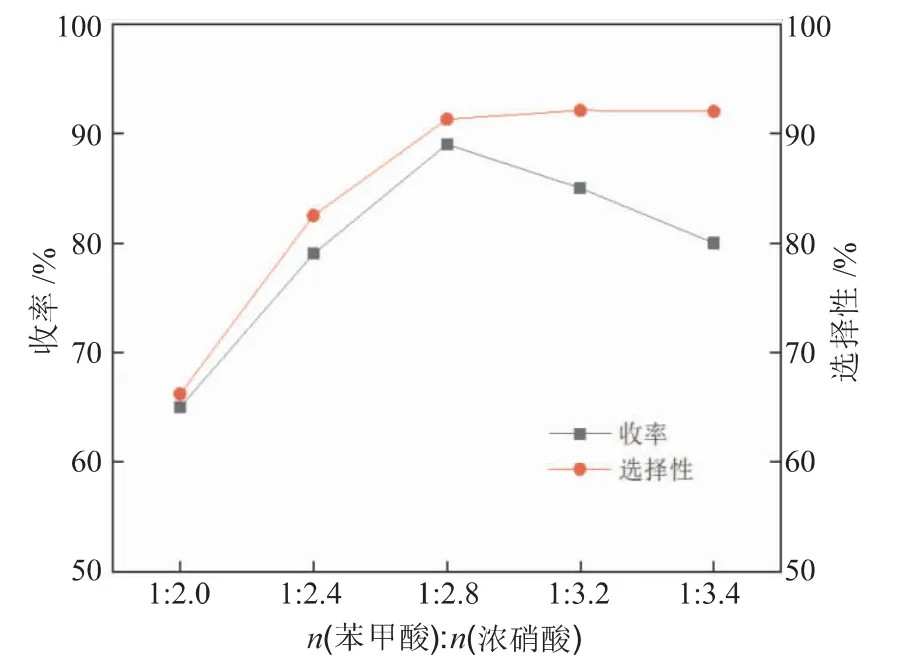

在n(苯甲酸):n(发烟硫酸)=1:7,反应温度为80 ℃,停留时间为3 min的条件下,考察了苯甲酸与浓硝酸物质的量之比对合成3,5-二硝基苯甲酸收率和选择性的影响,结果如图7所示。 连续流微通道可以精确控制进料配比促使原料快速混合,大大提高反应效率。 由图7可知,当n(苯甲酸):n(浓硝酸) = 1:2.8时效果较好。 在硝酸用量接近理论值时,可能是硝酸在硫酸催化作用下生成的NO2+浓度较低,反应不彻底;当苯甲酸与硝酸物质的量配比低于1:2.8时,随着物质的量比的增加,3,5-二硝基苯甲酸的收率和选择性都在增加, 这可能是因为在硝酸微过量体系下NO2+浓度增加,产物收率增加;但随着硝酸的比例的加大,硝酸在高温下呈氧化性,副反应增加,反应收率下降,故选取苯甲酸与硝酸物质的量比为1:2.8。

图7 苯甲酸与浓硝酸物质的量之比对3,5-二硝基苯甲酸收率和选择性的影响

2.3 温度对反应的影响

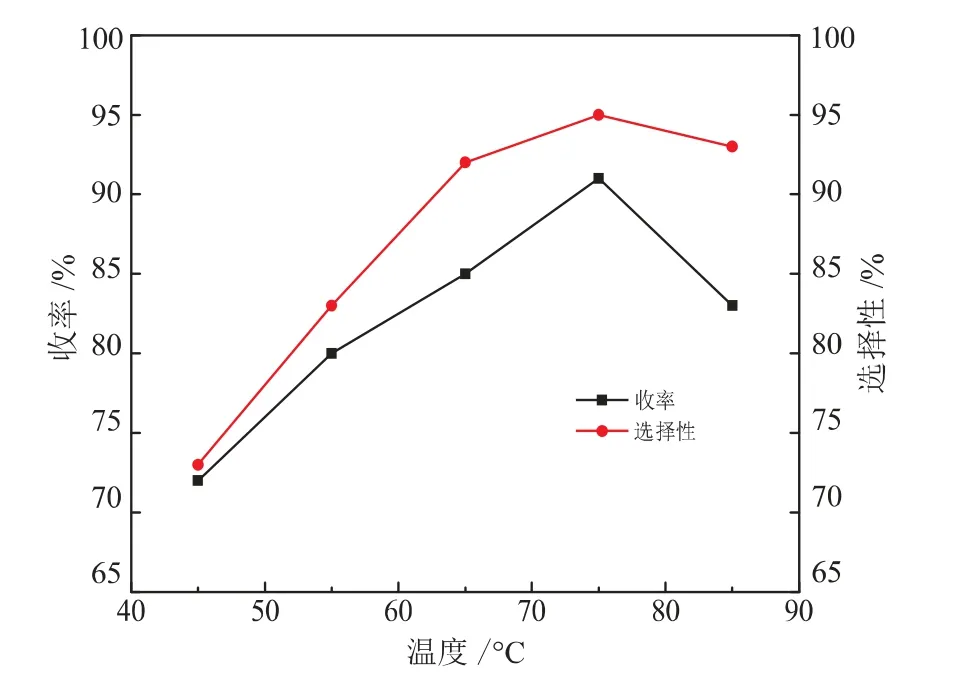

固定n(苯甲酸):n(浓硝酸):n(发烟硫酸) = 1:2.8:7,停留时间设定为3 min,考察了不同的温度对合成3,5-二硝基苯甲酸收率和选择性的影响,结果如图8所示。 由图8可知,随着温度的升高,3,5-二硝基苯甲酸的收率呈先上升后下降的趋势,反应温度在75 ℃时效果较好。当温度低于75 ℃时,随着温度的升高,体系中具有较高能量的活化分子数增多,分子间有效碰撞增加[21-23],反应速率增加;当温度高于75 ℃时,硝酸分解严重,且过高的温度还可能导致氧化等副反应的发生, 造成3,5-二硝基苯甲酸的选择性下降,因此选择75 ℃为较优工艺温度。

图8 温度对3,5-二硝基苯甲酸收率和选择性的影响

2.4 停留时间对反应的影响

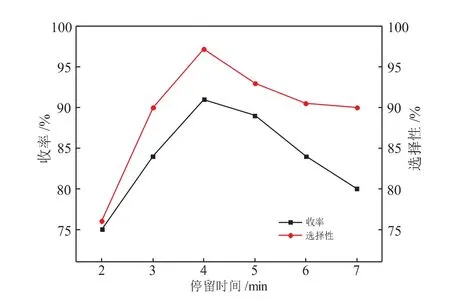

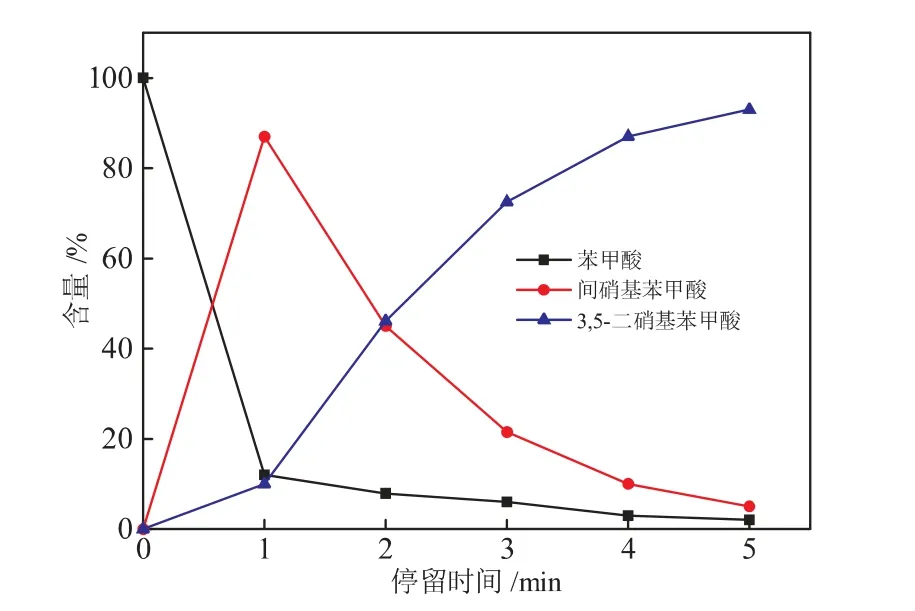

固定n(苯甲酸):n(浓硝酸):n(发烟硫酸) = 1:2.8:7,反应温度设定为75 ℃,探究了不同的停留时间对合成3,5-二硝基苯甲酸收率和选择性的影响, 结果如图9、图10所示。 由图9、图10可知,3,5-二硝基苯甲酸收率随停留时间的增长呈现先上升后下降的趋势。在停留时间为4 min时,3,5-二硝基苯甲酸的收率和选择性均达到最大,分别为91.0%、97.2%;当停留时间小于4 min,原料反应不完全,一硝基化合物还较多,3,5-二硝基苯甲酸的选择性较低;当停留时间过长,部分合成产物在高温下被硝酸氧化分解造成产物收率下降。 综上, 微通道反应器最优停留时间为4 min,相比于传统间歇合成工艺中3~4 h,反应时间大大缩短,反应效率得到显著提升。

图9 停留时间对3,5-二硝基苯甲酸收率和选择性的影响

图10 体系各组分含量随时间变化关系

3 结论

(1)本文以苯甲酸为原料,浓硝酸为硝化剂,发烟硫酸为催化溶剂,在脉冲混合结构微通道反应器中探究了苯甲酸硝化合成3,5-二硝基苯甲酸反应的工艺条件,与传统间歇方法相比,该工艺具有反应时间短、效率高、混合效果佳等优点,提升了苯甲酸硝化过程的本质安全性。

(2)对于单因素实验,均选最优结果研究另一个单因素,得到的最终工艺条件非常接近理论上的较优工艺条件。 在n(苯甲酸):n(浓硝酸):n(发烟硫酸)= 1:2.8:7,温度75 ℃,停留时间4 min的较优工艺条件下,3,5-二硝基苯甲酸收率为91.0%,选择性达97.2%。