费托合成钌基催化剂研究进展

2021-05-25娄舒洁刘克峰肖海成贺业亨

娄舒洁,刘克峰,肖海成,王 林,贺业亨

(中国石油天然气股份有限公司 石油化工研究院,北京 102206)

合成气(CO+H2)制取烃类的费托合成过程是石油路线之外获取燃料和化学品的重要平台反应,煤炭、生物质、城市垃圾、石油焦、天然气等皆可作为原料。 合成油、合成蜡具有清洁无硫、直链烃含量丰富的特点,可以根据能源形势和市场需求加工为燃料或高端化学品。费托反应可生成从甲烷到C80以上的产物,催化剂、反应器、反应条件等都对产物分布有影响,这给了费托反应极大的调变空间,可以通过改变催化剂、工艺条件并与精制技术结合获得多种油品及化工产品, 这也是费托合成反应的魅力所在。

除商业化的钴基和铁基催化剂,钌基催化剂在小规模费托合成装置中具有独特的优势,Exxon Mobile[1-3]、Air Products[4]、UOP[5]、Chevron[6]等 公 司 从1980年代起都对钌基催化剂进行了专利布局。 近年来,随着对生物质、非常规天然气资源(油田伴生气、煤层气、致密砂岩气)、垃圾填埋气等的开发,Velocys[7,8]、Greyrock[9]、 Compact GTL[10]等公司已尝试使用小型或撬装费托装置转化偏远地区的天然气资源。

本文综述了钌基费托合成催化剂当前的研究进展,包括理论研究、催化材料制备、反应工艺优化,主要关注颗粒尺寸、载体、助剂、操作条件对催化剂性能和产物分布的影响, 简要探讨了失活机理, 希望为开发满足工业应用需求的高选择性、高稳定性的钌基催化体系提供帮助。

1 活性相与反应机理

费托合成活性相为Ru0纳米颗粒, 具有适宜的一氧化碳(CO)吸附能力和加氢能力。 CO和H2在钌纳米颗粒表面遵循Langmuir-Hinshelwood机理依次经历了解离吸附、吸附物种扩散、链增长、加氢终止、产物脱附等基元步骤。 机理研究关注的问题是:(1)钌表面CO活化、链增长和加氢步骤的活性位点及其电子结构;(2)表面反应路径和中间体;(3)活性、选择性与表面结构之间的关系;(4)反应条件下活性位点的变化。

CO解离是费托合成反应的决速步骤。活性位点具有低的CO解离能垒,通常沿着台阶或表面褶皱分布[11,12]。 如图1所示,Ru纳米粒子表面由5个或6个原子组成的台阶位点,即B5或B6位,对活化和解离双原子分子起着重要作用[13,14]。Fopp等[15]利用13C核磁检测CO在钌团簇表面吸附形成的羰基化学位移变化结合DFT电子结构分析证明了B5、B6位点的作用。硼选择性毒化Ru/TiO2台阶位点的实验表明,毒化的Ru-B/TiO2表面初始反应速率下降,但达到稳态时与未毒化的Ru/TiO2反应速率相当,说明反应初态台阶位和平台位都有贡献,但达到稳态时,反应主要在平台位进行[16]。

图1 Ru纳米粒子表面CO吸附位点、氢助解离、直接解离示意

CO和H2共吸附时,其活化可能存在直接解离和氢助解离两种方式。Van Santen团队比较了Ru、Co密堆面和台阶面上的直接解离与氢助解离活化能,发现密堆面上氢助解离具有较低的势垒,而台阶面上难以生成氢助解离中间体HCO, 过渡态稳定性差[13,17]。Foppa等[18]考察了真实反应条件下吸附物分子的迁移和相互作用,采用分子动力学模拟CO*和H*的吸附层动力学, 发现台阶位生成的COH*中间体进行CO活化是动力学上最有利的过程。 Liu等[19]研究了Ru/SiO2表面高CO覆盖度的情况,发现密集吸附的表面上氢助解离过渡态[*HCO-H*] 比两个相邻的CO直接解离形成的过渡态更稳定、需要的体积更小,因此密集吸附状态下氢助解离更加有利。 共吸附物种之间空间或表面相互作用削弱了金属-吸附物作用,造成对Langmuir吸附模型的偏离。相应实验观察到密集吸附态反应速率增加。 这种情况更加趋近于真实的催化剂表面。

以往研究提出两种碳链增长机理模型:其一是碳化物机理,CO直接解离后加氢,通过CHx物种进行链增长[20];其二是CO插入机理,共吸附的CO*和H*生成HCO和H2CO中间体, 通过CO依次插入实现链增长[21]。与碳链增长竞争的过程是加氢终止,二者的相对速率决定了产物的选择性,若加氢速率高则甲烷选择性高。

Filot等[22]进行了Ru(1121)台阶面上基元反应过渡态计算,发现碳化物机理的优势路径是CH + CH耦合, 尤其是台阶位点;CO插入机理的优势路径是吸附C原子与CO耦合, 然后CCO中间体的C-O键断裂。 所有的CHxCO中间体稳定性较差,导致CO插入机理相比于碳化物机理的总能垒更高。 表面CO覆盖度高时,Hibbitts等[23]发现CO可以在烷基链附近位点活化,为快速链增长过程提供大量邻近的C1物种。CHx*和更大的CnH2n-1*物种会打破CO致密的吸附单层,提供了CO活化需要的近邻空位点,降低CO解离能,有利于生成长链烃。 这一路径与CHx*在表面扩散进行链引发的过程互为补充,促进了Ru表面生成长链烷烃。

以上研究表明,理解真实反应条件下的活化机理不仅要考虑表面的本征结构,还要考虑因吸附和反应引起的表面位点间局域微环境的差异。 实际反应中,不同的解离机理和反应路径可在同一催化剂团簇上共存,反应网络更加复杂。

2 影响催化剂性能的主要因素

2.1 粒径效应

费托合成反应结构敏感, 纳米颗粒的尺寸、形貌决定了催化剂几何结构与电子结构,因而影响了活性和选择性[24-26]。 对不同载体表面[27,28]和水相中分散的Ru纳米粒子[29]的研究表明,粒径效应对10 nm以下的Ru纳米粒子催化性能有显著影响。

Carballo等[28]采用稳态同位素瞬态动力学方法观测CO和中间体CHx的表面停留时间, 与Bajusz等[30]在Ru/SiO2表面的发现类似,合成气中的H2几乎不影响CO的吸附行为。 Ru颗粒粒径从4~10 nm增大时,CO的停留时间缩短,CHx物种的表面停留时间则与粒径无关。 反应的转化频率(TOF)随着粒径的增大而升高,10 nm以上趋于不变。这是由于小颗粒上CO吸附更强并且表面吸附位点比例更高,较低的本征活性与较强的CO吸附阻塞了活性位点。水相费托体系中红外表征结果支持了以上结论,随着纳米粒子尺寸的减小,CO线性吸附C=O振动峰发生了红移,说明CO吸附的逐渐增强[31]。

Kang等[27]在金属-载体相互作用较弱的Ru/CNT体系中观察到了粒径对活性和和选择性的影响(如图2),在2~10 nm范围内呈现火山形曲线。

图2 Ru/CNT 催化剂上粒径对转化率和选择性的影响

水相费托体系中,含氧化合物选择性也受粒径效应的影响。 小粒径时含氧化合物选择性更高,烃类的链增长因子则不受粒径的影响。 小颗粒上反应速率受温度影响更显著,含氧化合物的选择性和链增长几率随温度上升。 据此推测含氧化合物和烃类可能生成在不同的表面位点,烃类生成在台阶位等CO解离能较低的位点上, 含氧化合物生成在CO解离能较高的位点上,生成烃类比生成含氧化合物具有更高的链终止能垒[31]。

粒径效应是电子效应和几何效应共同作用的结果。粒径过小时表面无法存在对CO活化起重要作用的B5位点[32]。 Strebel等[33]对磁控溅射制备的3~15 nm Ru/HOPG进行了CO同位素标记研究, 发现小粒径Ru颗粒形貌更加规则, 大颗粒表面则粗糙度更高,拥有更多不饱和位点,因此单位表面积具有更高的CO解离活性。

2.2 助剂效应

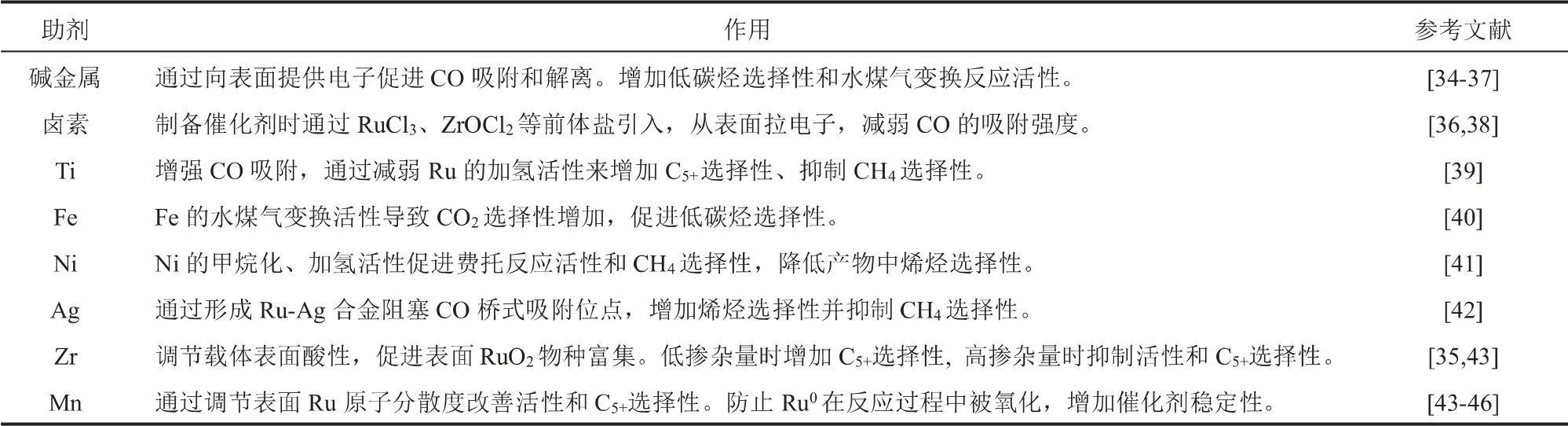

钌基催化剂具有高反应活性和高链增长因子,因此倾向于生成长链烷烃。 加入少量其他元素作为助剂的主要目的是调变选择性和改善稳定性。 助剂主要改变活性相结构、还原态、电子性质,影响反应物及中间体的吸附状态,从而实现对催化性能的调变。 表1总结了助剂的作用。

助剂的作用与制备方法、助剂的添加量、前体盐种类密切相关。 共沉淀、分步浸渍、共浸渍是工业上最常用的多组分催化剂制备方法,碱金属是重要的电子助剂[47,48]。 Eslava等[37]采用原位X射线吸收光谱研究了Ru-Cs/C体系的电子结构和局域化学环境在工作气氛下的变化。发现Ru的还原过程为经过氧化态中间体并伴随着Cs的部分还原过程,交替通入H2和CO气氛时,Ru-Cs粒子在反应气氛下可逆重构,第一近邻Cs原子对于Ru颗粒的重构起到了非常重要的作用。

水相费托体系中阴阳离子可吸附在纳米粒子表面调节微环境,改变其催化性能或分散性质。

表1 助剂对费托反应的影响

Wang等[49]在Ru纳米粒子制备过程中加入不同阴离子的钠盐和钾盐, 发现Cl-、OH-、HCO3-、H2PO4-、CO32-可增加反应活性, F-导致催化剂失活。 钠盐和钾盐都提高了C5~C12烷烃产物的选择性, 抑制了烯烃和含氧化物。 F-抑制C13+的同时增加了C1~C4选择性,Br-和I-则增加了含氧化合物中醇的含量。 离子助剂未显著改变Ru纳米粒子的形貌,主要通过静电作用影响CO吸附来改变产物分布。

2.3 载体效应

由于钌价格较为昂贵,除水相费托体系,基于固定床和浆态床工艺的催化剂通常具有较低的负载量,载体发挥分散和稳定活性相、增加机械强度、提高比表面积的作用。

氧化物是最常用的载体,氧化物晶型、表面性质和催化剂制备方法共同决定了金属-载体相互作用。Kellner等[50]研究了反应速率和Ru/Al2O3表面分散度的定量关系,链增长几率和烯烃选择性在分散度小于0.7时基本保持不变, 分散度大于0.7时链增长几率下降。 Josefina等[51]发现还原度高的Ru/MoO3和Ru/WO3上会获得较多醇产物和较高的甲烷选择性;而非还原性载体上C5+选择性更高,其中Ru/TiO2最为显著。载体晶型影响催化性能的一个例子是Ru/TiO2,在优化纳米粒子尺寸7~8 nm时,金红石相Ru/TiO2活性与C5+选择性优于锐钛矿相。RuO2物种与金红石相TiO2的晶格结构更相似,防止RuO2在载体表面聚集,提高了Ru的分散度[52]。

为了在探究金属-载体相互作用时排除孔径对选择性的影响,Hwang等[53]以聚苯乙烯-b-聚乙二醇为硬模板,合成了大孔限域的Ru@OMAS催化剂,通过调节硅铝比控制载体酸性位点的数量和酸强度。随着Al的比例上升, 酸性和金属-载体相互作用增强,Ru的还原度下降,产物中甲烷和C2~C4烃选择性上升。 Chen等[54]在Ru/Al-SBA-15催化剂上也获得了相同的结论。

多孔材料载体的孔径也影响钌的分散度和还原性。 大孔径的载体上倾向于生成较大的纳米颗粒,具有较低的分散度和较高的还原度。 金属颗粒在载体上坐落的位点不同, 费托反应的活性也不同[55,56]。 钌颗粒坐落在分子筛孔内的Ru/SBA-15上,由于合成气扩散受阻,活性低于同等负载量下浸渍制备的催化剂。 孔体积增大有利于扩散,因此活性提高,7.4 nm时活性最高;进一步增大孔体积,会降低单位质量的催化剂表面积,从而降低合成气与活性位点的接触概率。 由于扩散限制,孔内Ru/SBA-15的C5+和烯烃选择性均大于浸渍催化剂,并且具有更低的甲烷选择性[57]。Okabe等[58]在浆态床介孔催化剂Ru/SiO2上得到了相同的规律性结论。

费托催化剂和酸性分子筛依次装填或制备成双功能催化剂, 费托长链烷烃会在酸性位上异构化、加氢裂解,低碳烯烃可发生聚合等反应[59,60]。 虽然目前工业化装置的费托合成单元和异构化单元仍然相互独立, 但将放热的费托合成过程与吸热的异构化、 催化裂解过程相结合制备双功能催化剂有利于提高能量效率,缩短工艺流程,提高特定馏分段或支链烷烃的选择性[61]。 设计双功能催化剂需要考虑分子筛和金属中心之间的相互作用、分子筛酸性对选择性的调控作用、以及孔道结构的择型作用[62,63]。

以pH调节方法控制Ru/SBA-15的Al/Si比, 可以获得高的烯烷比和异构烃选择性[64]。Yang等[65]在Ru/SiO2表面生长H-ZSM-5分子筛形成包覆结构, 转化率81.7%时,C4+产物的异构/正构比可达1.5。 相比机械混合的Ru/SiO2和H-ZSM-5, 包覆结构具有更窄的产物碳数分布。 但由于分子筛孔道中H2的扩散速率大于CO,导致实际反应时Ru表面的H2/CO比高于2,所以甲烷选择性高于传统的Ru/SiO2催化剂。该团队后续通过可控溅射方法制备了H-β分子筛负载的双功能催化剂,产物分布集中在C5~C11,C3以上烃类产物中异构/正构比高达4.6,且具有比浸渍方法制备的催化剂更高的活性[66]。

制约双功能催化剂C5+选择性的原因是酸性位点坐落在微孔内,受扩散限制以及过强的酸性导致产物过度裂解, 无法控制甲烷和C2~C4烃类的生成。Cheng等[67]采用Na+交换H-β分子筛降低Brønsted酸性并增大载体孔径和孔容,NH4+交换恢复酸性得到介孔H-β分子筛。 其独特的酸性和孔结构可以原位加氢裂解费托重烃增产汽油馏分,C5~C11选择性达77%,其中异构/正构比为2.7。

2.4 操作条件

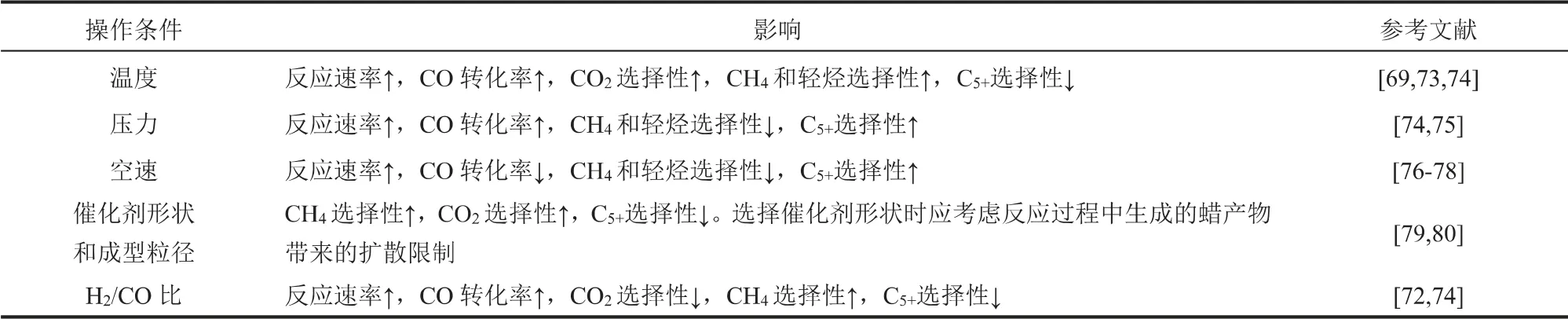

费托合成转化率和选择性受到温度、 压强、空速、催化剂形状和成型粒径、床层高度与原料气组成的影响[68-70]。 工业装置根据其催化剂种类,最优化的氢碳比不同,Shell SMDS工艺和Sasol Synthol工艺采用的H2/CO比分别为2.0和2.6[68]。 固定床钌基费托合成的操作条件范围通常为温度473~523 K,压力2~5 MPa,空速500~5000 h-1,H2/CO比为1~3。 表2总结了操作条件对费托反应的影响,其中温度和压力影响本征活性和选择性,催化剂成型尺寸、空速影响内扩散和传热;H2/CO 比不仅影响转化率和选择性,还影响催化剂表面碳物种的生成,与催化剂失活机理相关[71,72]。

表2 操作条件对费托反应的影响

透氢膜材料沿反应器轴向分布调节氢碳比,可以控制反应的转化率和选择性[81],水分离膜可移除反应中生成的水, 但对选择性的影响不显著[82]。Liuzzi等[83]利用Pd/Ag膜反应器进行H2分布进料的费托合成反应,向反应器中直接加入低氢碳比的合成气(H2/CO比为1,接近生物质气化氢碳比),通过透氢膜加入H2/He混合气, 显著提高了C10+选择性并抑制了甲烷选择性,但降低了反应的转化率。 同时低氢碳比也会促进积炭,加速催化剂失活。

水蒸气是反应气氛中的常见组分,机理研究表明, 水能够加速CO活化,CO氢助解离生成的COH*中间体帮助氢转移,将质子转移到邻近吸附的水分子,短暂生成H3Oδ+来质子化O*和CO*,并促进C5+选择性的上升[84]。 Jiménez-Barrera等[85]研究了150 °C时不同水浓度下合成气在Ru/Al2O3表面的吸附情况,发现接近单层吸附的低浓度条件下,水能引发表面碳的气化,增加金属位点上CO吸附,反应生成的CO2支持了这一结论;高浓度(~13%)时,水影响CO在孔内的扩散,因此CO吸附量降低。

超临界流体正己烷或正庚烷可以在烯烃产物加氢之前快速将其移除,因而相比于气相反应产物高碳烯烃更多[86]。超临界流体还能高效移除反应热。

改变水相费托体系的反应温度、搅拌速率等条件,利用溶剂相进行产物的原位萃取分离,均会影响反应的活性与选择性。低反应温度下(100~150 °C),含氧化合物是主要产物,以醛和醇为主,反应温度升高时(150~220 °C),低碳烃成为了主要产物[87]。分散在两相介质中的两亲催化剂,兼具水相反应高反应速率和有机相中高长链烃选择性的特点,可以通过调变水/有机溶剂比、加入表面活性剂的量来调节产物分布[88]。利用产物在反应介质中溶解度的不同,可以增加产物中醇类的选择性[89]。 由于两相之间更严格的传质限制,两相体系还可提高浆态床催化剂的抗中毒能力[90]。

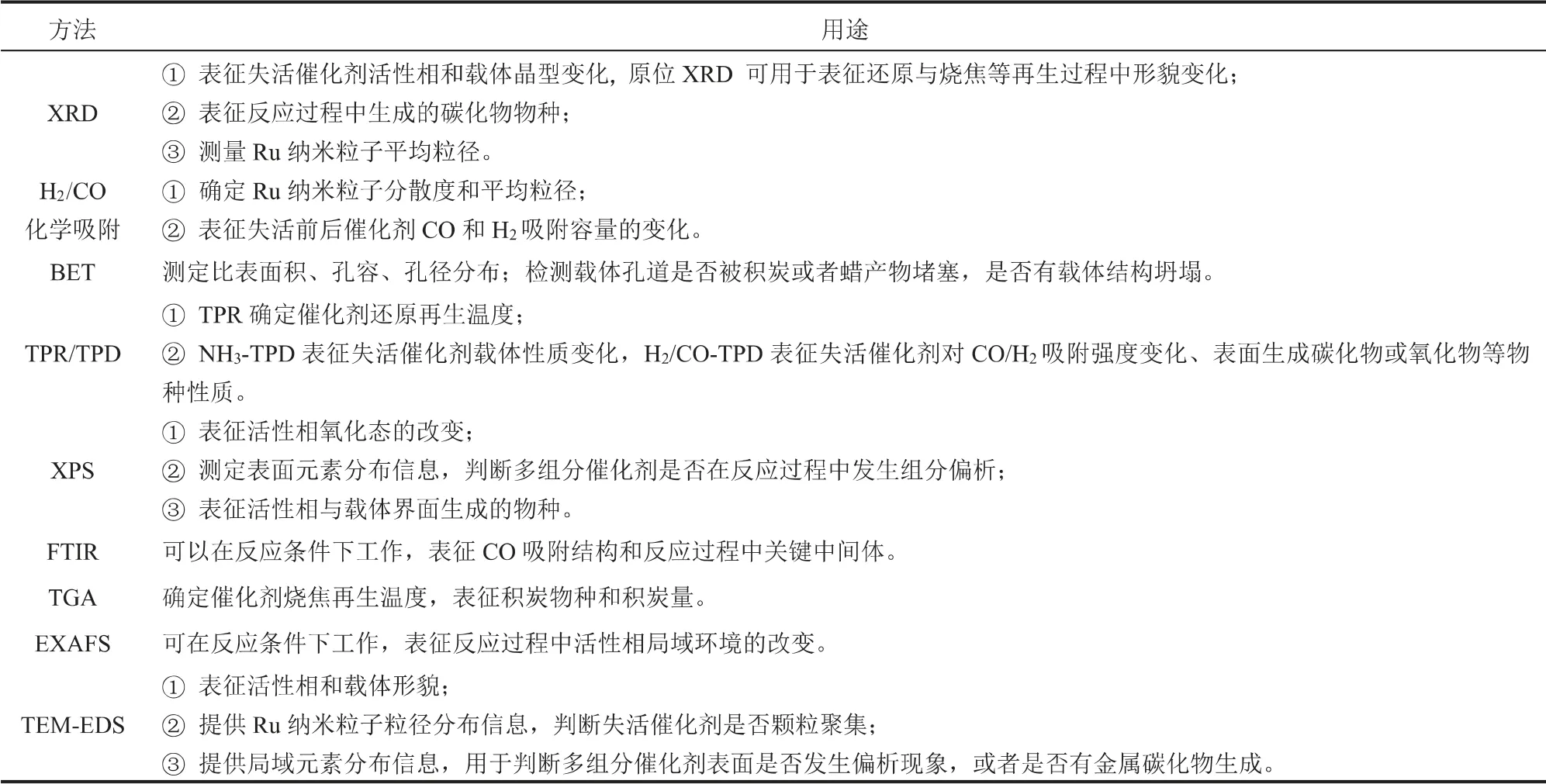

3 失活机理

费托催化剂失活原因有活性相金属中毒、氧化态改变、生成表面碳物种或碳化物、烧结以及机械磨损[91]。表3总结了可用于研究失活机理的表征方法。

Krishna等[92]利用同位素标记方法研究Ru/TiO2催化剂的失活机理,发现失活的过程伴随着CO吸附容量的下降和碳物种在表面的累积。 反应初期快速失活主要归因于生成碳化物和C2+烃类物种前体;长期反应失活原因是长链烃物种增加导致CO吸附容量下降。 不同的TiO2晶相、载体比表面积、钌的分散度对失活曲线都有影响。

Carballo等[93]采用Raman和FTIR对Ru/TiO2再生过程进行表征,结果表明,表面Ru纳米粒子聚集或氧化并非催化剂失活的主要原因,活性下降主要是由于积炭和难以脱附的烷基物种, 反应后的Ru/MnCO3上积炭行为的研究结果支持了这一结论。 热重(TGA)分析表明,300°C以下失重来自物理吸附在表面的烃类,400 °C以上的失重来自于这些烃类被氧化;氢气处理只能除去物理吸附的烃类,不能除去积炭。TPR表征结果表明,在550~750 °C之间出现的还原峰来自于石墨碳[94]。

水热稳定性是选择载体时需要考虑的重要因素之一。 Chen等[95]发现水相费托反应条件下经过400 h反应,Ru/ZrO2、Ru/TiO2比Ru/SiO2和Ru/γ-Al2O3具有更好的水热稳定性,γ-Al2O3和SiO2在反应过程中比表面积减小,表面形貌改变,Ru/γ-Al2O3转变为水铝石结构,同时观察到了金属流失和积炭现象。

表3 费托合成催化剂失活机理表征方法

4 结语与展望

控制产物分布和提高稳定性是钌催化剂开发的两个核心问题。 采用表征技术、可控合成、理论建模与计算结合的手段研究催化剂表面结构与反应机理,可以描绘出费托合成的反应网络,明确活性相、助剂、载体、反应条件等因素对催化性能和失活行为的影响,在此基础上对催化体系进行合理的设计与改进。

钌活性相的形貌和局域环境是催化剂设计的关键问题。 费托合成为结构敏感反应,7~10 nm为优化的粒径。 加入助剂可改变钌的电子结构、分散度,调节载体酸性, 从而调控钌吸附与解离CO的能力。真实的催化剂表面多种位点并存、反应路径受合成气分压和覆盖度的影响,载体的晶型、酸性、孔结构决定了金属-载体相互作用以及合成气在孔道内的扩散情况,对抑制甲烷生成、提高C5+选择性具有重要的影响。

对于面向工业化的钌基费托合成催化体系,仍存在一些问题有待继续研究:(1)研究费托合成过程中活性相结构的演变,为提高现有催化剂的稳定性提供指导;(2)开发导热性好的载体材料,优化催化剂合成方法与助剂引入方法,发展简单、易于实现放大生产的载体与催化剂制备技术;(3)准确建模与描述实际反应条件下的反应网络, 为优化工艺条件、控制产物分布提供依据;(4)深入钌催化剂失活机理与再生方法的研究, 延长催化剂使用寿命,降低催化剂成本。

非常规天然气资源、生物质、城市垃圾填埋气的开发促进了小型/撬装费托合成技术的发展,研发可在低合成气分压下工作、高单程转化率、高稳定性的钌基催化剂,可以实现以上碳资源就地转化为清洁燃料或高附加值化学品。