基于Deform的切削参数对微铣削加工切削温度的影响分析

2021-05-22韩现龙

韩现龙

(北华大学 工程训练中心,吉林 吉林 132013)

0 引言

当前,科技水平不断提升,促进了各类产品不断朝着更加小型化与精密化的方向发展,并对人们的日常生活以及工业生产过程产生了明显的影响[1-2]。切削加工属于一个包含多种学科技术的综合处理过程,涵盖了材料结构特性、断裂应力等多领域内容,属于一个非常复杂的物理变化过程,并且在加工期间所使用的加工方式、刀具类型、环境温度、切削介质等都会对产品的最终加工质量造成直接影响。采用传统分析方法难以准确理解实际切削机理,并且之前在设计刀具或进行切削加工时只能利用实验测试方法来获取优化工艺,极大增加了人力成本,并花费大量时间,从而对切削技术的推广使用造成较大的限制[3-5]。随着当前计算机运行性能的提升以及各类软件的开发,已有许多学者开始将有限元仿真方法应用于对各参数之间的关系进行分析,并且还可以对加工期间遇到的问题进行处理[6]。与传统分析方式相比,采用有限元方法可以显著降低实验次数,使整体开发成本得到有效控制,此外还可以利用该方法对生产过程进行预测,同时获得更优的工艺参数与刀具设计结构等[7-8]。

相关方面的研究吸引了众多的研究学者。殷继花等[9]通过MSC.MARC构建得到全局与局部有限元模型,其中,采用第一种模型进行仿真测试需对工件以及刀具位置进行设定,由此获得工件的精确热变形量以及切削过程的温度场;第二种模型是以已知参数来仿真切屑过程,获得切削边界条件。GLNZEL J等[10]对加工阶段切削的形成进行了有限元仿真测试,在此基础上推导得到切削过程形成的接触面结构与热流分布状态,根据热传递原理,仿真测试了切削阶段形成的温度场。YANG Y等[11]在构建得到J-C本构模型之后,再以Deform有限元分析软件实现对钛合金加工过程的仿真过程,同时对铣削期间的温度分布情况进行了分析,通过研究得到前刀面具有比后刀面更高的温度,发现前刀面达到最高温度与切削刃基本相同。为了进一步认识切削过程对温度的影响,本文应用Deform仿真平台,对切削参数对切削力和切削温度的影响展开仿真分析。

1 仿真模型

1.1 材料本构模型的建立

对金属进行切削的时候,会发生快速应变并产生高温作用,实际设定的材料参数对于仿真精度具有显著影响。为确保能够达到精确仿真的效果,构建模型表示为

(1)

J-C模型的等效流动应力可表示为:

(2)

(3)

(4)

式中:T为当前温度;Tr为室温;Tm为材料熔点。

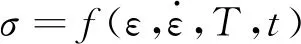

本文所采用的本构模型参数如表1所示。

表1 TC4的本构模型参数

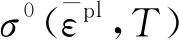

1.2 摩擦模型

摩擦接触模型方程式表示如下:

式中:τ为摩擦剪应力;σn为正压力;τmax为最大剪应力。

图1 摩擦接触模型

1.3 三维微铣削仿真建模

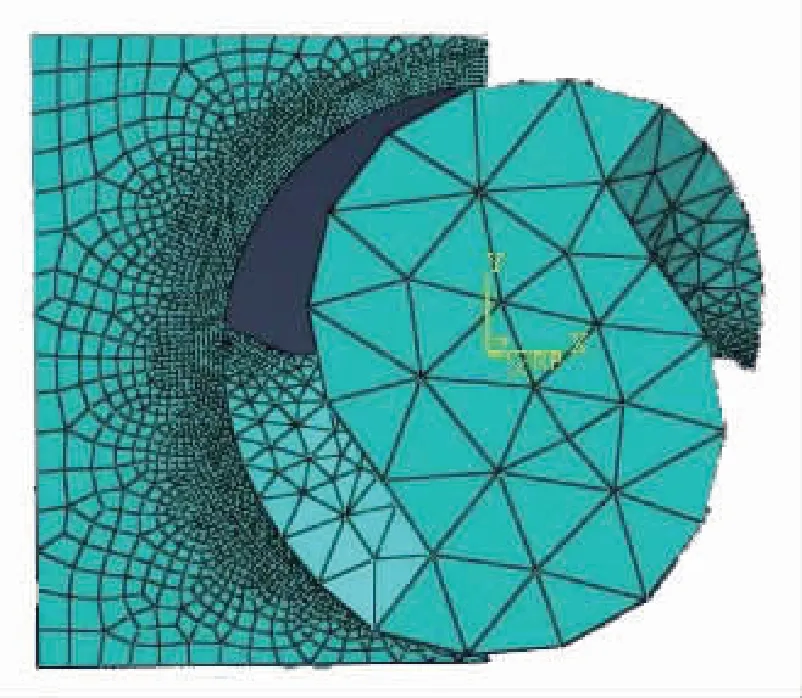

先通过UG软件构建尺寸为φ=0.4 mm的刀具,再将其导入ABAQUS内完成建模过程。为提高计算精度与处理效率,对工件结构进行简化得到图2所示的结果。

图2 工件与刀具装配关系

具体建模过程包含了以下各仿真步骤:

1)采用刚体结构模拟刀具,将工件设定成TC4成分,通过Johnson-Cook本构模型来实现,构建得到仿真模型。

2)通过C3D8RT温度位移耦合单元来构建网格单元,并对刀具刀尖在切削期间的网格实施细化。

3)利用温度-位移方式构建分析步,设定切削时长为0.005 s;为获得更高运算效率,设定质量缩放因子为10。

2 仿真参数对微铣削温度的影响结果分析

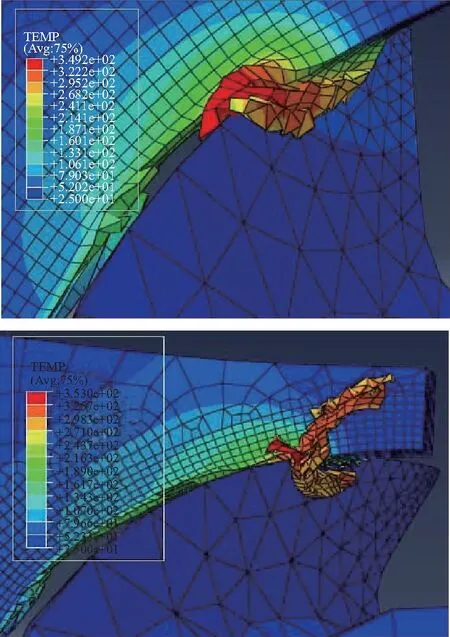

图3显示了在微铣削期间发生切屑脱落而造成温度与切屑的改变情况。可以明显看到,微铣削加工切削温度在刀面处获得最高的温度,这是因为微铣削时在刀面处会产生明显的摩擦生热现象,产生很多的热量进而转变成刀具的温度,只剩下少量热量会残留于工件上,应重点对切削最高温度进行研究。

图3 微铣削切削过程

2.1 切削深度

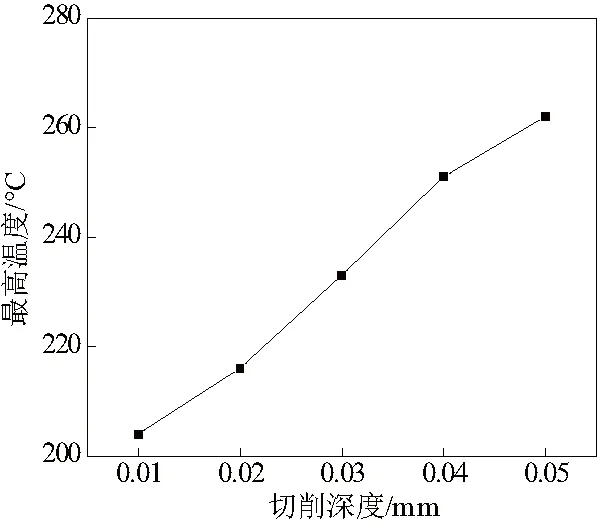

处于恒定的进给速率与主轴转速条件下,随着切削深度的变化,将会引起工件达到不同的温度。从图4可以看到,在1000 r/min转速下设定进给速度为10 mm/min时,在0.01~0.05 mm的切削深度范围内工件形成最高温度。

图4 温度随切削深度变化情况

由图4可知,切削深度增大,引起切削温度升高,这是由于切深度增大,引起切削部位形成更多的热量,同时获得更大的切屑长度、体积与表面积,由此得知不同的加工环境,导致切削温度不会发生同等比例的提高。

2.2主轴转速

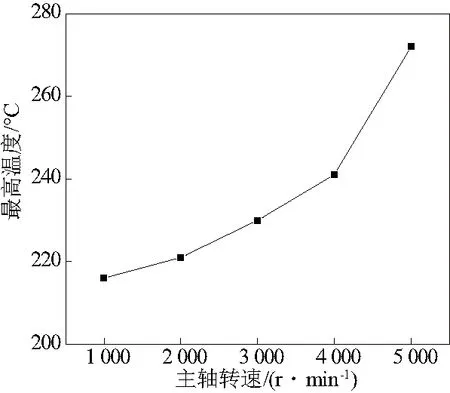

图5显示了轴向切削深度为0.01 mm以及进给速度为10 mm/min的条件下,依次控制主轴转速介于1000~5000 r/min之间时对应的切削温度。主轴转速增大,引起切削温度上升,同时表现为温度上升速率不断增大的特征。产生这一变化趋势的原因是切削热来自第一变形区塑性变形过程以及刀具发生摩擦时产生的热量,大部分切削热都出现在靠近刀具面的区域。当刀面接触到工件材料后,形成的摩擦热将逐渐传递至切屑、刀具以及工件中,因此主轴转速快速增大时,会形成更快的切屑流出速率,无法将热量高效传输给刀具与切屑,从而引起温度的快速上升,随着后续刀面摩擦接触时间进一步增加,导致更多热量发生堆积,引起切削温度的显著升高。

图5 温度随主轴转速变化情况

2.3 进给速度

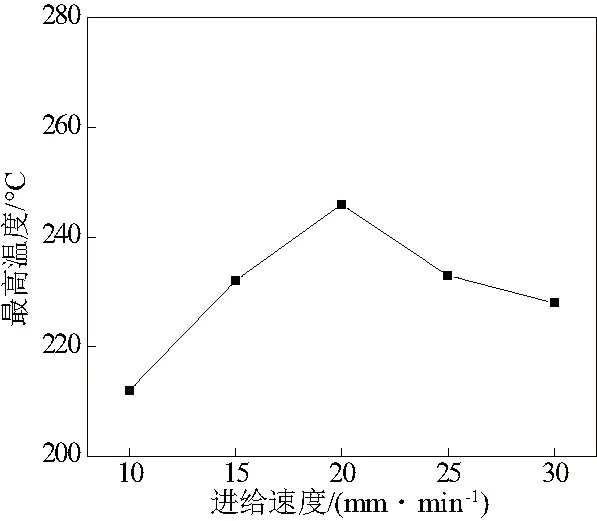

图6显示了在其他参数恒定的状态下,不同的进给速度下切削温度发生的改变。可以发现,切削温度同样受到进给速度的较大影响,当进给速度逐渐增大,切削温度开始上升,而在达到某一临界值后,切削温度发生降低的现象,最大值发生在进给速度20 mm/min时。这是因为在更大进给速度下,将会引起材料去除体积的显著增加,从而造成热量积累,但增加幅度变化相对稳定,甚至发生降低的情况。

图6 温度随进给速度变化情况

3 结语

1)先通过UG软件构建刀具,再将其导入ABAQUS内完成建模过程。仿真结果得到,微铣削加工切削温度在刀面处获得最高的温度,这是因为微铣削时在刀面处会产生明显的摩擦生热现象,产生很多的热量进而转变成刀具的温度。

2)在0.01~0.05 mm的切削深度范围内工件形成最高温度。随着主轴转速逐渐增大,切削最高温度表现出单调增加的变化规律。随着进给速度逐渐增大,切削最高温度表现出先增加后减小的变化规律,最大值发生在进给速度20 mm/min时。