原油管道外输系统运行能耗二级递阶优化研究

2021-05-22张建昌王立涛张嘉安张妮于丹李越

张建昌 王立涛 张嘉安 张妮 于丹 李越

1中国石油长庆油田分公司第三输油处

2东北石油大学·提高油气采收率教育部重点实验室

长庆油田某外输系统多条管道已投产服役多年,随着油田开发的持续进行,原油物性状态变化和油田产量动态递增,导致管线的运行方案难以适应当前管输特性,加热炉与泵机组的组合方式及其运行参数已不能满足优化运行要求,管输能耗大幅度升高,管道运行的安全性也难以保障。有必要针对外输系统建立以总能耗费用为目标函数,以热力、水力为外输系统约束条件的优化模型,确定使管输系统能耗费用最低的加热炉、外输泵组合方式及其生产运行参数。

张东[1]根据某管道的基本参数以及当前的运行情况,对管道进行了相关评估,制定了一个合理的布站方案以及具有一定经济性和可行性的开泵优化方案;赵佳丽[2]建立了一个以最小二乘支持向量机的耗电量和耗油量为基础的预测模型,此模型可有效适用于原油管道的能耗预测;李晋等[3]通过对一条热油管道的分析研究,实现了输油管道优化运行的目的,使加热原油管道系统处于安全、经济的最佳运行工况。

传统的原油管道外输系统能耗优化方法只优化单一的参数条件,无法对输油站进行全局优化。本文建立外输油管道热力、水力计算模型,根据现场管道温降、压降实测参数,采用最小二乘法对模型中传热系数、水力摩阻系数进行修正,保证管道理论计算结果更加贴近于实际运行工况;建立以外输系统运行能耗费用为目标函数,以热力、水力为约束条件的优化模型,采用二级梯阶优化思想,从运行参数到设备组合运行方案逐步优化,实现外输系统节能降耗运行。

1 原油管道外输系统优化模型

1.1 目标函数

为降低输油能耗,以能耗费用最低作为管道外输系统生产运行参数优化的最优准则。管道外输系统生产运行参数优化的目标函数为

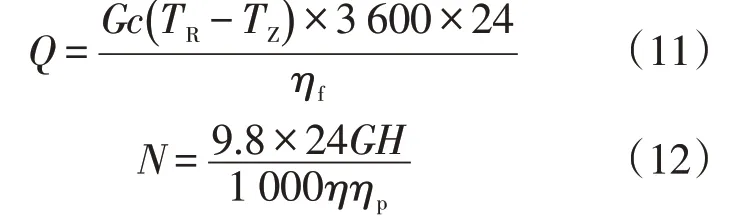

式中:S为总能耗费用,元/d;i为热泵站序号;n为热泵站个数;G为质量流量,kg/s;为油品比热容,J/(kg·℃);TR为输油站出站温度,℃;TZ为输油站进站温度,℃;Ef为燃料油价格,元/t;ηf为加热炉效率,%;BH为燃料燃烧值,kJ/kg;Ep为电价,元/kWh;H为输油泵提供扬程,m;η为输油泵效率,%;ηp为电动机效率,%。

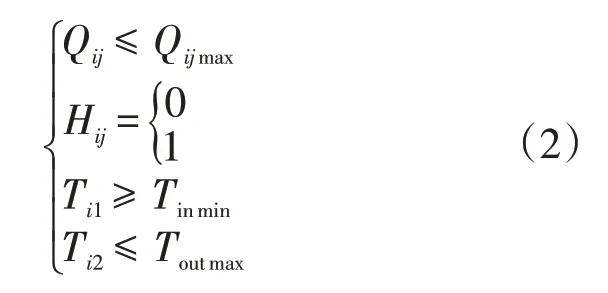

1.2 约束条件

原油长输系统生产运行参数优化主要包括两类约束条件:

(1)水力约束。这是长输系统运行过程中的一个最重要的物理约束。其可以被描述为:长输系统各站提供的有效扬程之和等于长输系统总摩阻损失与位差之和。该约束同样包括热泵站进站压力上限、出站压力上限、泵配电动机额定功率、泵组合方式以及站内流程等约束[4]。

(2)热力约束。在管道输送过程中,用能量平衡方程来描述管道系统,在满足热站进、出站温度约束条件下,管道以一定流量输送,选择最佳的进出站温度及热负荷,保证子目标函数全线总耗油量最小。

式中:Qij为通过第i热站第j台加热炉油流的流量,m3/h;Qijmax为第i热站第j台加热炉热负荷允许的最大流量,m3/h;Hij为第i站的第j台加热炉是否开,0 为不开,1 为开;Ti1为第i站的进站温度,℃;Ti2为第i站的出站温度,℃;Tinmin为最低进站温度,℃;Toutmax为最高出站温度,℃。

2 优化模型求解

以外输系统总能耗费用最小为优化目标,采用二级递阶优化思想,确定加热炉与泵机组外输最优组合方式;确定使管输系统能耗费用最低的加热炉、外输泵组合方式及其生产运行参数,制定工艺优化方案。

2.1 第一级子模型

2.1.1 热力计算模型的建立及修正

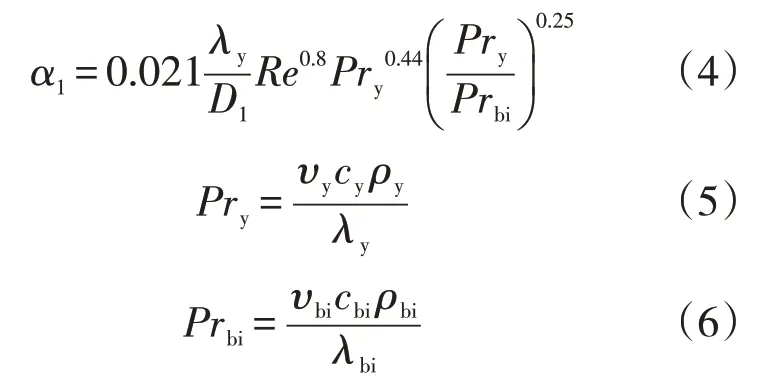

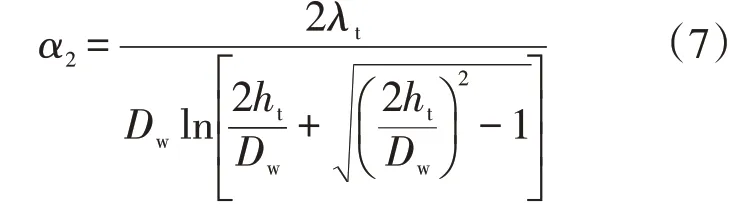

(1)总传热系数的计算。管道总传热系数指油流与周围介质温差为1 ℃时,单位时间内通过管道单位传热表面所传递的热量,是表征油品与周围介质热交换强弱的重要参数[5-6]。总传热系数可通过下式计算

式中:K为管道总传热系数,W/(m2·℃);D为计算直径,m;α1为油流至管内壁放热系数,W/(m2·℃);λi为与各层材料相应的导热系数,W/(m·℃);Di、Di+1分别为钢管、绝缘层、保温层的内外径,m;α2为管外壁至土壤放热系数,W/(m2·℃);D1为钢管内径,m;Dw为埋地管道最外围直径,m。

油流至管内壁的放热系数计算公式为

式中:Pr为普朗特数;λy为油品的导热系数,W/(m·℃);Re为雷诺数;υy为油品运动黏度,m2/s;cy为油品比热容,J/(kg·℃);ρy为油品密度,kg/m3;下标“y”代表参数取自油流平均温度;下标“bi”代表参数取自管壁平均温度。

管外壁至土壤的放热系数计算公式为

式中:ht为管中心处埋深,m;λt为土壤导热系数,W/(m·℃)。

在上述总传热系数计算过程中,管壁平均温度无法取得准确数值,因此需假设一个管壁平均温度初始值,结合热平衡关系式进行迭代求解。

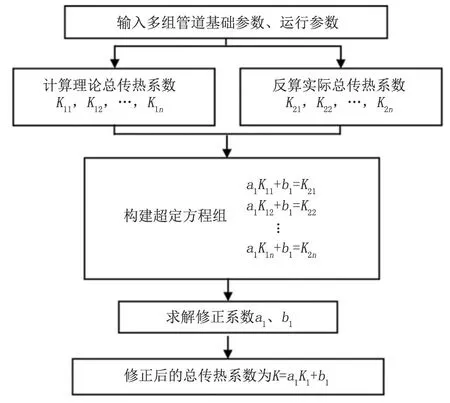

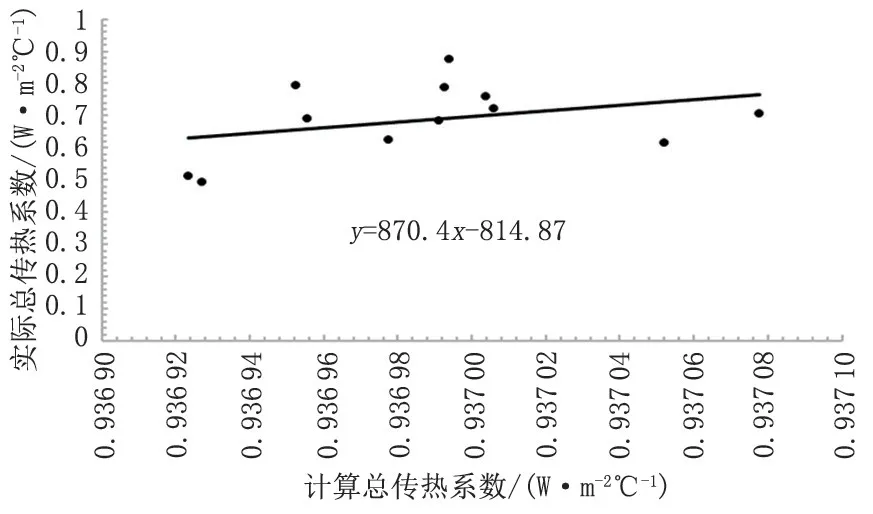

(2)总传热系数的拟合。由于土壤导热系数受多种因素影响,难以取得准确值,影响总传热系数的计算结果。为提高热力模型的计算精度,需要根据收集到的实测数据反算出实际总传热系数,然后对理论总传热系数、实际总传热系数间的数学关系进行回归[7]。

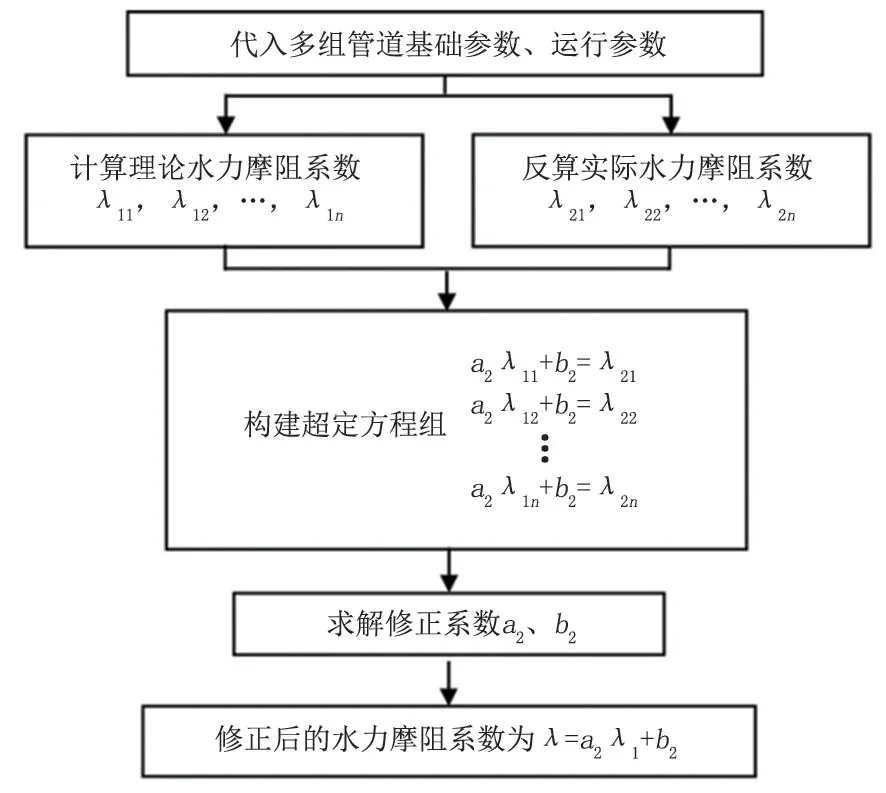

设方程组Ax=b,其中,A=(aij)mn,b是m维已知向量,x是n维解向量,当方程组中方程个数大于自变量个数时,此方程组即为超定方程组。超定方程组没有解,需寻找方程组的一个“最近似”的解,也就是最小二乘解。将误差向量记为r=b-Ax,则方程组Ax=b的最小二乘解x*应使得最小。总传热系数修正流程如图1所示。

图1 总传热系数修正流程Fig.1 Flow of total heat transfer coefficient correction

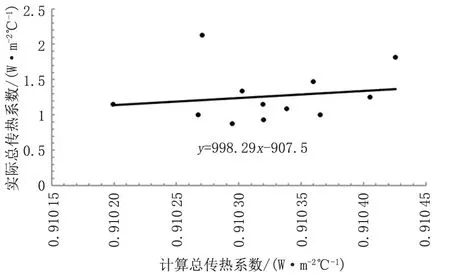

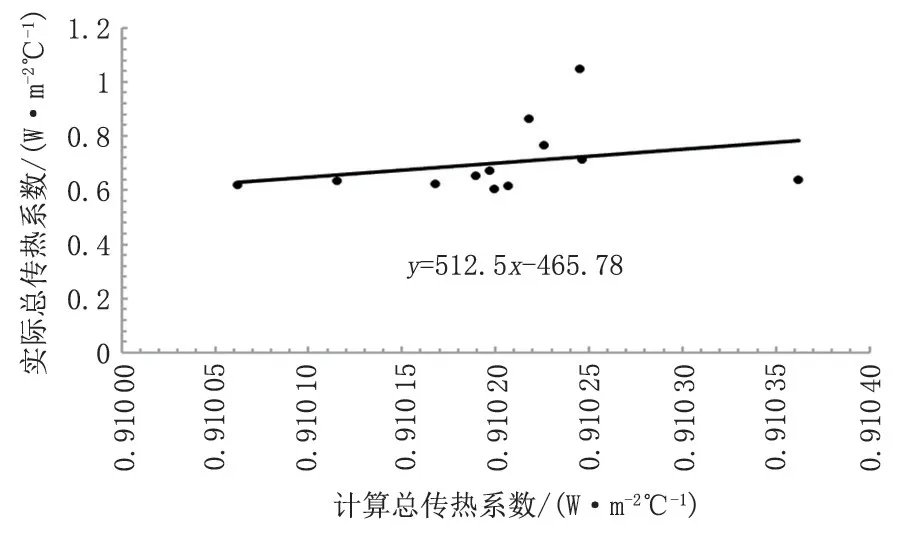

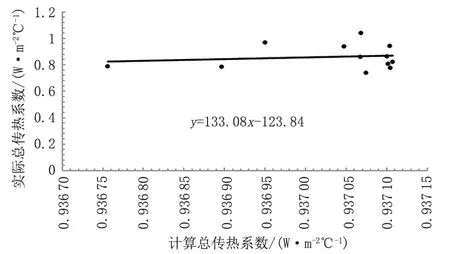

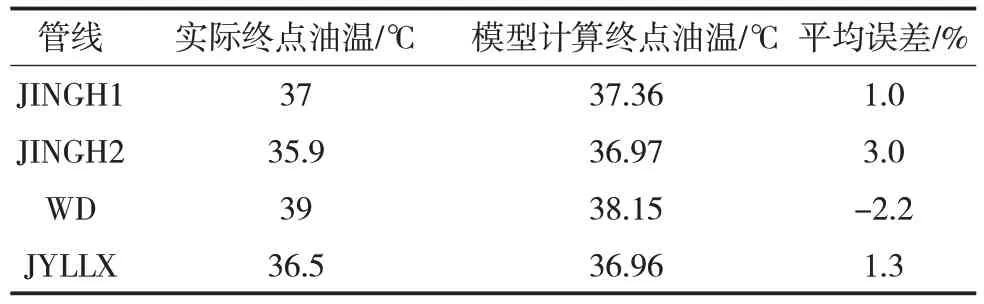

根据已知的数据,对长庆油田某外输系统各管道进行总传热系数修正,修正结果如图2~图5 所示,与实际情况的误差对比如表1和图6所示。

2.1.2 水力计算模型的建立及修正

(1)雷诺数计算。牛顿流体雷诺数求解公式为

式中:μ为液体动力黏度,Pa·s;ν为液体运动黏度,m2/s;ρ为液体密度,kg/m3;d为管道内径,m;Q为液体体积流量,m3/s:V为液体流速,m/s。

图2 JINGH1管线总传热系数修正图Fig.2 Correction chart of total heat transfer coefficient of JINGH1 Pipeline

图3 JINGH2管线总传热系数修正图Fig.3 Correction chart of total heat transfer coefficient of JINGH2 Pipeline

图4 WD管线总传热系数修正图Fig.4 Correction chart of total heat transfer coefficient of WD Pipeline

表1 热力计算模型误差分析Tab.1 Error analysis of thermodynamic calculation model

图5 JYLLX管线总传热系数修正图Fig.5 Correction chart of total heat transfer coefficient of JYLLX Pipeline

图6 热力计算模型误差对比Fig.6 Error comparison of thermal calculation model

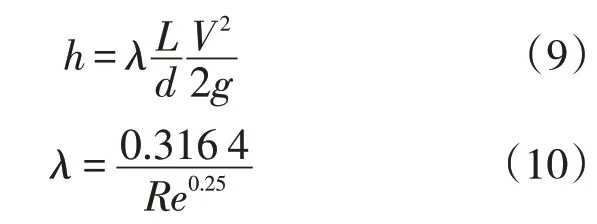

(2)流态判别及沿程摩阻计算。沿程摩阻计算公式为

式中:h为管道沿程摩阻,m;L为管道长度,m;λ为水力摩阻系数。

(3)水力摩阻系数的拟合。由于管道存在老化以及现场数据采集误差等问题,管道运行数据与理论计算数据存在较大误差,为了降低误差,需要用管道实际运行历史数据对摩阻计算公式进行修正。根据收集到的实测数据反算出实际阻力系数,然后对理论阻力系数、实际阻力系数间的数学关系进行回归,其具体修正步骤如图7所示。

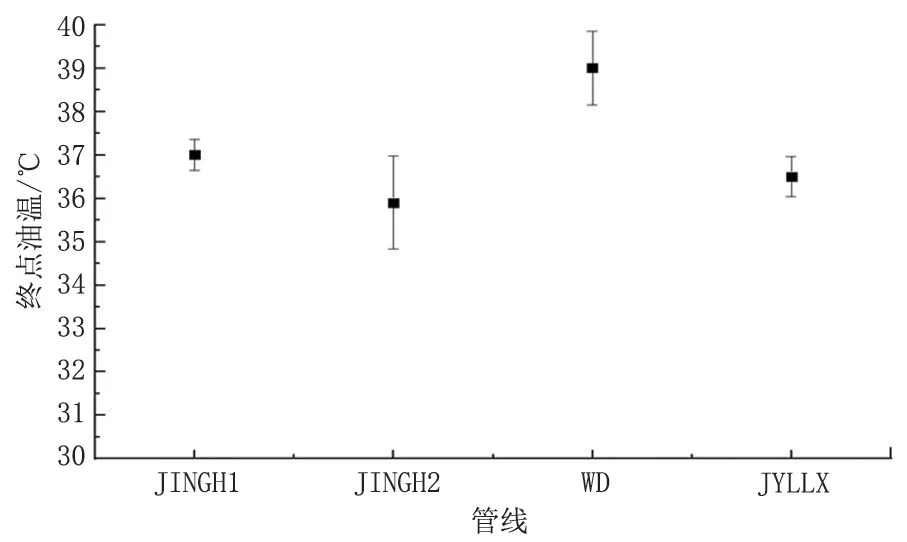

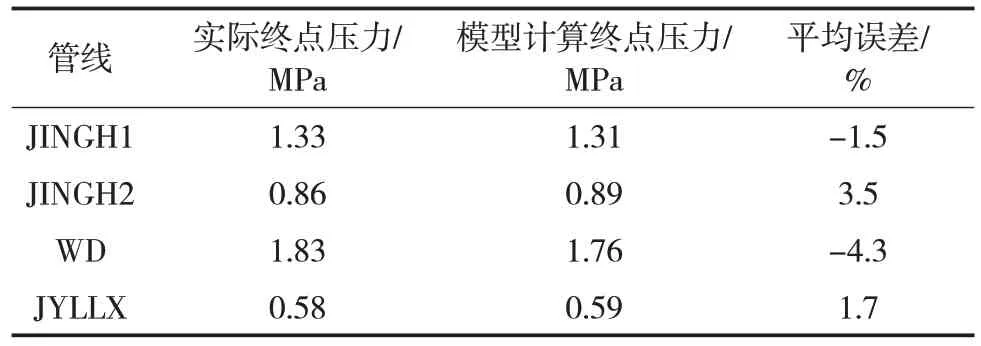

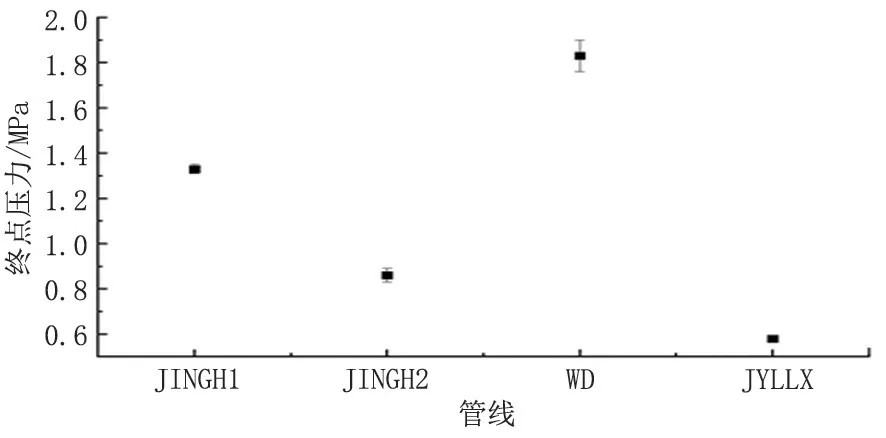

根据已知的数据,对长庆油田某外输系统各管道进行水力摩阻系数修正。修正结果如图8~图11所示,与实际情况的误差对比如表2和图12所示。

表2 水力计算模型误差分析Tab.2 Error analysis of hydraulic calculation model

图7 水力摩阻系数修正流程Fig.7 Flow of hydraulic friction coefficient correction

图8 JINGH1管线水力摩阻系数修正Fig.8 Correction of hydraulic friction coefficient of JINGH1 Pipeline

图9 JINGH2管线水力摩阻系数修正Fig.9 Correction of hydraulic friction coefficient of JINGH2 Pipeline

图10 WD管线水力摩阻系数修正Fig.10 Correction of hydraulic friction coefficient of WD Pipeline

图11 JYLLX管线水力摩阻系数修正Fig.11 Correction of hydraulic friction coefficient of JYLLX Pipeline

图12 水力计算模型误差对比Fig.12 Error comparison of hydraulic calculation model

2.2 第二级子模型

在第一级模型的基础上,列出输量一定情况下所有加热炉与泵机组外输组合方案,结合外输管道末端热力、水力约束条件将不满足实际外输运行工况的方案剔除,在剩余方案中以外输系统总能耗费用为优化目标,确定加热炉与泵机组外输最优组合方式[8]。

加热炉能耗及输油泵耗电量计算公式为

式中:Q为热力能耗,kJ/d;N为动力能耗,kWh/d。

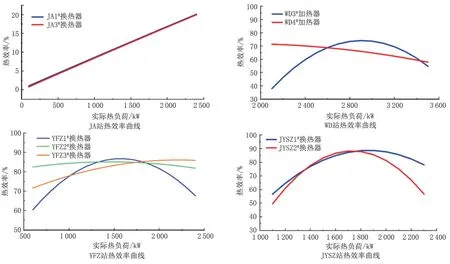

长输管道输油过程中加热炉作为主要能耗设备,如何提高燃烧效率、降低燃烧能耗越来越被重视,提高加热炉热效率是实现管道输油生产“低能耗、高效率”的关键,研究和开发提高加热炉燃烧效率技术对实际生产具有重要意义。热效率可以用来衡量加热炉在该运行工况下的经济性。热效率越高,油品的加热效果越好。加热炉出厂时,厂家会给出加热炉额定热效率,但是在现场使用过程中,往往会因加热介质、燃料的不同而造成偏差。在优化时通常利用实际运行数据进行拟合回归[9],拟合公式为

式中:η′为加热炉实际热效率,%;a,b,c为拟合参数,单位分别为%/kW2、%/kW、%;Q′为加热炉实际热负荷,kW。

经计算,各站加热炉热效率拟合结果如图13所示。同理,对输油泵的泵机组效率进行上述计算,各站输油泵效率拟合结果如图14所示。

图13 加热炉热效率拟合结果Fig.13 Fitting result of heating furnace thermal efficiency

图14 输油泵效率拟合结果Fig.14 Fitting results of oil pump efficiency

表3 2019年输油站优化前后费用对比Tab.3 Cost comparison before and after optimization of oil transportation station in 2019 万元/a

通过上述计算建立了二级递阶优化模型,并运用此模型对外输系统各输油站进行了输油温度选取和泵、加热炉以及换热器的组合方式确定,与各站的实际运行费用进行对比,结果见表3。

通过对比可知,2019 年,输油站优化后JA 站节省费用约137.579 万元;WD 站节省费用约198.693 万元;YFZ 站节省费用约217.303 万元;JYSZ站节省约44.823万元。

3 结论

(1)根据GB 50253—2014《输油管道工程设计规范》、GB 50350—2015《油田油气集输设计规范》建立适用于长庆油田外输油管道的热力、水力数学模型,结合原油物性参数、管道基础信息数据及管道运行历史数据,对热力、水力数学模型进行线性回归并修正,以满足工程实际应用条件,通过与实际运行情况对比,热力计算模型误差在3%以下,水力计算模型误差在4.3%以下。

(2)在管道热力、水力数学模型的基础上,采用二级递阶优化思想,第一级子模型确定管道要求的最低输送温度,第二级子模型采用枚举法求解外输温度一定情况下最优的设备组合运行方案。通过对比2019 年输油站优化前后费用情况可知,优化后各输油站一年可节省总费用约600万元。