石化冷箱安装规范

2021-05-21徐志明

徐志明,吴 杰

(杭州制氧机集团股份有限公司 石化工程公司,浙江 杭州 310000)

1 概 述

石化冷箱包括乙烯冷箱、丙烯冷箱、液氮洗冷箱、天然气冷箱、一氧化碳冷箱等,它在石化行业运用非常广泛。石化冷箱安装质量影响冷箱的稳定运行,是维护冷箱安全的一个重要环节。因此,冷箱的安装必须严格按照规范执行。冷箱安装单位须同时满足以下条件: 1.安装单位承担铝制石化设备安装应该具有相应的业绩,承担管道安装应该取得相应的施工资质,并在资质许可范围内从事管道施工工作; 2.安装单位具有满足管道和设备等安装需要的各种设备,包括试压设备、起重设备、焊接设备、无损检测设备等; 3.安装单位具有足够数量的钢和铝合金焊接持证焊工,禁止焊工跨级别或无证进行焊接作业; 4.安装单位具有责任心强的专业焊接技术人员,能指导焊工技术工作; 5.安装单位有丰富项目经验的项目经理、专业工程师、HSE安全经理、检验员、质量工程师等; 6.管道无损检测工作允许委托给专业公司; 7.安装单位应当按照TSG 07 的规定,根据本单位的情况建立、实施、保持和持续改进与许可项目相关的质量保证体系,对本项目的重点过程和压力管道安装工程项目实施质量控制,形成质量保证体系文件。

2 冷箱钢结构安装要求

2.1 骨架焊接要求

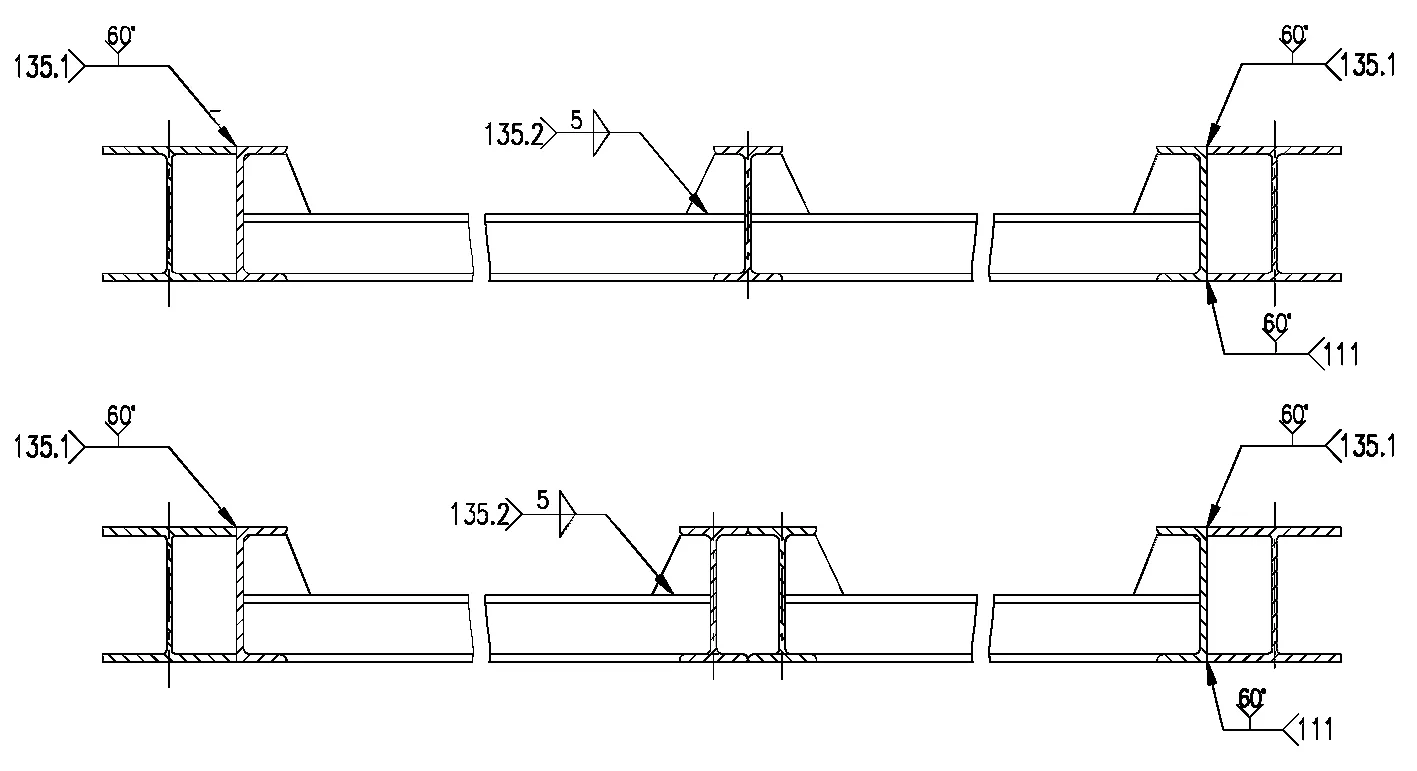

冷箱骨架的柱、梁、斜撑、加强板等连接处,内外侧为连续焊,焊接时采用135.2混合气体保护焊,成套设备组装过程中钢结构焊接使用111手工焊条电弧焊,平焊位置采用135.1二氧化碳气体保护焊(图1);冷箱骨架的柱、梁、斜撑等与面板接触处的焊缝磨平,筋板在焊接时配制修正[1];框架焊接后校平整,并校正对角线和垂直线,平面度为5/1000,按图纸要求规定进行内外表面涂漆。所有型钢连接处的螺孔均为配钻,冷箱板拼装完可对紧固件进行点焊固定。若冷箱采用轴式吊耳,吊耳与骨架焊接处的焊缝需用100%磁粉检测,检测结果需符合NB/T 47013.4—2015中Ⅰ级要求。

图1 冷箱立柱连接和焊接型式Fig.1 Connection and welding type of cold box column

2.2 面板安装要求

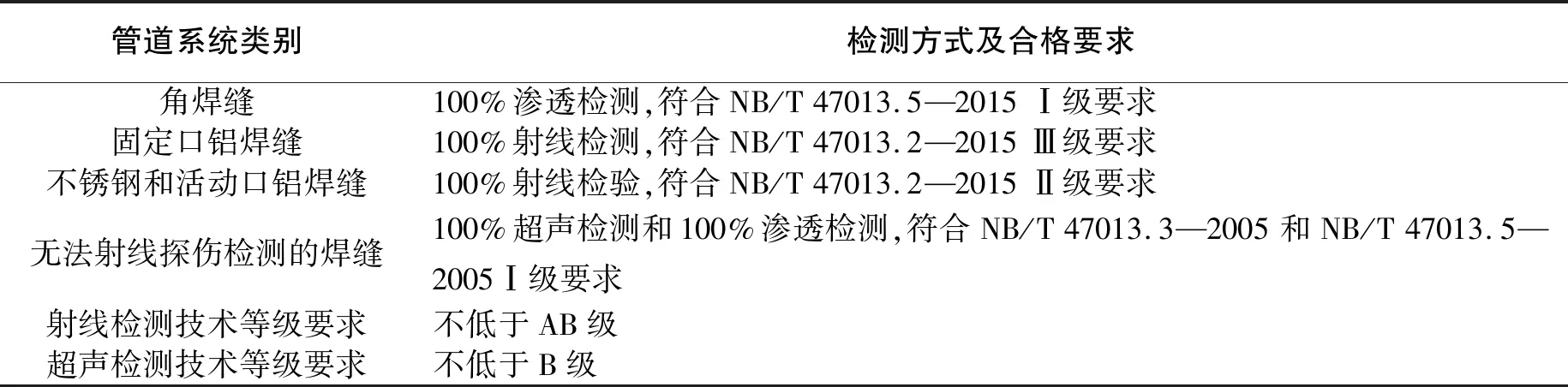

冷箱面板外侧为连续焊,内侧与柱、梁、斜撑连接处为间断焊,间距200 mm,焊缝长20 mm(图2);冷箱面板拼接整齐美观,内侧与柱、梁、斜撑接触处的焊缝应磨平,面板平面度在5/1000范围内;冷箱板与冷箱骨架复合后,喷砂除锈,达到GB/T 8923.1标准Sa2.5要求,粗糙度应在30~85 μm。

图2 冷箱钢结构厂内生产焊接型式Fig. 2 Welding type of cold box steel structure in factory production

3 冷箱内容器支架、设备的安装要求

冷箱内容器支架安装位置应以总图为准,它包含冷箱运行时的容器支架和组装、运输时的设备支撑支架两部分;运输支架采用碳钢,设备就位前固定在冷箱骨架上,运输支架和设备间需垫入橡胶垫或四氟垫,禁止和设备直接接触,所有运输支架涂黄色油漆出厂,方便冷箱就位后现场拆除;设备支架采用不锈钢,安装前须将支座校平直,平整度控制在1/1000以内。换热器的横梁两端架在冷箱骨架上,一端焊接固定,另一端自由滑动,按照图纸要求选取焊接固定端;冷箱内罐、塔等设备裙座平整度要求按图纸要求进行,水平度的调整可通过在底板上衬垫薄板来实现,薄板应与底板焊牢。冷箱内设备(板式换热器、分离罐)在就位前,须仔细核对总图、容器支架图、设备管口方位、管道单线图等,确认无误后方可就位。吊装铝制设备时,为防止吊绳损伤铝制设备表面,应采用柔性吊装带并采取相应的保护措施,如用橡皮管套在钢丝索具上。

4 冷箱内管架安装要求

按设计要求在管道上设置管架,管架的设置应结合管道单线图和冷箱内管架进行,并允许视现场具体情况予以调整,冷箱内支架包含承重支架和导向支架[2-3]。支架固定在冷箱型钢上,若塔、分离罐等设备壁上有贴板,允许在贴板上做支架,严禁直接在容器壁上做支架。管道或设备的托架须托实不留间隙(除管架图或单线图中标明需留间隙外),并在管道支撑接触面焊接护板,采用小电流点焊对护板进行焊接,以免管壁被击穿。冷箱内的电缆、仪表管敷设都必须用不锈钢角钢角铝保护,角钢或角铝设置时不得影响管道在冷态时的位移。

5 冷箱内管道安装要求

5.1 管道安装前要求

在安装管道之前,需要满足以下几个基本条件: 1.与管件连接的设备(板式换热器、塔、气液分离器)已找正合格、固定完毕,满足安装要求; 2.设备方位(即管口方位)已检查与工艺一致; 3.管道脱脂已完成、管道内部防腐等工序已经进行完毕; 4.阀门、管件、管道等内部已清理干净,阀门试压合格、脱脂已完成,有特殊要求的管道,其质量符合设计文件规定; 5.管道组件及支撑件已检验合格; 6.备齐符合要求的施工技术资料,包括焊接作业指导书; 7.管道材料和元件应具有制造厂出具的产品质量证明文件。

5.2 管道预制要求

管道预制的场地必须垫有木板或橡胶,铝管道不能与黑色金属在同一场地加工,铝材的切割工具必须单独使用,不同材质的切割工具须分开,搬运或吊装时钢丝索具与产品接触部分应包橡胶套等软物;预制工具及辅助工具必须是清洁无油的,对无法避免油脂的工具,使用时必须作好防污染处理;工作人员的工作服、手套、鞋帽等必须清洁无油;敲击工具应选用木质、紫铜或硬橡胶榔头;在管道预制过程中[4],应轻搬、轻放、不可在地上翻滚、手托,防止管道损坏,预制完成的管段应按工艺要求将内部清理干净,用清洁无油的塑料薄膜对预制件及设备敞口处包扎,将管口封闭,预制好的管段在运输和存放过程中需注意保护,不得出现管道变形现象;管件焊接时,电缆搭铁不允许随意乱搭在工件上,应做专用工具,不允许在管道上引弧。

5.3 管道的安装

冷箱内管道的安装应结合工艺流程图、总图、冷箱内管道、冷箱内容器支架、冷箱内管架以及管道单线图等进行;管道单线图中切管长度为理论长度,安装时需作适当调整,避免误差积累影响安装;管道安装先主管,后辅管;先大管,后小管;先上部,后下部,便于将安装过程中的铝屑排出;所有现场配制的管件(包括三通、温度计接头、管接头、缩接接管等)均应在冷箱外进行,经清洗和吹除合格后才能进入冷箱内焊接,现场制作的三通,支管插入主管内壁深度不得超过主管内壁5 mm;管道在连接时,不得使用强力对口的方式,不得采用加偏垫、加热管道等方法消除管道断面的错口、偏差、不同心等问题;当管道安装作业间断时,应及时封闭敞开的管口,如果工程长期停滞,已安装完成的工程管道需做防护处理。不锈钢管道安装时,在符合GB 50235—2010中7.3钢制管道安装规范时,还需符合以下规定:1.碳钢管道与不锈钢组件支撑件之间,应垫入氯离子含量不超过50×10-6的非金属或不锈钢垫片; 2.不锈钢管道法兰处的非金属垫片中的氯离子含量不得超过50×10-6; 3.要求进行钝化、酸洗处理的管道组件或焊缝,钝化后应采用干净水冲洗,呈中性后再擦干水迹,酸洗后的管道或焊缝表面不得有颜色不均匀的斑痕和残留酸洗液。管道安装完毕后应对管道进行检查,填写“管道安装记录”,其表格格式可参考规范GB 50235—2010中表A.0.6的规定,管道的检查、检验按GB 50184—2011要求。

5.4 管道安装注意事项

管道安装时,管道应保持清洁,应具有防止管道受到污染的措施,如当有其它管道切割时、应对管道进行隔离保护,防止焊接时飞溅物对其造成污染,应采用机械方法对弯管、管道等进行切割,允许使用不锈钢切割片对铝及铝合金进行切割,但切割后应用锉刀或风动工具修整切口;管道安装时,注意管道表面不得出现机械损伤,管道需要吊装或搬运时,搬运管道的卡扣、钢丝绳应采用木板或橡胶等软性材料进行隔离,卡扣、钢丝绳不得与管道直接接触;管道安装时,应注意保护法兰密封面及密封垫片,防止有划痕、斑点等缺陷,影响法兰的密封性能,法兰密封面在管道安装过程中要用挡板保护;当管道需要化学清洗时,应将其它无关管道及设备进行隔离,化学清洗剂可用四氯乙烯、三氯乙烯(含稳定剂)溶剂,严禁使用四氯化碳溶剂。

5.5 管道清洁度控制

坡口配制和管道预制完后,在预制场地用吸尘器对残留在管道内壁的铝屑等脏物进行清洁,不得将铝屑等块状物带入组装冷箱内;管段复合前,对管道内壁进行目测检查,存在异物时需用吸尘器对异物进行吸除,冷箱内原则上不得进行坡口配置、管道割除工作,禁止在封闭管路上进行开孔。

5.6 管道焊缝检测

管道焊缝的检验依据NB/T 47013的规定,所有对接环焊缝检查等级符合Ⅱ级要求。不同种类管道焊缝的无损检测方式及合格要求如表1。

表1 不同种类管道焊缝的无损检测方式及合格要求Table 1 Nondestructive testing methods and qualification requirements for welds of different types of pipelines

6 冷箱试压要求

冷箱组装完毕后,对设备和管道系统做整体强度试验和气密性试验,试验介质采用干燥无油空气或氮气,试验压力同换热器各通道、塔或分离罐的设计压力相对应,试压按TSG D0001—2009第四章第5节“耐压试验和泄漏试验”相关内容进行,试压前备好试压方案,待签字确认后,严格按试压方案进行。

6.1 试验过程

试验时压力先缓慢上升至强度试验压力的10%,保压5~10 min,并对所有连接部位和焊缝处进行检查,若检查没有泄漏,则继续升压到强度试验压力的50%,若没有出现异常现象,继续按10%的强度试验压力逐级升压,直到到达强度试验压力,停止升压,保压30 min。然后降到气密性试验压力,保压24 h。试压过程中应无渗漏、无可见的变形、无异常的响声,试压过程中若有泄漏,则应泄压后补漏或拧紧可拆件后再进行试压。

6.2 试压安全注意事项

冷箱在试压前,在冷箱试压区域设置隔离带和悬挂警示牌,严禁非试压工作人员进入,同时对参与试压的施工人员进行安全教育,施工人员应佩带好劳动防护用品和安全帽,遵守制造厂内的各项规章制度和安全措施;管道强度耐压试验时,不得进行其他作业,防止意外伤害。

7 结 语

冷箱在制造车间完成,有相对较好的制造环境,施工人员在作业时应注意自身安全,防止摔伤、烫伤和窒息。受运输尺寸限制,冷箱结构要求紧凑,冷箱内空间有限,设备管道密集,冷箱的安装必须规范,以提高冷箱安装质量,为冷箱的成功运行打下坚实基础。