基于三维测量的受电弓弓头检测系统研究

2021-05-21厉高林建辉

厉高,林建辉

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

0 引言

列车受电弓弓头故障主要是滑板磨耗过限。当滑板磨损到极限时,易造成滑板与接触线脱离,引发铁路交通事故。同时,弓头还存在中心线偏移、姿态异常、羊角变形等其他故障,若不能及时发现上述故障会造成滑板异常磨损,甚至羊角断裂。

近年来,为解决滑板磨耗自动化检测问题,科研人员提出了光纤法[1]、超声法[2]、图像法[3]等方法。关于弓头其他故障的研究相对较少,文献[4]运用图像处理方法,定位两侧羊角顶点与接触线位置,通过标定将像素信息转换成距离信息,得到中心线偏移。文献[5]对受电弓图像剪裁,得到仅包含滑板部分的图像,使用Radon 变换检测滑板边缘,计算弓头倾斜角,同时,该文献采用羊角区域像素缺失百分比,判断羊角缺失与否。

早期的光纤法、超声法仅能够用于滑板磨耗检测,检测项目单一且检测精度低、成本高。基于图像处理的弓头故障检测方法,易受自然因素影响,成像质量难以保证,系统稳定性不足且对相机标定要求很高。因此,需要寻找一种稳定、可靠、高精度的受电弓弓头故障检测方法。

结构光作为三维测量技术的一种,具有大量程、高精度、实时性强等优点,被广泛应用于轨道交通巡检[6]。因此,本文设计了基于结构光三维测量的受电弓弓头故障检测系统,并提出了滑板磨耗检测算法以及中心线偏移、弓头姿态与羊角变形检测算法,实现了快速、准确的受电弓弓头故障检测。

1 受电弓弓头检测系统

1.1 系统总体设计

系统由现场检测模块、现场控制模块、远程控制中心3部分组成。现场检测模块,主要完成数据采集、上传等功能,一般安装于检修库房、正咽喉处、地铁隧道内等,通过龙门架或者特殊工装,悬挂于接触线上方一定距离。现场控制模块,主要功能是控制系统远程开机与现场检测模块供电等。远程控制中心是系统数据管理中心,工作人员可以通过控制中心,设置采集软件检测报警参数、监控设备运行状态以及查看检测结果。

系统选择磁钢与光电开关实现自动化运行,磁钢安装于现场检测模块前50 m位置,用于控制远程开机,光电开关安装于升起受电弓上弓臂与下弓臂之间位置,用于控制现场检测模块与采集。当待检车辆到达时,前端磁钢发出车辆到达信号,系统开机初始化、系统自检。随着车辆前进,光电开关感受到列车受电弓开始动作,发出信号控制结构光传感器扫描受电弓并将原始数据传输至工控机进行数据处理,最后将处理结果结合车号弓位信息回传至远程控制中心,完成检测,如图1所示。

图1 系统检测流程

1.2 结构光传感器选型

由于系统安装环境复杂、工作距离长且对成像速度要求高,一体式结构光传感器难以满足要求,因此,选择自行配置视觉组件,设计结构光传感器。

结构光传感器由相机、镜头、激光器组成。工业相机是结构光传感器最重要的部件,选型时,要综合考虑分辨率、处理速度、被测物特性等因素。滑板宽度约8 cm,车速30 km/h时,有效扫描时间仅为0.009 6 s,为了获取足够线轮廓,应优先考虑相机成像处理速度并在满足处理速度要求下,尽量选择高分辨率相机以适应不同检测要求。

Ranger3是市面上速度最快的相机之一,相机集成FPGA硬件,可直接在传感器上实现光条中心线提取、点云重构等,特别适合用于高速结构光测量应用。Ranger3为CMOS芯片的黑白面阵相机,拥有千兆以太网(GigE)接口,且光谱响范围宽,相机参数如表1所示。

表1 相机参数

为了提高相机处理速度,将相机开窗至2 560像素×512像素。调整后Ranger3相机每秒钟最快能捕获12000条轮廓,在0.009 6 s的通过时间内可以获得上百条轮廓,每一条轮廓包含2 560个3D坐标点,能够满足系统对测量速度的要求。

镜头参数决定着相机视域范围、成像清晰度等。在进行镜头选型前要先确定相机与激光器的安装方式,安装方式不同对应的视域范围也不同。本文选择反向布置方式,即激光器垂直于扫描方向,相机倾斜安装,该种方式容易标定、能提供最保真的深度轮廓显示,是最常用的布置方式[7]。

镜头失真随着焦距的减小而增大,用于视觉测量的镜头,一般不选择小焦距(<8 mm)镜头。系统选用焦距为12 mm的镜头,相较于8 mm镜头有更小的畸变与放大倍数,能够在保证测试精度的前提下获得较宽测试距离。综上所述,本文选用HC1205A定焦镜头,镜头接口为C-Mount,光圈调节方式为手动。同时在镜头前加装激光器同波段的滤光片,避免自然光干扰。

不同于普通平面相机,结构光设备视域范围为梯形。经几何计算,当相机与激光器安装角度为22°、安装距离为342 mm时,结构光设备视域范围深度方向为620 mm~1 240 mm,宽度方向为793 mm~1 500 mm。因此,选用3台结构光设备拼接完整覆盖运动状态下不同尺寸受电弓弓头,且具有±500 mm中心线偏移检测范围,并留有一定的裕量,如图2所示。

图2 结构光传感器安装方案

激光器的照明效果是影响系统成像质量的重要因素。激光器选型时要结合被测物的几何形状、表面材质等因素。滑板表面颜色为黑色,对光的吸收能力较强。因此,选择红外激光器进行照明,提升照明质量。本文选用某公司LL型红外激光器,为了避免3台设备间激光相互干扰,波长依次选择为808 nm、915 nm、808 nm。

1.3 系统机械设计与采集流程

为了保证3台传感器光平面共面,消除传感器侧滚、点头、摇头等造成的影响,在工装上设计圆弧定位槽并加装带有定位直槽的转接板,实现光平面多自由度移动。同时,为减弱检测现场电磁干扰的影响,结构光传感器机箱选用高导磁金属材料制作,并采用整体加工成型方式,将机身缝隙减少至8条,优化电磁屏蔽效果。

系统硬件设备安装完毕后,需要进行系统初始设置。首先,建立相机连接,配置相机与工控机IP地址处于同一网段并保存在相机的闪存中,每台相机应连接一个单独的网口。其次,加载内含预定义参数的配置文件,完成采集设置。配置文件参数生成时,第1步,调整相机曝光时间,直到激光束呈光亮窄条状且背景不再可见。第2步,将相机开窗至2 560像素×512像素。第3步,进行触发设置,光电开关发出的24 V阶跃信号,需经过触发信号板卡转换成为3路5 V TTL信号用于外部触发结构光传感器,实现微秒级同步采集。

2 算法设计

为了识别受电弓弓头故障,需要对结构光设备采集到的点云数据进行处理,输出最终检测结果。本文采用半径滤波[8]与中值滤波的方法对原始点数据进行去噪与平滑,然后将预处理后的点云用于后续拼接与检测算法设计。

系统初始安装时已经将不同设备光平面调整为共面,因此,可以通过在公共视域内放置水平尺与凸起靶标,依次进行直线拟合、凸起靶标顶点选取等步骤提取水平特征与凸起特征,求解平面旋转矩阵,完成点云粗拼接。然后,选择点云重叠区域,利用ICP算法[9],完成点云的精拼接,拼接结果如图3所示。

图3 受电弓拼接结果

2.1 滑板磨耗检测

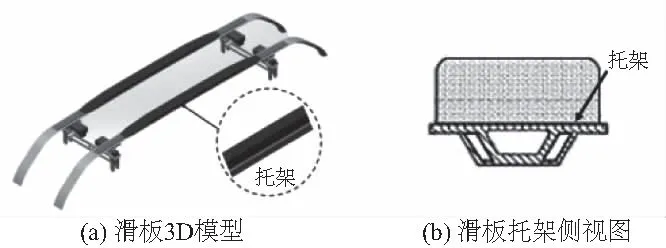

为了准确识别滑板磨耗,需要选定参考基准。经过弓头结构分析可知,滑板安装于托架之上,如图4所示。滑板在固定之后在托架边缘位置留有一定空余,经计算系统选用的结构光设备能够清晰地获取到露出的托架部分,因此,本文选取托架作为滑板磨耗计算的参考基准。

图4 滑板托架

基于托架的滑板磨耗检测算法具体如下:

第1步:滑板区域定位,以滑板表面最高点为基准,设置深度包围盒,实现滑板粗定位;

第2步:托架提取,在粗定位区域内,托板部分数据与滑板部分数据存在显著高度差,因此,计算每条线轮廓的均值,实现点云二分类,分离托架;

第3步:托架拟合,生成参考平面。计算滑板表面到参考平面空间距离,得到滑板剩余高度,并平均多条滑板轮廓,生成磨耗曲线。

上述磨耗检测算法中,托架拟合结果对磨耗检测精度至关重要。受电弓运行条件复杂,滑板润滑剂、雨雪天气、弓网拉弧烧穿托架等因素可能致使托架表面轮廓呈现波纹状扭曲,因此,对拟合算法容错能力提出很高要求。

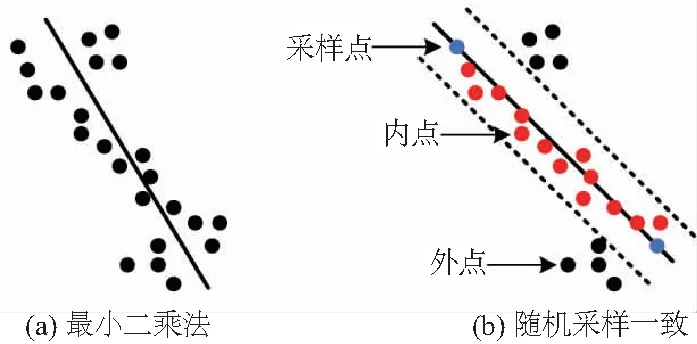

随机采样一致 (random sample consensus,RANSAC)算法[10]是一种容错能力很强的参数估计算法,在有大量错误数据的情况依旧能取得很好的效果。RANSAC算法原理可以表述为:设数据模型为X,采样集H的样本数为n,预设容忍阈值T,当余集元素与模型X的距离在阈值范围内时称为内点,归入一致集H*并统计内点数R,否则判断为外点。经过一定次数的迭代,选取包含内点最多的抽样集H为模型的最合理解,以获得更准确模型参数。

虽然RANSAC算法在运算时充分利用所有观测数据,但RANSAC算法生成模型时,仅利用了采样点,没有能够充分利用一致集H*的内点数据。为此,本文将RANSAC算法选出的最优一致集H*作为原始数据进行最小二乘法拟合,避免了直接最小二乘拟合带来的误差传播,充分利用了内点数据,发挥了两种算法特性。

图5 拟合算法原理

拟合算法流程如图6所示。

图6 拟合算法流程

2.2 弓头其他故障检测

弓头中心线偏移定义为弓头结构中心到轨道中心的偏移距离,检测原理如图7所示。

图7 中心线偏移检测原理

接触线中心识别是中心线偏移检测的关键。根据接触线宽度与高度,设置大小为4倍接触线宽度的滑动窗口遍历点云,步长设置为1倍接触线宽度。如图8所示,当滑动窗口内最左侧与最右侧一个接触线宽度位置的点云均值同时低于中间位置所对应点云的均值时,判定滑动窗口中间部分为接触线存在区域,依据中间位置点云均值分离接触线,计算接触线中心坐标。最后,根据托架延长线同羊角的两个交点,计算弓头结构中心坐标,结合接触线拉出值获取中心线偏移结果。

图8 接触线中心识别原理

弓头姿态检测主要是弓头倾斜角、俯仰角检测。弓头倾斜角即滑板托架的倾斜角度。俯仰角计算一般用于双滑板弓,对滑板进行倾斜校正后,计算两滑板托架高差,结合托架距离信息,根据三角几何计算俯仰角。通过计算所得的弓头姿态数据与预设阈值相对比,识别弓头姿态异常。

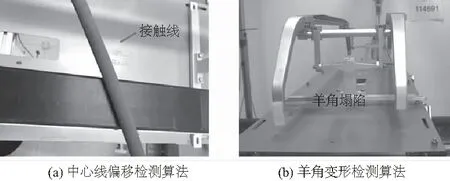

羊角变形检测包含羊角缺失、羊角塌陷检测。得益于系统能够实现弓头点云全景成像,可以方便地获取两侧羊角部分深度信息,实现羊角缺失与羊角塌陷检测,检测原理如图9所示。检测时选取托架延长线同羊角交点作为基准,沿着x、y、z坐标轴向羊角方向延伸一定距离,设置RIO区域,并计算区域内的点云数量,若低于预设值,则判别羊角缺失。羊角塌陷检测需要在RIO区域中间寻找最低点,并计算最低点的均值到托架的垂直距离,若偏移距离超过一定阈值,则判定羊角塌陷。

图9 羊角缺陷检测原理

3 结果验证

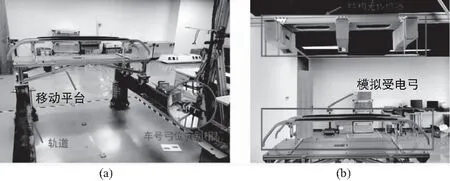

为验证系统可行性,搭建实验平台进行验证,如图10所示,通过沿轨道移动弓头,增加运动维度,模拟车辆通过情况。

3.1 磨耗检测算法验证

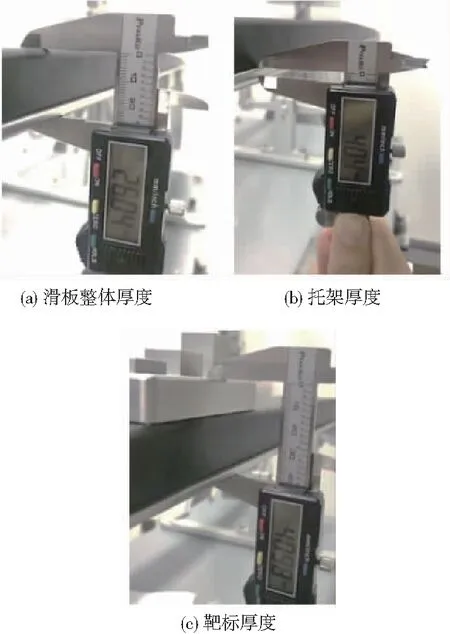

为验证磨耗检测算法,在标准受电弓滑板上固定靶标,仿真滑板磨耗。靶标1包含3个台阶,台阶高度分别为5 mm、10 mm、20 mm,用于定量描述检测精度。靶标2包含深度0.6 mm、0.5 mm、0.4 mm、0.3 mm的凹槽,用于定性描述检测精度。

图10 实验平台

图11为滑板与靶标1厚度实测值。本文设置4组倾斜角α、俯仰角β不同的扫描工况。选取台阶顶面中心位置均值作检测结果,与人工测量结果对比,获取绝对误差。如表2所示,磨耗检测结果平均绝对误差(MAE)为0.32 mm,故可以认为系统精度达到0.5 mm,能够满足现场测量要求,且测量结果较稳定。从靶标2测量结果可以清晰看出0.5 mm凹槽、0.4 mm凹槽产生较大变形,从侧面印证了算法检测精度,磨耗曲线如图12所示。

图11 滑板与靶标1厚度

表2 磨耗测试结果单位:mm

工况台阶2(人工:46.92)实测误差台阶3(人工:56.93)实测误差146.64-0.2856.64-0.29247.240.3257.260.33346.63-0.2956.59-0.34446.62-0.3057.270.34546.55-0.3756.56-0.37

图12 滑板磨耗曲线

对于弓头姿态检测算法的验证,以移动台平面为基准,实测两侧滑板边缘距离水平移动平台的垂直距离,利用三角函数求出实际倾斜、俯仰角度与算法检测结果进行比较。如表3所示,倾斜角检测结果MAE为0.029 4°,俯仰角检测结果MAE为0.038 1°,效果良好,且随着弓头姿态异常程度加大,磨耗检测精度也随之下降。

表3 弓头姿态测试结果

3.2 其他故障检测算法验证

弓头中心线偏移检测算法(图13(a)),通过在弓头上放置橡胶圆管进行验证,圆管直径约10 mm,同真实接触线大致相同。采集前人工测得橡胶圆管偏离弓头结构中心距离为12.56 mm,算法识别结果为13.47 mm,误差为0.91 mm,能够满足实际需求。

羊角变形检测算法(图13(b)),通过在一侧羊角末端粘贴白色金属薄板,模拟羊角塌陷进行验证。结果显示,羊角塌陷值为43.15 mm,实际测量羊角塌陷值为44.05 mm,检测精度1.30 mm,受到薄片颜色与角度限制,误差偏大,但精度仍然较高,能够满足应用要求。

图13 中心线与羊角塌陷验证

4 结语

基于三维测量的受电弓弓头故障检测系统,能够适应不同安装环境与受电弓类型,结合基于托架滑板磨耗检测算法与基于点云信息中心线偏移、弓头姿态与羊角变形检测算法,能够快速、准确完成受电弓弓头故障检测。仿真实验表明系统具有良好的测量精度与鲁棒性,能够实际应用于现场检测。