小间隙高速精密电解拉削扩孔方法研究

2021-05-21陈玉宏刘嘉朱荻

陈玉宏,刘嘉,朱荻

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

电解拉削是将阴极尺寸由小至大缓变的截面轮廓逐步地通过加工面、基于阳极电化学溶解原理去除材料的制造技术,该技术具有无工具损耗、无加工应力与加工与材料力学性能无关等特点[1-2],已广泛应用于炮管膛线、深长孔扩孔等领域。研究人员对电解拉削做了大量的研究:美国Anocut工程部用片状阴极,采用电解拉削的方式以5 mm/min的进给速度加工出7.62 mm和20 mm枪管膛线[3]。常州工学院的夏任波进行了电解拉削扩孔试验研究,设计了圆锥形的阴极,在不同的加工参数下对外径10 mm、内径4 mm、长90 mm的孔进行了电解拉削扩孔试验,并研究了扩孔后轮廓与加工参数的关系[4]。国营一七七厂产品工艺研究所设计了双向供液三锥组合式阴极结构,第一锥承担着有选择地粗加工成型的任务,第二锥进入全面的半精加工成型,第三锥完成最后的精加工成型。同一阴极结构可以同时完成粗加工、半精加工、精加工。利用该阴极结构进行了电解拉削试验,加工前的工件内孔为直径54 mm的圆孔,工件全长4150 mm,加工后工件内孔为边长59 mm的方孔。方孔各边的平直性和互相垂直的两个方向尺寸一致性较好,其差值均在0.03 mm范围之内,在整个加工的长度上,方孔的尺寸均控制在(59±0.13)mm的范围内[5]。

随着科学技术的飞速发展,对零件的加工精度提出了更高的要求,电解拉削技术也不例外[6-8]。为了进一步提高电解拉削技术的加工精度,本文针对电解拉削精密扩孔开展研究,提出了一种电解拉削精密扩孔加工方法,通过减小电解拉削工具阴极升角、大幅提高进给速度等措施,实现了加工间隙约0.1 mm的小间隙电解拉削状态。开展了不同速度下快走丝线切割圆孔的电解拉削扩孔试验,分析了进给速度、加工间隙对加工轮廓度和表面质量的影响。

1 电解拉削扩孔原理

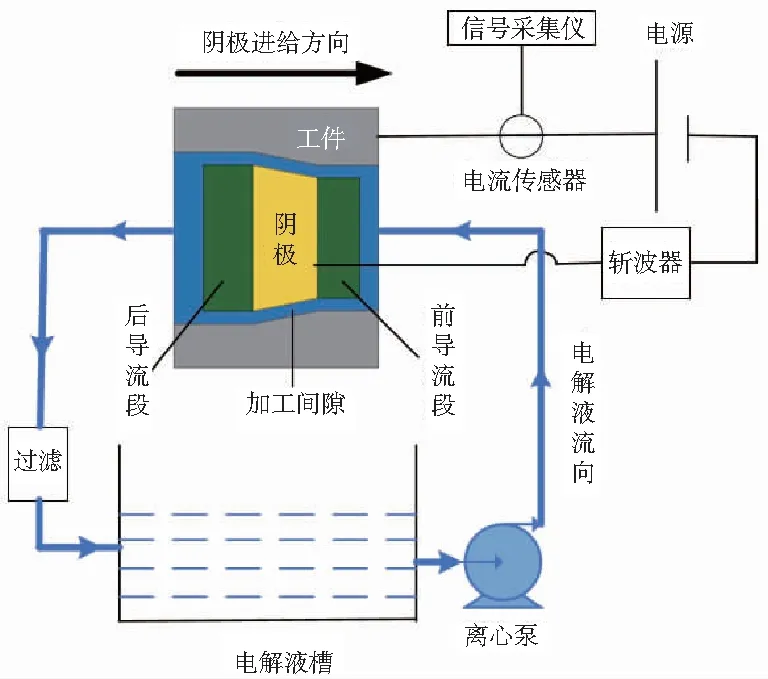

电解拉削扩孔系统示意图如图1所示。被加工工件连接电源正极,工具阴极连接电源负极,工具和工件之间存在一定的加工间隙,保证高压高速的电解液可以快速地从加工间隙中通过。

图1 电解拉削扩孔示意图

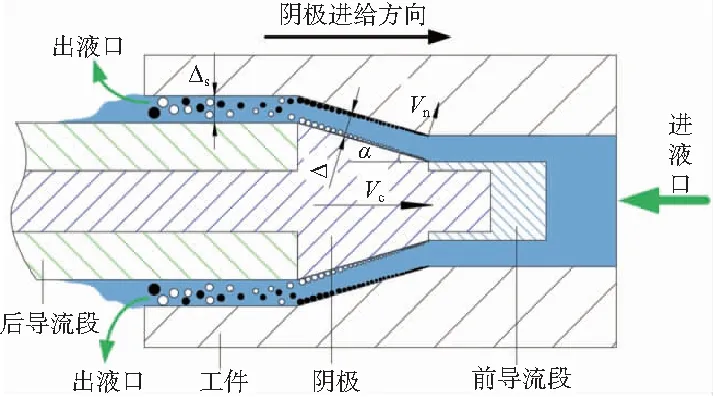

电解拉削是靠主轴的快速进给使直径由小至大缓变的截面轮廓逐步地通过加工面,通过工具阴极直径的渐扩作用实现扩孔的加工方法。该加工模式下的加工间隙如图2所示。阴极中间部分的锥面为加工面,阴极加工面最小直径和最大直径处分别为阴极小端和大端,阴极前后端分别与前导流段、后导流段连接,前、后导流段均为绝缘材料。Δ为加工间隙,vc是进给速度,vn是阳极法向溶解速度,α为阴极升角,Δs是最终侧向间隙。

图2 加工间隙示意图

上述模型为电解拉削至平衡态的加工过程,因此阴极进给速度在侧面的进给分量应该和工件侧壁的腐蚀速度相等。当主轴的进给速度为vc时,此时的阳极法向溶解速度vn和主轴进给速度vc的数量关系为:

(1)

从上式可以看出,当升角很小时,主轴的进给速度可以很快。在平衡状态下,侧面加工间隙Δ为:

(2)

其中:UR为加工间隙Δ方向上电解液的欧姆压降;ηω为实际体积电化当量;κ为电解液的电导率。若将上述加工间隙公式对加工时间取微分,分析各项加工参数随时间的波动对加工间隙大小的影响,可得:

(3)

其中Δb是速度vn对应的端面平衡间隙。由上述电解拉削加工间隙公式(2)可以看出,加工间隙不断地减小,工件的轮廓和工具阴极的轮廓差异就逐渐减小,这有助于提升电解加工的复制精度,使工件形状得到有效控制[9]。同时,从加工间隙的微分公式(3)可以看出,加工间隙位于电流效率、体积电化学当量、电解液电导率、加工电压、进给速度等参数波动量总和的系数位置,随着加工间隙的减小,加工间隙随加工参数波动而导致的随机波动量还会大幅减小。由此可见,减小电解拉削电解加工中的加工间隙,对提升电解拉削加工精度十分重要。而且当α很小时,可以近似地认为电解拉削后的侧面间隙Δs≈Δ,这也可以为后期工具阴极设计提供支撑。

综上所述,通过对电解拉削模型进行的深入分析,明晰了减小加工间隙是提升电解拉削加工精度的主要措施,同时小升角、高速进给速度是实现小间隙精密电解拉削加工的关键措施。

2 试验装置与试验参数

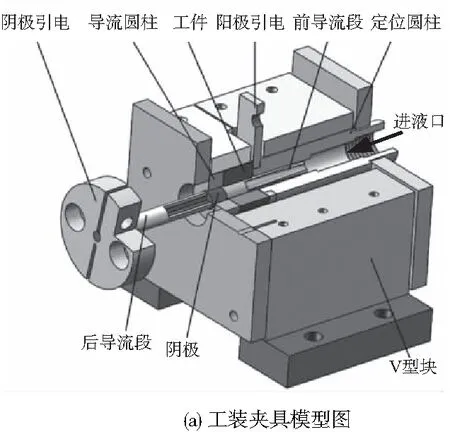

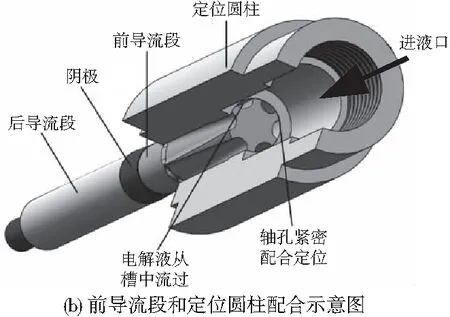

在电解拉削加工中,为了保证电解液顺利进入加工间隙,同时保证工件和工具的精准定位,设计了如图3所示的工装夹具。

图3 加工夹具示意图

阴极前端与前导流段通过过盈配合连接在一起,阴极后端套上后导流段,前导流段和后导流段均采用绝缘材料制造而成,通过前导流段和定位圆柱的轴孔紧密配合来实现阴极的准确定位。电解液从前导流段上的槽中流过,电解液的流动方向如图3所示。

阴极加工部分为一个圆锥面的一部分,大端直径d1为10.2 mm,小端直径d2为9.8 mm,阴极加工段长度为10 mm,升角α满足tanα=0.02。

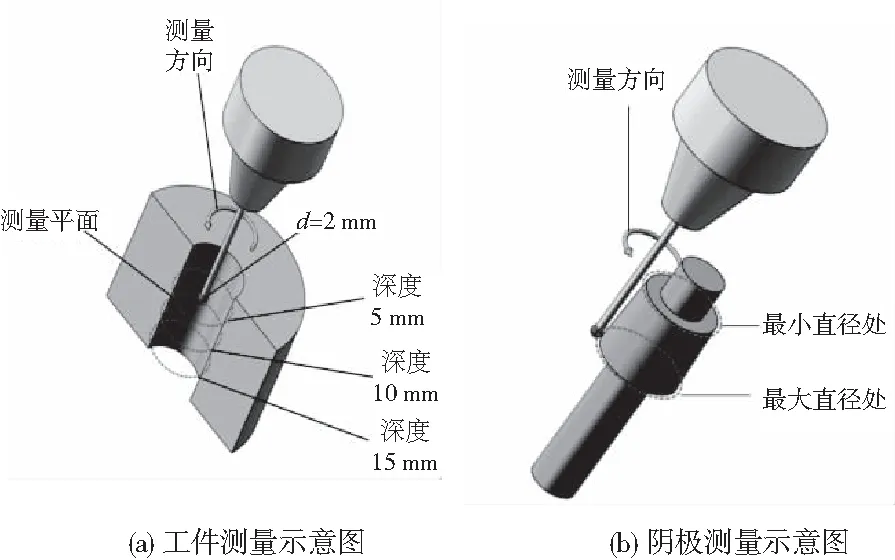

对阴极和工件进行测量,测量方法如图4所示。对于工件,在起始测量点做好标记,测量方向从上方看为逆时针方向,分别选择深度为5 mm、10 mm、15 mm的测量平面进行测量。阴极的测量方法和工件的测量方法一致,选择阴极直径最大和最小处进行测量,加工完成后对工件再次进行测量,测量的起始点和方法不变。通过测量发现,阴极最大直径处的圆度误差为0.012 mm,加工前工件的平均圆度误差约为0.05 mm。

图4 三坐标测量示意图

本文所选用的被加工工件材料为304不锈钢,电解液使用质量分数为20%的NaNO3溶液,电解液的进口压力为0.8 MPa,温度维持在(30±0.5)℃,加工电压为直流20 V。

3 精密电解拉削扩孔试验及其分析

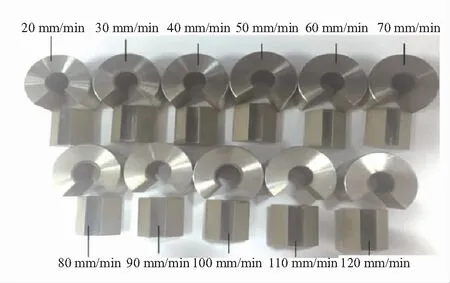

进行精密电解拉削扩孔的试验工件为外径30 mm,内孔直径10 mm,工件长度为10 mm,进给速度分别选取20 mm/min、30 mm/min、40 mm/min、50 mm/min、60 mm/min、70 mm/min、80 mm/min、90 mm/min、100 mm/min、110 mm/min和120 mm/min进行精密电解拉削扩孔试验。试验完成后,对加工完成的工件进行测量,测量完成后将工件切开,切开后的工件如图5所示。

图5 不同速度下加工的工件

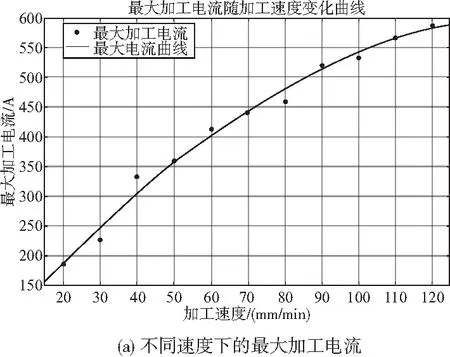

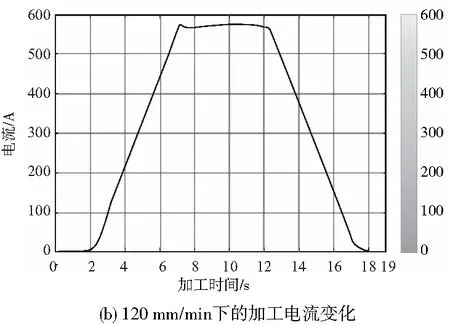

在加工过程中,利用信号采集仪记录试验过程的电流变化,电流变化曲线如图6所示。当速度为20 mm/min时,最大加工电流为174 A,此时电流密度约为55.4 A/cm2;速度增加到120 mm/min时,最大加工电流也增加到590 A,电流密度约为187.9 A/cm2,整个加工过程电流变化呈梯形状,与实际的加工情况相吻合。

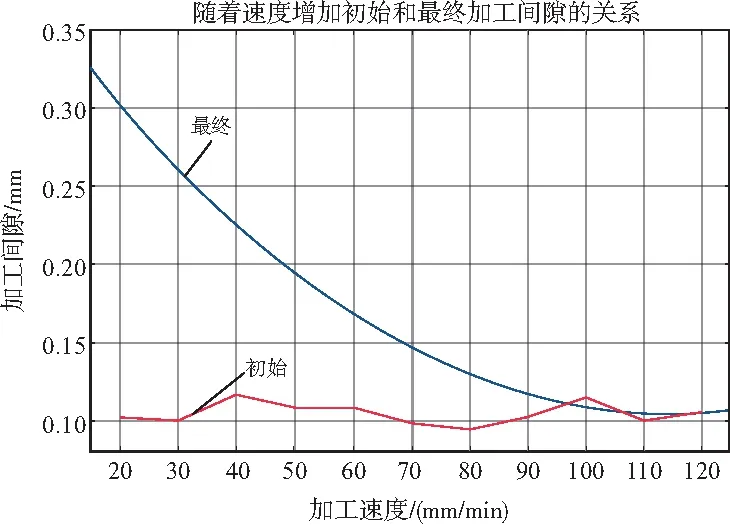

加工间隙对电解加工的加工精度起到了决定性作用,初始加工间隙和最终加工间隙变化曲线如图7所示。当速度为20 mm/min时,最终加工间隙远大于初始加工间隙,随着加工速度的逐渐增大,最终加工间隙逐渐缩小,加工速度为120 mm/min时,实现了约0.1 mm的加工间隙。

图6 电解拉削扩孔电流

图7 初始和最终加工间隙

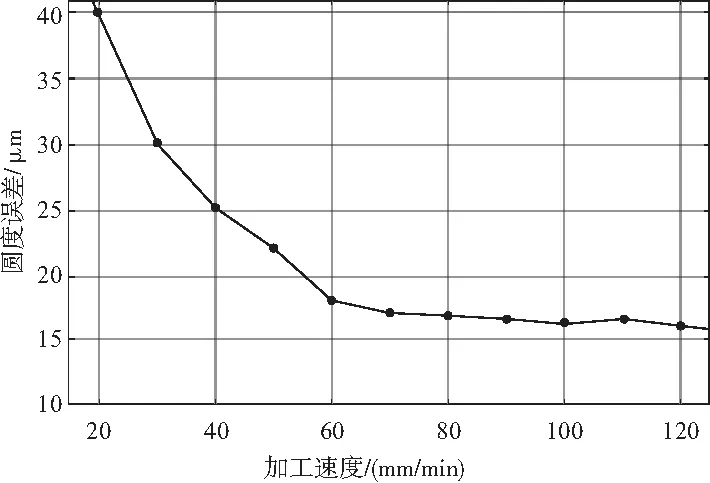

分别测量加工前后工件的圆度误差,如图8所示。加工前工件的圆度误差约为0.05 mm,加工后偏差大幅度减小。随着加工速度的增加,加工后工件的圆度误差也减小,当速度增加到最大进给速度时,加工后工件的圆度误差为0.0152 mm,工件的圆度得到了很大程度的提高。

图8 不同加工速度下的圆度误差

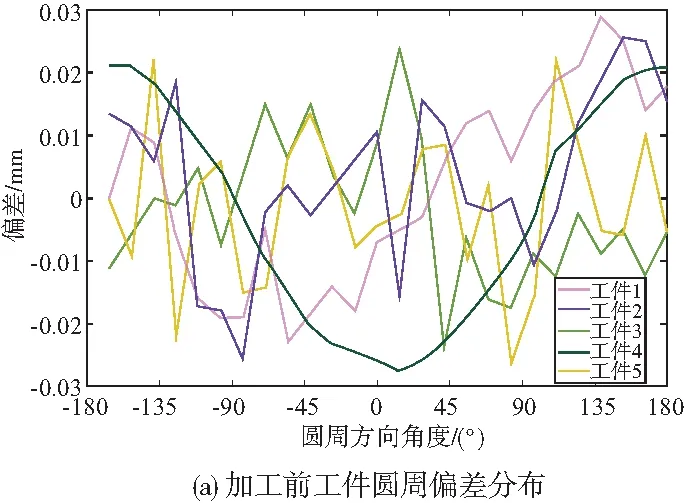

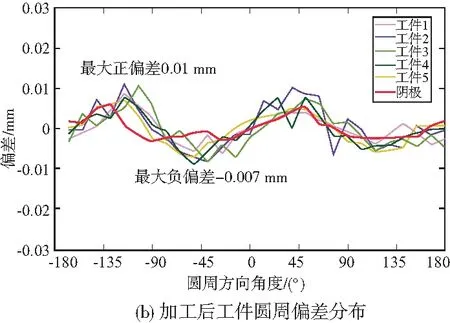

通过之前的试验和分析结果可知,进给速度越快,精密电解拉削的加工质量越好。所以在120 mm/min的速度下加工多个工件,试验保证其他的加工参数与之前的试验一致。在加工前后分别对工件的圆周偏差分布进行测量,加工前后的测量起点和测量方法保持一致,分析工件加工前后的圆周误差分布规律(图9)。从图9中可以看出(本刊黑白印刷,如有疑问可咨询作者),加工前工件的圆周偏差约为0.05 mm,且分布是无规律的,加工后工件在圆周方向上的偏差大幅减小,工件的偏差约为0.0152 mm,阴极的偏差为0.012 mm,且工件在圆周方向上的偏差走势与阴极保持一致。将加工后工件的偏差与阴极的偏差进行比较,发现最大正偏差为0.01 mm,最大负偏差为-0.007 mm,精密电解拉削的复制精度很高。

图9 加工前后工件圆周偏差分布

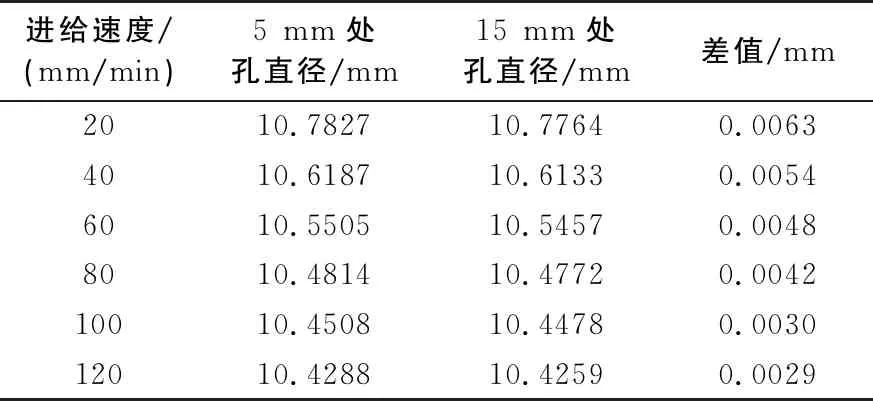

加工后分别测量深度为5 mm处直径Φ1和15 mm处的直径Φ2,用深度5 mm处的直径减去深度15 mm处的直径,测量情况如表1所示。从表中可以看出,加工后深度5 mm处直径总大于深度15 mm处的直径,这是因为深度5 mm处的截面先加工完成,受到边缘电场的作用时间长,所以直径更大。随着速度的增加,直径的差值逐渐减小。速度为20 mm/min时,直径差值为0.0063 mm,速度为120 mm/min时,直径差值为0.0029 mm。所以精密电解拉削加工的工件截面一致性好,可以获得更高精度的轮廓度。

表1 截面一致性分析表

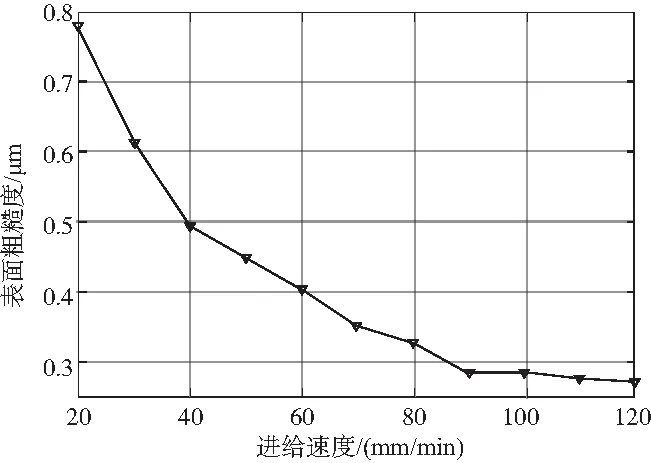

表面粗糙度是衡量加工零件表面质量的重要参数之一。为了研究精密电解拉削扩孔后的表面粗糙度,对加工后的工件表面粗糙度进行了测量,每个工件取3个不同位置进行测量,然后取平均值,得到不同加工速度与表面粗糙度的关系。不同加工速度加工的工件表面粗糙度值如图10所示。随着加工速度的加快,表面粗糙度值由0.77 μm逐渐降至0.37 μm,加工速度越快,表面质量越好。

图10 加工速度和表面粗糙度关系

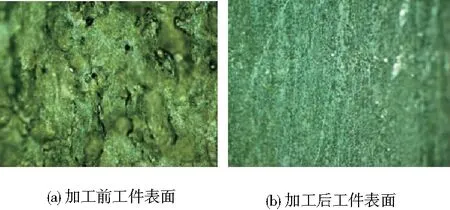

利用工具显微镜观察下加工前后工件的表面情况,工件加工前后的表面情况如图11所示。

图11 加工前后工件表面形貌

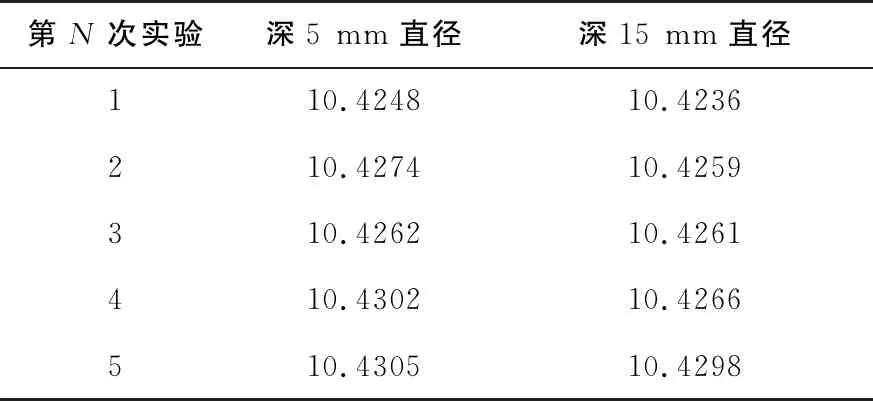

为了探究精密电解拉削加工尺寸的可重复性,在相同的加工参数下进行了5组重复性实验,对加工后的工件尺寸进行测量,进行比较分析后获得精密电解拉削扩孔的尺寸可重复性,试验的加工速度为120 mm/min,其他加工参数与之前的试验保持一致。对相同加工参数下加工出来的零件进行了测量,测量结果如表2所示。

表2 加工后的工件内孔直径单位:mm

由表2可知加工前5 mm处最大直径为10.4305 mm,最小直径为10.4248 mm,直径的尺寸偏差为0.0057 mm,约为6 μm;加工后15 mm处最大尺寸为10.4298 mm,最小尺寸为10.4236 mm,直径的尺寸偏差为0.0062 mm,约为6 μm,所以精密电解拉削这一加工工艺的尺寸可重复性很高。

4 结语

1)小升角和高速使得电解拉削可以实现小间隙高速加工,在120 mm/min加工速度下实现了电解拉削加工间隙约为0.1 mm的稳定加工状态。

2)不同速度下的精密电解拉削扩孔试验,验证了在高速、小间隙的加工状态下,精密电解拉削具有较强的整平能力,加工完成的工件表面粗糙度、圆度误差都得到了显著改善,且加工速度越快,电解加工的质量也越好。

3)小间隙高速精密电解拉削可以获得较高的重复精度,在相同的加工条件下扩内径为10 mm的孔,材料为304不锈钢,加工后的轮廓重复误差仅为6 μm。