斜楔摩擦角对三轴转向架动力学性能影响研究

2021-05-21宋子洋付茂海陈森

宋子洋,付茂海,陈森

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

铁路货车运行时由于线路不平顺、车辆结构尺寸偏差、装载货物质心偏差等因素,易引起车辆系统内的零部件产生位移、速度和加速度,尤其是车体的振动直接影响运输货物的完整性[1-2]。本文研究的顶置式斜楔减振器是一种借助于金属摩擦副的相对运动产生的摩擦力,将车辆振动动能转变为热能散逸到大气中,从而减小车辆振动和冲击的减振装置,其结构简单、成本低、制造维修方便,广泛应用于货车转向架上[3-4]。在对某型六轴平车进行动力学性能分析时发现,不同斜楔摩擦角对车辆垂向振动加速度、平稳性指标和轮重减载率的影响较大。因而本文以配装三轴转向架的六轴平车为分析对象,采用多体动力学仿真软件SIMPACK建立该车辆的非线性动力学模型,仿真分析斜楔摩擦角对六轴平车动力学性能的影响及其变化规律。

1 顶置式斜楔减振器理论分析

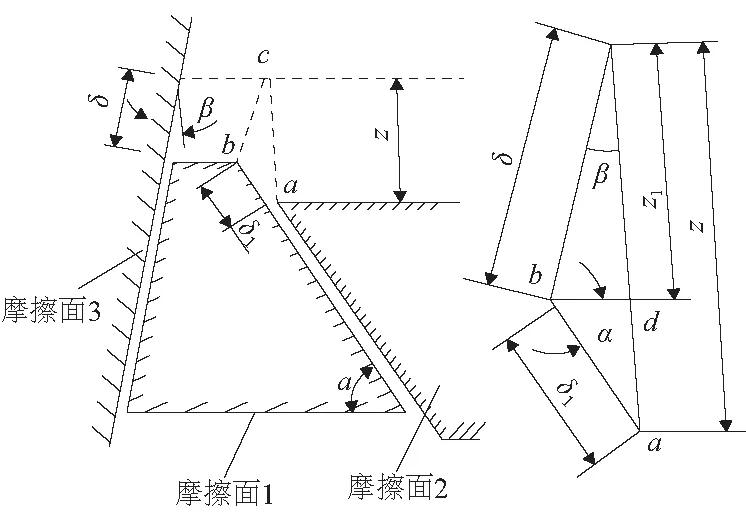

鉴于将斜楔考虑成刚体与利用相对摩擦系数计算的减振效果吻合,为简化计算、避免计算累计误差,本文采用相对摩擦系数的方法来建立六轴平车多体系统动力学模型[1,5]。首先研究斜楔运动时两摩擦面间的相对运动和受力情况,图1所示为简化后各摩擦面间的相对位移关系。当构架向下运动时,构架和斜楔磨耗板、斜楔和轴箱立柱磨耗板之间都会产生相对位移。构架向下移动z时,斜楔向下移动z1,构架和斜楔之间的相对位移为δ1,斜楔和轴箱立柱磨耗板之间的相对位移为δ;α和β分别为构架和斜楔磨耗板(副摩擦面)、斜楔磨耗板和轴箱立柱磨耗板(主摩擦面)之间的倾角,则由△abc可得

(1)

图1 斜楔各摩擦面间相对位移关系

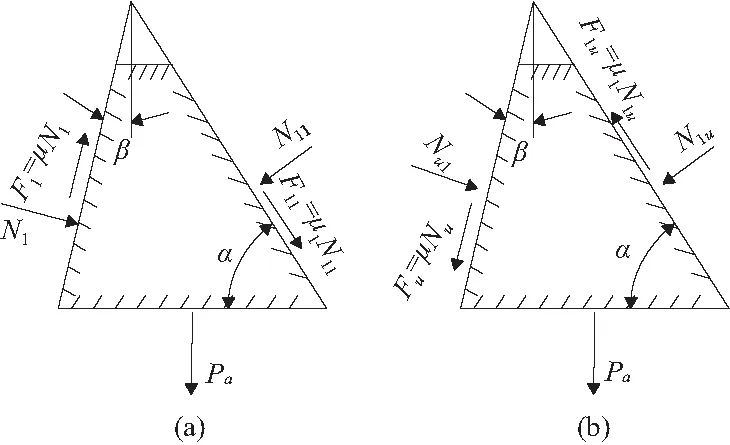

图2为简化后斜楔受力情况图。图中Pa为斜楔弹簧的反力;μ、μ1分别为斜楔主摩擦面和副摩擦面的摩擦系数;Nu、N1u为构架向上运动时斜楔两摩擦面之间的正压力;N1、N11为构架向下运动时斜楔两摩擦面之间的正压力;Fu、F1u为构架向上运动时斜楔两摩擦面之间的摩擦力;F1、F11为构架向下运动时斜楔两摩擦面之间的摩擦力。

图2 斜楔受力分析

根据以上受力情况图,将各力向垂直方向和水平方向上投影,可分别得到斜楔向上运动和向下运动时各力平衡方程式,并解得斜楔向下运动时主摩擦面和副摩擦面之间的摩擦力为:

(2)

当斜楔向下运动时,

(3)

式中Δμ=(1+μμ1)cos(α-β)-(μ1-μ)sin(α-β)。

摩擦减振器摩擦力大小通常用相对摩擦系数φ来表示,其定义是悬挂装置中摩擦力与垂向力的比值,考虑到主摩擦面磨耗更为严重,主摩擦面的摩擦功大于副摩擦面的摩擦功,因而用主摩擦面上的摩擦力计算相对摩擦系数[6]。斜楔上、下运动时的摩擦力Fμ、F1不相等,所以用其平均值来表示相对摩擦系数

(4)

式中P为每轴箱弹簧垂向反力总和。

为了便于得出相对摩擦系数φ值和斜楔摩擦角α之间的关系,考虑到实际情况,认为β=0,可通过上式得出不同斜楔摩擦角α对应的相对摩擦系数φ值[3,7]。考虑到机械自锁情况及车辆上常用的斜楔摩擦角α值,本文计算模型中设置斜楔摩擦角α为20°~45°,间隔5°,通过对转向架前后两端轮对轴箱上的斜楔(中间轮对轴箱不设置减振装置)设置不同的相对摩擦系数来研究不同斜楔摩擦角α对六轴平车动力学性能的影响。

2 动力学模型的建立及验证

2.1 六轴平车动力学模型的建立

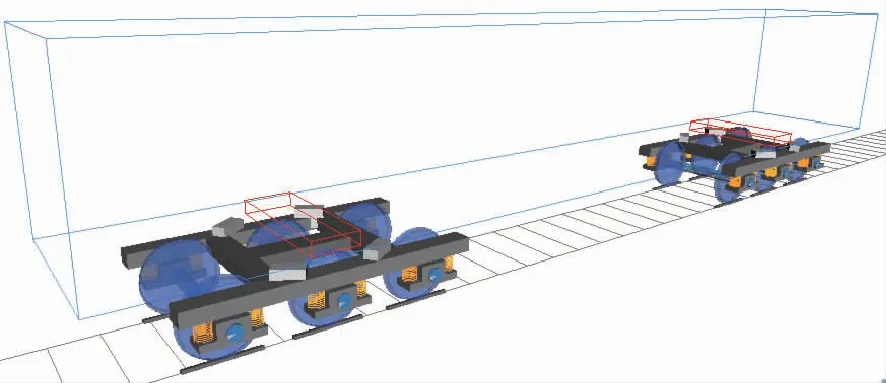

在SIMPACK软件中建立六轴平车动力学性能仿真分析模型。该六轴平车车辆系统由车体、构架、轮对、轴箱等质量体和轴箱弹簧组成。转向架为整体焊接构架式三轴转向架,采用全旁承承载、中心销牵引和顶置式轴箱悬挂结构,两端车轴轴箱设置两级刚度弹簧组和顶置式斜楔摩擦减振器(图3),中间车轴仅设置两级刚度弹簧组。六轴平车主要技术参数为:轴距1 400 mm,轨距1 435 mm,车轮直径1 000 mm,采用UIC54型钢轨,最大运行速度70 km/h,载重150 t。

图3 顶置式斜楔轴箱悬挂结构

轮对和构架之间通过斜楔轴箱悬挂连接,转向架作为子结构导入整车模型中,采用Kalker简化蠕滑理论(FASTSIM)进行仿真计算轮轨间的接触和蠕滑力[8],轮轨间摩擦系数取0.4,轨底坡取1∶20。建立的六轴平车动力学性能仿真分析模型如图4所示。

图4 六轴平车动力学模型

2.2 动力学模型的验证

六轴平车动力学模型建立后,需要验证其正确性。选取横向最大振动加速度Ay、垂向最大振动加速度Az、横向平稳性指标Wy、垂向平稳性指标Wz、脱轨系数Q/P、轮重减载率ΔP/P、轮轴横向力H、倾覆系数D等性能指标进行验证,以美国IV轨道谱作为激励,采用GB/T 17426-1998标准进行评价。以空车、重车在直线线路上运行(速度80 km/h)和曲线线路上运行(曲线半径300 m)两种工况下的动力学性能指标来验证模型的正确性,计算得到的动力学性能指标如表1所示。从表1可以看出空车、重车在直线线路和曲线线路上运行时的各项动力学性能指标均满足标准中规定的限度值;另外通过计算得出六轴平车空车非线性临界速度为102 km/h,重车110 km/h,六轴平车最高运行速度为70 km/h。计算得出的非线性临界速度符合车辆实际情况,因而建立的车辆系统动力学模型正确。

表1 六轴平车动力学性能指标

3 斜楔摩擦角对运行平稳性的影响

3.1 斜楔摩擦角对最大振动加速度的影响

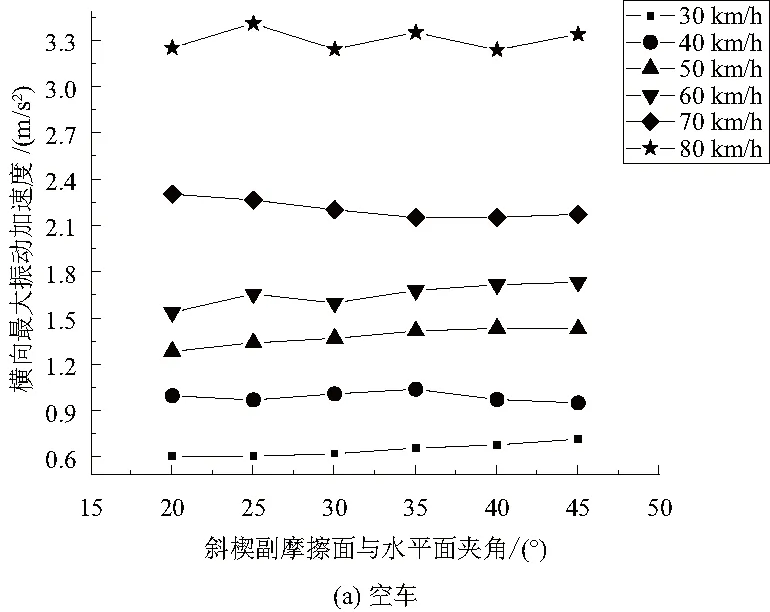

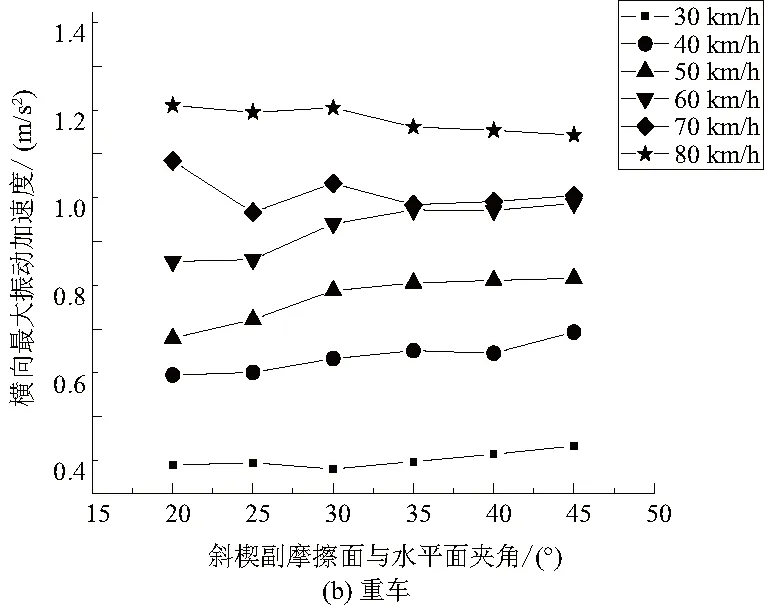

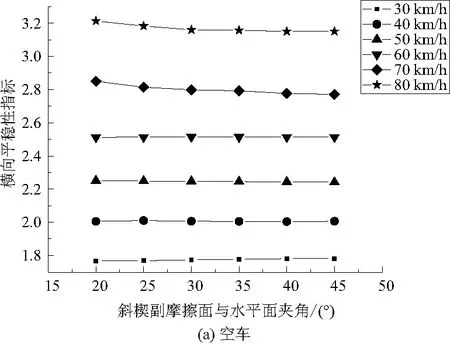

车辆的最大振动加速度为其振动强度的极限值,根据评价标准[9],将垂向和水平振动加速度传感器设置在距1位中心销内侧,距中心销500 mm的地板面上。车辆在直线线路上以30 km/h~80 km/h速度运行,以美国IV轨道谱作为激励,斜楔摩擦角α设置为20°~45°,间隔5°,六轴平车横向、垂向最大振动加速度计算结果如图5、图6所示。由图可以看出:空车、重车的Ay、Az均在标准要求限度值内;在各速度等级下,空车在不同斜楔摩擦角下Az变化规律基本一致,随着α增大而增大,Ay无明显变化规律,变化幅度较小;重车在30 km/h~60 km/h速度等级下Ay、Az随α的增大呈现上升的趋势,Ay最大增幅18.1%,Az最大增幅29.8%,而在70 km/h~80 km/h速度等级下Ay、Az随着α的增大而减小,Ay最大降幅10.2%,Az最大降幅14.3%。可见,斜楔摩擦角对六轴平车横向、垂向振动加速度影响较大,且对重车的影响大于空车。

图5 空车、重车横向最大振动加速度

图6 空车、重车垂向最大振动加速度

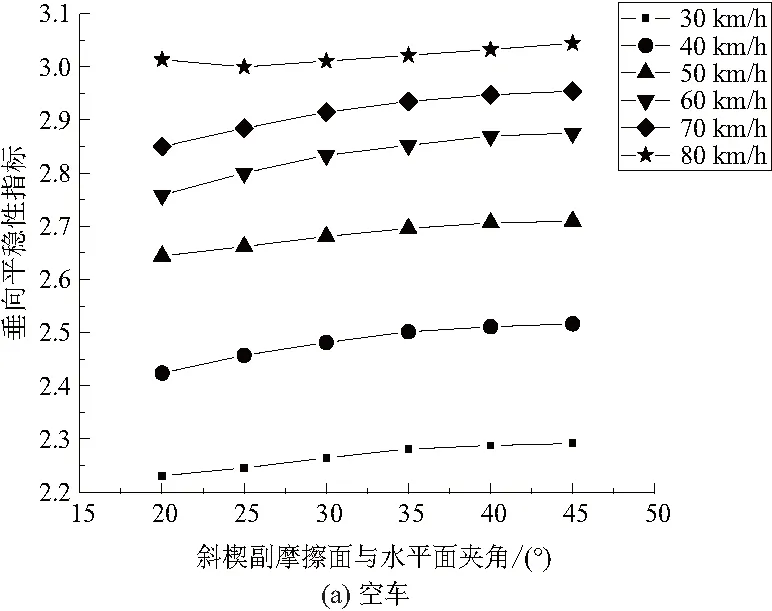

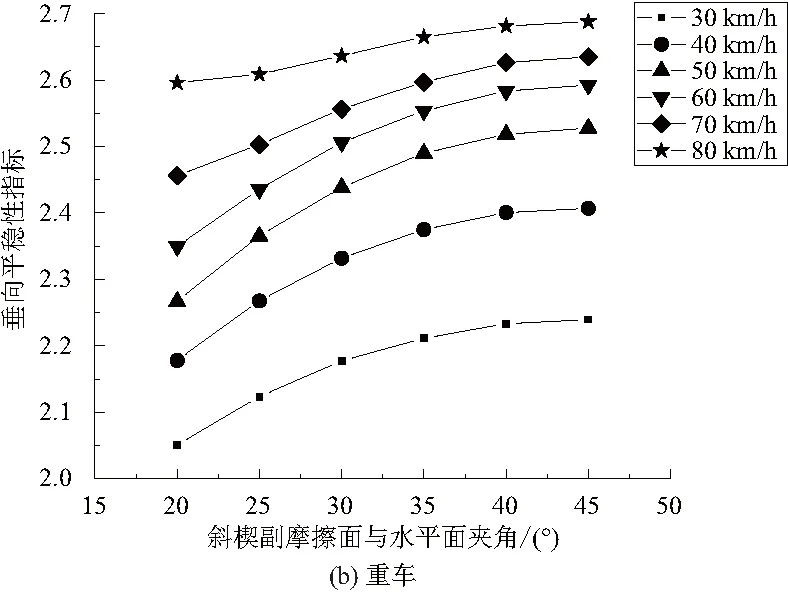

3.2 斜楔摩擦角对平稳性指标的影响

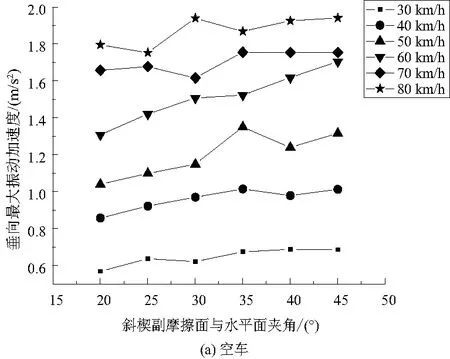

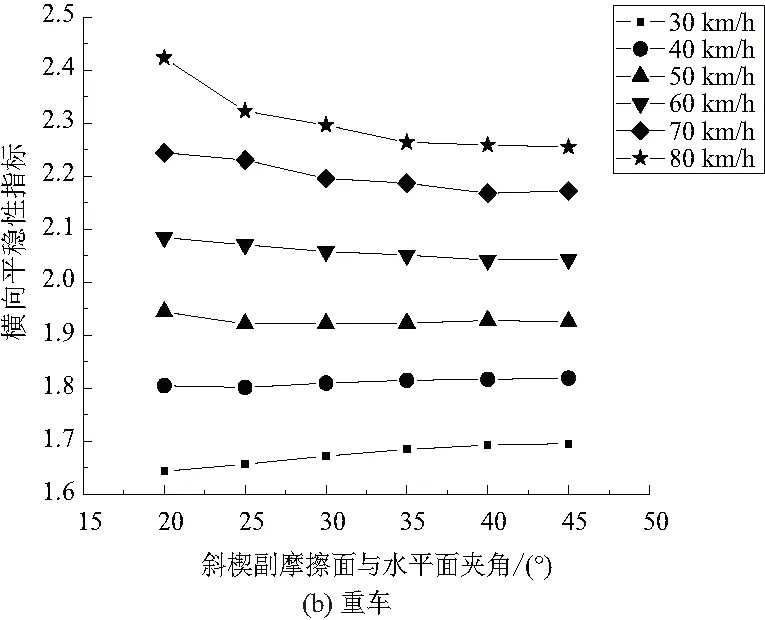

平稳性指标影响车辆运送货物的完整性,是衡量车辆运行品质的重要参数[9]。计算得到车辆在直线线路运行时的平稳性指标Wy、Wz,计算结果如图7、图8所示。由图可以看出:1)空车、重车的Wy、Wz均在标准要求限值内,达到标准中优级水平;2)空车Wy随着α增大变化较小,基本保持不变,说明空车Wy受α影响较小;3)重车在运行速度30 km/h~50 km/h时,Wy在随α增大而增大,增幅较小,而在运行速度60 km/h~80 km/h时呈现相反的趋势,Wy在随α增大而减小,且在运行速度80 km/h时,达到6.9%的最大降幅;在各速度等级下,空车、重车在不同斜楔摩擦角下Wz变化规律基本一致,都随α的增大而增大,空车最大增幅4.2%,重车最大增幅11.5%,车辆垂向平稳性指标趋于恶劣,说明斜楔摩擦角对六轴平车的垂向平稳性和重车的横向平稳性影响较大。

图7 空车、重车横向平稳性指标

图8 空车、重车垂向平稳性指标

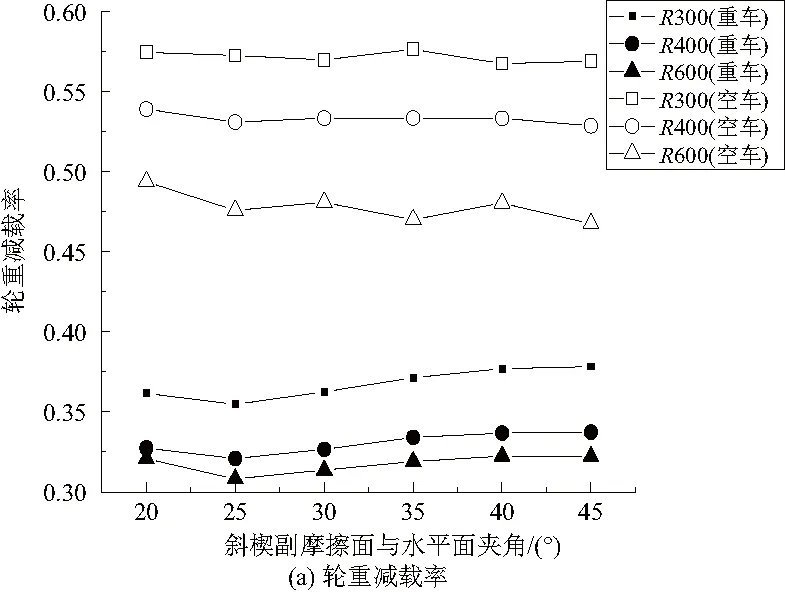

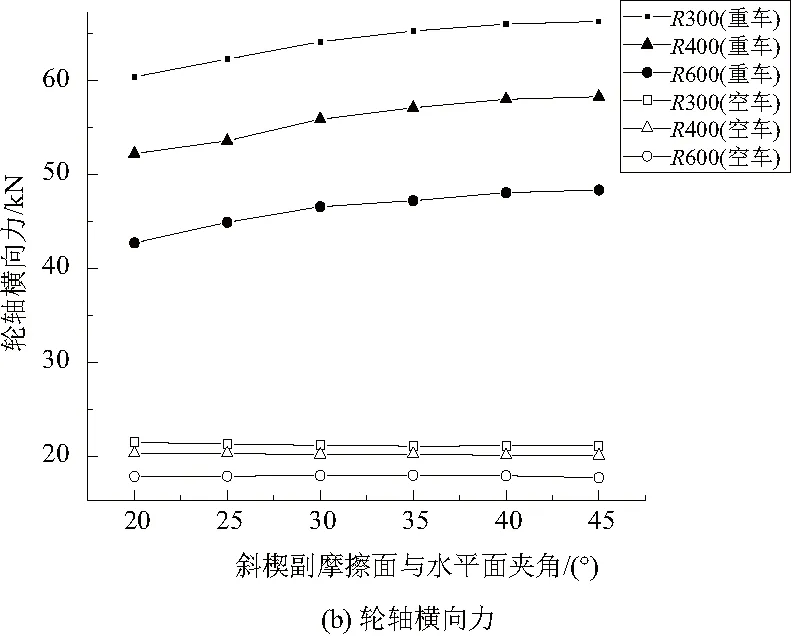

4 斜楔摩擦角对运行安全性的影响

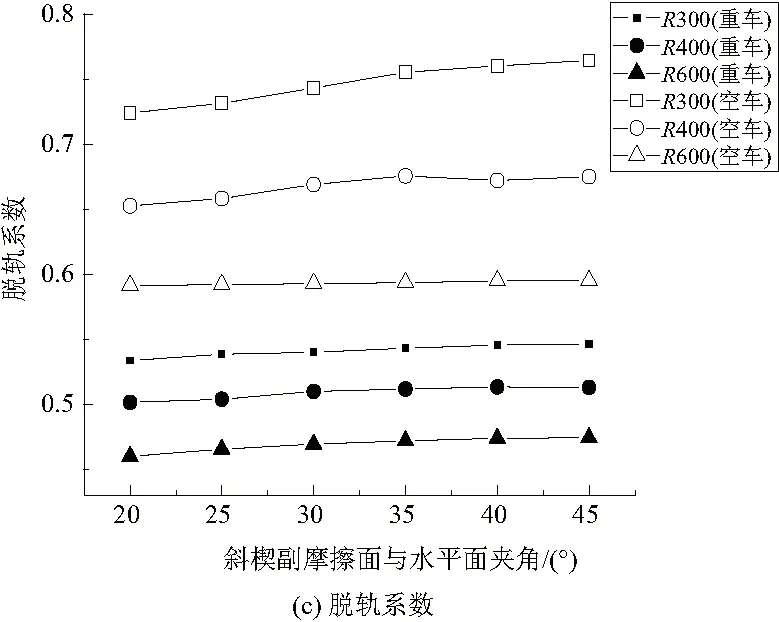

运行安全性中主要研究不同斜楔摩擦角对轮重减载率ΔP/P、轮轴横向力H、脱轨系数Q/P和倾覆系数D的影响,计算运行安全性时设置模型通过曲线线路的曲线半径分别为300 m、400 m、600 m,计算得到的运行安全性各项指标计算结果如图9所示。由图9可知:1)空车、重车各项运行安全性指标均在标准要求限度值内;2)在各曲线工况下,空车在不同α下轮重减载率ΔP/P变化规律基本一致,随着α增大呈现下降的趋势,重车则随α增大先减小后增大,当α=25°时,3种曲线工况下ΔP/P最低;3)重车轮轴横向力H随着α增大而增大,空车则受α影响很小,基本保持不变;4)空车、重车的脱轨系数Q/P基本随着α的增大而增大,部分空车增幅大于重车;5)倾覆系数D随α增大无明显变化,在α=25°时,各工况下的空车、重车能获得较小的倾覆系数,重车D最大变化范围

图9 空车、重车运行安全性指标

0.187~0.204,空车D最大变化范围0.137~0.148。计算结果表明:斜楔摩擦角α对轮重减载率、脱轨系数和重车轮轴横向力影响较大,同时,当α=25°时重车轮重减载率出现明显转折点,且空车、重车能获得较小的倾覆系数,计算斜楔摩擦角最佳取值范围时应予以考虑。

5 斜楔摩擦角的优化

根据斜楔摩擦角对车辆动力学性能的影响和车辆实际运行情况,考虑优化车辆运行时的垂向、横向平稳性,斜楔摩擦角应尽量取较小数值[10],因而建议该六轴平车斜楔摩擦角在25°~30°内取值。据此在车辆动力学模型中设置不同相对摩擦系数,计算空车、重车在两种工况下的动力学性能指标,发现当斜楔摩擦角设置为28°时车辆具有较好的动力学性能。如表2所示,相较于原始参数得到的动力学性能数据,优化后的动力学性能数据值均低于前者,其中重车横向最大平稳性、空车倾覆系数下降最为明显,降幅达6.47%和4.40%。

表2 优化后车辆动力学性能指标

6 结语

本文建立的动力学非线性模型基于配装构架式三轴转向架的六轴平车的实际参数,考虑了非线性轮轨关系和实测线路谱,通过仿真分析与计算,探讨了轴箱顶置式斜楔减振器斜楔摩擦角对六轴平车的运行稳定性、运行安全性的影响,结果表明:

1)增大斜楔摩擦角会加大空车垂向振动加速度,当重车在速度60 km/h以下时,横向、垂向振动加速度随斜楔摩擦角增大而增大,而在速度60 km/h以上则相反;

2)增大斜楔摩擦角会恶化垂向平稳性,对重车横向平稳性的影响大于空车,重车在速度50 km/h以下时,横向平稳性随斜楔摩擦角增大而增大,而在速度50 km/h以上则相反;

3)斜楔摩擦角的增大会导致重车轮重减载率和轮轴横向力增大,使空车在小半径曲线上脱轨系数显著增加,车辆脱轨的风险增大;

4)建议该六轴平车斜楔摩擦角设置为28°,此时车辆具有较好的动力学性能,重车横向最大平稳性和空车倾覆系数下降明显。