铜合金异形槽镜面车削技术

2021-05-19孙雪松李贺

孙雪松,李贺

贵州航天电器股份有限公司 贵州贵阳 550009

1 序言

随着科技产品使用性能的提高及使用周期的延长,制造企业对零件尺寸精度、几何公差及表面质量等提出了更高的要求。在超精密加工中,为了保证零件的表面粗糙度,大部分采用磨削加工技术。但是铜合金属于有色金属,其材料特性决定了不宜采用磨削加工,适宜采用车床进行车削加工。通过分析零件表面粗糙度高的原因,结合实际加工经验,总结出一套降低零件表面粗糙度值的车削方法。

2 零件结构分析

图1 铜合金零件结构

某型号铜合金零件结构如图1所示,根据设计要求,V形槽与内圆同轴度要求φ0.01mm,表面粗糙度值Ra=0.2μm,材料为黄铜H62,该材料有良好的力学性能,塑性好,车削性能良好,但有粘刀性。目前,我公司现有加工能力是零件的表面粗糙度值只能达到Ra=0.8μm,不能满足设计要求。因此需要对V形槽的加工技术进行深入研究,探索出合适的加工方式,以满足生产要求。

3 加工方案

3.1 镜面加工技术车削成形

(1)刀具 目前,工厂所采用的刀具材料主要是硬质合金。硬质合金是将钨钴类(WC)、钨钴钛(WC-TiC)、钨钛钽(铌)钴(WC-TiC-TaC)等难熔金属碳化物,用金属黏结剂Co(钴)或Ni(镍)等经粉末冶金方法压制烧结而成。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热及耐腐蚀等一系列优良性能,可用于加工有色金属。在加工铜合金V形槽时可用于粗加工。

在有色金属镜面加工领域,金刚石刀具是比较常用的一种。金刚石刀具具有极高的硬度和耐磨性、低摩擦系数、高弹性模量、高热导率及低热膨胀系数等特性,与有色金属亲和力小,加工中不易产生积屑瘤。此外,由于金刚石弹性模量大,切削时切削刃锋利,刃部变形小,对所切削的有色金属挤压变形小,可使切削过程在小变形下完成,从而可以提高零件的表面加工质量。金刚石刀具主要有薄膜涂层刀具、厚膜金刚石焊接刀具、金刚石烧结刀具和单晶金刚石刀具。某铜合金零件V形槽,角度为60°,为避免加工时干涉,需要对刀具角度的选择进行研究。考虑到加工成本以及试验便利性,采用机夹刀具。如图2、图3所示,采用35°、45°刀片,以两种固定方式进行试验。

图2 35°刀片

图3 45°刀片

(2)加工参数 加工参数直接影响表面粗糙度,在镜面加工中,刀具进给量减少到一定值以下时,主轴转速将成为影响表面粗糙度的主要因素。在保持主轴转速不变时,车削深度小于某值时,表面粗糙度迅速增大,而大于此值时,表面粗糙度呈现近似线性增大趋势,这就需要为特定的材料找到最适当的切削深度。因此,需要选择不同的工艺参数进行试验验证。

3.2 采用布轮抛光技术加工V形槽

目前,我公司加工的导电环V形槽表面粗糙度值只能达到Ra=0.8μm。为使表面粗糙度值达到Ra=0.2μm,可对其进行抛光,用布轮、等离子对黄铜进行抛光。

布轮抛光,就是用布做成轮式用来抛光。抛光轮的硬度以缝合线的距离来决定,缝合线距离越小,抛光轮的硬度越高。抛光轮可分为非缝合式整布轮、风冷布轮和缝合式布轮。非缝合式整布轮多用细软棉布制成,宜抛光形状复杂工件,或用于小型工件的精抛光。风冷布轮采用45°角线裁法,呈环形皱褶状,中间装有金属圆盘,具有通风散热的特点,宜抛光大型工件。缝合式布轮多用粗布、无纺布及细平布等制成,缝合线可采用同心圆式、螺旋式及直辐射形式,宜抛光各种镀层及形状较简单的工件。抛光铜合金时,常用的布轮圆周速度为22~30m/s,对于本次研究的导电环V形槽,具体加工参数需要进行试验。

3.3 电解质等离子抛光

(1)电解质等离子抛光研究 等离子抛光是工件与抛光液中通电脱离的金属离子吸附在工件表面,工件凸起处受电流冲击而去除,电流流动,使凹凸不断变化,零件表面逐渐被整平。该技术可以有效地提高零件的表面质量。

(2)影响因素 对于等离子抛光,影响表面抛光质量的因素有:溶液温度、加工时间、溶液浓度、下潜深度及溶液流速等。目前我公司有等离子抛光设备,可根据相关影响因素进行试验。

本次攻关的导电环V形槽尺寸较小,需要制作夹具进行固定,且为了保证整个零件抛光的一致性,还需根据设备情况进一步改造,旋转零件,使圆环各个方向抛光到位。

4 确定加工方案

方案一为车削加工主要研究刀具,其加工参数可通过机床选定,工艺较为方便。

方案二为布轮加工,可参考经验较少,且零件V形槽尺寸较小,不易装夹加工。

方案三为等离子抛光加工,这是较为先进的技术,可将公司的设备充分利用起来,但是该方案为保证整个圆环抛光的一致性,存在夹具制作较困难的问题,且需要对抛光参数进行大量的试验。

综合分析,确定采取方案一。

本次研究的主要目的是使铜合金V形槽的表面粗糙度值达到Ra=0.2μm的镜面效果。在有色金属镜面加工领域,金刚石刀具有较为优良的特性,在项目实施过程中,对行业较为先进的镜面车削技术进行了调研,与刀具厂家共同研究分析,定制合适刀具进行加工试验。加工试验主要从刀具进给量、主轴转速、切削深度以及编程加工方式进行。结合零件材料黄铜H62以及镜面加工理论,找到最优参数,达到零件表面粗糙度值Ra=0.2μm的镜面加工效果,并根据探索出的参数进行批量生产验证。

4.1 镜面加工刀具调研

根据加工方案,对镜面加工刀具进行调研。零件加工表面粗糙度,除了受加工参数、车刀主偏角和副偏角影响外,刀具的材质、结构也是一个重要的影响因素。

PCD(聚晶金刚石)材质的切削刃由许多微细晶体构成,在加工过程中,超微颗粒的刀具有助于减小零件表面粗糙度值。

本次攻关零件的V形槽角度为60°。为避免加工干涉,并满足多种加工方式的试验,选择MVVNN对称刀柄,同时考虑到加工成本以及试验便利,采用机夹刀具。

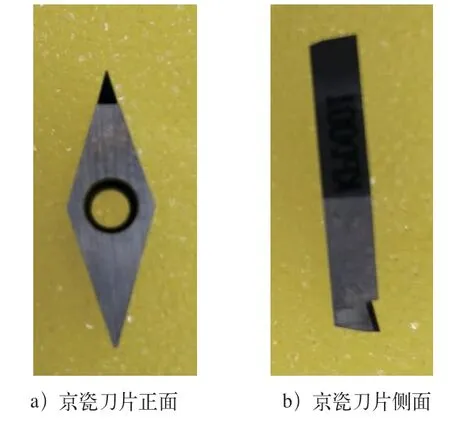

经过调研分析,选用京瓷超微粒PCD金刚石刀片进行试验,刀片型号为VBMT110301NE KPD001,刀尖角度为35°,刀尖R=0.1mm,如图4所示。

图4 京瓷刀片

超微粒P C D金刚石保证了刀尖强度、耐磨损性、抗崩损性(韧性)以及锋利性等,可实现稳定、长寿命加工。

4.2 加工试验

根据影响表面粗糙度的相关加工参数,进行分组试验,主要从编程加工方式、主轴转速、进给量和切削深度进行验证。

(1)V形槽类零件的常用加工方式 车间加工V形槽常用的编程加工方式有走轨迹式和成形刀直接加工的方式。成形刀直接加工具有加工效率高的特点,但加工出来的零件表面粗糙度较差,而且容易损坏刀具。走轨迹加工,具有零件加工表面一致性好,零件受轴向力较小,以及能有效保证零件同轴度的特点。因此,本次试验编程加工方式采用走轨迹式。

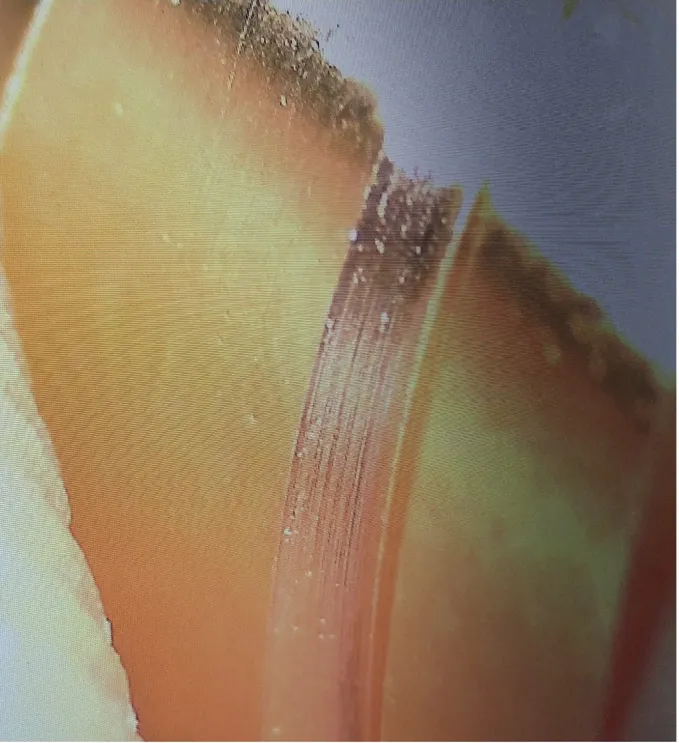

(2)分组试验 ①首先考虑到在初步确定加工参数试验中对金刚石刀具的保护,先加工圆柱面来摸索合适的加工参数。加工圆柱表面,如图5所示,已达到镜面效果。②按初步确定加工参数进行零件试加工。在试验加工过程中,在厚度较大的圆柱中加工V形槽,当零件厚度尺寸减小到0.8mm时,出现刀加工痕迹问题,如图6所示。初步分析认为是零件边缘壁厚过薄而发生振动导致的,因此,在后续试验中逐步减小背吃刀量与进给量,增加转速。③根据上述出现的问题进行改进后,V形槽加工表面得到了较大改善,但是仍存在斑点,如图7所示。

图5 加工圆柱面

图6 刀加工痕迹

图7 表面斑点

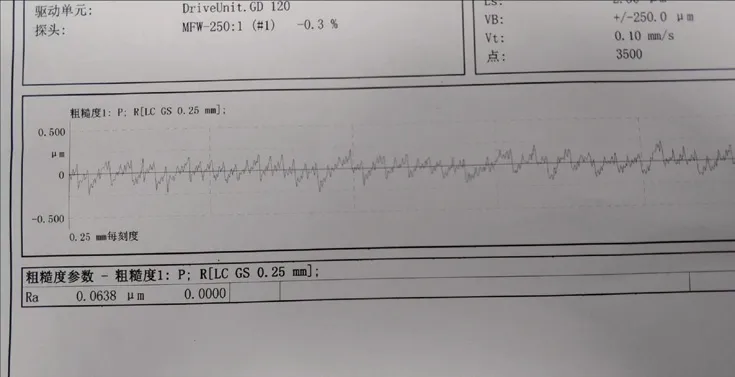

对多个零件进行观察分析,发现斑点出现的形状、位置并不规律,经过对加工路径、参数的分析,且考虑金刚石刀尖在粗加工时受到磨损,选择硬质合金刀具重新校车、编程进行粗加工。预留5mm加工余量,再使用金刚石刀具进行精加工,选择主轴转速1200r/min、进给量0.03mm/r,进行加工试验。零件V形槽表面光滑无斑点,刀痕均匀,达到了镜面效果(见图8),批量加工一致性好,经检测,表面粗糙度值达到Ra=0.0638μm,如图9所示,满足要求。

图8 镜面效果

图9 粗糙度检测报告

5 结束语

通过上述多次零件加工试验,零件表面粗糙度受刀具、加工参数的影响很大。在验证中,对V形槽结构不断优化,并改进刀具与加工参数的组合,最终V形槽表面达到镜面效果。在批量加工中,零件尺寸精度稳定,表面质量一致性好,达到攻关目标。选用超微粒PCD金刚石刀具以及MVVNN对称刀柄,通过试验研究,确定了镜面加工参数,该参数以及加工思路还可以扩展应用到其他需要达到镜面效果的零件上。