接箍磷化生产线电气控制系统设计

2021-05-18马海风

马海风

(青海油田地面集输工程公司,甘肃 敦煌 736202)

石油套管接箍的磷化对石油套管的防粘扣性能起着至关重要的作用。目前国内大部分厂家采用的是高温锰系磷化工艺,其主要工艺流程为脱脂→水洗→表调→磷化→水洗→烘干[1-2]。电气控制系统主要对磷化生产线进行温度控制及行车自动控制[3],一方面由于温度主控及测量电极等的精度不高,导致温度控制精度较低;另一方面需要由人工测量磷化液中的总酸度及游离酸度等相关参数后补加磷化液,致使总酸度及游离酸度变化幅度较大,从而导致接箍磷化膜厚度在10~60 μm之间变化。此外,磷化膜结晶粗糙,接箍磷化表面易挂灰,经长时间使用,脱脂槽液面易出现絮状漂浮物[4]。为解决上述问题,本文设计了石油套管接箍磷化电气控制系统。

1 接箍磷化工艺流程

新型石油套管接箍磷化具体的工艺流程为:预脱脂→主脱脂→热水洗→水洗→酸洗→水洗→水洗→表调→高温锰系磷化→水洗→热水洗→皂化→烘干,各工序的工作方式见表1。

为实现石油套管接箍全自动控制及提高磷化质量,根据新型石油套管接箍磷化生产工艺流程,设计了整套磷化生产线电气控制系统。该系统主要包括温度控制、自动补水控制、气搅拌控制、磷化液自动加注控制、沉淀控制、脱脂液除油控制[3]、行车自动控制等7个子系统。

表1 磷化工艺流程及工作方式

2 温度控制

石油套管接箍的磷化工艺采用高温锰系磷化方式,根据磷化工艺要求,需在1,2,3,8,9,12,13号槽内加热并将各槽内液体温度控制在合理范围内,以满足磷化工艺对磷化液、脱脂剂等的温度要求。

2.1 温度控制系统设计

温度控制系统以0.05级高精度智能温度控制器AIJ-5.0作为控制核心,在其18、19号端口接入精度0.05级、分辨率为0.01 ℃的T型热电偶,在输出端12号端口接入JR36-160型热过载继电器和NC2-115型交流接触器,三相主电源线分别连接交流接触器及热过载继电器,最后连接U型不锈钢sus316电加热管(共6根,每根8 kW),其温度控制系统电气原理简图如图1所示。

图1 温度控制系统电气原理简图

2.2 控制原理

根据磷化工艺,其自动控制过程是通过槽内的热电偶BT将槽内液体或气体的热能转换成电信号传输给温度控制器,当槽内的液体或气体的温度小于温度控制器设定值时,温度控制器12号端口接通,使接触器线圈得电,接触器主触头闭合,相应的加热管接通电源,开始加热;当槽内的液体或气体的温度大于设定值时,温度控制器12号端口断开,接触器KM的线圈不得电,主触头断开,从而使相应加热管的电源断开,停止加热。

3 自动补水控制

根据磷化工艺,当3、4、6、7、10、11号槽内的水量减少时需要自动补水,通过自动补水控制系统可实现自动补水。

3.1 自动补水控制系统设计

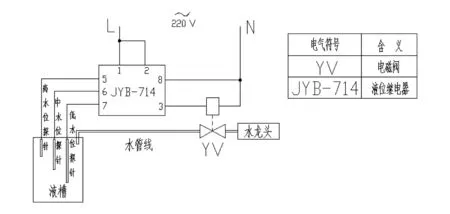

自动补水控制系统以JYB-714供水型液位继电器作为控制核心,在其5、6、7号端口分别接入高精度高、中、低水位探针,在3号端口接入大流量电磁阀。自动补水控制系统电气原理简图如图2所示。

图2 自动补水控制系统电气原理简图

3.2 控制原理

按下配电柜上的补水控制系统启动开关开始补水,过程自动控制,六组水位探针(每组3个探针)将检测到的水位数据传输给配电柜内相应的液位继电器,若水位低于低水位探针时启动电磁阀自动补水,补到高水位探针位置时,电磁阀自动关闭,停止补水。

4 气搅拌控制

为使磷化液的浓度更加均匀或使接箍表面的残留物清洗得更加彻底,需在4、5、6、7、9、10、11号槽内增加气搅拌。

4.1 气搅拌控制系统设计

气搅拌控制系统以正泰JSZ3F型时间继电器作为控制核心,在其1号端口接入行程开关,在3号端口接入大流量电磁阀。气搅拌控制系统电气原理简图如图3所示。

图3 气搅拌控制系统电气原理简图

4.2 控制原理

在行车运行过程中碰到相应的7组行程开关时相应的电磁阀启动,气体通过池内管道上的孔对池内液体进行气动搅拌,搅拌时间设定为比工件在水中浸泡的时间多5 s。

5 磷化液自动加注控制

为实时精确地控制磷化液总酸度及游离酸度,保证接箍磷化质量,设计了磷化液自动加注控制系统,此系统可实时监测磷化剂的浓度,并在其浓度降到一定程度时自动加注磷化液。

5.1 磷化液自动加注控制系统设计

自动加注控制系统以测量精度为±0.02 pH的MIK-PH3.0型高精度PH/ORP控制器作为控制核心,在其4号端口接入PH5018玻璃电极,在11、12号端口接入交流接触器线圈,二相主电源线分别连接交流接触器的主触头,然后连接HL30/1.0机械隔膜计量泵。磷化液自动加注控制系统电气原理简图如图4所示。

图4 磷化液自动加注控制系统电气原理简图

5.2 控制原理

当工业电极检测到磷化液中的pH值大于设定值时,计量泵开始工作,将储液桶中的磷化液通过输液管路输入到磷化槽内,直至工业电极检测的pH值到达设定的区间时,计量泵停止工作。

6 磷化液沉淀控制

磷化液经多次磷化后,磷化槽内会产生大量磷化残渣,从而导致磷化膜挂灰现象严重,为此需对磷化液残渣进行过滤,使磷化液可重复利用,节约生产成本。

6.1 磷化液沉淀控制系统设计

在交流接触器的线圈端接入一按钮开关,三相主电源线分别连接交流接触器的主触头端,然后连接TB-40012H防腐循环泵。磷化液沉淀控制系统电气原理简图如图5所示。

图5 磷化液沉淀控制系统电气原理简图

6.2 控制原理

启动控制按钮,磷化池中磷化液经过循环泵提升至沉淀塔内,经过沉降将沉渣留在塔底(沉渣由下面阀门排放),将上层液体放回至磷化池中继续使用。

7 脱脂液除油控制

在使用脱脂液多次清除接箍表面的油污及皂化液后,脱脂液表面会有絮状漂浮物,为使接箍表面清洗更彻底并使脱脂液可重复使用,节约成本,需要有效清除脱脂液中的絮状漂浮物。

7.1 脱脂液除油控制系统设计

在交流接触器的线圈端接入一按钮开关,三相主电源线分别连接交流接触器的主触头,然后连接TB-40012H防腐循环泵。脱脂液除油控制系统电气原理简图如图6所示。

图6 脱脂液除油控制系统电气原理简图

7.2 控制原理

启动控制按钮,循环泵开始工作,脱脂液通过循环泵被吸入含过滤棉的过滤罐内,除油后的脱脂液通过过滤灌回流口及管线流入脱脂槽内。

8 行车自动控制

行车是磷化自动生产线的重要组成部分,主要作用是带动待磷化接箍料框在各个槽间进行有序的上下及水平运动,自动完成接箍的磷化[5]。

8.1 行车自动控制系统设计

行车自动控制系统以CPU315-2DP西门子PLC作为控制核心,触摸屏SIEMENS 6AV6643-0CD01-1AX1通过RS-485通信端口与PLC相连[6],用于相关温度、时间等参数的设置及手动操作,PLC以21组行程开关及5组按钮开关信号作为输入,4组输出端分别连接2个VFD型变频器的S1及S2端口,控制行车前后及升降运动,三相主电源线分别连接变频器及交流接触器的主触头端,然后连接前进电机及起降电机。行车自动控制系统电气原理简图如图7所示。

依据所选的西门子PLC及低压电器进行I/O端口分配[7],输入、输出信号端口分配见表2和表3。

8.2 控制原理

手动将行车调整至上料位置,确保行车挂钩置于料框挂钩正下方,然后旋转行车运行开关至自动模式,2 s后行车开始带动料框向上运动直至触发行车上行程开关,使料框底部超过槽体顶部,完成挂料工作;2 s后行车带动料框向前行进至1号槽位置,触发1号槽行程开关,使料框置于1号槽正上方,完成移料工作;2 s后行车带动料框向下运动直至触发行车下行程开关,使料框完全置于1号槽内,停留所设定时间完成预脱脂工序后,行车依次带动料框完成其他所有工序,直至行车向前运动至卸料位置,触发卸料行车开关;2 s后行车带动料框向下运动直至触发行车下行程开关,使料框刚好放置于移动出料小车上,完成卸料工作;2 s后空载行车向前运行至行车返回位置,触发最前端行程开关,完成行车挂钩与料框挂钩完全脱离工作;2 s后空载行车向上运动直至触发行车上行程开关,使行车挂钩高于槽体顶部,完成行车返回前的准备工作;2 s后空载行车向后运动至上料准备位置,触发最后端行程开关后,完成空载行车返回工作;2 s后空载行车向下运动直至触发行车下行程开关,使行车的挂钩低于上料位置处料框的挂钩;2 s后空载行车向前行进至上料位置,触发上料行程开关,使行车挂钩处于料框挂钩的正下方,完成再次上料前的准备工作。此过程为行车运行的一次完整流程。行车运行全部流程及各个流程所需时间如图8所示,现场应用如图9所示。

图7 行车自动控制系统电气原理简图

表2 输入信号端口分配表

表3 输出信号端口分配表

图8 行车控制运行流程

图9 接箍磷化行车运行现场图

9 结束语

本文针对新型石油套管接箍高温锰系磷化的工艺流程合理设计了整套电气控制系统,该系统各个工序工作安全可靠,控制精度高,且可完全实现其自动运行。

选取精度较高的温度控制组件并设计了磷化液自动加注控制系统,经现场实际应用结果显示,石油套管接箍磷化膜层分布均匀,结晶细致,磷化膜厚度均匀,保持在20~32 μm,磷化后的接箍表面灰黑光亮,无明显挂灰。对磷化液沉渣进行过滤以及对脱脂液进行除油处理,除有效减少脱脂槽液面絮状漂浮物外,每年还可减少10万余元的材料成本支出。