基于数值模拟驱动的斜花齿零件冷挤压成形工艺参数优化

2021-05-18赵霞,王霄

赵 霞,王 霄

(1.江苏农林职业技术学院机电工程学院,江苏 句容 212400)(2.江苏大学机械工程学院,江苏 镇江 212013)

传统的冷挤压成形工艺,主要是依靠工程师的经验来设计模具并制定加工工艺,没有一个系统的理论研究和分析,造成大量资源浪费,导致成品质量和加工成本难以达到预期要求。随着产品质量要求的提高及企业竞争压力的增加,迫切需要在企业中全面推广产品开发新技术。近年来,对模具成形工艺参数优化的研究主要集中在以实验为基础的工艺参数的建模与优化方面。陈浩等[1]进行了激光投射焊接的数值仿真模拟研究及多目标优化;傅珂等[2]对汽车空调出风口开展了计算流体动力学(computational fluid dynamics,CFD)数值模拟研究及参数优化设计。此方法虽然对生产实践有直接的指导作用,但是实践过程费时费力、成本较高。目前,随着计算机辅助工程(computer aided engineering, CAE)技术在产品开发中的普及与深入,CAE技术已从广泛应用于产品开发的验证与反馈指导产品开发走向更科学先进的阶段。李聪波等[3]提出一种基于Archard模型和有限元的分析方法,通过数值模拟机床导轨的磨损过程来预测机床导轨的磨损深度。基于数值模拟驱动的实验设计与优化能直接面向产品的最终目标性能进行工艺参数优化,便于工程师直接判断优化解的质量。

本文使用DEFORM-3D有限元软件对斜花齿零件进行冷挤压成形过程数值模拟来代替实际冷挤压调试,通过正交试验设计,对变形量最大的工序凸模磨损量进行试验设计与优化,从而得出最优工艺参数组合。

1 成形工艺分析及工艺参数的确定

1.1 成形工艺分析

图1为斜花齿零件图,材料为10钢。该零件毛坯变形程度较大,一次成形不能获得最终产品,因此工艺方案设计尤为重要。根据其结构特点,结合生产实践,不断调整工艺方案,最终确定4步成形工艺路线:第1步挤出头部和底部的小锥形毛坯;第2步挤出头部的圆柱面;第3步挤出头部的斜花;第4步打通孔。

1.2 工艺参数的确定

根据冷挤压前后体积不变原则计算毛坯尺寸,打通孔时会有部分材料被挤出,因此毛坯体积接近于第3步结束后零件的体积。本文初定斜花齿零件初始毛坯直径为19.65 mm,经DEFORM-3D软件测得体积为4 219.82 mm3,确定毛坯长度为14 mm,故初定毛坯尺寸为φ19.65 mm×14 mm。

图1 斜花齿零件图

2 有限元模型的建立

2.1 建立Archard磨损模型

Archard模型是一种常用的磨损分析模型。近年来,很多专家对其进行了研究,如王培安等[4]将有限元试验分析法和Archard磨损模型结合起来,确定挤压速度、摩擦系数、凸模材料硬度及凹模材料硬度对模具磨损的影响。高恒强等[5]开展了球盘摩擦磨损试验,并利用Archard模型和有限元方法,建立内圈与球磨损的仿真模型,分析出影响轴承磨损的因素有运行时间、接触角和径向载荷等。本文采用Archard模型进行研究,表达式如下:

(1)

式中:W为磨损深度;K为磨损因子;P为界面压力;v为运行速度;H为初始硬度;a,b,c为标准常数。

2.2 设置模拟参数

通过DEFORM-3D软件对斜花齿零件成形过程进行数值模拟分析,得知第3步变形量最大,因此对变形量最大的工序进行分析。在SolidWorks 2016中建立凸模、凹模以及主要工作部件,并进行装配,随后将装配好的毛坯和模具以STL格式依次导入至DEFORM-3D软件中。为缩短计算机运行时间,采用1/12模型进行数值模拟[6]。冲棒材料为H55模具钢,但材料库中无此材料,因此运用JmatPro软件生成H55模具钢的流体应力应变曲线,其化学成分的质量分数见表1。本文针对冲棒的磨损情况进行网格划分,共划分出25 000个四面体网格,为确保其准确性,需加密冲棒表面网格。

表1 H55模具钢的化学成分

3 正交试验设计

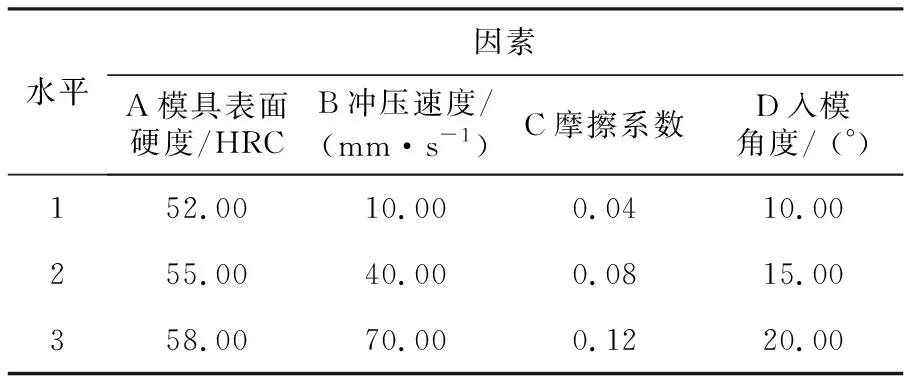

在挤压过程中,模具表面硬度、冲压速度以及摩擦系数是影响磨损的关键因素。模具表面硬度是影响模芯磨损的重要因素,与抗磨性成正比。冲压速度是由挤压速度决定的,挤压速度增大,直接加大挤压件和模具之间的摩擦,导致磨损增加。采用良好的润滑措施,摩擦系数就能得以控制,从而极大地减少模具磨损。在第3步中发现合理选择入模角度可避免出现“死区”,使金属流动均匀,从而降低成型载荷,提高模具的使用寿命,经验选取入模角度为10°~20°。因此,综合以上4个影响因素分别设置3种模拟试验水平[7-8],建立如表2所示的四因素三水平正交试验表。以凸模磨损量为优化目标,分组进行数值模拟,正交试验结果见表3。

表2 四因素三水平正交试验表

表3 正交试验结果

4 磨损结果分析

4.1 极差分析

极差分析法能直观体现每个因素对磨损结果的影响程度,极差数值的大小与试验结果的影响成正比关系。表4为凸模磨损极差分析结果。图2为凸模磨损正交试验效应图。可以看出,冲压速度取10 mm/s时最大磨损量为2.73×10-6mm,磨损最小。随着速度增加,最大磨损量呈直线式上升。对于凸模磨损量的影响因素顺序为B>A>D >C,即冲压速度为主要因素,入模角度和模具表面硬度为次要因素,摩擦系数为最不明显因素。为了减少凸模磨损,应从主要因素上考虑[9],因此取冲压速度10 mm/s、模具表面硬度52.00 HRC、入模角度10°、摩擦系数0.04作为最优工艺参数组合。

表4 凸模磨损极差分析结果

图2 凸模磨损正交试验效应图

4.2 方差分析

由于极差分析法无法判断由试验条件改变和试验误差所引起的数据变动,且无法精确预估各因素对试验结果的影响,因此为了突出对凸模最大磨损量有显著影响的因素,本文采用方差分析法进行分析。方差分析可以弥补极差分析的缺陷,表5为凸模磨损方差分析结果。

表5 凸模磨损方差分析结果

由方差分析原理得知,F值越大,代表该因素对凸模磨损的影响越显著。从表5中可以看出,冲压速度的F值要远远高于其他因素的F值,冲压速度对凸模磨损的影响最明显,与极差分析结果一致。

4.3 最优组合验证

模具一旦在稳定期出现点蚀,之后会加剧磨损,若不及时修模,很快就会失效,其稳定磨损时期点蚀深度为60 μm[10]。在最优参数组合成形过程中,最大磨损量为2.69×10-6mm,图3为最优参数凸模磨损云图。现行凸模优化前最大磨损量为3.58×10-6mm,现行凸模优化前磨损云图如图4所示。计算得现行凸模优化前寿命为18 622件,最优参数组合下凸模寿命为24 783件,较优化前提高了6 161件,寿命明显提高。

5 结束语

本文采用数值模拟技术和正交试验相结合的方法,实现了斜花齿零件冷挤压成形工艺参数优化设计,得出最优工艺参数组合,并根据优化后的结果对凸模的磨损进行了预测和分析。试验方法对实际生产具有指导意义,但同时也存在一定的局限性,需要与相关企业联合做试验,并根据试验结果及时修正参数,以进一步完善冷挤压成形工艺参数优化设计的相关理论。

图3 最优参数凸模磨损云图

图4 现行凸模优化前磨损云图