水下井口头系统下放工具关键部件设计与分析

2021-05-17孙豹豹王龙庭徐兴平

孙豹豹,王龙庭,徐兴平

(中国石油大学(华东)机电工程学院,山东 青岛266580)

海洋石油资源的钻探与开发竞争日益激烈,深海石油钻采设备的发展至关重要[1⁃5]。我国对水下井口头系统套管挂和密封总成下放设备的研发起步较晚,使我国深水油气钻采设备的发展与欧美发达国家差距较大,严重制约了我国深水油气资源的开发与利用,所以对下放工具的研究势在必行。水下井口头套管挂和密封总成下放工具是钻采过程中必不可少的装备,其关系着水下井口压力封隔的成败。目前,国内外学者对下放工具的研究以及各大知名石油装备公司实际所采用的下放工具大多只能实现套管挂和密封总成的单独下放,增加了作业次数,延长了工作时间,增加了钻井成本,扩大了作业风险,不利于海洋石油钻采的进行[6⁃7]。传统密封总成下放工具多采用剪切销钉携带密封总成,其不足之处是在下放过程中剪切销钉容易提前剪断或在安装过程中不完全剪断,造成下放失败。

深海海洋工作环境相比陆上和浅海更为复杂[8],当下放工具与钻杆相连,进行下放作业时,海洋环境载荷(海浪、海风和海流)会对下放工具以及钻杆产生较大影响[9⁃10],使其承受较大弯矩载荷。为此,本文建立了下放过程中下放工具力学模型,针对传统下放工具的不足,设计一种新型套管挂和密封总成下放工具,并对关键部件进行接触分析和强度分析,旨在为套管挂和密封总成的下放设计与研究奠定理论基础。

1 力学分析

1.1 力学模型

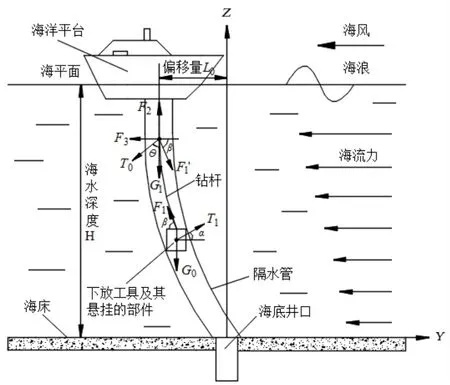

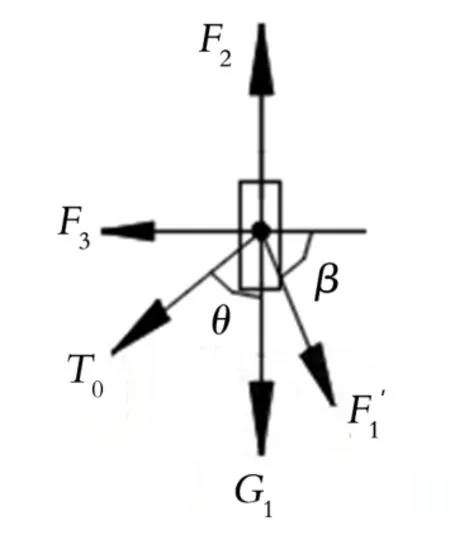

深海海洋环境复杂,理想下放状态很难实现;在实际下放过程中,下放工具和钻杆受力情况复杂。在海风和海浪等影响因素的作用下,海洋钻井平台会偏离理想作业位置,进而给钻杆一个横向作用力,造成钻杆弯曲,承受较大的弯矩载荷。为研究各载荷对下放工具弯矩的影响,建立钻杆和下放工具力学分析模型,如图1所示。

图1 钻杆和下放工具力学模型Fig.1 Mechanical model of drill pipe and running tool

1.2 下放工具受力分析

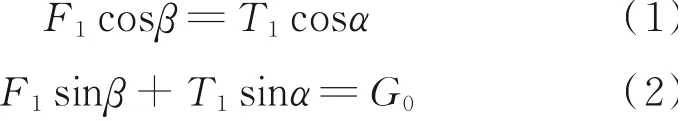

将下放工具与其悬挂的其他部件看作一个整体,在横向载荷的作用下,隔水管发生弯曲,继而钻杆也发生弯曲,隔水管要施加给下放工具一个支撑力,受力简图如图2所示。

由牛顿力学定律可得:

式中,F1为钻杆对下放工具的拉力,N;T1为隔水管对下放工具的支撑力,N;G0为下放工具与其悬挂部件重力,N;α为隔水管对下放工具的支撑力与水平方向夹角;β为钻杆对下放工具的拉力与水平方向夹角。

图2 下放工具受力简图Fig.2 Stress diagram of running tool

1.3 钻杆受力分析

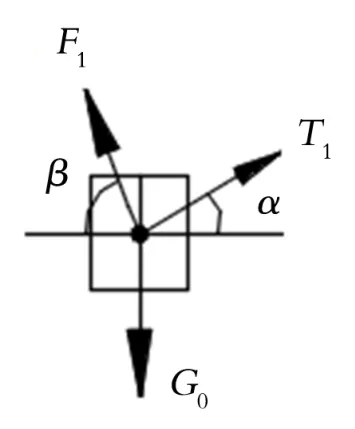

实际下放过程中,在外部载荷作用下钻井作业平台带动隔水管倾斜,隔水管会给钻杆施加一个作用力;钻杆既受到横向载荷作用又受到竖向载荷作用,钻杆在下放过程中的受力示意如图3所示。

图3 钻杆受力示意Fig.3 Stress diagram of drill pipe

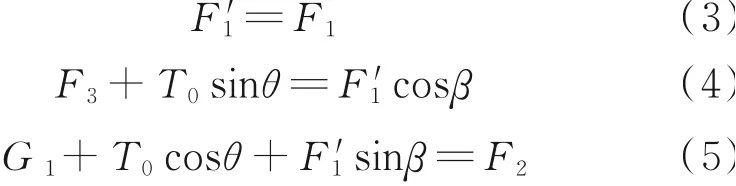

由牛顿力学定律得:

式中,G1为钻杆重力,N;F'1为下放工具与其悬挂部件对钻杆的拉力,与F1互为作用力与反作用力,N;T0为隔水管对钻杆的作用力,N;F2为海洋钻井平台对钻杆的竖向作用力,N;F3为海洋钻井平台对钻杆的横向作用力,N。

2 套管挂和密封总成下放工具结构设计

套管挂和密封总成下放工具的主要目标是实现套管挂和密封总成的同时下放与安装,节省作业时间,减小钻井成本。在深海钻井过程中,井口设备单次下放时间长,不确定因素多,实现套管挂和密封总成的同时下放尤为重要。如何实现套管挂和密封总成的同时下放,对下放工具的结构以及下放过程中需要注意的细节有更高的要求。该下放工具包括套管挂携带单元、密封总成携带单元、驱动单元、返流单元和冲洗单元。

2.1 总体设计

套管挂的主要作用是承载套管柱[11],密封总成的主要作用是防止油气泄漏[12⁃14];下放工具在钻井作业平台上完成对套管挂和密封总成的悬挂,通过钻杆将套管挂和密封总成下放到海底井口目标位置,并通过液压辅助密封或重力坐封的方式激励密封总成实现密封,最后回收下放工具[15]。

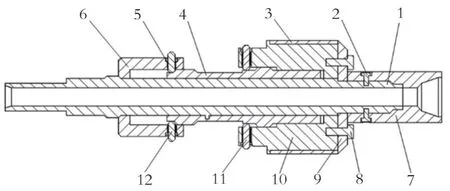

套管挂和密封总成下放工具结构示意如图4所示,根据下放工具所要实现的功能,密封总成采用重力坐封的形式,将其分为四部分,分别是连接单元、密封总成携带单元、套管挂携带单元、驱动单元。连接单元由连接接头和防转销钉组成,连接接头的主要作用是承接钻杆与芯轴,并通过防转销钉限制连接接头与芯轴的相对转动。上端盖的作用是将上本体与芯轴连接并固定。保护套筒既可防止在下放过程中上本体外壁被刮伤,又可在下放工具到达海底井口时作为扶正套筒,防止偏离井口轴线。套管挂和密封总成均采用锁块连接的方式进行携带,其结构如图5所示。

图4 套管挂和密封总成下放工具结构示意Fig.4 Structure diagram of casing hanger and sealing assembly running tool

图5 套管挂/密封总成携带单元局部结构示意Fig.5 Local structure of casing hanger/sealing assembly carrying unit

与传统下放工具相比,该设计主要改进之处有以下两点:一是将原有套管挂下放工具和密封总成下放工具的功能集合到该下放工具上,可以实现套管挂和密封总成的同时下放与安装;二是密封总成携带单元采用锁块连接的形式,这与传统工具使用剪切销钉悬挂的方式有本质不同,避免了在下放过程中剪切销钉提前剪断或者在安装时不完全剪断的风险。

2.2 驱动单元

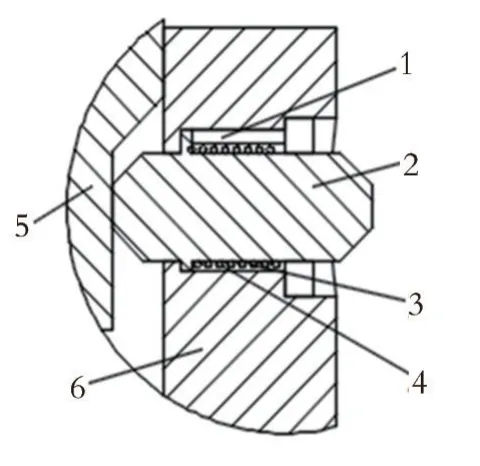

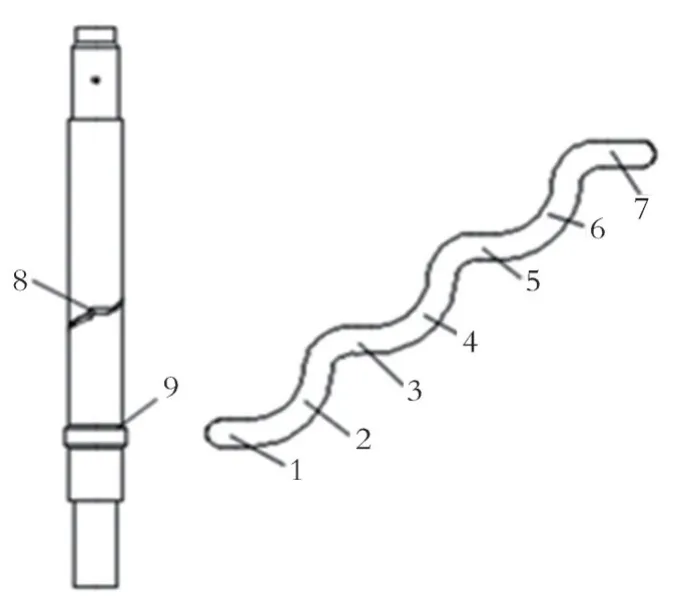

驱动单元为套管挂和密封总成的悬挂与脱挂提供动力,将钻杆的旋转力以径向载荷的形式传递给锁块,其组成结构包括芯轴和驱动体。芯轴通过连接头与钻杆相连,上部有上端盖坐放轴肩,中部有弧形驱动槽,底部有下本体坐放轴肩,其中弧形驱动槽有三段,结构如图6所示。驱动体是环形轴,上部有防旋转键和密封总成驱动环,中部有销钉连接孔,下部有套管挂驱动环,如图7所示。

图6 芯轴结构示意Fig.6 Schematic diagram of spindle s-groove

图7 驱动体结构示意Fig.7 Schematic diagram of the drive body structure

2.3 材料选择

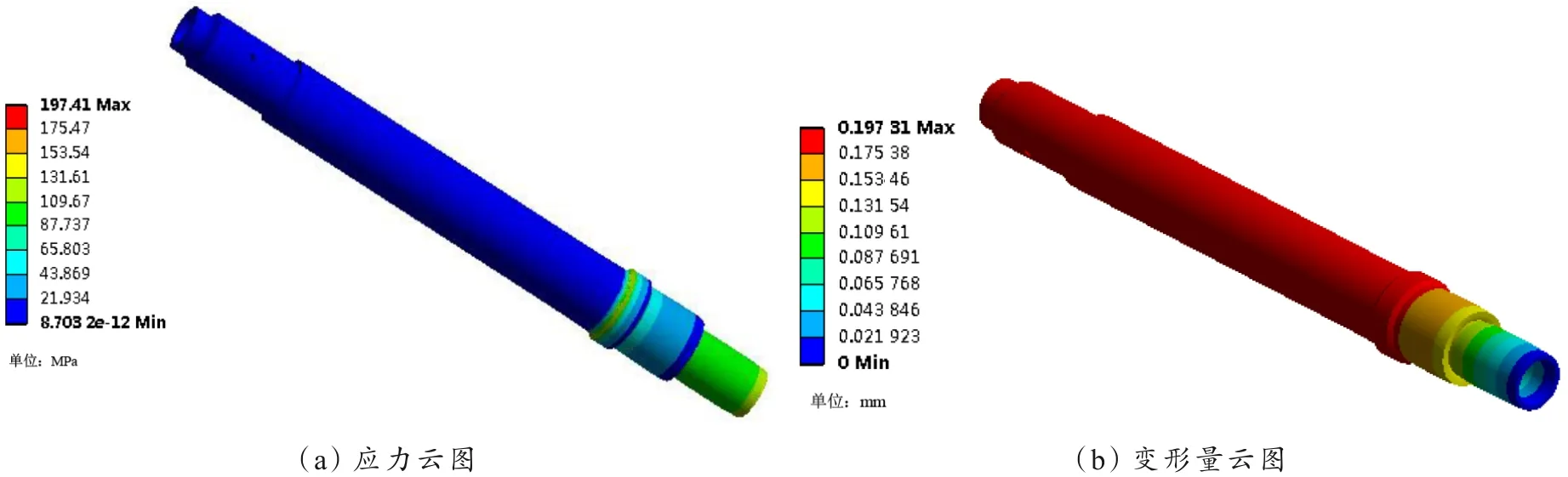

下放工具应用于海底高温高压强腐蚀的环境中[16⁃17],同时还要承受钻井产生的碎屑对其表面刮擦,这对下放工具的材料性能提出了更高的要求。综合考虑下放工具工作环境和材料力学性能,关键部件材料的选择主要遵循以下两个原则:(1)屈服强度:套管挂携带锁块和挡环要承受套管挂和套管柱双重重力,在较大载荷作用下接触应力要小于其屈服强度。(2)耐腐蚀性:下放工具材料要满足在高腐蚀海洋环境中依然能够保持可靠的力学性能。根据上述密封材料选择原则,水下井口头套管挂和密封总成下放工具关键部件材料属性如表1所示。

表1 下放工具关键部件材料属性Table 1 Material properties of key components at the subsea wellhead

3 有限元分析

3.1 有限元模型

由力学分析可知,在下放过程中不同位置下放工具受力不断变化,工具处于即将到达安装位置时,套管挂和密封总成的重力完全作用在下放工具上,下放工具受到套管挂和密封总成最大作用载荷,对此位置下的工具进行有限元分析更具有实际意义。

套管挂携带单元和密封总成携带单元均采用锁块连接的形式,锁块间隔90°均匀分布,为了便于仿真计算,取四分之一部分建立有限元模型,如图8所示。设置材料属性,接触类型均为Frictional,摩擦系数设置为0.2,最后添加约束与载荷。

图8 有限元模型局部示意Fig.8 Schematic diagram of the finite element model

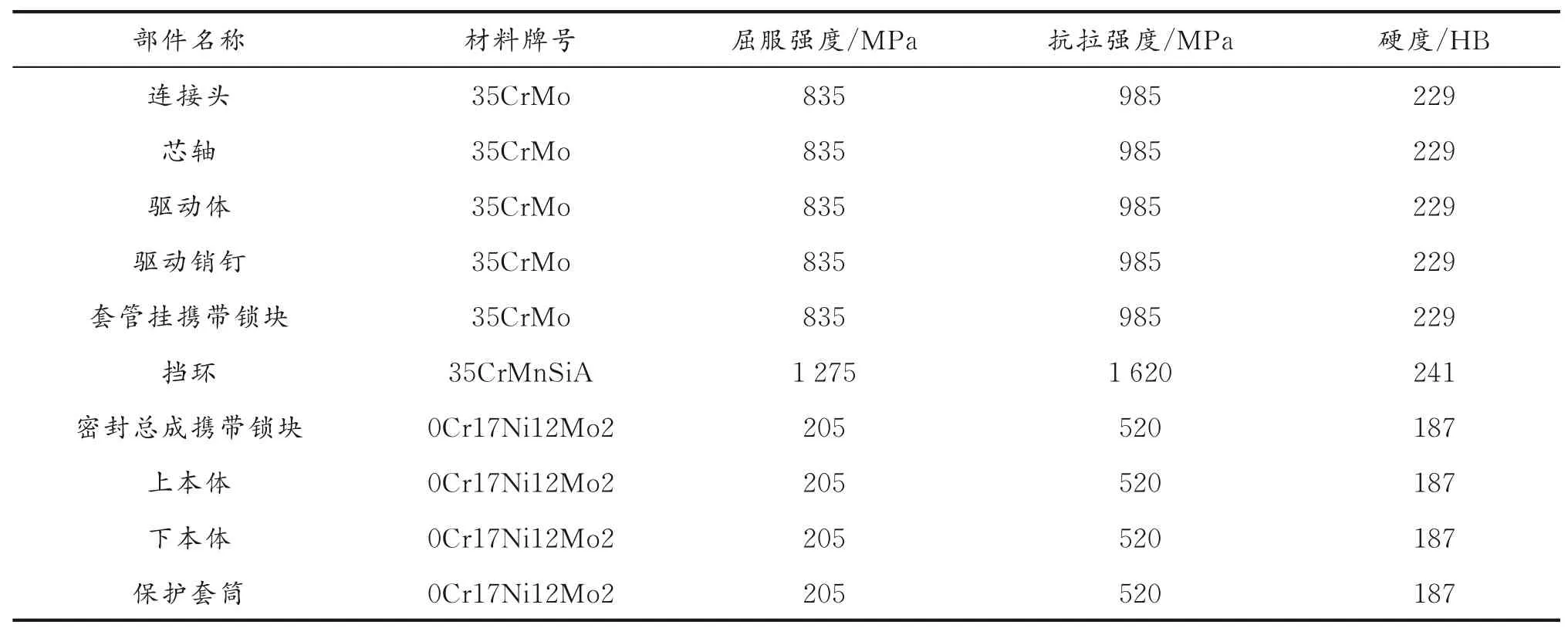

3.2 套管挂携带单元接触分析

在下放过程中,套管挂携带锁块上下端面与套管挂连接凹槽配合,要承受套管挂和套管的双重重力,以476.250 mm×339.725 mm套管挂为例,其质量为216 kg,对应套管柱计算质量为110 kg/m,取600 m。对套管挂携带单元接触分析,锁块接触应力与变形量云图如图9所示。从图9中可以看出,锁块最大应力值为596.46 MPa,发生与套管挂凹槽接触的锁块上端面,远小于材料屈服强度,满足强度要求。锁块最大变形发生在与套管挂凹槽接触的锁块上下端面,变形最大值为0.25 mm,变形量很小,可忽略不计。

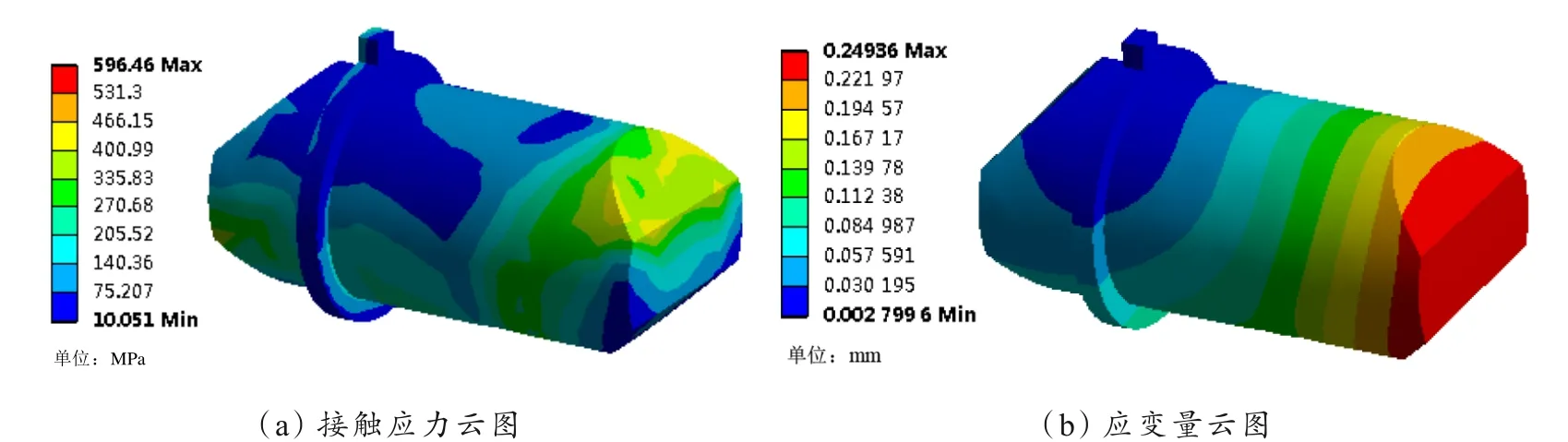

图10 为套管挂携带单元挡环接触应力与变形量云图。从图10中可以看出,最大接触应力及最大变形均发生在与锁块下表面接触的内孔下部,最大应力值为1 145.1 MPa,远小于材料屈服强度,满足强度要求,最大变形量为0.06 mm,可忽略不计。

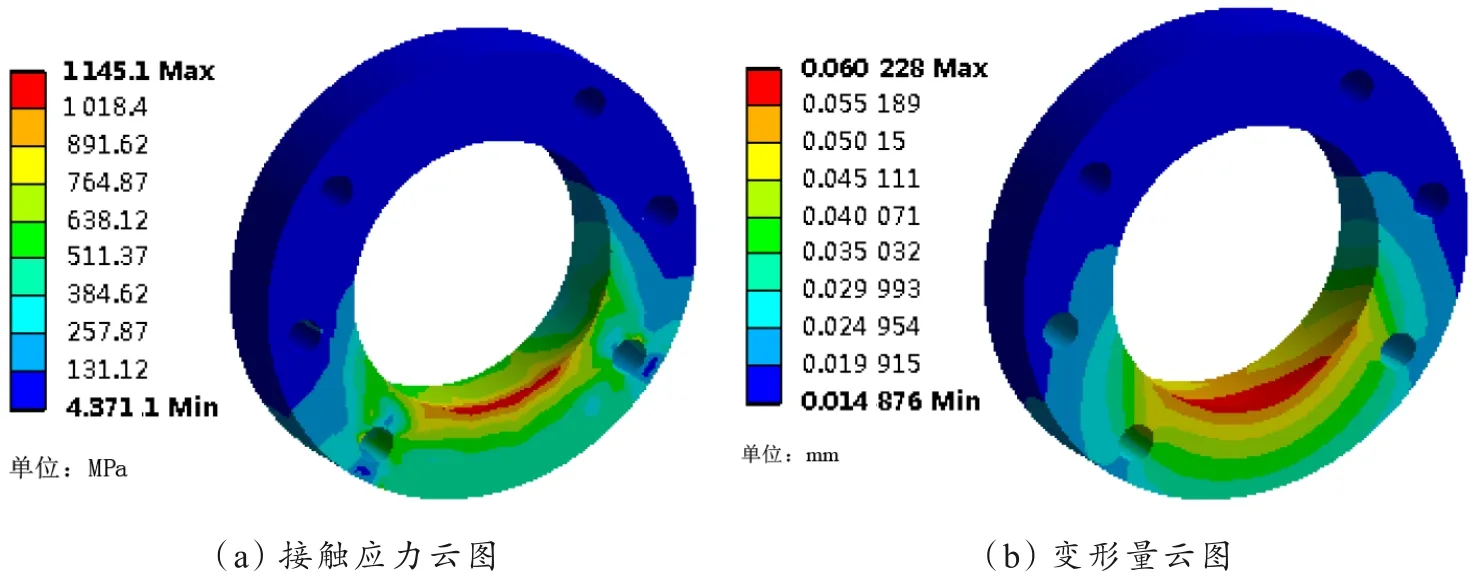

3.3 芯轴强度分析

芯轴是驱动单元关键构件,也是驱动力的有效中间体;通过驱动销钉与驱动体连接,进而带动驱动体轴向运动来实现锁块的径向移动,最终达到携带套管挂和密封总成的目的。芯轴下轴肩要承受整个套管挂携带单元的重量,这对其强度有更高的要求。

图11 为芯轴强度分析结果。由图11可以看出,最大应力发生在芯轴下轴肩与下本体的接触面上,最大值为197.41 MPa,最小应力发生在下轴肩上部,均小于10 MPa,因此芯轴满足强度要求;芯轴在承受套管挂携带单元全部重量时,最大变形发生在下轴肩及其上部,变形量很小,可忽略不计。

图9 锁块接触应力与变形量分析Fig.9 Contact stress and deformation analysis of locking block

图10 挡环接触应力及变形量分析Fig.10 Contact stress and deformation analysis of retaining ring

图11 芯轴应力与变形量分析Fig.11 Stress and deformation analysis of mandrel

4 结论

(1)通过建立下放过程中下放工具的力学模型,进行钻杆和下放工具受力分析;在实际下放过程中,海洋钻井平台会发生偏移,造成钻杆倾斜,下放工具受力情况复杂;通过分析可知,钻杆倾斜角度越大对下放工具受力情况影响越大。

(2)海洋环境载荷是影响海洋油气钻采过程的关键因素,造成钻杆倾斜的原因:一是在海风和海浪载荷作用下,海洋钻井平台会发生偏移,带动隔水管和钻杆一起倾斜;二是海浪和海流力载荷会直接作用在隔水管上,隔水管带动钻杆产生倾斜。

(3)根据下放工具受力分析结果和下放工具所要实现的功能,对水下井口头套管挂和密封总成下放工具进行了结构设计,并对芯轴和套管挂携带单元等关键部件进行了接触应力分析和强度分析。由分析结果可知,下放工具满足设计要求,材料选择符合作业标准,该研究为套管挂和密封总成下放工具的研究奠定了理论基础。