活塞敲击引起的缸套振动响应对缸套水侧空化的影响研究

2021-05-14刘东黄国龙孙世磊李国兴王铁魏健龙

刘东,黄国龙,孙世磊,李国兴,,王铁,魏健龙

(1.太原理工大学车辆工程系,山西 太原 030024;2.潍柴重机股份有限公司,山东 潍坊 261041; 3.新乡航空工业(集团)有限公司,河南 新乡 453000)

缸套穴蚀会导致气缸密封失效和结构损坏,进而造成动力系统故障,甚至危及人身安全。空泡腐蚀是缸套穴蚀的最主要原因[1],由于冷却水套结构复杂并封闭在发动机内部,而且缸套水侧流场空化状况是一个瞬态、高频的变动过程[2],仅通过试验对发动机冷却水空化流进行观测较难实现[3-4],计算流体力学的迅速发展为深入研究穴蚀机理提供了有效的研究方法。

国内外对于穴蚀的模拟研究已取得一定的成果。屈盛官等[5]搭建缸套附近水腔的三维流场模型并对其进行优化,以通过减少水腔内微涡和流动死区的方式来减轻缸套穴蚀。闻仲卿[6]与Prasanta Sarkar[7]等从空泡溃灭的角度出发,研究近壁面空泡的溃灭过程,并对其溃灭之后的冲击作用进行分析。夏冬生[8]与杜慧勇[9]等对壁面振动作用下的缸套水侧空化现象进行模拟,分析缸套振幅、频率和冷却水流速等因素对空化状况的影响。Ohta[10-11]建立冷却水场的声-固耦合模型,对活塞敲击作用下的压力波动进行分析。目前对缸套的振动变形研究大多是基于估算,且在冷却水数值模拟的过程中未考虑缸套表面具体的振动变形和冷却水套厚度等因素。

为了将缸套具体的振动变形考虑进流场空化特性的数值模拟中,本研究结合气缸总成瞬态动力学分析与水套空化数值模拟,将瞬态分析计算得出的缸套振幅与频率以动网格的形式输入流场中,建立缸套主推力侧流场的二维多相流空化模型,研究缸套表面高频振动过程中空化气泡的产生机理,对比不同水套厚度与流场出口压力下的空化特性,分析缸套主推力侧各区域的穴蚀倾向。

1 气缸总成瞬态动力学分析

缸套表面振动是其水侧流场发生空化的直接诱因[12]。目前关于缸套表面振动变形的获取方式有两种:试验测量与数值仿真。现有的振动测量只能获取缸套少数区域的振动响应,无法获取整个缸套壁面的振动信息。因此,本研究以某国Ⅵ水冷式6缸柴油机为研究对象,结合发动机试验与有限元瞬态动力学分析来获取其缸套表面的振动变形。

1.1 试验设计

试验所用发动机为一台直列6缸四冲程、水冷式重型电控柴油机,其主要性能参数见表1。

表1 发动机主要参数

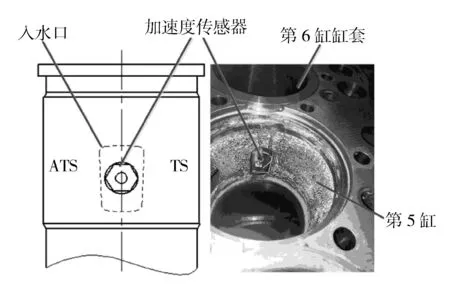

采用Kistler6052CU20爆压传感器测量缸内燃烧压力;通过Kistler8720A500微型防水加速度传感器获取缸套的振动加速度,由于冷却水套区域较为狭窄,难以在缸套主副推力侧布置传感器,为此,将振动传感器安装在第6缸缸套中部与第5缸水套连接的位置,具体布置情况见图1。上述信号均采用YE6232B 16通道采集系统进行记录,采样频率为20 kHz,记录不同工况下的缸压和振动数据。

图1 振动传感器布置图

1.2 活塞侧向力计算

活塞对缸套的侧向敲击是柴油机缸套振动的最主要激励源[13]。由于活塞-连杆机构的运动,且活塞与气缸套之间存在配合间隙,燃烧爆发压力驱动活塞运动并对缸套产生冲击。如图2所示,活塞的侧向推力由燃烧压力和活塞组件运动的惯性力分解而来,推动活塞组件横向往复运动,从而不断地对缸套产生敲击。侧向力Fp的表达式为

[Fc-mlrcω2(cosωt+λcos2ωt)]×

(1)

式中:λ为曲柄连杆长度之比;rc为曲轴半径;ml为活塞组件的等效质量;Fc为缸内燃烧压力。

图2 曲柄连杆机构示意

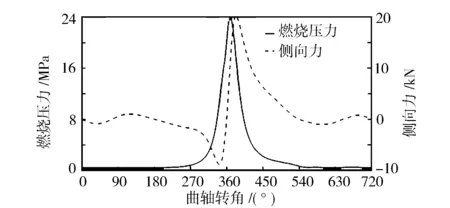

活塞侧向力与燃烧压力直接相关,试验结果显示该柴油机在1 300 r/min@1 700 N·m时的燃烧压力最高,故对该工况下的活塞侧向力进行计算,相应变化曲线见图3。

图3 燃烧压力与侧向力曲线

1.3 材料与边界条件

研究所用柴油机的缸套本质上是一个独立的圆柱体,其顶部和底部均由机体支撑。该款柴油机所用的缸套为QT600-3球墨铸铁,其弹性模量为1.69e+11 Pa,泊松比为0.286,密度为7 120 kg/m3。该国Ⅵ柴油机最高燃烧压力可达到24 MPa,其活塞材料为42CrMo4,该材料的弹性模量为2.1e+11 Pa,泊松比为0.28,密度为7 850 kg/m3,此种钢活塞可以承受较高的燃烧压力和温度。

为避免不合理的约束使缸套的模态特性发生改变,影响仿真精度,本模型在限制自由度时没有采用固定约束与配合间隙的方式,而是利用一系列无摩擦接触对其进行约束。这种约束方式综合考虑了接触面的动态变形导致的局部约束状态变化,使计算出的缸套模态特性更加准确。在前期仿真研究中[13],考虑预紧变形与热变形对缸套高频动态响应影响甚微,本研究的重点为缸套高频振动作用下冷却水空化特性,因而进行了简化建模。

瞬态动力学模型中,为提高计算效率,活塞设置为刚体,其余部件网格均采用正六面体单元划分,单元尺寸为4 mm,共计生成约5万个单元,22万个节点,构建的活塞动态敲击有限元模型与网格划分见图4。

图4 活塞敲缸有限元模型与网格划分

1.4 仿真分析与数据处理

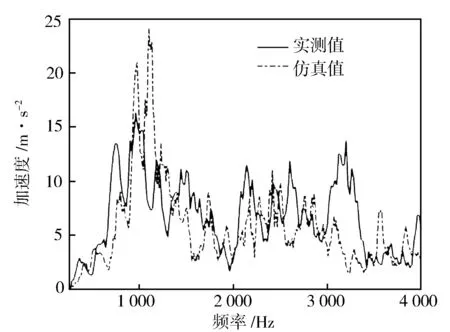

在计算完成后,获取缸套各节点的动态位移和加速度响应数据。在对仿真数据展开分析之前,需要依据试验数据对所建模型参数选定的合理性进行校验。为了确保数据的可比性,在模型上选取与传感器测点位置对应的节点调取仿真加速度数据。通过幅频分析对1 300 r/min@1 700 N·m工况下实测与仿真振动加速度信号的幅值与频率进行对比分析,结果见图5。由图5可见,仿真与实测加速度信号中峰值对应的频率比较接近,表明选定的建模参数能够较好表征结构固有特性;同时仿真尖峰幅值与实测值在量级上接近,表明模型基本能够反映活塞侧击动能转换为结构振动能量的转化规律。

图5 仿真与实测加速度对比

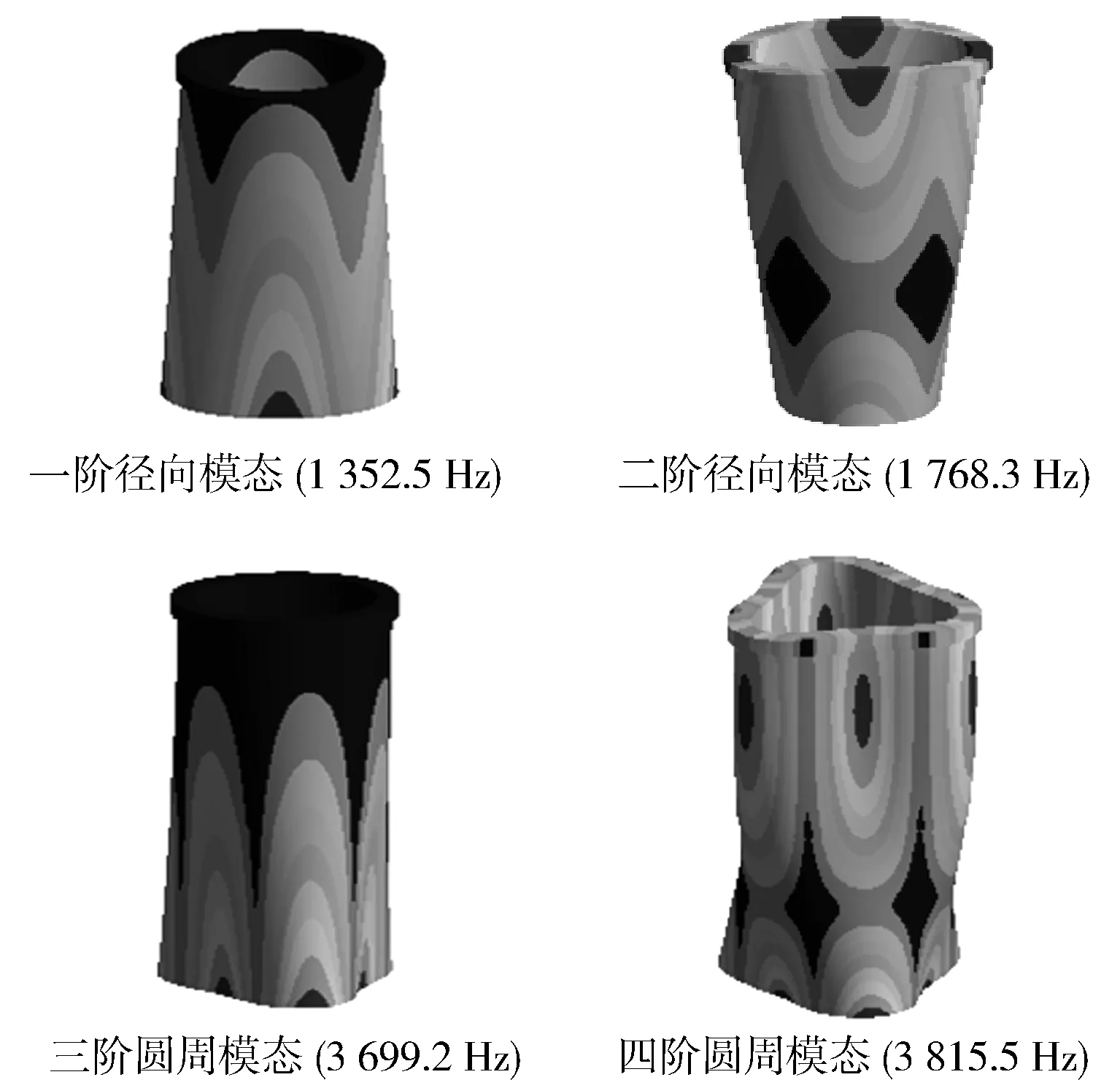

为研究缸套在侧击力作用下振动特性与结构模态的相关性,首先利用ANSYS软件对缸套进行模态分析以确定缸套模态频率与模态振型,相应模态振型见图6。

图6 缸套前四阶模态振型

由图6可看出:一阶模态频率为1 352.5 Hz,模态振型主要表现为缸套下半部分的径向变形;二阶模态频率为1 768.3 Hz,模态振型与一阶相似,但其变形区域为缸套的上半部分;三四阶模态振型则表现为沿圆周方向的复杂变形。

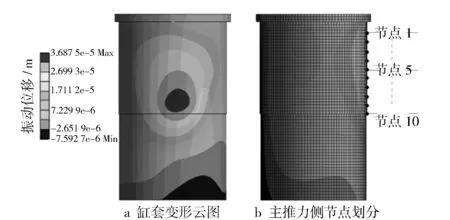

对活塞侧击力作用下缸套的动态响应进行分析,图7a示出380°曲轴转角时缸套的变形情况,其主变形位置处于冷却水套所在区域,在该区域内缸套主推力侧设置10个等间距监测点以分析缸套不同区域的模态特性变化(见图7b)。

图7 缸套变形云图与水套区域分析节点划分

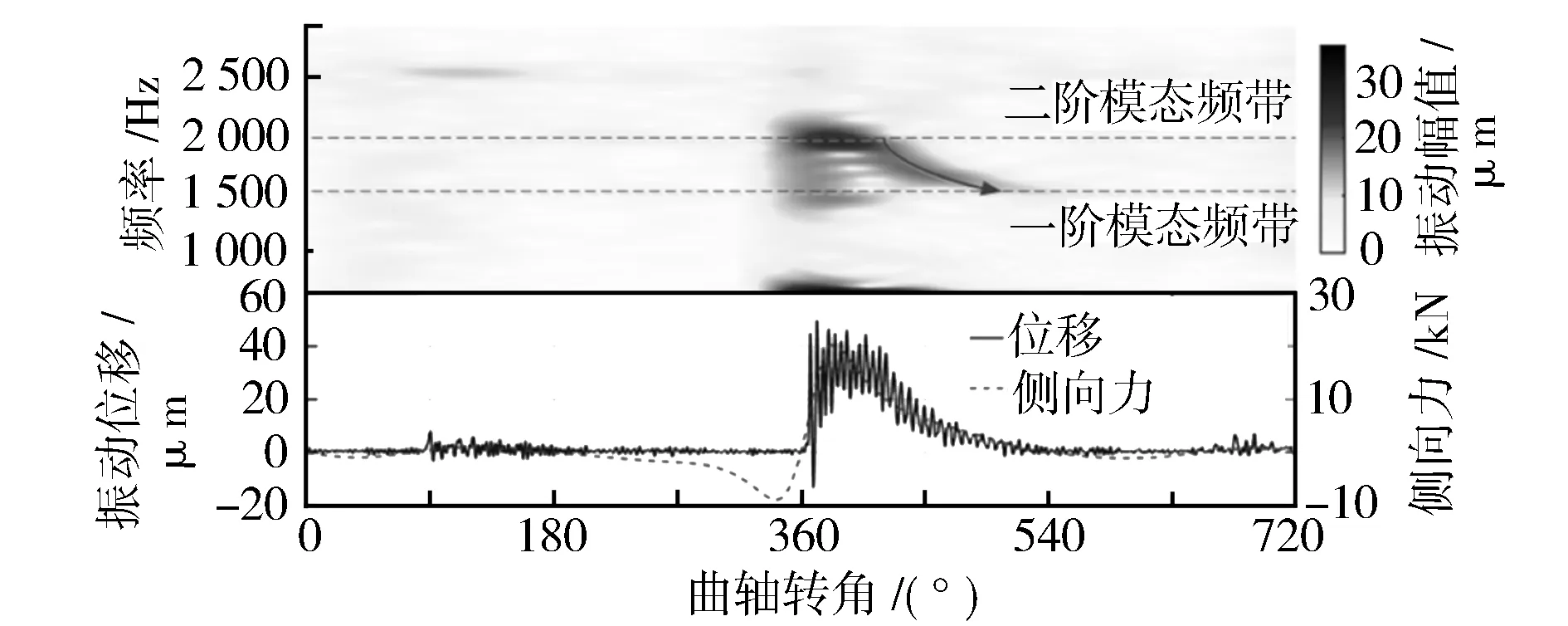

对各监测点的振动数据进行时频分析。图8示出缸套主推力侧节点7在活塞侧击力作用下动态响应数据的时频图谱。从下方的时域振动位移曲线可以看出,缸套在侧击作用下呈现为低频受迫振动和高频模态振动的叠加,缸套高频振动部分的频率主要分布在1 000~2 000 Hz之间,该频段与缸套前两阶模态频带(1 352.5 Hz和1 768.3 Hz)接近,这表明缸套表面高频振动与其固有模态有关。

图8 主推力侧节点7动态响应时频图

在侧击力峰值附近,高频响应以二阶模态振动为主,随着活塞下行,振动频率逐渐降低至一阶模态频率。缸套受迫振动频率较低,小于100 Hz。对比活塞侧击力与振动位移曲线,活塞在侧向力峰值的驱动下激励出缸套的前两阶模态响应,缸套主推力侧的振动响应与活塞侧向力之间相关性显著。

对比缸套主推力侧节点1~10的振动位移曲线和频域分布,各节点的振动特性在时域和频域分布上未见明显差异,主要差别在于振动位移幅值不同。各监测节点在缸套二阶模态附近的振幅和低频受迫振动幅值见图9。

2 冷却水套空化数值模拟

为研究缸套振动对冷却水套空化程度的影响,将动力学模型获取的缸套振动变形作为流场仿真模型的边界输入,研究缸套壁面附近冷却液流场空化特性。

2.1 几何模型与网格划分

在活塞运动主推力侧的冷却水套内选取截面,去掉部分结构细节,简化后的冷却水套二维模型见图10a。该柴油机冷却水套高度105 mm,水套厚度3 mm,根据上述气缸总成瞬态动力学分析结果,在活塞侧击力作用下,缸套振动特性呈区域性差异,为准确模拟缸套壁面振动,根据上述的10个监测点位置将二维模型中的缸套外壁分为10个子区域。

为精确检测到缸套外壁的微小振动,提高计算精度,本次模拟采用50 μm的四边形单元对二维水套模型进行网格划分,共计生成126 815个网格,网格划分见图10b。

图10 冷却水套二维模型与网格划分

2.2 控制方程

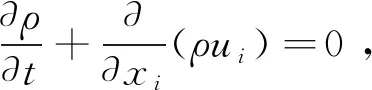

假设冷却水套内的气液两相流为均相流动,其连续性方程和动量方程如下:

(2)

(3)

式中:ui为流体在xi坐标方向上的流速分量;ρ为混合流体密度;p为混合流体压力;μ为混合流体的动力黏度;μi为湍流黏度。

2.3 湍流模型

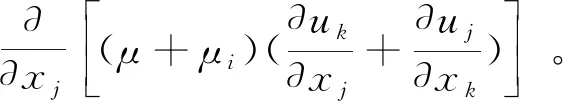

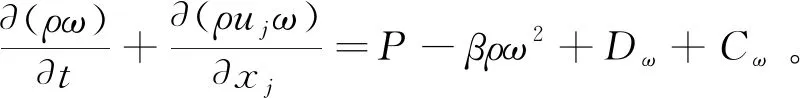

分析近壁面流场特性是研究缸套穴蚀的关键,基于此,引入由Menter[14]发展而来的SSTk-ω模型,其兼具k-ω模型在近壁面模拟和k-ω模型在远场区域计算的优点,在广泛的流动域中具有更高的计算精度,其方程表达式为

(4)

(5)

式中:方程右侧前三项分别为湍流生成项、耗散项和扩散项;Cω为交叉扩散项,各常项系数取值见文献[15]。

2.4 空化模型

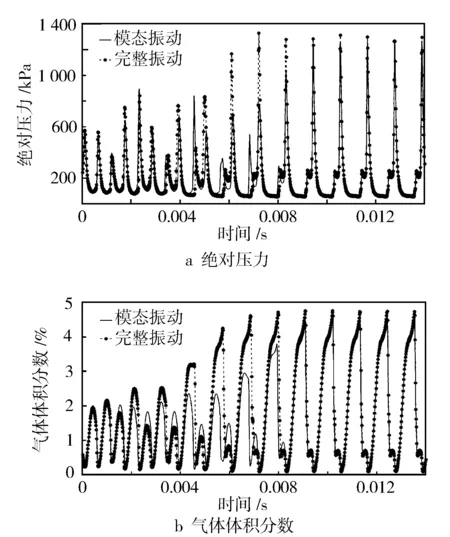

Singhal等[14]提出的全空化模型考虑了气液两相流中的未凝结气体,利用此模型研究冷却水套的空化流动更为合适,气液两相流中气体输运方程的普遍形式为

(6)

(7)

(8)

式中:k为湍动能;σ为流体表面张力系数;fv为气相质量分数;fg为未凝结气体质量分数;ρl为液体密度;Pv为水的饱和压力;P为流场压力;常量Ce=0.02,Cc=0.01。

2.5 边界条件设定

柴油机内部冷却水流速通常要求小于2 m/s,以防止流动过程产生过多气泡,故将模型入口边界设置为速度入口,流速为1 m/s,并将入口处的气体体积分数设置为0。且在柴油机运转过程中,冷却水道内压力一般为100~300 kPa[17],故设置压力出口,表压为100 kPa,研究70 ℃时冷却水套内的空化状况。

缸套振动频率和振幅对冷却水空化流动有着显著的影响[11],高频振动更容易激发冷却水的空化特性,由上述瞬态动力学可知,水套所在区域正是缸套二阶模态的主变形区域,且在缸套的主振动区间,该区域的振动以二阶模态振动为主,所以本研究采用与缸套二阶模态相近的频率作为二维空化模型的壁面振动频率,至于其低频受迫振动频率则可通过近似计算得出。为方便数值模拟,并同时考虑受迫振动与模态振动对冷却水空化流动的影响,本研究将缸套主推力侧各区域振动位移进行简化,各壁区振动位移表达式为

y=Aisin(2πfit)+Ajsin(2πfjt)。

(9)

式中:y为节点振动位移;Ai为各节点模态振动幅值;Aj为各节点受迫振动幅值;fi为模态振动频率,fi=1 768 Hz;fj为受迫振动频率;fj=36 Hz;t为时间。

在数值模拟中,利用动网格模拟缸套壁面振动,考虑到各节点附近振动状况相近,将各节点的振动位移作为其所在壁区的振动位移,编写UDF(用户自定义函数)以描述各壁区的运动函数,研究冷却水套厚度、流场初始压力、缸套振动方式(受迫振动和模态)对缸套水侧空化状况的影响。

考虑到由壁面振动引起的水套内部空化流动是一个瞬时变化的过程,为提高计算精度,对水套内部流场的分析则采用较小的时间步长和更大的迭代步数。本次计算时间步长为14 μs,计算步数为1 000步。

3 结果分析

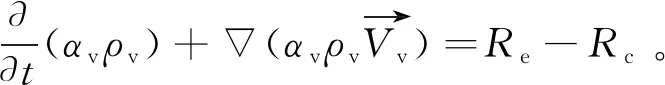

3.1 稳态流动结果分析

冷却水套在不考虑壁面振动时的内部流场特性见图11。流动状态稳定时,冷却水套内部平均流速为1.5 m/s,符合柴油机冷却水流速要求;稳定时的内部流场绝对压力为200 kPa,满足水套内部流场压力要求。

图11 冷却水稳态流速和绝对压力

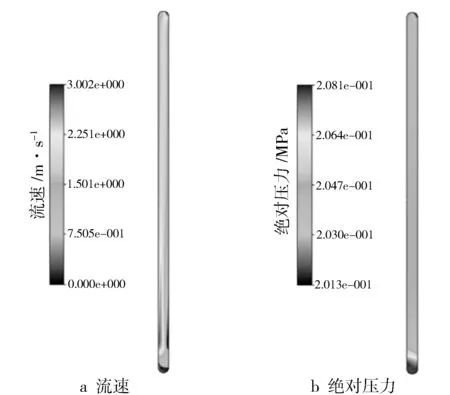

3.2 瞬态流动结果分析

图12示出壁面振动状况下冷却水流场的空化特性变化。由图12可以看出,随着冷却水压力波动,气体体积分数发生大幅波动。流场内的绝对压力越低,其对应的气体体积分数越大,而随着流场内压力升高,其内部气体体积分数迅速降低,在压力达到峰值时降到最低。由于水套厚度较小,在壁面振动的过程中内部流场会产生反射冲击波叠加效应,振动产生的压力波与从水套外壁传递而来的反射波相互叠加,使整个流场的振动加强,内部压力梯度增大,空化特性增强。

为研究低频受迫振动对缸套穴蚀的影响,本研究对比了缸套外壁同时施加模态振动和受迫振动与只施加模态振动下的冷却水空化特性。缸套外壁在两种振动状态下的绝对压力和气体体积分数变化趋势基本一致。在t=0.008 s之前,两种振动状态下压力变动基本吻合,而气体体积分数变化有明显差异,在施加受迫振动的状态下,空化比率更高;在t=0.008 s之后,两种振动下的空化状态一致,这是因为0.008 s之后整个冷却水流场变动趋于稳定,其内部冷却水压力和气体体积分数呈周期性变化。

图12 区域7冷却水空化特性曲线

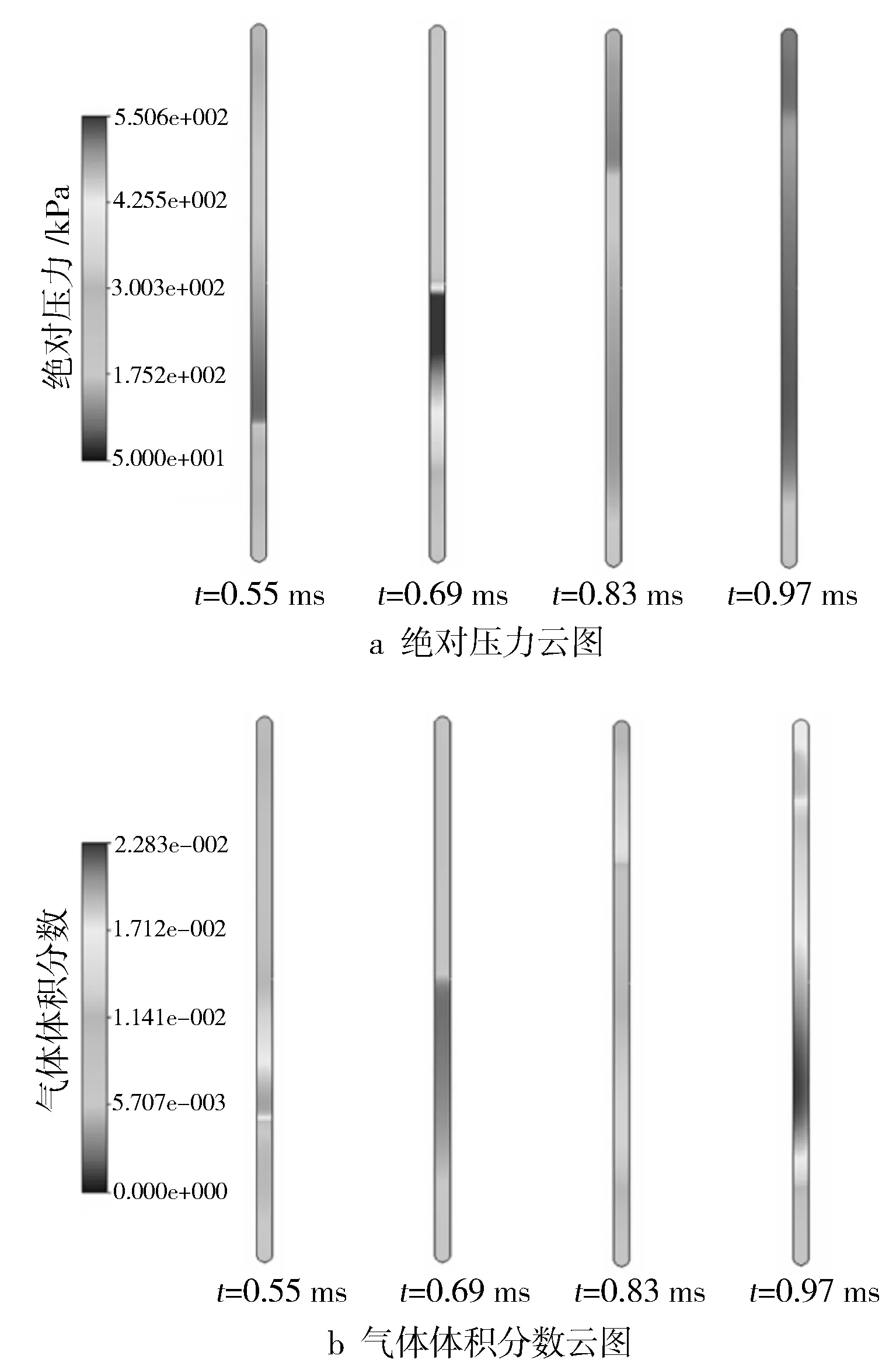

为更直观地研究壁面振动下的冷却水套内部流场空化状况,对一个模态振动周期(0.55~1.11 ms)内的流场绝对压力和气体体积分数进行分析,结果见图13。由图13可知,在t=0.55~0.69 ms时,缸套外壁在侧向力的作用下向外变形,冷却水域被压缩,压力升高,内部空泡溃灭,当t=0.69 ms时,水套中下部区域压力在该周期内达到最大,约为540 kPa,气体体积分数降到最低,约为0.2%;在t=0.69~0.83 ms时,缸套外壁处于向外变形后的恢复阶段,对冷却水域的压缩作用逐步减小,水域内的压力逐步降低到稳定状态;在t=0.83~0.97 ms时,在高频振动作用下,缸套由平衡状态向内缩状态变形,整个冷却水域体积增大,内部压力不断降低,产生负压,冷却水发生空化,当t=0.97 ms时,缸套变形到最内侧,此时水套中下部区域的压力达到该周期内最低,约为55 kPa,气体体积分数在此时达到该振动周期下的峰值,约为2.2%;在t=0.97~1.11 ms时,缸套处于内缩变形后的恢复阶段,冷却水体积逐步恢复到稳定状态,压力升高,气体体积分数降低。

以上分析表明,空泡溃灭伴随的压力波动是造成缸套穴蚀的主要原因,高频模态振动对冷却水场的空化特性影响显著,且水场内部的空化状况呈区域性差异。模态振幅较高的第7至第9子区域气体体积分数较高,穴蚀倾向明显。此外,水场内压力和气体体积分数的波动与缸套模态变形方式密切相关:当冷却水体积缩减时,流场压力升高,气体体积分数降低;当冷却水体积增大时,流场压力降低,气体体积分数升高。

图13 冷却水腔内空化特性云图

3.3 冷却水套厚度影响分析

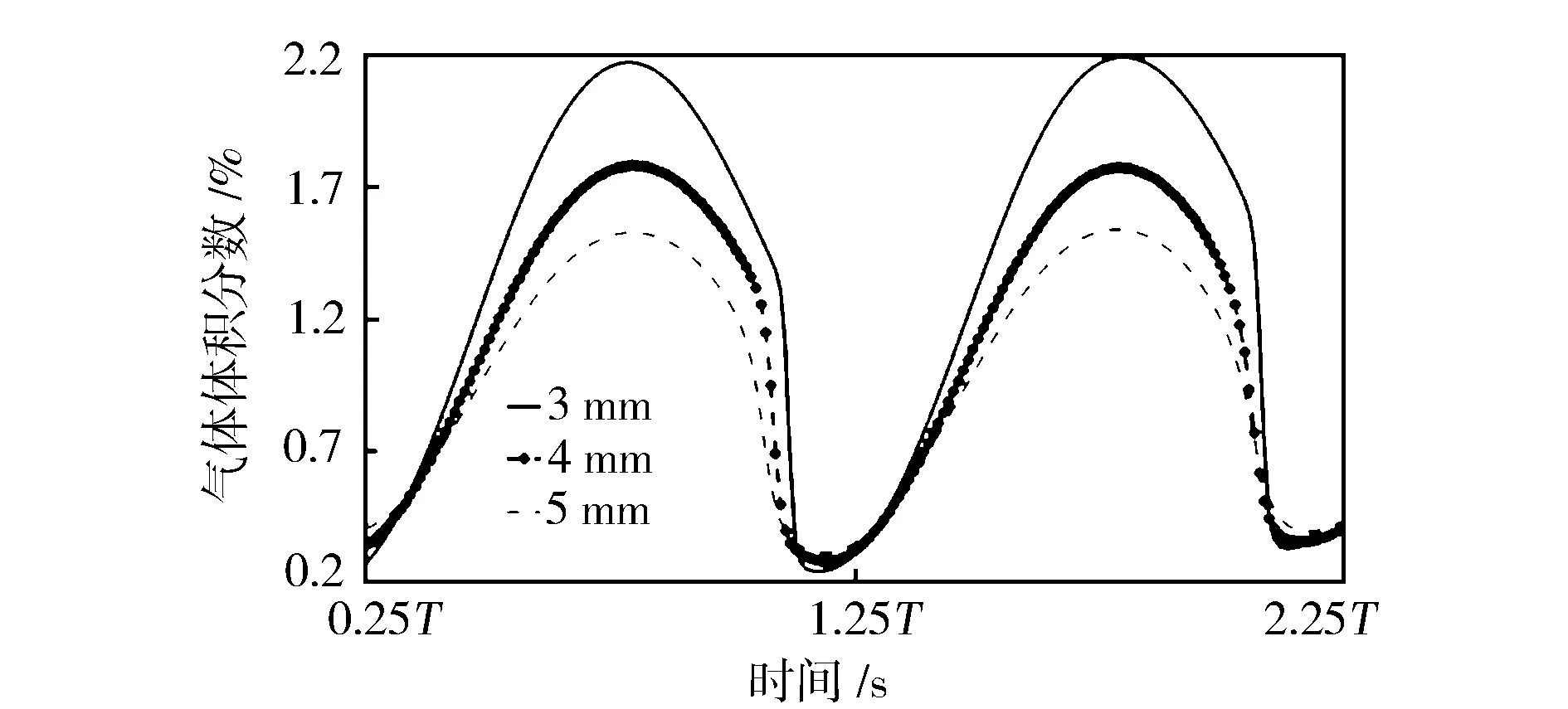

在相同的振动状况下,调整冷却水套厚度,研究内部冷却水场的空化特性,本研究对比了冷却水套分别为3 mm,4 mm和5 mm时水场内两个模态振动周期的气体体积分数变化,结果见图14。可见,当冷却水套厚度增加1 mm时,其内部气体体积分数峰值下降20%,当水套厚度增加2 mm时,其内部气体体积分数降低30%。随着水套厚度的增加,缸套穴蚀倾向明显减弱。这是由于冷却水套厚度增加,其内部流场对于振动产生压力的缓冲作用增强,压力梯度减小,流场空化效应减弱,同时,水套厚度的增加会减弱流场内部的反射冲击波叠加效应,流场变动相对稳定,穴蚀倾向降低。

图14 不同水套厚度下区间3的气体体积分数曲线

3.4 流场出口压力的影响分析

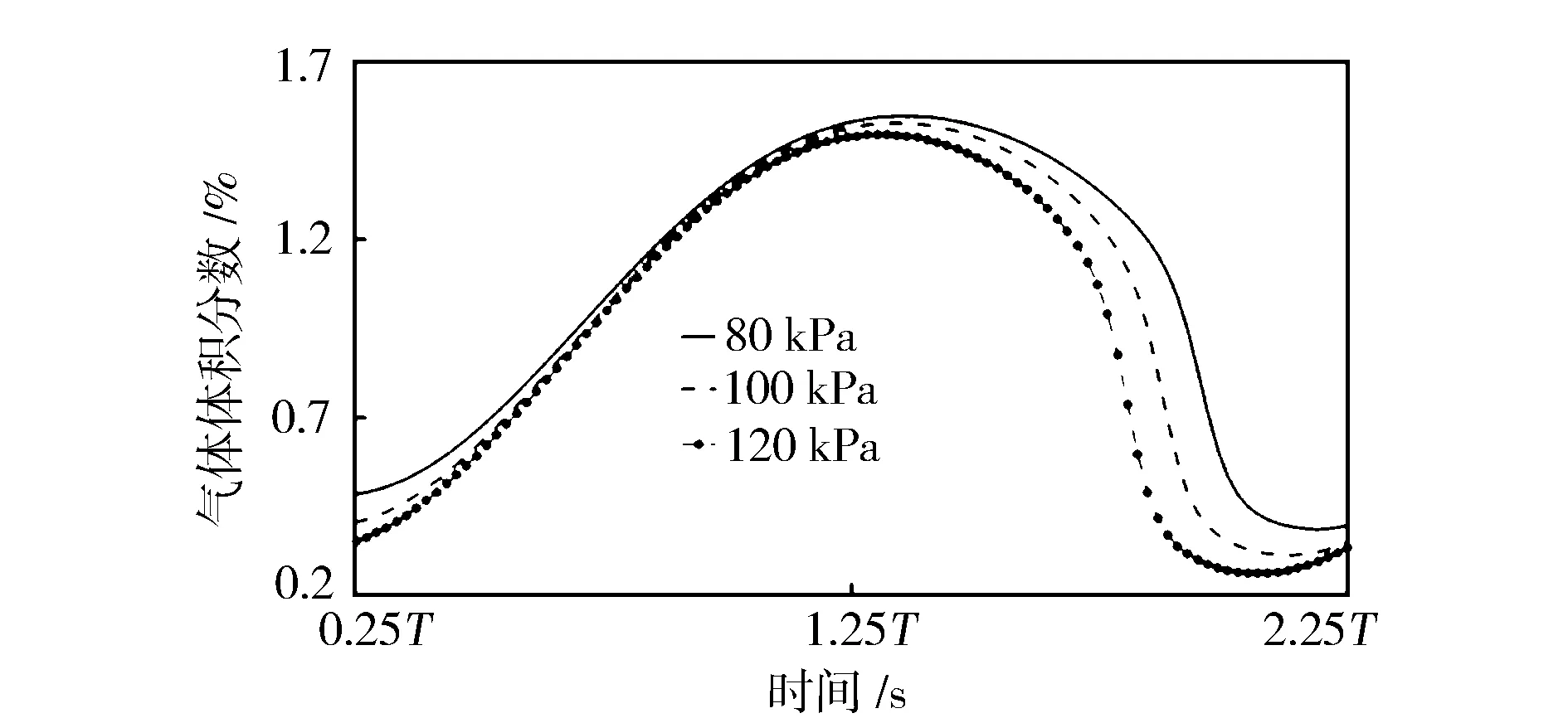

通过调整出口压力,改变冷却水场内部的稳态压力,考虑到壁厚太薄产生的反射波叠加效应会导致水套内部压力变动难以稳定,为方便对比分析,水套厚度为5 mm,其他边界条件不变的状况下,研究出口压力分别为80 kPa,100 kPa和120 kPa时冷却水套内部空化状况的差异,结果见图15。可见,增加流场初始压力,其内部气体体积分数略有减小。

图15 不同出口压力下区间3的气体体积分数曲线

4 结论

a) 缸套在活塞侧向力作用下的高频振动与缸套结构固有模态有关,高频模态振动对冷却水空化特性影响显著,缸套水侧中下部的模态变形区域气体体积分数波动较大,穴蚀倾向明显;

b) 冷却水套厚度对空化作用影响明显,适当增加水套厚度可以有效降低缸套穴蚀风险,将所研究的水套厚度增加1 mm和2 mm,气体体积分数分别降低20%和30%;

c) 冷却水出口压力对缸套水侧空化状况有一定影响,增大出口压力,气体体积分数小幅降低。