车用跨声速离心压气机高原适应性改进设计

2021-05-12佟鼎刘贵升林森宋志伟王宪磊贾晓亮马锦荣

佟鼎,刘贵升,林森,宋志伟,王宪磊,贾晓亮,马锦荣

(1.中国北方发动机研究所柴油机增压技术重点实验室,天津 300400;2.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011;3.北方车辆集团有限公司,北京 100071)

柴油机的发展趋势是不断提高功率密度,随着发动机体积减小、排放要求提高以及变海拔环境的适应性需求提升等,研制性能高、质量轻的单级高压比涡轮增压器势在必行。

离心压气机是涡轮增压器的核心部件,对于压比大于3.0的离心压气机,其内部流动为跨声速流动,如何降低内部激波、附面层干扰损失成为高压比跨声速离心压气机设计的难点[1]。高压比跨声速离心压气机的研究主要集中在航空和船舶领域[2-5]。Hirotaka等[6]设计了压比11的航空离心压气机,其进口马赫数达到1.6,并详细分析了其内部的流动损失特征。Hunzike等[7]对船用高压比增压器的高流通能力进行了设计研究,开发了压比大于4.7的系列增压器。陈江、季路成[8]针对某航空发动机离心压气机实施改型气动设计与数值模拟,通过叶型基本特征的改变提升了压气机的效率。

与航空和船用离心压气机相比,车用离心压气机尺寸较小,其设计难度更大,尤其对于变海拔适应性,要求压气机在满足高压比的同时,还要有较宽的流量范围。对于车用高压比离心压气机的设计,国内外众多的学者开展了大量的研究工作,主要集中在叶型优化、流道改型和机匣拓稳等方面[9-12]。在基本叶型优化方面,V. C. Arunachalam等[13]通过数值仿真研究了叶片尾缘倾斜角对离心压气机性能的影响,结果表明,合适的叶片倾斜角将会使压气机压比提高、失速裕度增加。J. S. Oh等[14]对叶片的倾斜角也开展了相应的研究工作,结果表明,合适的倾斜角能够使离心叶轮尾迹分离区减缓,从而使流动更加均匀,能够有效提高叶轮效率和压比。杨策等[15]针对直、正弯和反弯3种叶片的离心压气机叶轮进行了设计和分析,得到了不同叶片离心叶轮的性能变化规律。初雷哲、杜建一等[16]通过数值模拟方法对不同叶片前缘形状的离心压气机性能开展了研究,结果表明,钝型、圆型和椭圆型前缘的叶片能够提升离心压气机性能。随着增压压比的提高,压气机内部流动分离加剧,流量范围变窄,所带来的设计难度更大。

本研究针对某增压器原机高原适应性不足的问题,通过基本叶型的优化,在原机基础上设计了高压比离心压气机叶轮,使其性能得到了进一步的提升。

1 设计需求

图1示出原型离心压气机性能与设计工况需求。原型离心压气机叶轮最高设计线速度为510 m/s,对应图1中的1.0Nd转速线,从图1可以看出,现有原型离心压气机可以满足平原运行工况,但是无法满足高原运行工况,压比和流量范围均达不到高原使用需求。

图2示出原型离心压气机叶轮及平原设计点马赫数分布。原叶轮由7支主叶片和7支分流叶片组成,叶片进口气流角为61°,出口气流角为27.5°。当离心压气机压比大于3.0时,叶尖的相对马赫数大于1,进入到跨声速流动阶段。从图2可以看出,叶片前缘局部区域马赫数已经大于1,激波损失加剧。而高原改进设计工况需求压比为4.0,因此所带来的激波、负面层损失将更为严重。要满足高原使用需求,需要提升离心压气机的压比,增强离心叶轮的做功能力并降低激波损失。

图1 原型离心压气机性能与设计工况需求

图2 原型压气机叶轮及平原设计点马赫数分布(95%叶高)

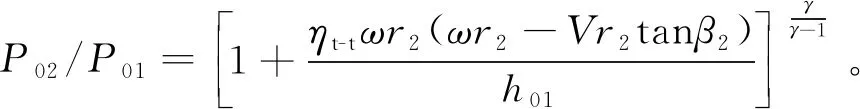

离心压气机压比表述式为

P02/P01=[1+(Δh0/h01)ηt-t]γ/(γ-1)。

(1)

式中:01代表叶轮入口;02代表叶轮出口;P为总压;ηt-t为压气机总-总效率。根据欧拉方程:

Δh0=U2Vu2-U1Vu1=U2Vu2=ωr2Vu2。

(2)

其中,速度变量分解见图3。

图3 叶轮出口速度三角形

由叶轮出口速度三角形可得:

Vu2=U2-Vr2tanβ2。

(3)

综合以上方程可得:

(4)

通过以上公式可以看出:可以通过提高压气机的效率,在r2不变的情况下,提升旋转角速度ω、降低叶片后弯角β2来提升压气机的压比。

因此,在改进设计过程中,应对以下几个方面进行特别关注:

1) 降低叶轮进口马赫数;

2) 选定合适的叶轮出口气流角与出口宽度;

3) 降低叶片载荷(loading);

4) 提升离心压气机稳定性。

由于改进设计要以现有增压器为基础,为了尽可能减小改动,叶轮的几何参数要保持与原型机一致,因此受到一定的约束。

2 改进设计

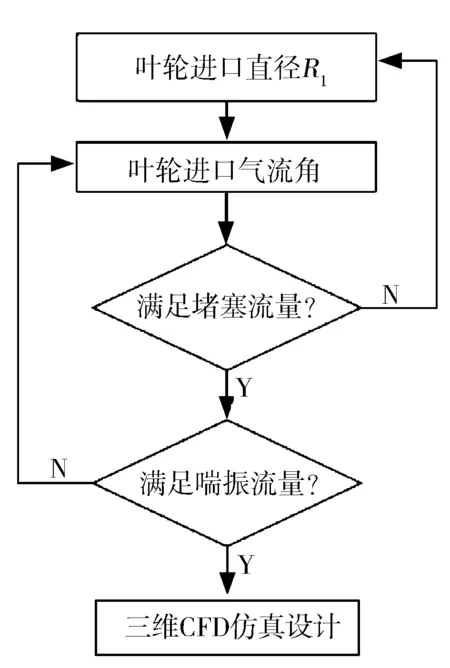

改进设计将依据设计目标及改型关注点通过一维初始设计确定基本叶型几何参数(叶轮进口直径、叶轮进口气流角等),通过三维CFD仿真详细设计分析内部流动状态,进一步优化叶型结构。改进设计流程见图4。

图4 改进设计流程图

2.1 初始设计

2.1.1叶轮进口

叶轮进口设计首先要满足压气机需求的堵塞流量,同时要以尽可能降低叶轮进口马赫数为准则,根据选取的设计点参数,基于两区模型性能预测方法,利用相应的损失模型,借助Compal一维性能预测软件,对叶轮进口参数进行一维预测。

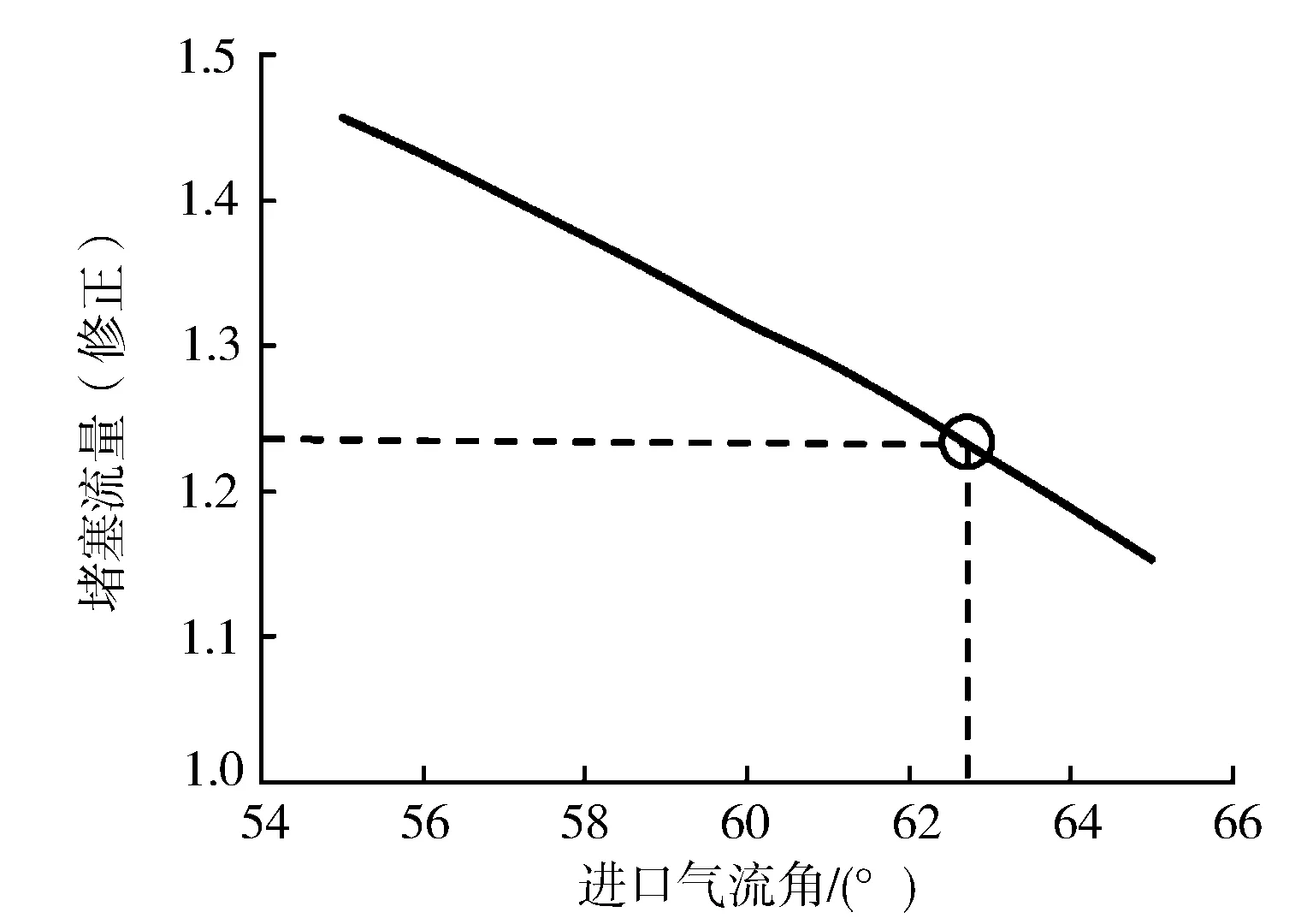

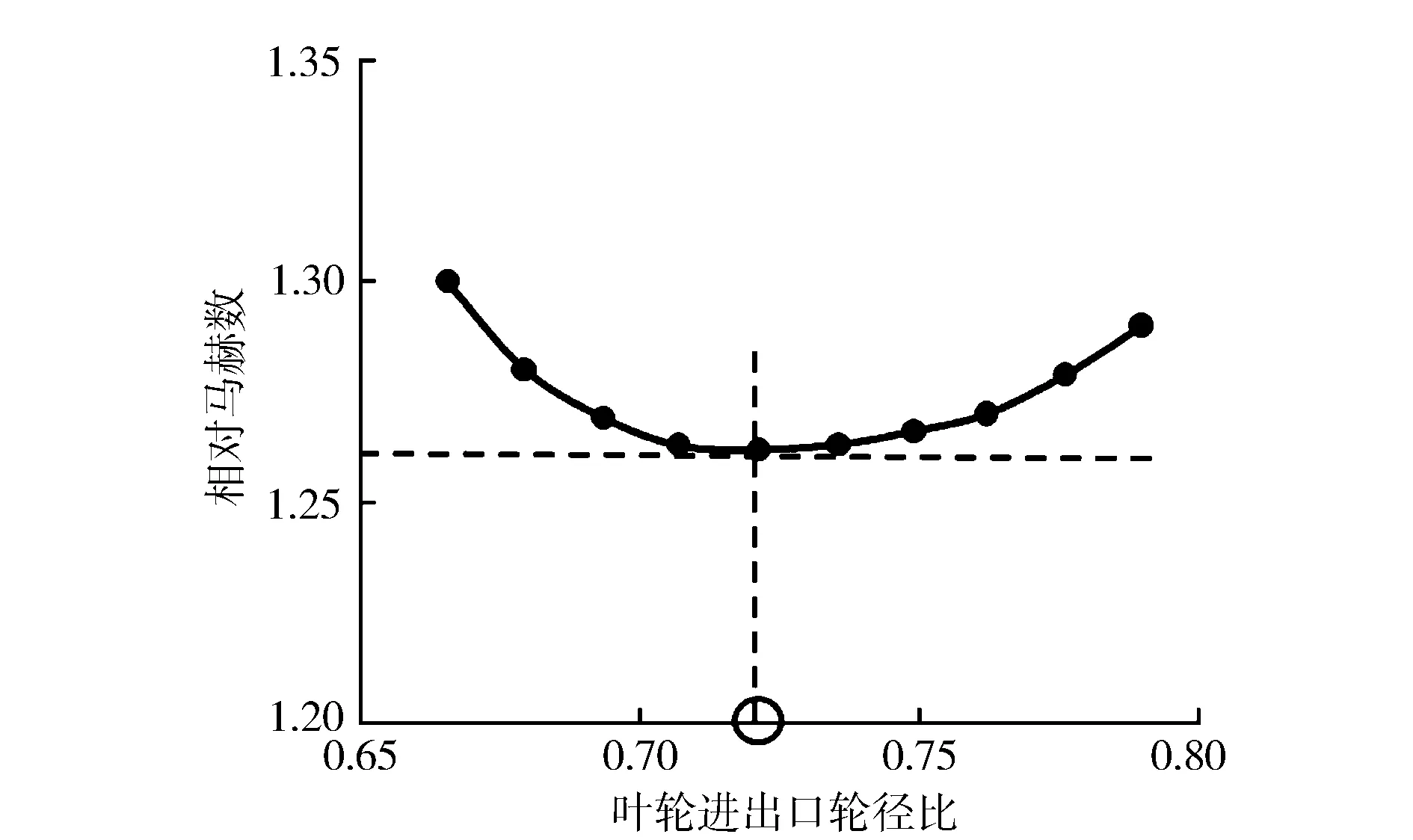

图5和图6分别示出堵塞流量随进口气流角以及相对马赫数随叶轮进出口轮径比的变化趋势。根据计算结果,为满足高原运行点使用堵塞流量需求,选定叶片进口气流角为62.8°,叶轮进出口轮径比为0.72。

图5 堵塞流量随进口气流角的变化

图6 相对马赫数随叶轮进出口轮径比的变化

2.1.2叶轮出口

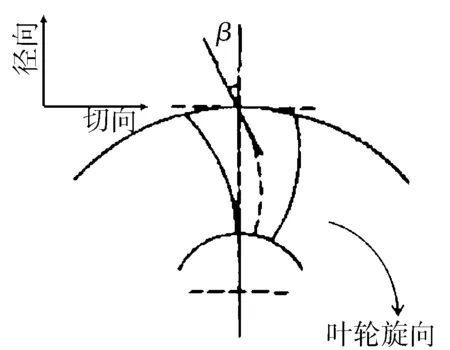

图7 压气机叶轮后弯角示意

离心压气机的叶轮出口对压比和效率有着决定性的影响。增加后弯角β(见图7)可以提高叶轮的效率和稳定性,然而在改进设计过程中,叶轮出口速度是限定的,要在现有基础上提升压比,应该降低叶片的后弯角。后弯角降低太小,做功能力提升不足,而后弯角降低过大,会使得效率下降明显,因此,将后弯角由原27.3°改为20°。

2.1.3初始叶型

叶片的进出口参数确定以后,需要进一步确定叶片的子午流道以及叶片的初始角分布。通过单流管等气动计算方法进行简单计算,控制叶片载荷、相对速度(马赫数)分布并进行调整优化,从而得到叶片初始子午叶型。叶片角的分布需综合考虑最大负荷位置、叶片包角、叶片倾斜角等,叶片角分布一确定,叶片包角和叶片倾斜角也就确定了。

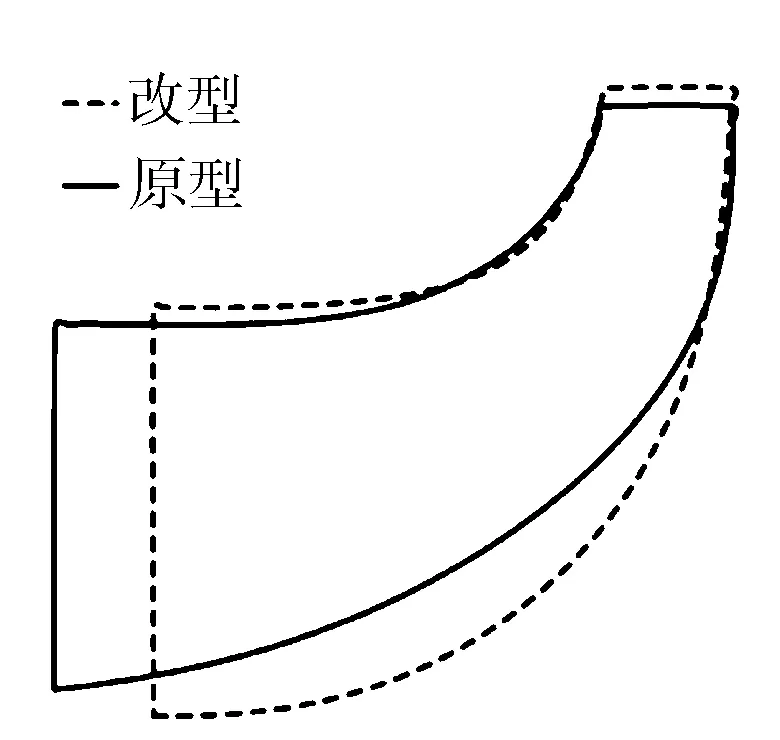

图8 子午流道示意

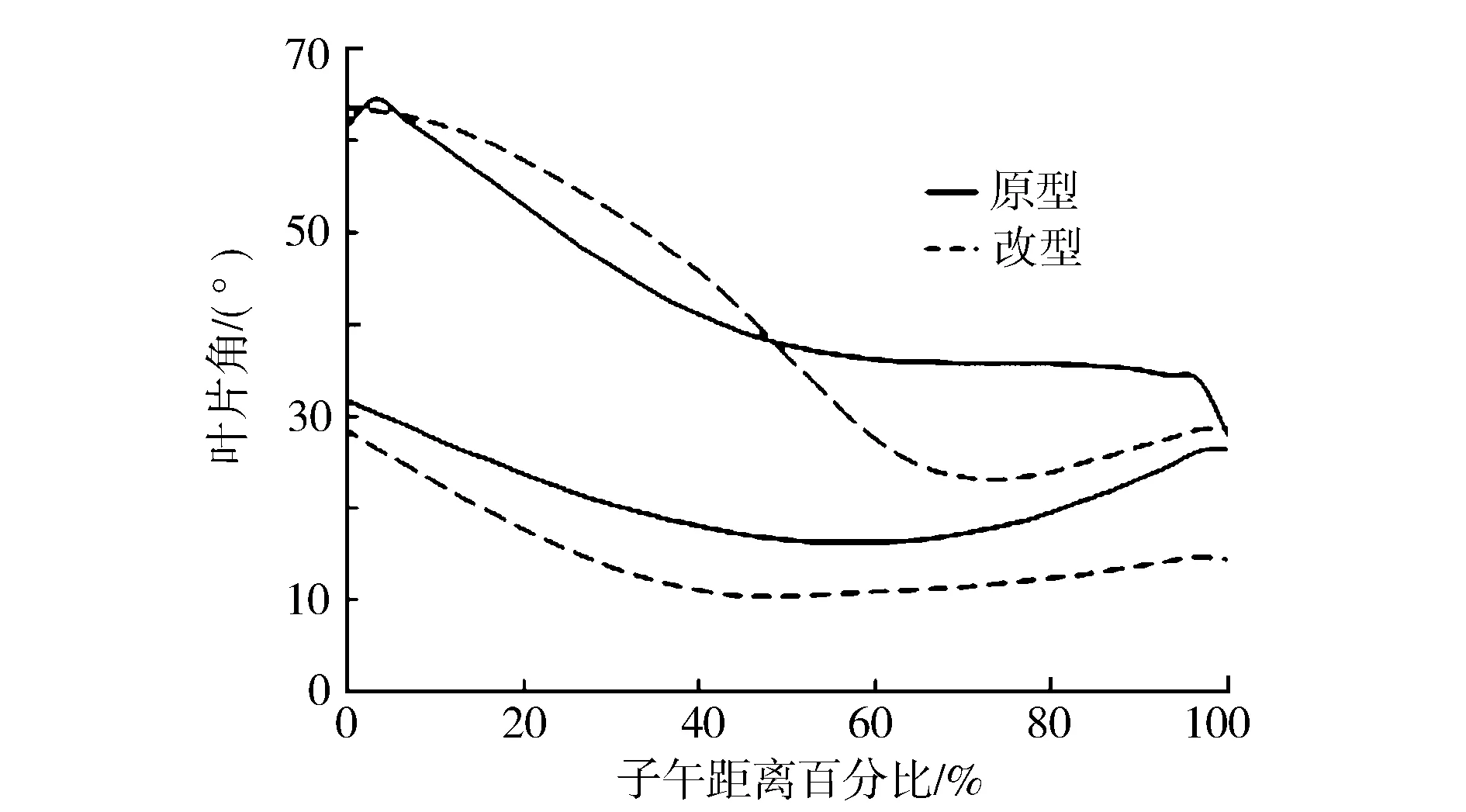

通过计算,最终确定的子午流道及叶片角分布见图8与图9。因为压比要升高,需要进一步提升叶轮的做功能力,因此与原型叶轮相比,轮毂弧线具有更大的曲率及通道子午面积。轮缘进口前缘的曲率一般取为0,以避免或减小激波引起的流动分离。原型叶轮压比较低,最大负荷分布在子午流道中部;改型叶轮叶片最大负荷在60%~80%子午流道处,这就意味着最低轮缘β角在70%~80%子午流道处。

图9 叶片角分布

2.2 详细设计

初始设计中,通过一维的初始计算确定了叶片的基本形状,以下将通过CFD数值仿真,进行详细的叶轮设计,主要包括分流叶片的设计、叶轮出口叶型的优化以及压气机叶轮的强度校核计算分析。

2.2.1分流叶片改进设计

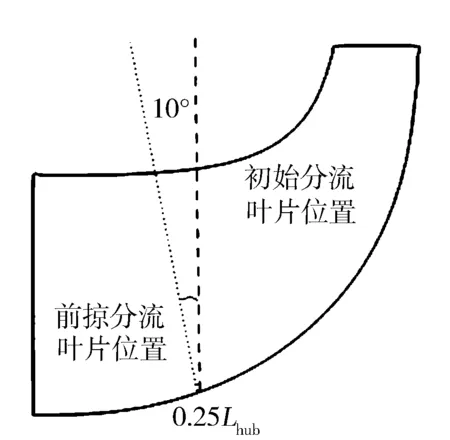

图10 分流叶片位置示意

目前国内外一些高压比、高效率的离心式压气机叶轮广泛采用分流叶片的型式。实践证明,带分流叶片的离心压气机叶轮既减少了进口气流的阻塞,又提高了叶轮出口的滑移系数,不仅使叶轮效率提高,而且由于改善了叶轮出口流场,压气机整机性能也得到提高。分流叶片通常是长叶片的截断,其进口直径一般根据长叶片进口处的相对马赫数大于分流叶片进口处的相对马赫数的原则来确定。同时,国内外研究结果表明,离心压气机叶片的前掠将会对离心压气机性能改善起到明显的作用。因此在分流叶片的设计过程中,依据分流叶片进口原则,确定初始位置为25%轮毂长度处,针对分流叶片采用无掠和前掠10°的两种方案进行流场结构分析(见图10)。考虑到叶轮较多的叶片数可以降低气流在叶轮入口以及出口处的滑移,增加叶片对气流的做功和导流作用,因此,将原叶轮的7大7小叶片增加为9大9小叶片。

计算采用CFX求解器, Shear-Stress Transport湍流模型,一阶迎风格式差分方法,进口边界条件为轴向进气,温度298 K,压力101 325 Pa。

计算优先采用静压出口条件,每个转速下均由大流量工况向小流量工况计算,当出口压力条件响应不明显时,改为质量流量,直至结果参数值无法收敛时停止计算,认为此时已经达到离心压气机喘振边界。

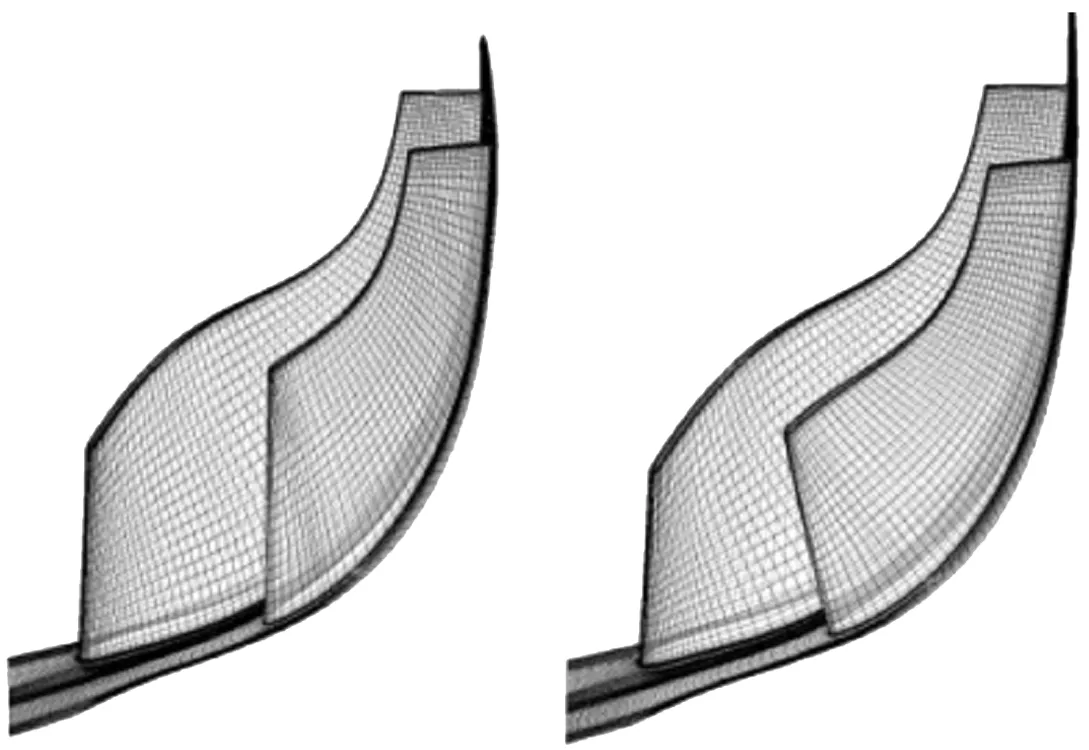

叶轮网格划分见图11。计算采用单叶轮通道,叶轮设计过程未考虑蜗壳影响,计入进口及扩压器部分,总网格数为60万。计算选定3条转速线(0.67Nd、0.76Nd和0.86Nd),Nd为原型压气机设计最高转速。性能计算结果见图12。

图11 叶轮网格划分示意

图12 两种叶型离心压气机叶轮特性对比

通过图12可以看出,在所计算的3条转速线工况下,分流叶片前掠对于压比特性影响不大,随着转速增高,分流叶片前掠使得堵塞流量略有下降,这是因为叶片的前掠略微改变了叶轮通道的喉道面积。对比效率特性可以看出,分流叶片的前掠能够提升压气机的峰值效率,在所计算的3种转速工况下峰值效率均略有提升。

为了探明效率提升的机制,图13示出0.67Nd转速最高效率工况点两种叶型90%叶高静熵分布的对比情况。从静熵分布的情况可以看出,分流叶片前掠能够抑制叶轮通道下游部分的低能流团的分布,改善通道内部的流动损失情况,因此在效率上有一定的提升。

图13 两种叶型90%叶高静熵分布对比

2.2.2叶轮出口叶型优化

图14 叶轮出口叶型优化示意

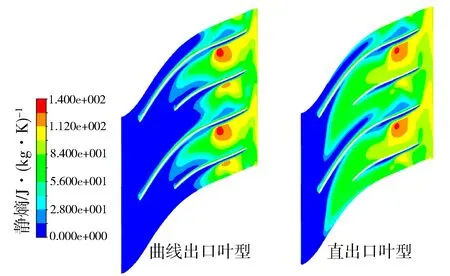

气流在工作叶轮的作用下高速旋转,在离心力的作用下进行压缩,在叶轮中后位置得到较多的欧拉功输入,因此叶轮尾缘对压比的提升作用明显。基于此,在直出口叶片叶型的基础上,采用曲线出口叶型,进一步增加叶轮出口叶片的做功能力,以达到进一步提升压比的目的,优化示意见图14。为了与直出口叶型进行对比分析,网格尺度与前述一致,计算依然选定3条转速线(0.67Nd、0.76Nd和0.86Nd),Nd为原型压气机设计最高转速。

图15示出曲线出口叶型和直叶型压气机压比和效率特性曲线。通过图15可以看出,在全工况范围内,压气机的压比和稳定性有所提升。从流量范围来看,曲线出口叶型叶轮在提升压比的同时使喘振流量向小流量方向移动,在一定程度上提升了流动稳定性;而堵塞流量并没有产生明显的变化。从效率特性可以看出,曲线出口叶型叶轮在计算工况整体效率有所提升。为了分析性能变化原因,本研究详细分析了流场结构的变化。

通过图16子午面总压分布对比可以看出,曲线出口叶型离心压气机叶轮在叶轮出口位置处总压提升效果明显。主要是因为曲线出口叶型会使叶顶轴向弦长增大,而增大的区域主要在叶片尾缘。叶片中后位置是叶轮内气流从轴向转为径向的区域,也是传递能量将气流动能转变为压力能的主体,曲线出口叶型增加了叶轮叶片对流体做功的当量面积,使做功能力增强,压比提升。

通过图17叶轮流道90%叶高的相对马赫数计算结果可以看出,在主叶片前缘均存在一道斜激波,在通道下游存在大范围的低速能团。两种叶型叶轮对应的大范围低速能团主要分布在分流叶片的两侧,随着叶轮出口叶型的优化,两侧低能流团的分布发生了明显变化,曲线出口叶型分流叶片压力面低能流团的范围大幅度降低。这主要是因为采用曲线出口叶型使得叶顶轴向弦长增大,而增大的区域主要在叶片尾缘,而叶片中后位置是叶轮内气流从轴向转为径向的区域,能够进一步抑制尾缘流动分离与叶间泄漏效应的结合,从而降低叶尖泄漏对主流道内流动的影响。

通过图18两种叶型离心压气机叶轮90%叶高静熵分布可以看出,曲线出口叶型叶轮内部流动损失更小。结合马赫数分布特征可以看出,分流叶片两侧的低能流团是造成流动损失的主要因素。曲线出口叶型对低能流团的抑制减小了流动损失,因此在整体的效率特性表征上,要优于直出口叶型。

经过叶轮的详细设计,最终确定采用前掠分流叶片及曲线出口叶型作为最终优化改进叶轮的叶型方案。

图18 两种叶型离心压气机叶轮90%叶高静熵分布对比

2.2.3叶片厚度分布及结构强度校核

叶片厚度分布关系着叶片强度、堵塞裕度、加工限制和轮毂扩散等,在设计过程中应详加考虑。

图19示出调整后的压气机叶轮叶片厚度分布。基于此厚度分布建立有限元仿真模型,进行结构有限元分析,边界条件为叶轮前端面轴向约束,轮背装配面周向约束。图20示出设计最高转速叶轮的等效应力分布。最大等效应力为386 MPa,位于轮孔中心(靠近轮背)。叶轮的材料为锻铝合金2A70,其屈服强度370 MPa,强度极限410 MPa。虽然最大应力略微超过屈服强度,但只是局部产生塑性变形,因此满足强度设计要求。

图19 原型及改型压气机叶轮叶片厚度分布

图20 改型压气机叶轮等效应力分布

3 试验验证

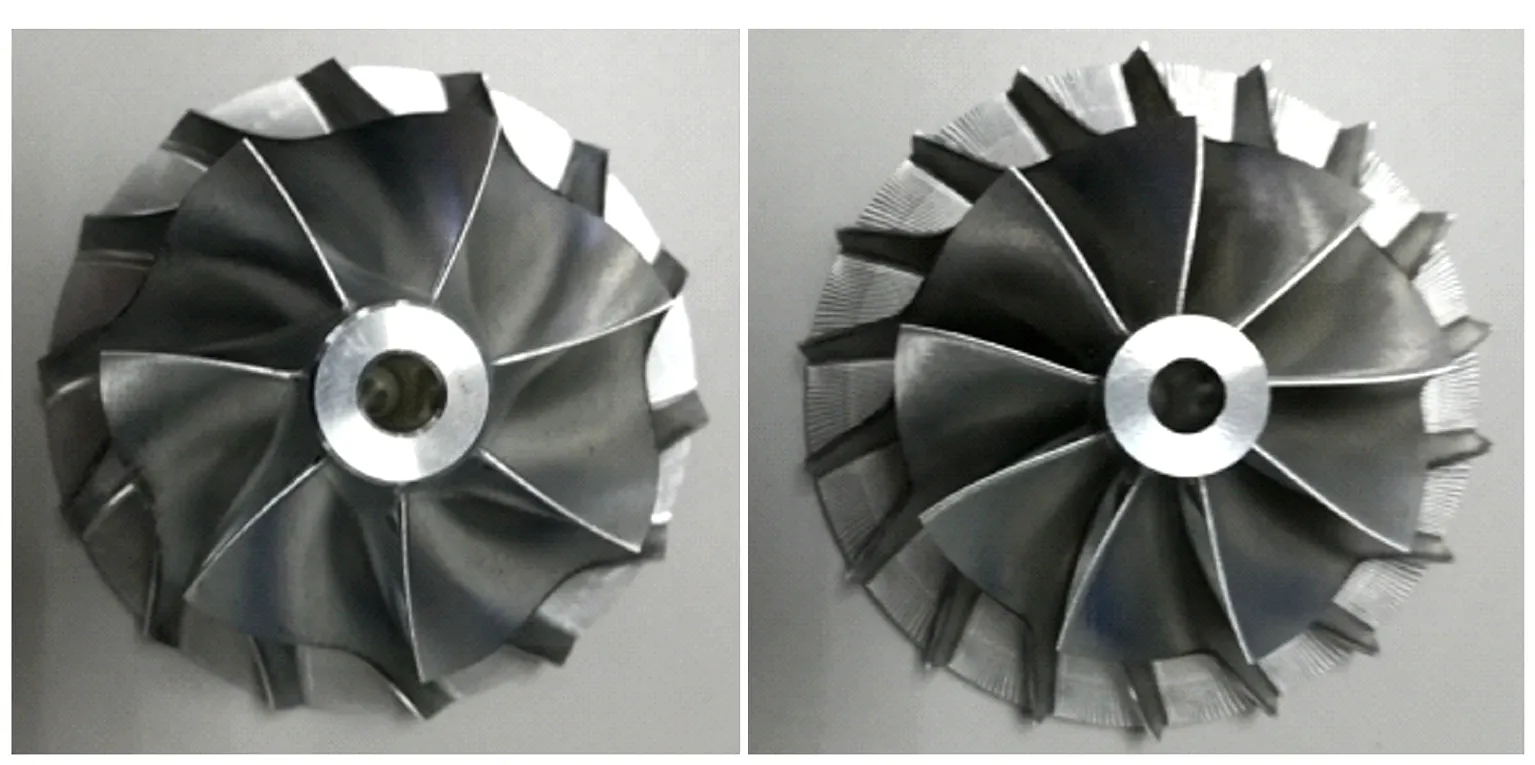

在完成压气机叶轮气动和结构强度设计的基础上,对压气机叶轮进行加工,并进行性能试验。叶轮实物见图21。试验原理见图22。

涡轮端由气源提供动力,通过气源提供空气进入燃烧室燃烧,为涡轮提供高温高压燃气。涡轮转速调节主要是通过调节涡轮进口流量、压力和温度来实现。当试验控制台显示的参数稳定后开始采集数据。测试过程一般从压气机大流量端开始,根据实际需要保持一定的流量间隔,逐渐减小流量,直到接近喘振流量工况。

图21 原型机及新设计离心压气机叶轮实物

1—双扭线流量计;2—流量计压差传感器;3—压气机入口温度压力传感器;4—转速传感器;5—待测压气机;6—压气机出口温度压力传感器;7—电动排气控制阀;8—电动微调阀;9—涡轮;10—机油滤清器;11—回油泵;12—机油泵;13—换热器;14—机油箱;15—燃烧室;16—燃油流量计;17—点火及切断装置;18—燃油调节阀;19—燃油箱;20—燃油泵;21—进气流量计;22—进气调节阀;23—进气旁通阀;24—风机。图22 试验原理

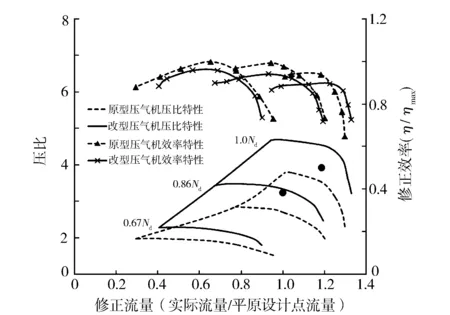

通过试验结果(见图23)可以看出,改型的离心压气机在压比和流量范围上得到了大幅提升,最高压比可以达到4.68,较原型机提升了23.5%。虽然效率较原型机略有下降,但是能够满足柴油机的整机匹配需求,保证了增压器在设计转速下可靠地运行。

图23 改型与原型离心压气机性能曲线对比

4 结论

a) 两区模型性能预测技术具有很大的工程应用价值,在较少的输入信息需求下,可快速预测压气机特性,同时其控制载荷叶片造型技术应用于工程设计;

b) 分流叶片前掠使得堵塞流量略有下降,但是能够在一定程度上提升压气机的峰值效率,主要是分流叶片前掠能够抑制叶轮通道下游部分的低能流团的分布,改善通道内部的流动损失情况;

c) 采用曲线出口叶型能够有效提升压气机叶轮的压比和效率,增加叶轮叶片对流体的做功的当量面积,使做功能力增强;叶顶轴向弦长增大,能够进一步抑制尾缘流动分离与叶间泄漏效应的结合效果,抑制分流叶片两侧低能流团的分布,从而提高效率。