一种360°全景管道内窥镜的设计与应用

2021-05-10李进,陈桂,汪峰

李 进,陈 桂,汪 峰

(扬州诚德钢管有限公司,江苏 扬州 225215)

无缝钢管及压力管道受材料特性和使用环境影响,其内壁极易产生应力腐蚀裂纹、腐蚀坑等缺陷[1-4],内窥镜[5-10]作为一种间接目视检测[11]手段,能够直观地发现此类缺陷。管道实际生产和运行检修过程中由于品种、规格繁多,检测环境相对复杂,需要不同型号的内窥镜设备进行检测。通常对于内孔较小的管道利用一个前视摄像头就能有效观察到内壁360°的区域,但对于内孔较大的管道,目前的解决方法大多是用侧视摄像头旋转的方式来解决,可旋转侧视摄像头受内窥镜检测速度和被检产品内径尺寸的限制,检测大直径管道时,为保证扫查覆盖率,爬行车行走速度会大大降低,否则会造成摄像头扫查不完整导致漏检,同时摄像头持续的旋转会造成炫目,长时间观察容易形成视觉疲劳影响检测结果。这里提出了一种全新的技术理念,采用多个摄像头进行无缝拼接,从而实现100%全覆盖的内壁360°全景[12-13]扫查,大大提升了实际检测工况的可靠性和检测效率。

1 装置介绍

360°全景管道内窥镜装置由爬行器和终端计算机构成,两者通过网络传输数据,爬行器结构如图1 所示,爬行器为驱动装置,主要承载摄像头组合对钢管或管道实施扫查,其组成包括4 个等阵列布置的摄像头组合、摄像头高度调节机构、驱动轮、前端电脑板及补光灯等。

图1 爬行器结构示意

终端计算机主要负责接收和存储前端摄像头采集的图像数据,并进行图像的剪切与拼接处理,最终输出处理完成的图像供观察与分析。

2 技术要点

2.1 摄像头研究现状与选用

摄像头按光电传感器的类别可以分为CCD(电荷耦合元件)和CMOS(互补金属氧化物半导体)两种[14],而这两种摄像头均各有利弊。传统意义上讲,CCD 摄像头的图像成像效果要优于COMS,但随着生产工艺水平的改进,当下COMS 与CCD 摄像头的成像效果差距已经越来越小,且相比CCD镜头,COMS 功耗、电路抗干扰能力、高集成度均有着明显的优势,这有利于提高内窥镜的续航能力和空间利用,因此可优先选择分辨率1 920×1 080以上的COMS 摄像头。

为达到周向360°全覆盖,所选摄像头的视场角应保证图像无畸变的情况尽量大,使用的摄像头数量应能保证检测内孔直径范围完全覆盖。镜头尺寸越小视场角越大,视场角越大畸变越严重,而视场角越小其单个摄像头的覆盖范围也随之变小。试验测试发现,采用4 个视场角为90°~110°的摄像头进行组合较为合适。

2.2 摄像头布置

为实现4 个摄像头图像处理的一致性,可将4个摄像头以方形阵列布置,视场覆盖如图2 所示。

图2 视场覆盖示意

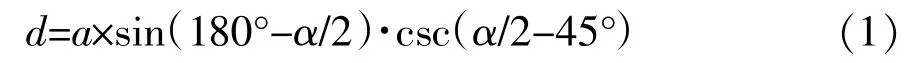

组合摄像头能够完全覆盖的最小内孔直径d 取决于摄像头方形阵列的边长a(以相对布置的镜头焦点距离计)和所选摄像头视场角α,即:

2.3 图像处理

2.3.1 数据转换

因高清CMOS 摄像头直接采集的图像格式为MJPG(一种视频编码格式),采集一张分辨率为1 920×1 080 的图片的数据大小约为6.75 MB,为保证图像的流畅性,其摄像头帧率需达到30 fps,即每秒钟采集30 张图片,该内窥镜采用了4 个摄像头,其每秒需要传输数据6.75×4×30=810 MB;由此可见,若采用原始数据格式进行传输数据的传输量非常大,不利于检测的实施。因此,需在前端爬行器中设置电脑板,将采集的原始MJPG 格式图像数据按H.265 视频编码标准进行20~30 倍的压缩,并传输到终端计算机。

2.3.2 图像拼接

因多个摄像头采集的图像存在重叠区,为确保相邻摄像头采集到的同一缺陷不被重复显示,需让同一时间点上的4 张图片实现无缝衔接,如图2 所示,相邻两个摄像头的重叠区(阴影部分)可由计算机在拼接图像前进行剪切处理,剪切掉其中一个摄像头的重叠部分,剪切部分的弧长度取决于摄像头方形阵列的边长a、视场角α 及钢管内径D,重叠区弧长δ 按照公式(2)计算:

2.3.3 图像显示

将拼接完成的图片按时间先后顺序进行播放即可形成流畅的检测视频,检测视频显示界面如图3所示,X 轴方向表示周向360°,Y 轴方向表示爬行器行走距离,通过坐标可以很方便地对管道缺陷进行定位。

图3 检测视频显示界面

2.4 缺陷的定位与测量

实现缺陷轴向方向上的定位需依靠爬行器步进电机的编码功能,由编码器可得出行走的距离,即镜头中心距起始点的距离。当发现有缺陷存在,移动爬行器位置将缺陷置于图像Y 轴中心线处(图3黑线处),此时编码器的显示值即为缺陷距轴向位置,但需要注意编码器显示值的修正,摄像头到爬行器尾部之间的距离应为编码器初始值。

缺陷的周向定位可根据每个摄像头排布时的视场角区间分配,在拼接图像周向方向建立角度标尺,等分360°,缺陷所对应的角度位置即为缺陷的周向位置。

可利用图像虚拟标尺测量缺陷尺寸。终端计算机拼接完成的图像成矩形,其图像分辨率为固定值,图像在X 轴和Y 轴方向上的像素所对应实际检测管道轴向最大视场宽度和内孔周长成比例关系,即显示图像中缺陷所占用的像素值与实际长度的比例是固定的,缺陷像素值乘以相应方向的比例参数即为缺陷的实际长度。

轴向、周向以及斜向缺陷的比例参数m,n,p可按公式(3)~(5)计算得出:

式中 L,W —— 图像X,Y 轴方向像素;

A —— 摄像头轴向最大视场宽度,mm;

B ——钢管的内孔周长,mm。

实际检测中发现缺陷后,可利用软件测量功能调用虚拟标尺标定缺陷,计算机通过自动计算实时显示标定缺陷的实际长度。

2.5 摄像头视场角的校准

为得到较精确的组合图像,需对摄像头的标称视场角度和焦点位置进行校准[15]。可将摄像头垂直对准带刻度的直尺,通过改变摄像头与标尺之间的距离来测量摄像头的视场角。因摄像头在X,Y 两个坐标方向视场角不一致,测量X 轴方向的视场角时标尺应水平放置,测量Y 轴方向的视场角时标尺应竖直放置。

摄像头视场角度校准如图4 所示,标尺置于位置1 时读出图像可见的标尺范围值T1,标尺置于位置2 时读出图像可见的标尺范围值T2,测量出位置1 与位置2 之间的直线距离ΔL,视场角可按公式(6)计算得出:

图4 摄像头视场角度校准示意

根据测得的视场角和图像可见的标尺范围值T可推算出焦点与标尺之间的距离,即T/2tan α。

3 精度测试

采用图5 所示的18%中性灰度卡分别贴于内径300,400,500 mm 钢管内壁,用内窥镜扫查直至发现宽度0.8 mm,长度44 mm 的“+”“×”字图形。

图5 18%中性灰度卡

利用虚拟标尺分别测量灰度卡中水平线、竖直线、45°斜线、135°斜线的长度,测试结果见表1。

表1 灰度卡测试数据 mm

从测试结果可见,360°全景内窥镜方案可有效地组合4 个摄像头,根据给定的摄像头参数及检测的内孔直径可实现多图像自动剪切和拼接,从而进行单窗口大范围的观察;同时可以对发现的缺陷进行实时定位与任何方向的测量,测量误差可控制在1 mm 范围,这对实际检测结果起到了重要的指导意义。

4 结 语

提出了一种采用组合摄像头技术来实现对钢管及压力管道内壁实施检测的360°全景内窥镜方案,阐述了摄像头的选用与布置的方法,着重说明了实现图像传输、图像拼接以及缺陷测量技术的要点。

360°全景内窥镜的设计方案可弥补传统管道内窥镜的不足,通过计算机的实时图像处理将多个摄像头图像拼接成一个360°全景图像,极大程度降低肉眼观察的视觉疲劳,大大提升实际工作中的检测精度和效率。较高的清晰度和缺陷定位、测量精度,能够直观发现钢管及压力管道内壁存在的各种表面缺陷,并可快速地对缺陷进行定位、定量分析。