真空复合制坯电子束焊缝的组织性能研究*

2021-05-10王光磊黄立新翟冬雨王昌民

王光磊,党 军,黄立新,车 超,翟冬雨,王昌民

(南京钢铁股份有限公司,江苏 南京 210035)

近些年,国内多个钢厂具备了热轧复合法制备双金属冶金复合板的生产能力,采用冶金复合板成型焊接制造的双金属复合管应用也越来越多[1-5]。

热轧复合法生产双金属复合板,首先需要对覆材和基材表面进行表面洁净处理,通过对称叠合组坯后进行焊接密封及真空处理,然后通过加热轧制,实现界面冶金结合,从而获得双金属复合板。在多种真空焊接制坯的方法中,真空电子束焊接对称制坯法可以在确保焊接深度的同时获得高真空状态,产品界面结合性能优良[6-7]。真空电子束焊接工序是整个焊接复合坯制备过程中最关键的环节,因此合理的焊接工艺参数至关重要。由于真空电子束焊接通常应用于精密设备部件的焊接生产[8],鲜见对大厚度复合制坯焊接的研究。本文系统地研究了真空复合制坯电子束焊缝的组织性能特征,以期为工艺人员提供参考。

1 试验材料及方法

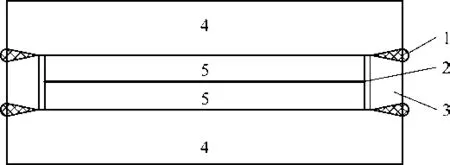

试验采用低合金高强钢坯料作为焊接用坯,其化学成分见表1。双金属轧制复合板在制备过程中,为降低不锈钢与碳钢不同的变形抗力及热膨胀系数造成的轧制难度,一般采用双金属复合板对称组坯方式进行对称组坯(图1)。对称组坯时,在不锈钢四周会布置一圈与基板同材质的碳钢封条,因此可以保证焊接密封仅需进行同材质焊接,从而提升焊接效率,降低焊接难度。

表1 试验钢化学成分(质量分数) %

图1 双金属复合板对称组坯方式

为模拟真空复合对称组坯过程,选取两块厚度100 mm 低合金高强度钢坯作为焊接用坯进行焊接试验。表面及侧边利用铣床进行铣削加工去除氧化铁皮,然后将两块坯料加工面叠合,送入90 kV THDW-40 型真空电子束焊机中进行焊接。抽取真空度至0.1 Pa,调整焊接距离为300 mm,设定所需的焊接参数(焊接束流Eb、焊接速度V、聚焦电流Ef),对上、下坯接合面进行电子束焊接。焊接结束后,从坯料上切割焊缝试样,进行金相制样,并用4%硝酸酒精浸蚀金相组织,利用金相显微镜观察焊缝处各区域的组织情况,并测量焊缝的尺寸参数,利用显微硬度计检测各焊缝不同位置硬度。

2 试验结果与分析

2.1 焊缝低倍形貌特征

对于复合坯组坯焊接而言,采用电子束焊接仅需将四周进行一定深度的焊接,从而起到密封作用。母材不需开坡口,靠高能量电子束轰击母材,使焊缝两侧母材自身熔化后熔合形成焊缝,其接头形式为非熔透对接接头。焊接电压90 kV,焊接束流160 mA,焊接速度200 mm/min,聚焦方式采用下聚焦(相对聚焦电流-30 mA)的焊缝的低倍形貌如图2 所示,焊缝呈现大深宽比的“钉型”形貌,深宽比约为20 ∶1,该形貌是电子束焊接深熔效应作用下形成的典型的电子束焊接焊缝形貌[9]。焊缝内部为铸态组织,柱状晶垂直于熔合线生长。电子束流轰击母材金属使其融化后,形成了垂直于熔合线的最大的温度梯度。熔合线处的晶粒最先形核结晶,然后以这些新生晶核为核心,不断向焊缝中心生长,因此形成了垂直于熔合线生长的柱状晶形貌。热影响区宽度从余高至焊缝根部逐渐变窄。

图2 电子束焊接焊缝的低倍浸蚀形貌

另外,如图2 所示,在焊缝根部,存有“钉尖”缺陷。“钉尖”缺陷是电子束焊接非熔透焊缝时容易出现的存在于焊缝尖端的缺陷[10-11]。电子束焊接时集中的高能量电子束流轰击金属表面不仅会使金属液化,还会使其气化形成金属蒸气,蒸气形成后会逸出熔池。对于非熔透焊接,焊接过程中焊缝最深的尖端位置形成的金属蒸气无法从底部逃逸,只能向上从金属表面逸出。但由于熔池区域温度梯度很大,熔池凝固速度很快。此时,金属蒸气若没有足够的时间逸出,就会在焊缝尖端形成具有尖锐钉头形状的空腔,即“钉尖”缺陷。可以通过调整电子束流扫描参数等措施减小或消除“钉尖”缺陷[12-13]。

2.2 焊缝金相组织特征

图3(a)所示为焊缝附近母材区的组织形貌,焊接复合坯焊接位置为连铸坯的表面激冷区,母材组织为大块状的铁素体和珠光体;图3(b)所示为熔合线附近组织形貌,焊缝区与热影响区之间并没有很明显的分界线,单侧热影响区的宽度约为2 mm。

图3 母材区及熔合线附近组织形貌

距熔合线不同距离热影响区的组织形貌如图4所示。在整个热影响区内,未发现晶粒粗大的过热区。熔合线附近,存在小区域的完全相变重结晶区,组织为细小的铁素体和珠光体组织。而随着离熔合线的距离加大,部分铁素体在焊接过程中无法充分溶入奥氏体,未发生相变再结晶,铁素体的晶粒尺寸开始变得大小不一。在热影响区边缘,几乎全部铁素体均未实现奥氏体化,作为大尺寸铁素体晶粒保留下来。厚坯电子束焊接过程中,其束流能量集中,焊缝深度大,宽度窄,焊接过程中熔池与两侧厚重的冷坯充分接触,使其具有较大的冷却速度,因此热影响区不具备过热区形成条件,整个热影响区的宽度也相比于普通熔化焊更窄,同时热影响区绝大部分区域没有足够的时间及温度进行重新的再结晶,处于不完全相变再结晶区[14]。

图4 热影响区组织形貌

不同深度位置的焊缝组织形貌如图5 所示。在靠近焊缝表面1 mm 处,组织为粗大的针状铁素体、贝氏体、珠光体及少量板条马氏体,其中铁素体呈魏氏组织形态,而随着焊缝深度的增加,针状铁素体逐渐减少,板条马氏体逐渐增加。至焊缝根部,焊缝组织转变成板条马氏体为主的组织。晶粒尺寸也随焊缝深度增加而逐渐减小,晶粒度由焊缝表面3 级逐渐细化,至焊缝根部,晶粒度达到6级。在焊缝区,由于电子束在轰击金属时,能量随着焊缝深入而逐渐衰减,热输入量也逐渐减小,因此焊缝呈现“上宽下窄”的形貌。同时,热输入量减少导致焊缝冷却速度加快,为马氏体等硬相的形成提供了条件,因此焊缝深度越深,马氏体的占比越大,晶粒越细小。

图5 焊缝区组织形貌

2.3 焊缝区域硬度分布

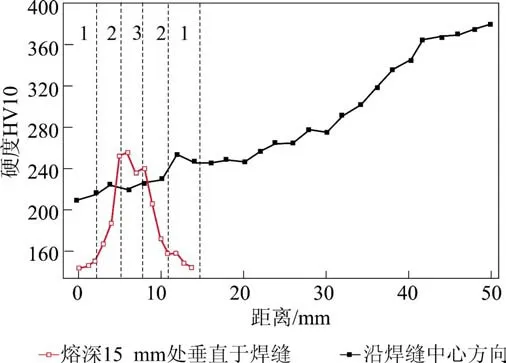

焊缝深度15 mm 处,垂直焊缝中心线横跨母材、热影响区及焊缝区域进行HV10 硬度测量,结果如图6 所示,硬度方面,焊缝区 热影响区 母材区。由于焊缝区域组织为针状铁素体、贝氏体及马氏体,其硬度相对较高。热影响区距离焊缝越远,再结晶进行越不充分,晶粒尺寸增大,因此硬度离焊缝区越远,硬度降低。母材区为粗大的铁素体+珠光体组织,硬度最低。

图6 焊缝硬度分布

从图6 也可以看出沿焊缝中心线,从表及里的硬度分布情况。随着焊缝深度的增加,焊缝硬度逐渐上升,并在焊缝最深处达到最高值。焊缝深度越深,马氏体占比增大,晶粒细化,硬度逐渐升高。

2.4 焊接工艺参数对焊缝熔深的影响

焊接复合坯在组坯后的加热及轧制的过程中,焊缝将会受到热膨胀应力、相变应力及塑性成形初期的拉应力等复杂的力作用,在此过程中,焊缝一旦开裂失效,就会导致复合界面氧化而报废。因此必须制定合理的焊接工艺以保证足够的熔深。

不同焊接参数对焊缝熔深的影响如图7 所示。随着焊接速度的增大,单位面积焊缝所接收到的电子束能量随之减少,熔深呈线性变浅。焊接束流增大,熔深随之增大,但熔深增大与束流的增加并非线性关系。在焊接束流较小时,焊缝的穿透能力较小,因此熔深相对较小,在突破一定束流后,焊缝深度开始大幅增加,但随着束流的继续增大,空间电荷效应及热扰动效应随之加剧,熔深增加也随之放缓[15]。

图7 不同焊接参数对焊缝熔深的影响

聚焦电流采用了相对于束流焦斑聚焦于焊缝表面时的实际聚焦电流的相对差值Ef=Ef实际-Ef表面,即Ef=0 时,为表面聚焦;Ef0 时,束流焦斑位于工件内部,为下聚焦;Ef0 时,束流焦斑位于焊缝表面上方,为上聚焦。通过试验表明采用上聚焦时,随着聚焦电流的增加,焊接深度变浅,采用下聚焦可以明显地提高焊缝深度,但下聚焦到一定程度后,由于焊接束流过度散焦后降低了束流的穿透能力,熔深不增反降,且降低明显。

3 结 论

(1) 复合坯电子束焊缝呈现“钉型”形貌;

(2) 焊缝热影响区宽度窄,无过热区,主要为不完全再结晶区;

(3) 随焊缝深度增加,焊缝区铁素体减少,贝氏体与马氏体增多,晶粒尺寸变小;

(4) 焊缝区硬度最高,母材区硬度最低,距离焊缝区越近,热影响区硬度越高。焊缝区硬度随深度增加,硬度上升;

(5) 焊接速度增加,焊缝熔深线性变浅;焊接束流增加,焊缝熔深变深,熔深增加量逐渐变小;采用上聚焦时,随着聚焦电流的增加,焊接深度变浅;采用下聚焦时,熔深随聚焦电流的减小,先升后降。