一种轮毂电机产品油封设计问题分析及改善

2021-05-08郭淮伟

郭淮伟

(舍弗勒贸易(上海)有限公司,上海 201800)

0 引言

轮毂电机概念,最早由保时捷先生在1900年左右提出。其将动力驱动、制动、传动装置集成在车轮内 ,具有结构紧凑、效率高以及响应快等优势,颠覆式创新改变了传统汽车传动系统,在新能源汽车行业颇具前瞻性,被广泛关注。轻量化、集成化、高性能的一体化的轮毂电机驱动系统是未来清洁、节能、安全型电动汽车的1种非常理想的驱动形式[1]。

轮毂电机将2个或多个电机集成于轮毂内部,驱动形式分为减速驱动和直接驱动[2],该公司选择轮内加减速器的减速驱动方案,减速器采用行星齿轮传动,采用油润滑并使用传统油封进行密封,因为轮毂电机应用于车轮内部属于非簧载质量,且减速器壳体和电机共用同1个壳体,其将面临冲击振动、涉水、电机散热及粉尘污染等各种使用环境,所以对强度、耐用性和可靠性提出了较高的要求。

1 轮毂电机密封系统设计

该公司某款轮毂电机产品的密封系统使用4个动态密封圈,编号S1-S4,S1负责减速器腔与外界环境的密封,担负防止油液渗漏和防止外界异物侵入的目的,S2同时密封齿轮腔和轮毂轴承内的润滑脂。S3和S4负责电机腔的密封,防止油水侵入;同时使用静态密封圈负责非旋转部位的密封。

其中S2、S3和S4的使用部位旋转轴都具有较强的支撑作用,且使用环境相对来说较为简单,油封的设计过程较为传统,在试验过程中没有出现泄露问题。由于S1油封的使用位置具有特殊性,存在几个设计难点,并且在试验过程中失效,经过几轮改善,锁定为最终面向量产的方案。

2 舍弗勒轮毂电机系统S1主油封设计问题

该油封在设计过程中,存在以下4个问题:1) 静态与动态偏心量大。2) 外部环境条件苛刻。3) 腔内压力上升较快。4) 旋转轴轴向窜动大。

2.1 静态与动态偏心量大

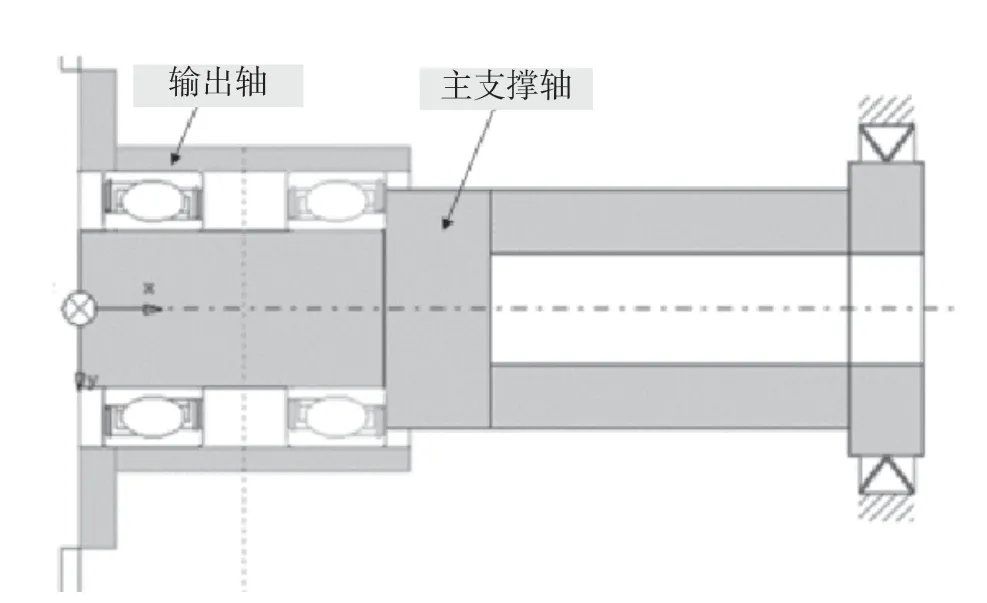

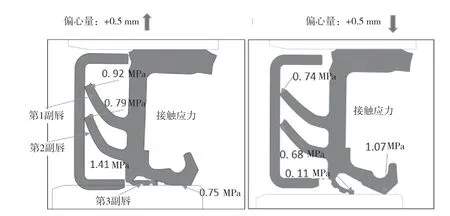

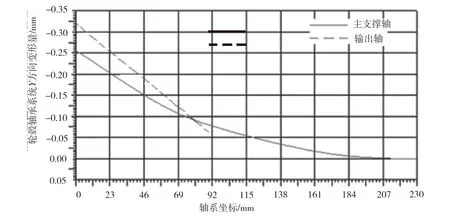

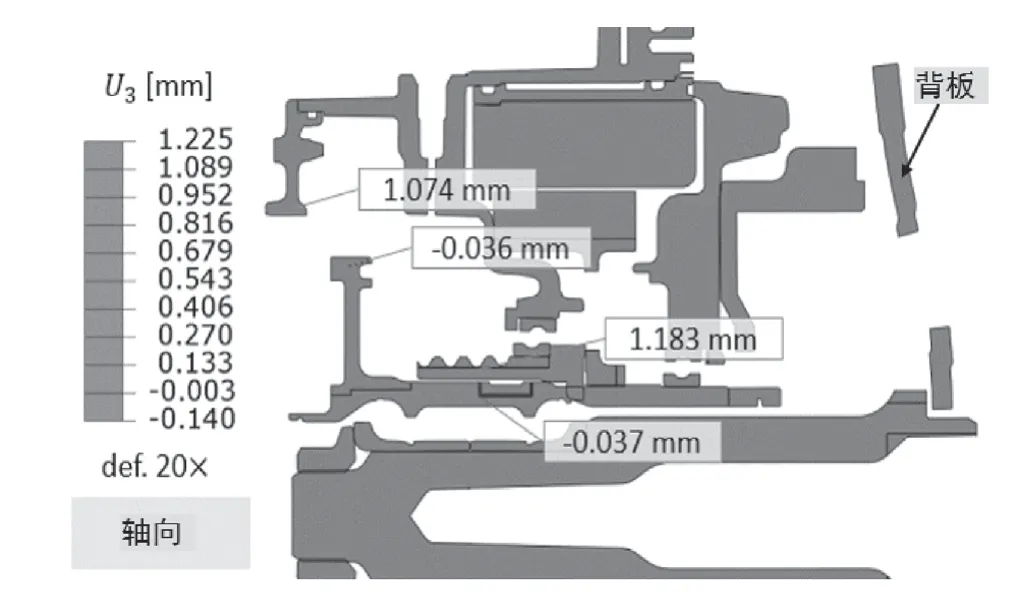

该油封使用部位为轮毂系统的最左端,系统的简化模型如图1所示,在4.5 t的整车重量加载后,其位置静态变形量﹥0.4 mm,普通油封偏心量一般为0.25 mm[3],为此增加油封的唇口长度、适度增加唇口过盈量,同时选择较软的橡胶材质,并调整弹簧抱紧力,最终通过仿真确认达到允许偏心量0.5 mm的设计目标,如图2所示,在唇口过盈量最小同时叠加系统变形量0.5 mm 时唇口接触应力为0.75 MPa,为增加油封密封的可靠性,通过增加支撑轴直径,减小轮毂轴承钢球直径的方式将油封位置的变形量缩小至0.32 mm(如图3中虚线部分),以此增加该密封部位的安全裕度。

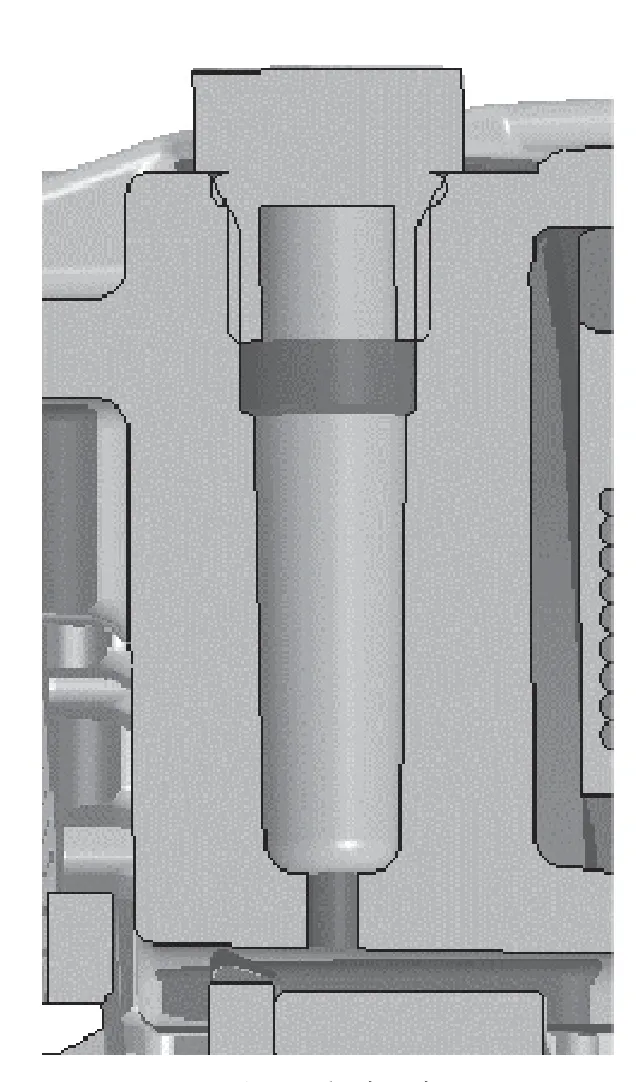

图1 轮毂轴承系统模型

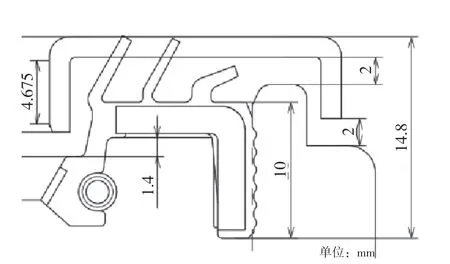

轮毂电机安装于车轮内部,其外端面仅有轮辋做保护,通常车辆轮辋为镂空轻量化设计,使该油封外端面不得不面对碎石冲击、泥水飞溅、粉尘浓度大以及其他污染物侵入等恶略外部条件。为了应对所述外部环境,S1油封(如图4所示)设置“U”形金属防尘盖承受各种冲击,同步设置3道防尘唇,如图2所示,以防止多种污染物侵入。防尘盖安装至旋转轴上,与壳体留有间隙,以便于液体排出。

同时车辆的使用环境温度最低温度为-40 ℃,在-40 ℃的环境下,如果防尘盖和外防尘唇部位夹带少量污水等液体后,在停车工况下极易结冰,因防尘盖需要与旋转轴一起旋转,而油封安装在壳体上,防尘盖和防尘唇之间存在相对转速,再次启动时,结冰现象会造成防尘唇拉扯甚至拉伤,防尘唇失效进而造成油封失效。因此,将防尘盖外延至壳体外侧如图4所示,同时油封外侧和壳体防尘盖之间预留旋转间隙附近部位布置一道和防尘盖不接触的挡水唇,阻止外部侵入少量液体后流向有接触的防尘唇,从而杜绝冰冻启动拉伤油封风险。

图2 S1油封唇口接触应力分析

图3 轮毂轴承系统累积形变量-改善后

防尘盖外延后,需要和轴有更宽的配合宽度以确保运行状态防尘盖不脱出,为了不降低整机的可匹配性,去除了距离主唇最近的第3副唇,整机总成长度不增加,去除后效果(如图4所示),去除后防尘盖和轴的配合宽度为4.675 mm,防尘盖和主唇间隙为1.5 mm。

图4 S1油封改进后的方案

2.3 腔内压力上升较快

与传统减速器相比,除了齿轮啮合以及搅油损失产热之外,电机在运行过程中自身产热,导致腔内温度变化较传统齿轮减速器更剧烈,可快速突破120 ℃,从而使压力上升较快,对油封密封不利,且热量传导至油封唇口极易加速其老化,因此在电机定子外侧增加水冷结构,增加水冷之后电机定子的温度通过水冷可保持在70 ℃,同时壳体温度在90 ℃以下,试验实测结果和仿真结果基本吻合。

另外,轮毂电机设置了通气塞用来平衡减速器腔体的内部压力如图5所示,通气塞内部出口布置在行星排外齿圈和壳体的间隙内,并隐藏于挡圈背部,使油液不容易接近通气塞出口;同时进气道设计为细小孔,但是上部设置1个直径为10 mm的空腔,为了防止油液直接上窜至通气塞,其原理为有油液通过壳体壁汇聚至细孔,汇聚后会在细孔处形成油柱,形成的油柱会堵塞通气孔,使减速器内压升高,内压升高会使油柱沿细孔向上爬升,当油柱到达大直径的腔体后,会因直径变化引起的压力瞬间变小而破裂。因此将压力卸掉,防止油柱直接抵达通气塞,进而导致通气塞失效。

2.4 旋转轴轴向窜动大

由于轮毂电机位于车轮内部,属于非簧载质量,根据试验采集的路面冲击仿真,该旋转轴和壳体之间最大可能产生1 mm左右的轴向位移(如图6所示),该轴向位移在油封唇口导致油封唇口位置随壳体偏移,而轴系因相对刚度较大会向相反的方向产生微小位移,油封防尘盖安装在轴上,目前唇口和防尘盖的设计间隙为1.5 mm,如果出现30 g冲击,再累计尺寸链分析结果,唇口安装位置轴向变动量为±0.35 mm,极易出现防尘盖尖端划伤主唇的情况进而导致泄露。

将轴端部开1个环形槽,如图7所示,使防尘盖和轴的安装不与主唇口位于同1个轴段,从而解决了防尘盖在组装公差和轴向冲击变形的情况下触碰主唇口,造成后期泄露的问题,而且在轮辋安装后,改防尘盖夹在轮辋和输出轴之间,不容易脱落,能起到更稳定的防尘作用。

同时,增加了图6最右侧的背板的刚度,减小了冲击载荷下的形变量,从而提升了安全裕度。

图5 通气道设计

图6 50 G冲击仿真结果

图7 分轴径安装设计

3 试验验证

将油封方案锁定后,制作样件完成功能验证及耐久试验,试验项目如下所述。

3.1 供应商台架试验

试验项目包括泥水实验、高低温耐久试验、低温启停试验、摩擦扭矩试验、压入脱出力测试、油品兼容性试验、热风老化测试、低温脆化试验、偏心追随性试验以及干磨测试。

主要的技术指标如下:油品BOT350 M3,其温度为-40 ℃~200 ℃,高温耐久温度为120 ℃,耐久时间累计500 h无泄露,耐泥水336 h唇口内部不出现泥水成分,低温启停29循环共50 h无泄漏,压入力<2500 N,压出力﹥200 N,油品兼容性参照ASTM D2000 M2HK810 EO78标准(硬度变化-15度~+5度,抗张强度变化≤-40%,伸长率变化≤-20%,体积变化≤10%),热风老化参照 ASTM D2000 M2HK810 HK Basic Requirements 标准(硬度变化≤±15度,抗张强度变化≤±30%,伸长率变化≤ -50%),低温脆化参照 ASTM D2000 M2HK810 F15标准无断裂,动态偏心0.5 mm运行20 h无泄漏,2500 转干磨20 min后通过200 h高温耐久无泄漏。

3.2 轮毂电机总成试验

试验项目包括总成密封性测试、总成耐久试验和振动冲击试验。主要技术指标:气压0.6 Bar,充气15 s,稳压20 s,测试20 s,泄露率<1 mL/min;等效里程3万km加速耐久无泄漏;总成运行状态承受X/Y/Z3个方向50倍重力加速度冲击各20次,零件无损坏,油封无泄露。

4 结语

为了确保油封密封质量,满足实际产品使用要求,在设计初期结合轮毂电机产品的应用环境,针对影响油封密封性能油封性能的各方面因素充分进行设计优化,应用仿真手段虚拟验证,可以缩短油封的开发周期,加上后期的试验验证,将产品失效的风险降至最低。将该产品设计及验证过程和同行分享,以期与同行共同探讨,共同进步。