采用预测函数控制法降低烘丝机排潮负压变异系数的研究

2021-05-07张宏巍刘加树周宇

张宏巍 刘加树 周宇

(安徽中烟工业有限责任公司蚌埠卷烟厂,安徽蚌埠 233010)

0 引言

KLD-2型是德国HAUNI公司滚筒式薄板烘丝机,采用蒸汽加热的滚筒式薄板烘丝机,采用新的设计理念进行模块化设计,在两个不同的加热区域设有不同的蒸汽接口,将一个滚筒分为不同的温度反应区域,根据工艺需求进行分区温度控制,以达到不同分组模块采用不同处理温度的目的。通过筒壁的薄板和热风对烟丝进行加热,排潮系统将蒸发出来的水份带走,实现烘烤的目的,提高了烟丝的品质和吸味,达到烘烤工艺所要求的含水率和温度。

1 排潮系统工作原理

在薄板烘丝机出料口有排潮汽罩(卸料罩),排潮汽罩上方的排潮管道远端连接有排潮除尘风机,排潮管道上装有气动节流阀,排潮汽罩底部区域装有压力检测点,压力检测点的压力通过软管连接到压力变送器,由压力变送器检测该点的压力大小值,正常生产时排潮汽罩处于微负压状态,压力值一般在-15μbar,在干燥机的出口处必须吸入少量的大气空气[1]。料头、料尾时为了减少水分丧失,一般处于微正压状态,以便减少烟丝干头、干尾量。在微负压状态下,为了清洁检测点上沾上或吸入的烟末,微负压检测系统装有10分钟定期压缩空气反吹压力检测点的功能[2]。排潮系统由压力检测反馈给主电控PLC,由PLC控制气动节流阀的开度控制排潮汽罩内的压力,其以常规PID算法闭环控制为主[3]。云南昆船设计研究院杨少华利用排潮风门自适应PID专家控制策略实现了对排潮量的控制过程[4]。

2 现存问题

KLD-2型滚筒式薄板烘丝机交付后,正常生产时微负压波动较大,用变异系数来衡量,变异系数一般在50%左右,达不到《中华人民共和国烟草行业标准》要求薄板烘丝机排潮负压变异系数满分值为10%,薄板烘丝机排潮负压波动较大,直接影响薄板烘丝机烘后水分的稳定性,对产品工艺质量造成了一定的影响。

造成变异系数过高主要因素有多种,有排潮风速过快,进料废气滚筒筛压空吹扫周期影响,最主要因素的还是每隔10分钟负压检测系统管路反吹影响。由于吹扫时间短,和排潮气罩整体排气量相比,比例非常小,而实际排潮气罩负压并不受影响。但负压检测管路在反吹时、吹扫清洁时和电池阀切换时,吹扫压缩空气会对压力检测点产生一定冲击,进而影响了压力变送器检测值,影响到了设备运行考核工艺指标变异系数质量。集控系统每隔5秒进行对排潮压力值采集,按照规则对所采集数据的计算变异系数,以此来判别工艺指标的质量。

3 控制优化

3.1 现有控制

在开始过料时,排潮气动调节阀是10%开度的定量控制,此时排潮气罩出料段压力检测点处于微正压状态,压力值在20μbar左右,目的是减少烟丝水分散失,减少烟丝干头量。料头结束后,由10%定量控制转化为-15μbar控制目标值的PID控制。经过PID控制微正压20μbar到稳态值-15μbar大约在11分钟。由于10分钟定期压缩空气反吹检测管路造成负压检测生产错误的数据,错误的数据进而影响了PID控制器对负压的调节。

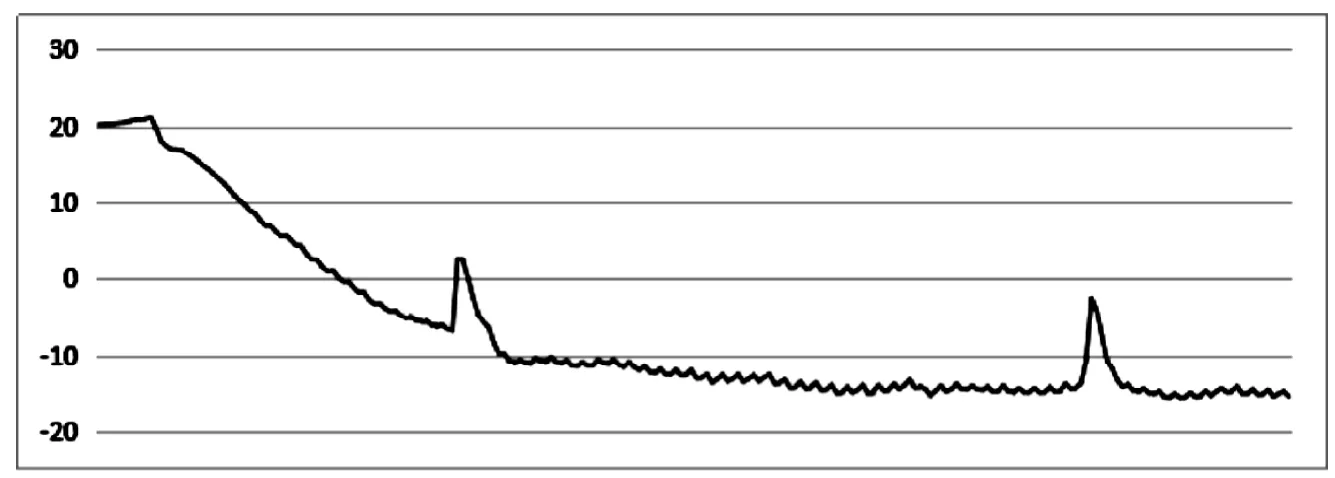

如图1所示,这是一批次的开始过料时到稳态时部分的负压采集点,从图中可以看出,微正压在达到目标控制值-15μbar过程中有一次负压检测管路反吹,达到稳态值-15μbar后,每隔10分钟就会有一次反吹,一个小时会有6次的负压检测管路反吹,压力值明显突然上升,这些压力值一是会干扰到PID正常的调节,使得PID调节混乱,二是非正常压力值采样点进行变异系数计算时造成变异系数的失真。

图1 改进前的烘丝机压力值连续采样图Fig.1 Continuous sampling diagram of the pressure value of the dryer before the improvement

图2 排潮压力PID控制图Fig.2 PID control diagram of tidal pressure

图3 排潮压力程序流程图Fig.3 Flow chart of the tidal pressure program

3.2 优化方法

由于在负压检测反吹过程中,排潮气罩的压力实际并不受影响。设计出一个预测函数,由预测函数计算压力值替代在反吹时检测点压力值反馈给PID输入,PID控制器正常调节,45s反吹结束后检测点检测值恢复正常后,重新由检测点压力值反馈给PID输入,如图2所示。

非稳态预测函数研究:负压料头结束后,压力值由最大值20μbar到-15μbar左右时,大约在11分钟左右。这个预测函数可以采用两种方式。

3.2.1 实时动态函数法

实时动态函数法,就是给料头结束后非稳态下降过程分解成很小一段,由于每段很小,每段可以看成直线,这时候可以使用线性函数来模型预测。线性函数的选择,只要有两个点就可以生产线性函数求出k、b值,但是由于压力变送器在测量值时存在一定量的波动,必须采样多点压力值进行平均,进而产生良好的数据滤波效果。由于采样是5s周期,采样时间点5s、10s、15s、20s、25s......对应时间点的压力值为p1、p2、p3、p4、p5......pi。预测压力值为y1、y2、y3、y4、y5......yi。为了预测提高精度,10个连续数据为一组,再分前半组和后半组,连续生成预测函数模型。预测函数为:Yi+1=ki(i+10)+bi。

其中函数:Ki=-(mi-ni)/5;bi=mi-3ki;

mi=(pi-9+pi-8+pi-7+pi-6+pi-5)/5;ni=(pi-4+pi-3+pi-2+pi-1+pi)/5。

i=10时开始计算m10、ni。在i(i>10)时间点开始反吹时,i+1点PID输入采用预测函数Yi+1=ki(i+10)+bi计算值。

11分钟后,压力值处于-15±1.5μbar稳态。此时可以用一个三角函数模型计算出压力值替代在反吹时检测点压力值反馈给PID输入。

预测函数为:Yi+1=1.5*sin(4πt)-15

三角正弦函数最大值为1,预测压力值在-15±1.5μbar范围内。

如图3所示可以看出,在程序实施中45s 图4 排潮压力程序流程图Fig.4 Flow chart of the tidal pressure program 图5 改进后的烘丝机压力值连续采样图Fig.5 Continuous sampling diagram of the pressure value of the improved silk dryer 3.2.2 多项式函数法 多项式函数法,就是给非稳态过程下降的曲线看成一个多项式,根据以往的经验值推导出多项式方程及常数值。哈尔滨工业大学任立伟设计相应地多项式模糊控制器[4]。f(x)=an·x^n+an-1·x^(n-1)+…+a2·x^2+a1·x+a0。Y=0.0033x2-0.669x+20.96即为经验值推到出的一种,转化为Yi+1=0.0033i2-0.669i+20.96,如图4所示。 在使用系数a1、a2、a0,不同品牌一般有差别,同一品牌不同中系数a1、a2、a0也需要经常调整,可以利用数据平台,计算每批次结束后的新的a1、a2、a0,并按照一定规则进行修正,使设备具有智能化性质。 为检验预测函数效果,在压力值由最大值20 μbar到-15μbar段,使用函数和实际采样值误差比较。动态函数误差随着时间推移误差越来越大,平均误差为-5.64%。多项式函数误差分布比较均匀,平均误差为5.23%,精度等级差别不是很大。 如图5所示可以看出,采用预测函数控制和PID相结合的方式,效果十分良好。 通过研究降低薄板烘丝机排潮负压变异系数,变异系数由50%下降到6.5%左右,超过了行业排潮负压变异系数满分值为10%的工艺要求,提升薄板烘丝机烘后水分的稳定性,提升产品的加工工艺质量。

3.3 函数预测精度

3.4 程序优化后效果

4 结语