散热器面板拉深模设计

2021-05-06柳鹏旭祝民利

柳鹏旭,祝民利

(新疆工程学院,新疆 乌鲁木齐 830023)

1 散热器结构分析

大型节能家用散热器结构如图1所示,散热器面板和背板装配后要在侧边进行滚焊缝合,散热器内部有加热管和导热油,具有高效、散热量大、节省能源的优点。散热器面板结构如图2所示,材质为Q235A,厚度为1 mm,大批量生产。面板拉深后要求无起皱、开裂、扭曲变形,外表面光滑平整,保证878 mm的配合尺寸和60 mm深度。

2 散热器面板冲压工艺

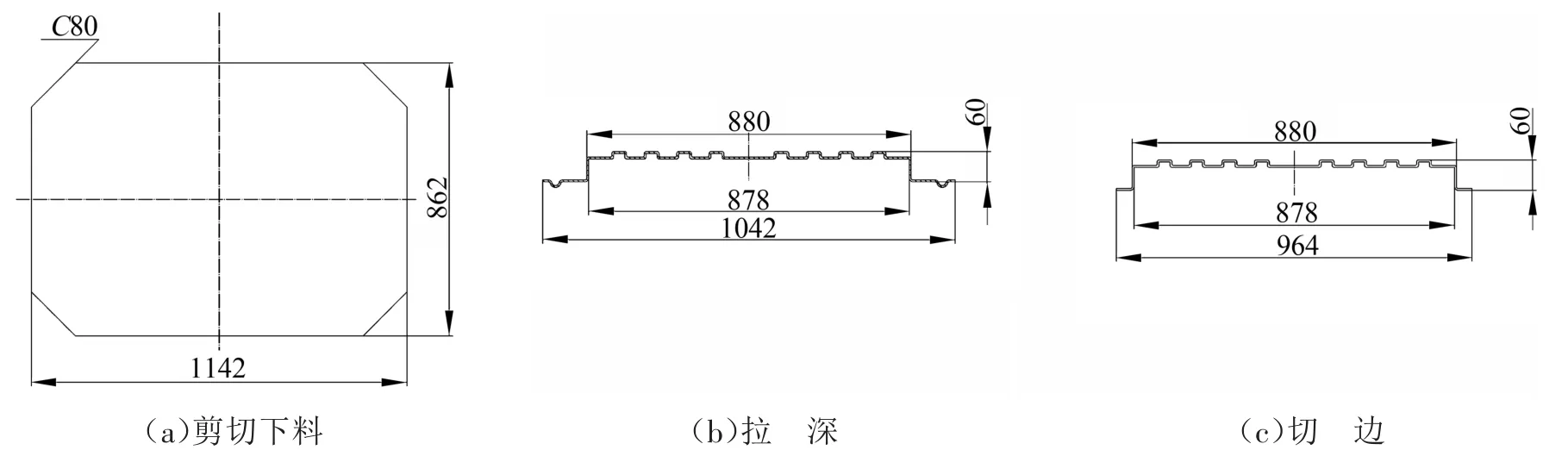

根据散热器面板结构、尺寸精度及企业冲压设备,工艺方案如下:剪切下料→拉深成形→切除多余凸缘边,共3道工序,如图3所示。

图3 工艺方案

3 模具结构设计

3.1 模具结构特点

由于企业只有带气垫的大型冲床,模具设计为倒装结构,如图4所示,压料板13上设置了拉深筋。为了方便模具装配,采用装配式导柱导套,保证了模架和凸、凹模的装配间隙与精度。为使上料方便,模具采用三导柱结构,压料板13上设计了4个挡料销14定位成形的制件。

图4 模具结构

压边力由冲床工作台下方的气缸垫提供,通过顶杆10均匀传递给压料板13压紧待成形的制件,压边力在成形过程中保持恒定且大小可调。成形制件由于存在向外扩张的弹性变形,容易卡在凹模2中,为了方便取出成形的制件,通过推杆5与压力机限位块推出制件。卸料板12上安装卸料螺钉3和弹簧防止其在重力的作用下掉出凹模,限位块4限制成形制件的压入深度。

凸模、凹模和压料板材料为球墨铸铁,加工完成后对局部工作部位进行淬火,拉深筋采用9CrSi材质淬火处理,导柱和导套采用T8工具钢淬火处理。

3.2 模具设计要点

3.2.1 制件成形分析

制件属于薄板盒形浅拉深件,为防止拉深失稳需要进行压边,凸、凹模间隙控制在(1~1.1)t(t为板料厚度),通过计算拉深系数没有超过一次拉深系数(0.53~0.63),可以一次成形。

由于制件较薄、尺寸较大,成形后容易变形,尺寸和形位公差达不到要求。为了保证面板和背板装配后能滚焊缝合、导热油不渗漏,制件尺寸必须达标,避免产生起皱、开裂、扭曲等缺陷,否则制件就会报废。

大型盒形件拉深时,四周料流阻力不均匀,在4个直边处阻力小,进料速度快;4个圆角处阻力大,进料速度慢,由于变形不均匀会产生缺陷。为了控制变形均匀性,需要在压料板直边处设置拉深筋,以增大料流阻力使与圆角处流速相同,消除缺陷。

3.2.2 压料板与拉深筋设计

压料板设计:压料板上设置拉深筋,使制件四周料流阻力基本一致,可有效避免制件产生缺陷,使成形后的制件尺寸稳定、壁厚均匀,但拉深筋的布置和尺寸要通过实际试压修正。

压料板4个圆角半径的确定:圆角过小则拉深变形剧烈,阻力大,制件不易成形;圆角过大则使压制的制件圆角增大,导致制件内部零件无法安装。根据制件材料、料厚与深度计算最小圆角的半径为R50 mm,为便于成形且不影响内部零件装配,最后决定取圆角半径为R80 mm。

凹模圆角确定:凹模圆角大小决定拉深时料流阻力大小,凹模圆角过小,料流阻力大,制件容易开裂,凹模圆角过大,不符合散热器的装配要求。通过计算,凹模圆角为R10 mm,为方便成形又不影响装配,最终凹模圆角取R14 mm,且凹模圆角要沿料流方向抛光以减小流料阻力。

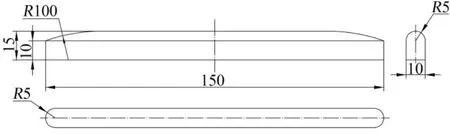

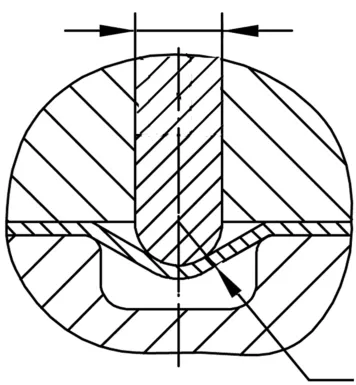

拉深筋结构及工作原理:拉深筋结构如图5所示,工作状态如图6所示,为了控制料流阻力,拉深筋顶面采用圆弧形,拉深筋的形状和高度及位置应通过模具实际试压不断的修正和调整,同时不断调整压边力至制件均匀变形。

图5 拉深筋结构

图6 拉深筋工作状态

拉深筋布置:拉深筋位置与形状是模具设计关键,拉深筋设置是否合理决定制件成形的成败。为保证成形制件四周料流阻力均衡,需分段布置拉深筋,凹模圆角处料流阻力较大,所以不能在凹模圆角处布置拉深筋,只能在其附近的直边处分段设置拉深筋。通过改变拉深筋高度和圆角半径可有效控制料流阻力。在拉深筋上设置过渡圆弧降低料流阻力,如图5中R100 mm,通过实际验证不断调整优化拉深筋的形状及位置,最后得到最佳方案,分段拉深筋的布置如图7所示。

图7 拉深筋布置

4 制件缺陷及解决措施

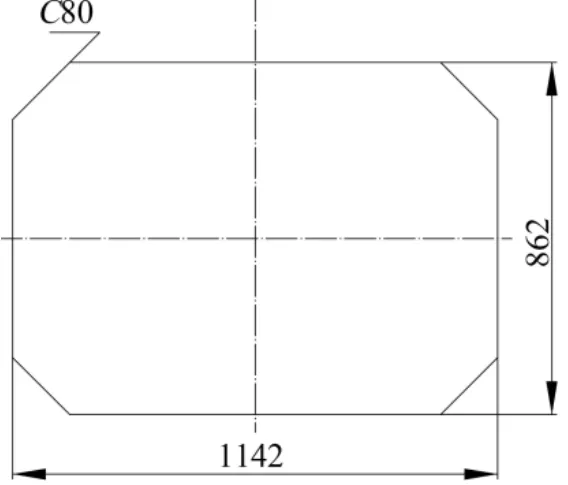

(1)制件在4个凹模圆角处开裂。这是由于凹模圆角处的压边力过大,使料流阻力大于材料强度极限而开裂,原毛坯尺寸如图8所示。改进措施:①对毛坯的4个角倒C80 mm,如图9所示,减少4个角处的有效压边面积从而降低压边力;②调整气垫的压力以减小压边力,但同时应考虑直边处的压边力是否合适;③增大拉深筋与凹模圆角处的距离,同时对4个凹模圆角进一步抛光,降低凹模圆角处的料流阻力以减小开裂的倾向。

图8 原毛坯尺寸

图9 改进后的毛坯尺寸

(2)制件在直边顶部起皱,并出现扭曲变形。这是由于成形过程中料流阻力分布不均引起,直边处阻力小进料多,圆角处阻力大进料少,成形后制件内部应力分布在进料多的部位产生堆积起皱,当内应力达到一定程度时还会导致制件扭曲变形。改进措施:重新调整拉深筋的位置与形状,使直边处与凹模圆角处料流阻力相同,即改变图7中120、130 mm尺寸和拉深筋形状,使制件变形均匀从而消除起皱、扭曲变形等缺陷。

(3)制件顶部塌陷。由于凸模和成形制件的配合间隙较小,制件表层涂了润滑油,成形时产生密封空间,凸、凹模分离时制件与凸模形成负压真空而引起制件顶部塌陷。改进措施:在凸模上设置6个进气孔。

(4)制件在拉深筋处开裂。开裂原因为:①拉深筋尺寸不合理或粗糙度太大,造成料流阻力过大而开裂;②压边力过大造成料流阻力过大而开裂。改进措施:减小拉深筋尺寸并抛光;成形时调整气垫的压力。

(5)制件在4个凹模圆角处起皱。由于压边力过小导致的起皱,可通过调节气垫的压力而改善起皱情况。

5 结束语

结合制件结构和性能要求,合理布置拉深筋位置并优化其形状,能有效调节料流阻力,保证制件四周流动阻力的均衡性,消除制件内部的开裂、起皱、扭曲变形等缺陷,通过不断改进设计,最终获得质量合格的散热器面板。